Изобретение относится к металлургии, а именно для термической и термомеханической обработке полуфабрикатов, в частности, из алюминиевьЕх сплавов.

Цель изобретения - повышение выхода годного путем предотвращения разрыва полуфабрикатов в процессе окончательного деформирования растяжением и стабилизация уровня механических свойств.

Растяжение полуфабриката при окон- чательном деформировании осуществля- ° величины напряжения .- -тожйния 6, удовлетворяющего условию

(Г, где d.- требуемое значение предела текучести полуфабриката в окончательно состаренном состоянии: минимально вбзможное увеличение значение предела теку.1ести при окончательном старении данного вида полуфабриката.

Использование указанного соотношения обусловлено следующим. При разгрузке пластически деформированного выше предела текучести металла и его последующем нагружеггии течение металла начинается при напряжении, соответствующем ранее достигнутому напряжению. Поэтому испытания образцов

сл

00 О)

05

после окончательной правки растяжением показьгаает по величине предела текучести то напряжение, до которого материал был нагружен при окончательном деформировании растяжением. И наоборот, напряжение, до которого материал был нагружен при окончательном деформировании, характеризует напряжение, с которого начинается течейие металла при последующем деформировании .

Наличие этой закономерности показывает, что полуфабрикаты из алюминиевого сллава, имеющие после предварительной правки и старения различную величину предела текучести из-за различий химического состава или параметров предварительной обработки от- .дельных полуфабрикатов будучи нагружены в пластической области до посто- янного напряжения и затем разгружены, приобретают близкую величину предела текучести, обнаруживаемую при после- Iдующих испытаниях. Примененное после этого окончательное старение, вызы- вагацее дополнительный прирост предела текучести, приводит к получению близкого окончательного уровня свойств ,полуфабриката. .

Таким образом, если для полуфабри- I катов из алюминиевого сплава экспериментально определить минимальный прирост предела текучести при окончательном старении Озб) и известен требуемый уровень прочностньос свойств после окончательного старения (6..), ,то из этих величин получают условие, определяющее величину напряжения растяжения,вДо которого следует нагружать полуфабрикат при окончательном деформировании

(, ,.

Реализация этого условия в процессе термомеханичестсой обработки полуфабрикатов исключает нагружение полуфабрикатов до излишне высоких напряжений, когда при неблагоприятном сочетании технологических факторов может произойти.разрыв в растяжной машине. С другой стороны, при этом повьйпается и стабильность уровня прочностных свойств, поскольку полуфабрикаты с различным пределом, текучести до окончательной правки после нее имеют близкие механические сйой- ства.

Предлагаемый способ предполагает экспериментальное определение для

5

0

5

О

5

0

45

50

55

конкретного сплава и полуфабриката величины 6- минимально возможного увеличения значения предела т екучести при окончательном старении.

Изобретение иллюстрируется следующими примерами.

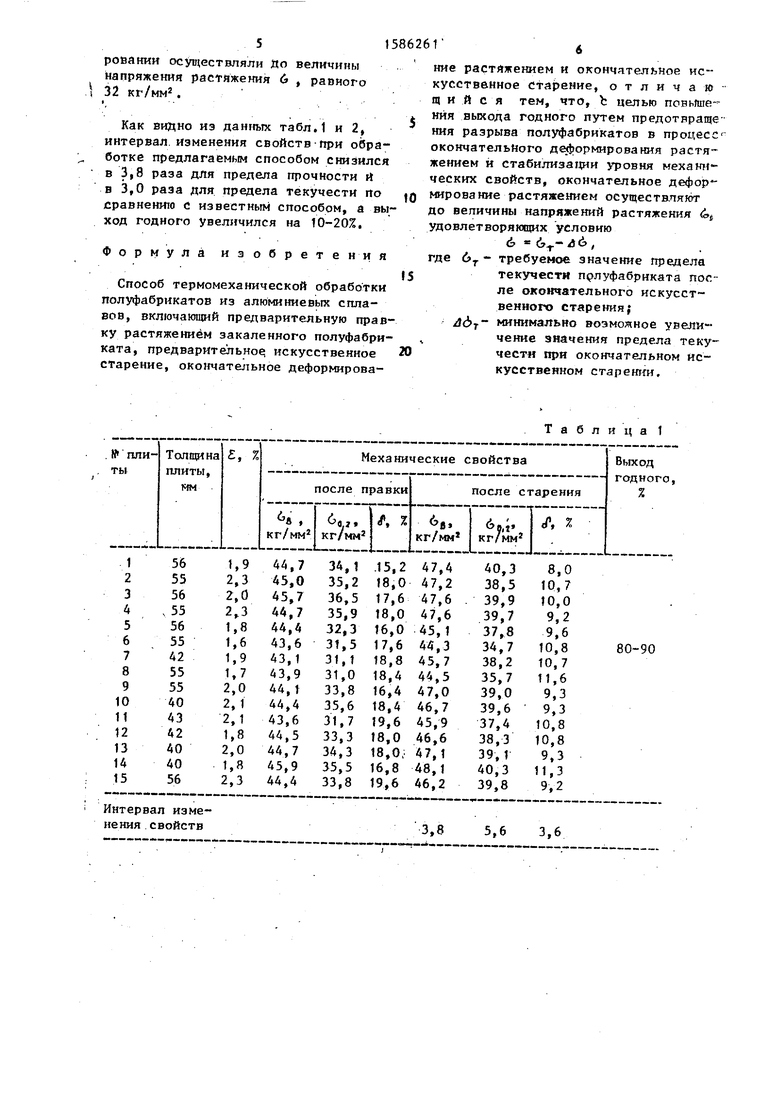

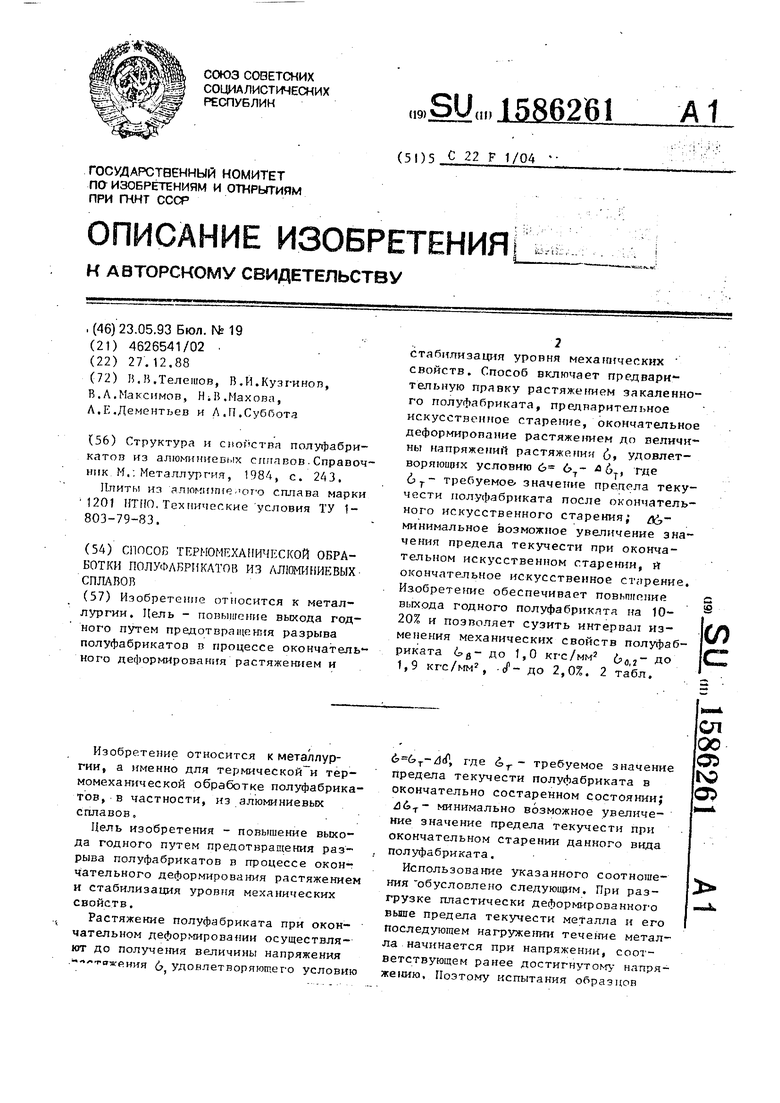

Плиты толщиной 40-56 мм из деформируемого алюминиевого сплава 1201 подвергали термомеханической обработке известным способом, включающим предварительную правку растяжением После закалки со степенью остаточной деформации 0.8%, предварительное старение при 165 С в течение 5 ч, окончатель- .ное деформирование растяжением со степенью оСтаточной деформации в пределах 1-3%, окончательное старение штиты при 175 С в течение 16 ч. Параметры деформирования плит при окончательном дефор№ рова ти растяжением (8,%) и механические свойства при обработке известным способом приведены в табл.1. При этом механические ; свойства плит определяли после окончательного деформирования растяжением и после окончательного старения.

Сравнение предела текучести в двух

состояниях показало, что при окончательном старении происходит увеличе- ние предела текучести на величину 3- 7 кг/мм . При этом требуемое по техническим условиям значение предела текучести в окончательно состаренной состоянии равно 35 кг/мм. Для его обеспечения необходимо, чтобы плиты после окончательного деформирования растяжением имели предел текучести не менее кг/мм.

Следовательно, при использовании предлагаемого способа необходимо осуществлять правку растяжением перед окончательным старением с величиной напряжения 6, равного 32 кг/мм

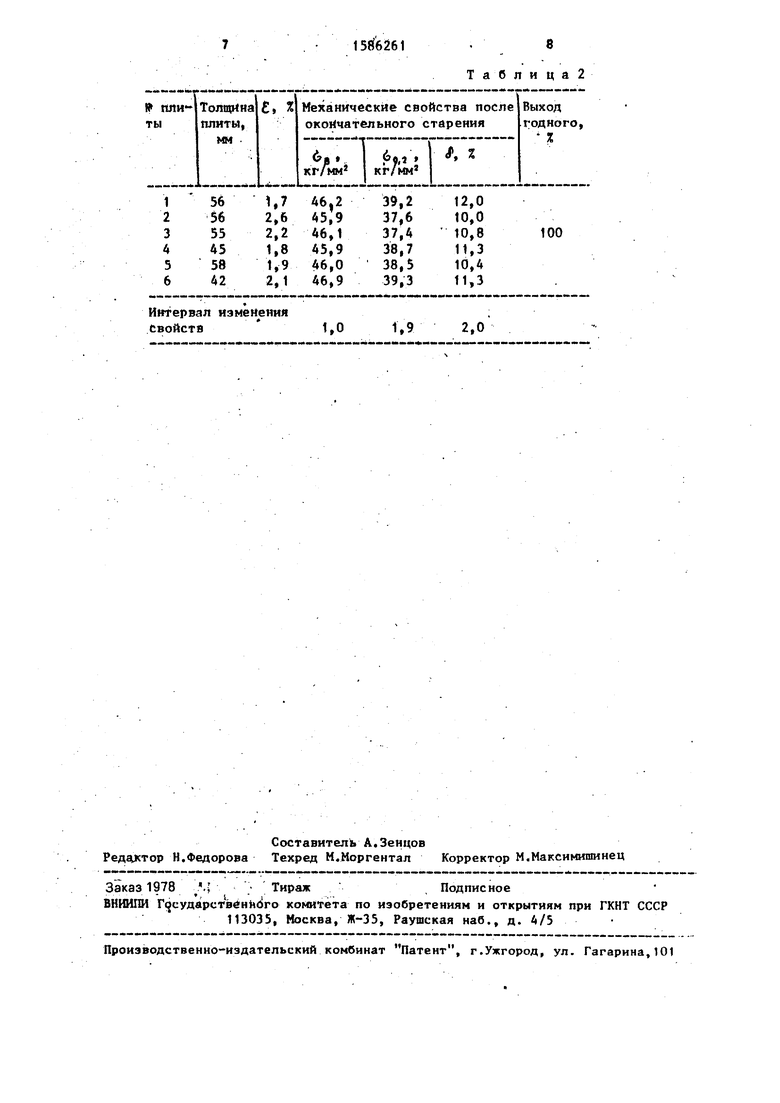

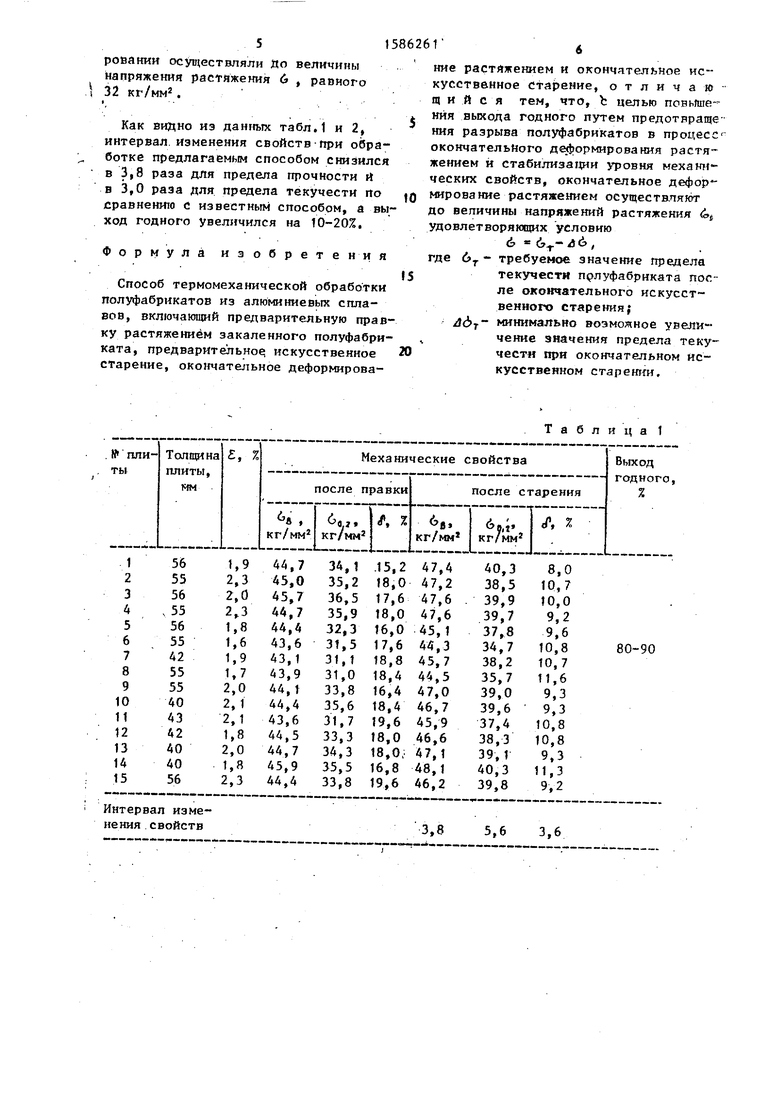

Данные о деформировании этих плит и их механические свойства в долевом направлении после окончательного старения приведены в табл.2. При этом определяли остаточную деформацию . после разгрузки плит с достигнутого напряжения 32 кг/мм . Она оказалась в пределах 1,7-2,6%.

Для реализаций предлагаемого способа {см. табл.2) брали 6 плит толщиной 42-58 мм Из алюминиевого деформируемого сплава 120 и подвергали их аналогичной термомеханической обработке, в которой растяжение полуфабриката при окончательном деформировании осув ествляли До величины напряжения растяжения 6 , равного 32 кг/мм.

- .-

Как видно из данных табл.1 и 2, интервал. Изменения свойств при обработке предлагаемым способом снизился в 3,8 раза для предела гфочности и в 3,0 раза для предела текучести по сравненяго с известньгм способом, а выход годного увеличился на 10-20%,

Формула и

3 обретения

Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов, включающий предварительную правку растяжением закаленного полуфабриката, предварительное; искусственное старение, окончате}1ьное деформирова

ние растяжением и окончательное искусственное Старение, отличаю щ и и с я тем, что, b целью псвьппе- нйя выхода годного путем предотвращения разрыва полуфабрикатов в процесс окончательного деформирования растяжением и стабилизаг;ии уровня механических свойств, окончательное дефор- мирование растяжением осуществляют до величины напряжений растяжения 6. удовлетворяющих условию

6 « 6.,

где 6 - требуемое значение предела текучести прлуфабриката после окончательного искусственного старения; минимально возможное увеличение значения предела текучести при окончательном искусственном старешт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2042735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2179598C2 |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МЕДЬ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1769550C |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2197554C2 |

| Способ изготовления деталей из дуралюмина | 1981 |

|

SU1002400A1 |

| Сплав на основе алюминия | 1976 |

|

SU630937A1 |

| АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2484169C2 |

Изобретение относится к металлургии. Цель - повышение вькода годного путем предотвратеьшя разрыва полуфабрикатов в процессе окончательного деформирования растяжет1ем и стабилизация уровня механических свойств. Способ включает предварительную правку растяжемшем закаленного полуфабриката, предварительное искусственное старение, окончательное деформирование растяжеттем до величк- ны напряжений растяжении 6, удовле.т- BopmouDix условию 6 л г-де требуемое, значение текучести полуфабриката после окончательного искусственного старения; минимальное возможное увеличение значения предела текучести при окончательном искусственном старении и окончатапьное искусствеиное старени. . Изобретерше обеспечивает повшгоиие вьгхода годного полуфабриката на Ю- 20% и позволяет сузить интервал изменения механических свойств полуфабриката i,a- до 1,0 кгс/мм б„,- до 1.9 KrcArMS ./ -до2,0%. 27а6п (О (Л С

Интервал изменения свойств

Таблица 1

3,8

5,6 3,6

Интервал иэмейения;

свойств 1,01,92,0

Таблица 2

| Структура и сиойства полуфабрикатов из aлlo шниeвыx сплавов | |||

| Справочник | |||

| М.; Металлургия, 1984, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Ппиты из алюки П(е | |||

| Электромагнитная вязальная машина | 1922 |

|

SU1201A1 |

Авторы

Даты

1993-05-23—Публикация

1988-12-27—Подача