(54) СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе алюминия | 1976 |

|

SU668363A1 |

| Сплав на основе алюминия | 1976 |

|

SU620178A1 |

| Сплав на основе алюминия | 1976 |

|

SU578359A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2022045C1 |

Изобретение относится к област разработки сплавов на основе алюм предназначенных для изготовления талей, методом литья и деформирова ных полуфабрикатов. Известен сплав на основе алюми ния 019, содержащий,use.%: Медь - 3,8-4,3 Магний 1,7-2,3 Марганец 0,5-1,0 Бериллий 0,0002-0,005 Алюминий Остальное . Однако этот сплав обладает нед статочно высокими литейными свойс вами (жидкотекучесть его равна 27 290 мм). Наиболее близким к предложенно является сплав на основе алкялиния содержсцций, вес. %; 4,7-5,85 3,2-4,2 Магний 0,35-0,55 Марганец 0,08-0,15 0,001-0,003 Бериллий 0,1-0,3 Железо Остальное 2. Алюминий Но прочностные характеристики сплава и его жидкотекучесть (240255 мм) также недостаточно высок Цель изобретения - повышение прочностных свойств сплава при комнатной и повышенных температурах,а также улучшение его литейных свойств. Для достижения цели сплав содержит легирукяцие компоненты в следующем соотношении, вес.%: Медь4,9-6,5 Магний 1,8-3,0 Марганец 0,2-0,8 Титан0,1-0,45 Железо 0,1-0,45 Бериллий 0,001-0,005 Алюминий Остальное Пример 1. Плавки приготавливают на чистом чушковом алюминии (А99). Медь, марганец, титан, железо, бериллий вводят в виде соответствующих двойных лигатур, приготовленных также на чушковом алюминии А99Плавки проводят в печах (миксерах) электросопротивления. В случае применения сплава в качестве литейного после введения магния расплав рафинируют предварительно прокаленными солями хлористого марганца (из расчета 0,1-0,15% от веса плавки).

Отлитые Q землю образцы подвергают полному циклу термической обработки - закалке по режиму вьздержка 6,5-7,0 ч при 49.5ilO°C, охлаждение в воде (40ilO®C), искусственное старение 175-20р°С с вьщержкой 8-15 -ч. Для получения естественно состаренного состояния после закалки сплав необходимо вьщержать при комнатной температуре 7-10 сут.

Проверку различных характеристик проводили на ряде сплавов, по своему химическому составу входящих в пределы химического состава предлагаемого сплава. Все.сплавы изготавливали по одной и той хе технологии, с тщательньи/. контролем температур и химических составов.

Пример 2. Изготовление полуфабрикатов осуществлялось в лабораторных условиях по следукицей схеме: плавка в электропечах; отливка слитков полунепрерывным методом в водоохлазвдае алй кристаллизатор диаMetpOM 110 мм; гомогенизация при 49р45с в течение 48 ч прессование полосы сечением 65x12 мм прямым методом и смазкой при температуре металла 400-4lO C и скорости его истечения 0,6-0,9-м/мин. Литая заготовка при прессовании подвергалась подпрессовке в контейнере на 20%; коэффициент вытяжки при прессовании 11,5, степень деформации 91,2%.

Изготовленные из прессованной полосы образцы подвергались, . с температуры 505±1,5°С в воду комнатной температуры. Операция правки после закалки (холодная деформация

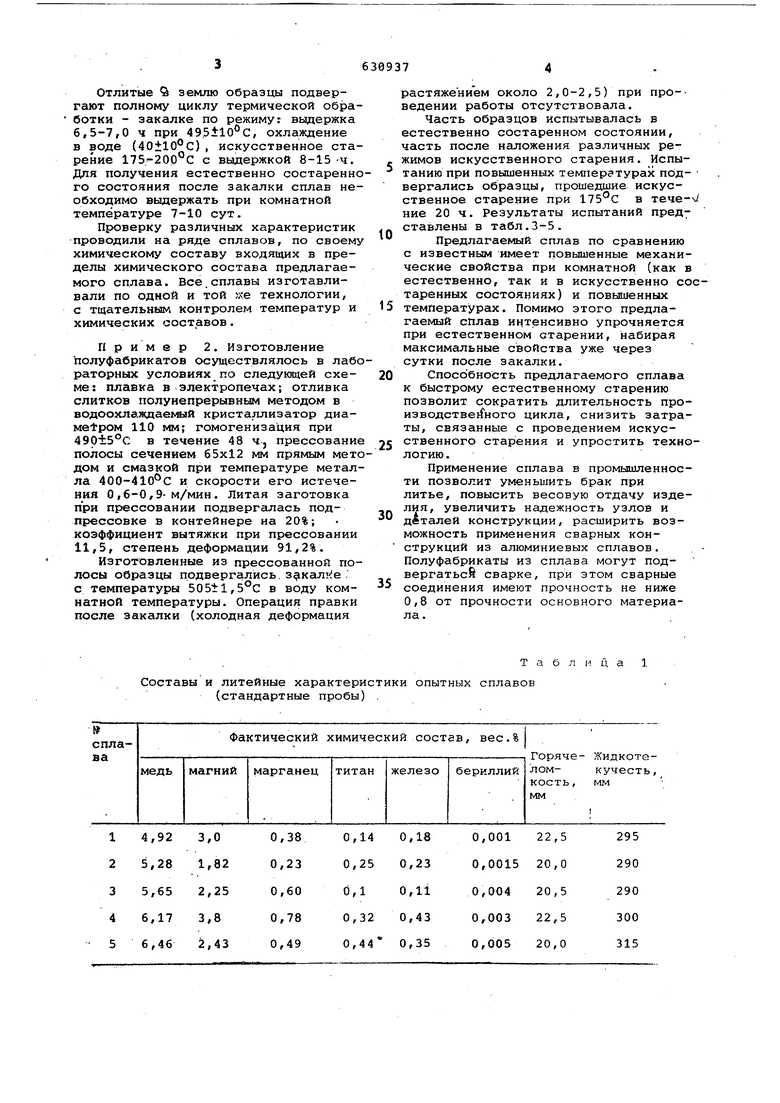

Составы и литейные характеристики опытных сплавов (стандартные пробы) .

растяжением около 2,0-2,5) при про-ведении работы отсутствовала.

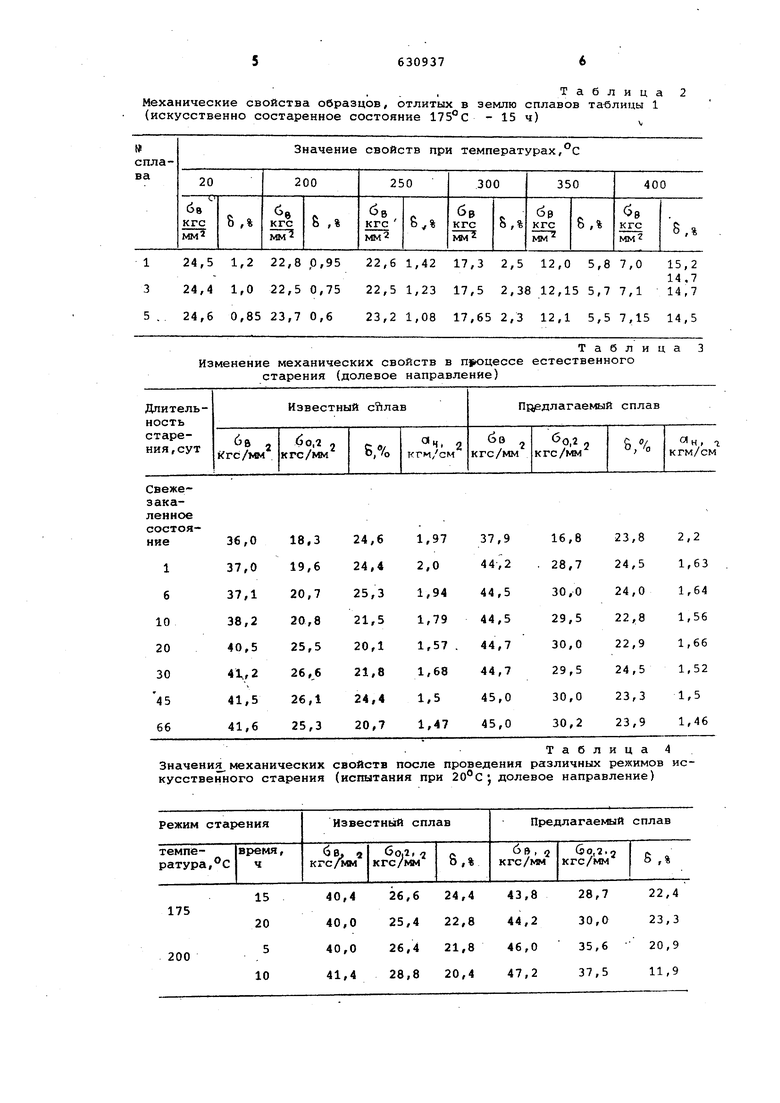

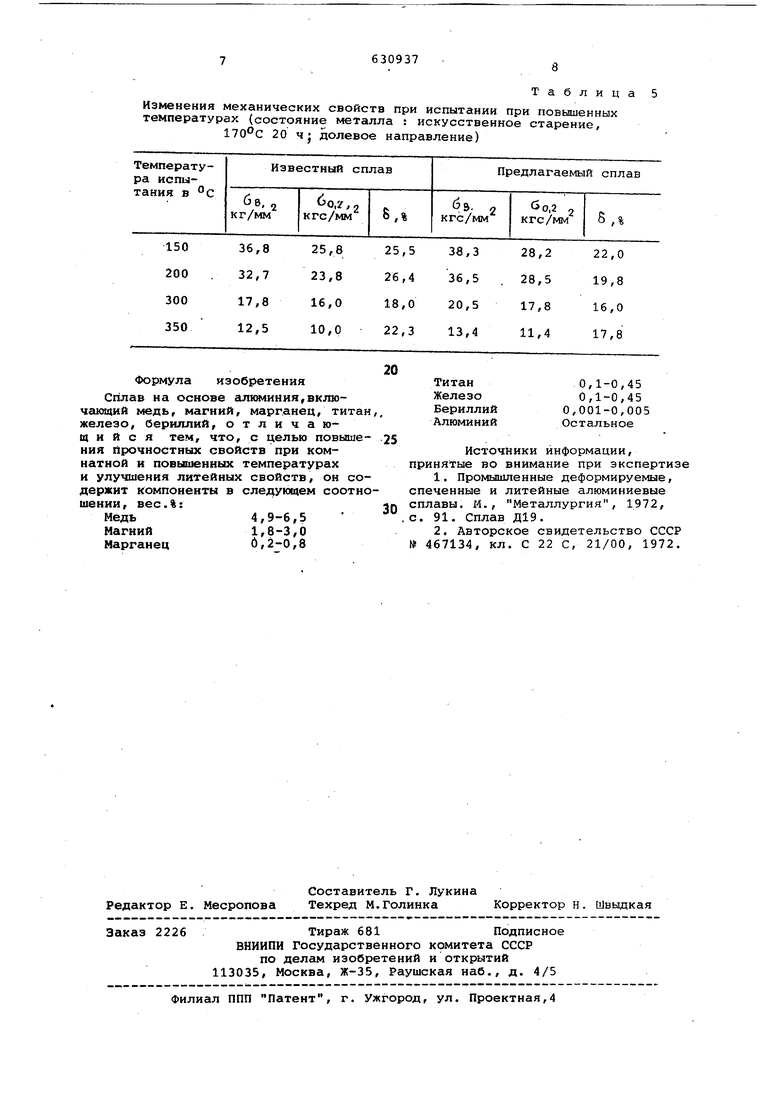

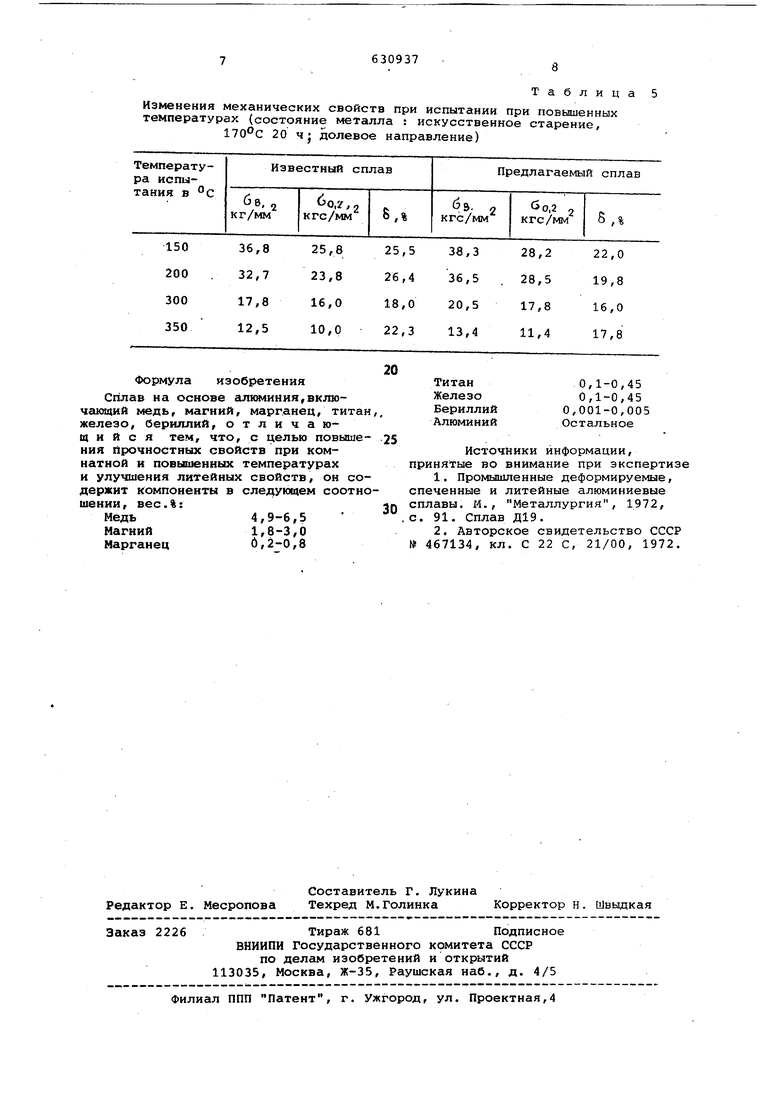

Часть образцов испытывалась в естественно состаренном состоянии, часть после наложения различных режимов искусственного старения. Испытанию при повышенных температурах подвергались образцы, прошедшие искусственное старение при в течение 20 ч. Результаты испытаний представлены в табл.3-5.

Предлагаемый сплав по сравнению с известным имеет повышенные механические свойства при комнатной (как в естественно, так и в искусственно сотаренных состояниях) и повышенных температурах. Помимо этого предлагаемый сплав интенсивно упрочняется при естественном старении, набирая максимальные свойства уже через сутки после закалки.

Способность предлагаемого сплава к быстрому естественному старению позволит сократить длительность производстве ного цикла, снизить затраты, связанные с проведением искусственного старения и упростить технологию.

Применение сплава в промышленности позволит уменьшить брак при литье, повысить весовую отдачу изделия, увеличить надежность узлов и деталей конструкции, расширить возможность применения сварных конструкций из алюминиевых сплавов. Полуфабрикаты из сплава могут подвергатьсй сварке, при этом сварные соединения имеют прочность не ниже 0,8 от прочности основного материала .

Таблица 1

22,5295

20,0290

20,5290

22,5300

20,0315 Механические свойства образцов, отлитых в (искусственно состаренное состояние 175°С 1 3 5. 24,5 1,2 22,8 0,95 22,6 1,42 17,3 2,5 12,0 5,8 7,0 15,2 24,4 1,0 22,50,75 22,51,23 17,5 2,3812,155,77,1 24,6 0,85 23,7 0,6 23,2 1,08 17,65 2,3 12,1 5,5 7,15 14,5 Изменение механических свойств в п юцессе естественного старения (долевое направление) Таблица 2 землю сплавов таблицы 1 - 15 ч) Таблица 3

Изменения механических свойств при испытании при повышенных температурах (состояние металла : искусственное старение, 20 4J долевое направление)

25,8

36,8 23,8 32,7 17,8 16,0 12,5 10,0

Формула изобретения

Сплав на основе алнотиния,включающий медь, магний, марганец, титан,, железо, бериллий, о т л и ч а rout и и с я тем, что, с целью повыше- -25 НИН Прочностных свойств при комнатной и повышенных температурах и улучшения литейных свойств, он содержит компоненты в следующем соотношении, вес.%:30

Медь4,9-6,5

Магний1,8-3,0

Марганец О

Таблица 5

28,2

Зв,3

22,0 36,5 28,5 19,8 20,5 17,8 16,0 11,4 13,4 17,8

0,1-0,45 0,1-0,45 0,001-0,005 Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-23—Публикация

1976-07-19—Подача