Изобретение относится к области цветной металлургии, в частности, к способу получения из высокопрочных деформируемых алюминиевых сплавов на основе системы Al-Zn-Mg-Cu массивных полуфабрикатов с пониженным уровнем остаточных напряжений и однородными свойствами по толщине, предназначенных для изготовления деталей, в том числе крупногабаритных, имеющих сложную форму - типа шпангоутов, фитингов, балок и др., для использования в авиакосмической, судостроительной автомобильной и машиностроительной промышленностях.

При изготовлении и упрочняющей термической обработке массивных и сложных по форме полуфабрикатов толщиной 100 - 150 мм возникают значительные остаточные напряжения, которые при последующей механической обработке приводят к недопустимым поводкам и короблению, браку и увеличению трудоемкости изготовления деталей. Для снижения остаточных напряжений полуфабрикаты подвергают правке обжатием или растяжением в свежезакаленном состоянии. Другим способом снижения остаточных напряжений служит замедление скорости охлаждения при закалке, за счет охлаждения в горячей воде или растворе полимеров.

Однако, для применения таких способов снижения остаточных напряжений в массивных полуфабрикатах необходимо, чтобы сплав обладал низкой чувствительностью к скорости охлаждения при закалке, т.е. высокой устойчивостью пересыщенного твердого раствора основных легирующих элементов в алюминии и связанной с ней прокаливаемостью полуфабрикатов.

Одним из критериев прокаливаемости служит максимально допустимая толщина закаливаемого полуфабриката, при которой не происходит ухудшения механических и коррозионных свойства в центральных зонах по толщине в сравнении с периферией полуфабрикатов ввиду более низкой скорости охлаждения центральных слоев и распадом пересыщенного твердого раствора в процессе охлаждения при закалке. Прокаливаемость сплава зависит от содержания основных легирующих элементов, малых добавок элементов антирекристаллизаторов, модификаторов и примесей.

Допустимая толщина плит и поковок из сплавов системы Al-Zn-Mg-Cu с добавками Mn, Cr, Zr, обеспечивающая получение стабильного уровня механических и коррозионных свойств по толщине полуфабриката, обычно составляет 50-80 мм. Во избежание снижения свойств в центральных по толщине зонах массивных полуфабрикатов толщиной 100-150 мм, их подвергают предварительной механической обработке в горячедеформированном состоянии до сечений толщиной менее 50-80 мм, а затем проводят закалку заготовок. При этом в заготовках возникают значительные остаточные закалочные напряжения и существенно увеличивается трудоемкость изготовления и правки деталей из массивных полуфабрикатов.

Из уровня техники известен способ изготовления полуфабрикатов из сплава, содержащего 5,2-6,7% Zn, l,65-2,0%Mg, l,8-2,4%Cu, 0,08-0,15% Zr, не более 0,06% Fe, не более 0,11%(Si+Fe), остальное Al, включающий гомогенизацию сплава путем нагрева в интервале температур 398-476°С и дальнейший нагрев до 410-487°С, горячую прокатку сплава при температуре выше 398°С, обработку на твердый раствор (нагрев до температуры закалки) при температуре по крайней мере 471°С, охлаждение указанного сплава, правку растяжением со степенью деформации по крайней мере 1%, искусственное старение путем нагрева в интервале температур 79-143°С и дальнейший нагрев в интервале 148-176°С (ЕР 0829552 опуб. 18.03.1998, B64C 3/00).

Недостатком указанного способа служит значительное снижение уровня механических свойств и вязкости разрушения, а также ухудшение коррозионных свойств в центральной зоне по толщине массивных полуфабрикатов толщиной 100-150 мм, составляющее 10-20% по сравнению со свойствами периферийной зоны, а также заметное коробление полуфабрикатов, что отрицательно влияет на трудоемкость изготовления и правки деталей в процессе механической обработки.

Известен способ получения катаных, кованых и прессованных массивных полуфабрикатов для силовых элементов преимущественно крыла самолета из сплава системы Al-Zn-Mg-Cu следующего состава, % масс: Zn=5,7-8,7; Mg=1,7-2,5; Cu=1,2-2,2; Zr=0,05-0,15; Fe=0,07-0,14; Si<0,11; Mn<0,02; Cr<0,02; Mg+Cu<4,l; остальное Al и примеси <0,05 каждая и <0,10 в сумме. Способ включает следующие этапы: отливку слитка и его гомогенизация при температуре 465°С, прокатку плит толщиной 130-200 мм при температуре начала прокатки 410-420°С, конца прокатки 425-440°С, закалку с температуры 480°С в холодную воду, правку со степенью остаточной деформации 2% и последующее старение по режиму 115°С, 6 ч + 172°С, 10 ч. (US 6027582 опуб. 22.02.2000, C22C 21/10).

Недостатком указанного способа являются низкие значения прочностных и коррозионных характеристик и вязкости разрушения, что обуславливает низкий ресурс работы изделия. Другим недостатком данного способа является высокий уровень остаточных закалочных напряжений, вызывающий при последующей механической обработке существенные поводки и коробление в детали.

Наиболее близким аналогом, взятым за прототип, заявленного технического решение является способ получения изделий из алюминиевых сплавов, включающий литье слитка, гомогенизацию и/или предварительный нагрев слитка после литья, горячую обработку давлением до получения предварительно деформированной заготовки одним или более способами, выбранными из группы, состоящей из прокатки, штамповки и ковки, необязательный повторный нагрев предварительно деформированной заготовки, горячую и/или холодную обработку давлением до получения формованной заготовки нужной формы, термообработку на твердый раствор упомянутой формованной заготовки при температуре и в течение времени, достаточных для перевода в твердый раствор по существу всех растворимых компонентов в сплаве, закалку подвергнутой термообработке на твердый раствор заготовки путем спреерного охлаждения или закалки погружением в воду или другую закалочную среду, необязательное растяжение или сжатие закаленной заготовки или холодной обработки иным образом для снятия напряжение, например, правка листовых изделий, искусственное старение закаленной и необязательно растянутой или сжатой заготовки до достижения желательного состояния, например, состояний, выбранных из группы: Т6, Т74, Т76, Т7651, Т7451, Т77, Т79 (RU 2353693, опуб. 27.04.2009, C22C 21/10).

Недостатком данного способа является повышенный уровень остаточных напряжений в полуфабрикатах, что приводит к значительным поводкам и короблению полуфабрикатов после термической обработки, а также в процессе последующей механической обработки деталей, увеличивает трудоемкость их изготовления и снижает коэффициент использования материала.

Технической задачей заявленного изобретения является разработка способа изготовления массивных кованых, катаных и/или прессованных полуфабрикатов из высокопрочных алюминиевых сплавов на основе системы Al-Zn-Mg-Cu с добавками Mn, Cr, Zr, обладающих пониженным уровнем остаточных напряжений и коробления.

Технический результат заявленного изобретения заключается в разработке способа изготовления массивных кованых и катаных полуфабрикатов, обладающих пониженным уровнем остаточных напряжений и коробления, однородными свойствами по толщине полуфабриката, при высоких значениях характеристик прочности, вязкости разрушения и коррозионной стойкости.

Заявленный технический результат достигается тем, что способ получения крупногабаритных полуфабрикатов из сплавов на основе системы Al-Zn-Mg-Cu, включает литье слитка, гомогенизационный отжиг слитка, охлаждение, нагрев слитка до температуры деформации, пластическую деформацию слитка, охлаждение деформированного полуфабриката до температуры 20-200°С. Далее проводят предварительную правку полуфабриката при температуре в интервале 20-200°С с остаточной деформацией до 5%, нагрев правленного полуфабриката до температуры закалки, выдержку, охлаждение в воде или в водном растворе полимера. Окончательную правку полуфабрикатов проводят в свежезакаленном состоянии методом растяжения с остаточной деформацией 1-3%, или методом сжатия с остаточной деформацией 1,5-5%. Последующее старение проводят по ступенчатому режиму в интервале температур 90-190°С.

Предпочтительно предварительную правку полуфабриката проводят методом изгиба, растяжения или сжатия.

В варианте выполнения старение проводят по двухступенчатому режиму: температура 1-ой ступени 90-120°С, время выдержки 8-24 ч, температура 2-ой ступени 160-180°С, время выдержки 4-10 ч. Или по трехступенчатому режиму: температура 1-ой ступени 110-120°С, время выдержки 12-24 ч, температура 2-ой ступени 160-180°С, время выдержки 4-10 ч, температура 3-ой ступени 110-140°С, время выдержки 5-25 ч.

Содержание цинка и магния в сплаве системы Al-Zn-Mg-Cu предпочтительно соответствует соотношению Zn/Mg≥4,0 при суммарном содержании цинка и магния в пределах 8,2-10,2% и содержании меди не более 1,2%.

Авторами было установлено, что для обеспечения пониженного уровня остаточных напряжений, снижения поводок и коробления в процессе изготовления массивных полуфабрикатов и деталей, получаемых из них путем механической обработки, при одновременном обеспечении высоких однородных по толщине полуфабрикатов механических и коррозионных свойств, в качестве материала для изготовления деталей сложной формы целесообразно использовать массивные полуфабрикаты из высокопрочных сплавов, (например марки 1933) сбалансированного химического состава по основным элементам системы Al-Zn-Mg-Cu, обладающих повышенной прокаливаемостью. Это позволяет проводить закалку массивных полуфабрикатов толщиной до 150 мм с последующей их правкой растяжением или сжатием для снятия остаточных закалочных напряжений и исключить операцию предварительной механической обработки массивных полуфабрикатов перед закалкой.

Следует отметить, что проведение предварительной правки полуфабрикатов в горячедеформированном состоянии в интервале температур 20-200°С путем растяжения, сжатия или изгиба с остаточной деформацией до 5% способствует не только дополнительному снижению уровня остаточных напряжений после окончательной правки и значительному уменьшению поводок и коробления в термоупрочненных массивных полуфабрикатах из высокопрочных алюминиевых сплавов, но и оказывает положительное влияние на формирование в процессе закалки однородной полигонизованной структуры по толщине полуфабриката, обеспечивающей получение высокого уровня механических свойств, вязкости разрушения и коррозионной стойкости.

На стадии выдержки достигается наиболее полное растворение в твердом растворе сплава частиц интерметаллидных фаз, что приводит к получению предельно пересыщенного твердого раствора при быстром охлаждении до комнатной температуры. Струйное охлаждение в воде или в водном растворе полимера обеспечивает равномерное охлаждение, что способствует получению менее высокого уровня остаточных напряжений и вызываемых ими поводок и коробления полуфабрикатов. Окончательная правка полуфабрикатов в свежезакаленном состоянии методом растяжения с остаточной деформацией 1-3%, или методом сжатия с остаточной деформацией 1,5-5%, проведенная на полуфабрикатах, подвергавшихся перед закалкой предварительной правке способом изгиба, растяжения или сжатия со степенью остаточной деформации до 5%, обеспечивает снижение остаточных напряжений при обеспечении однородной структуры и повышенного уровня прочностных характеристик, вязкости разрушения и коррозионной стойкости по всей толщине массивных полуфабрикатов по сравнению с результатами правки, проведенной в один этап - только после закалки.

Последующее старение в интервале температур 90-190°С в зависимости от конкретного ступенчатого режима обеспечивает получение требуемого комплекса свойств, соответствующего либо состоянию Т1 с повышенными характеристиками прочности и усталостной долговечности, либо состояниям Т2 и Т3, с пониженной на 5-10% прочностью, но с повышенными более, чем в 2 раза характеристиками коррозионной стойкости и трещиностойкости, а также повышенной на 20-40% вязкостью разрушения по сравнению с состоянием Т1.

Примеры осуществления.

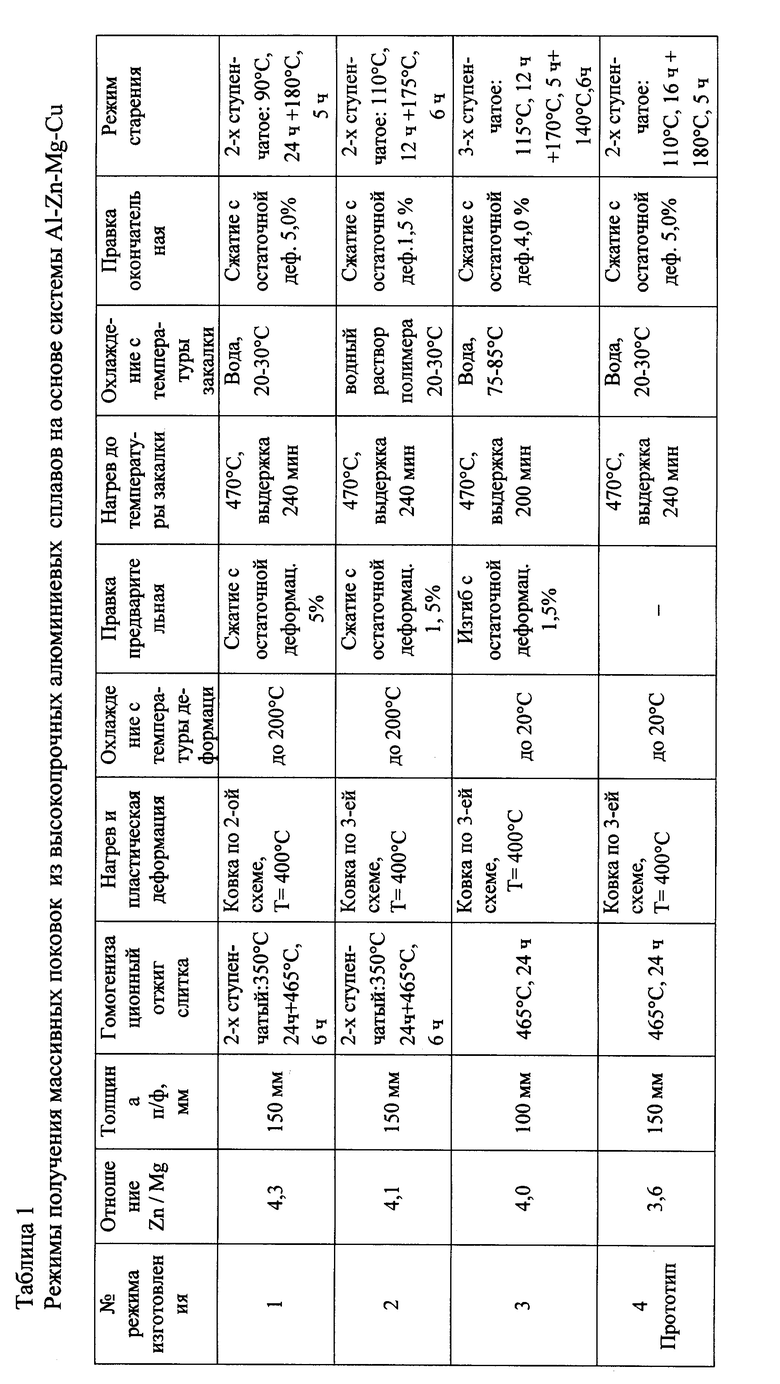

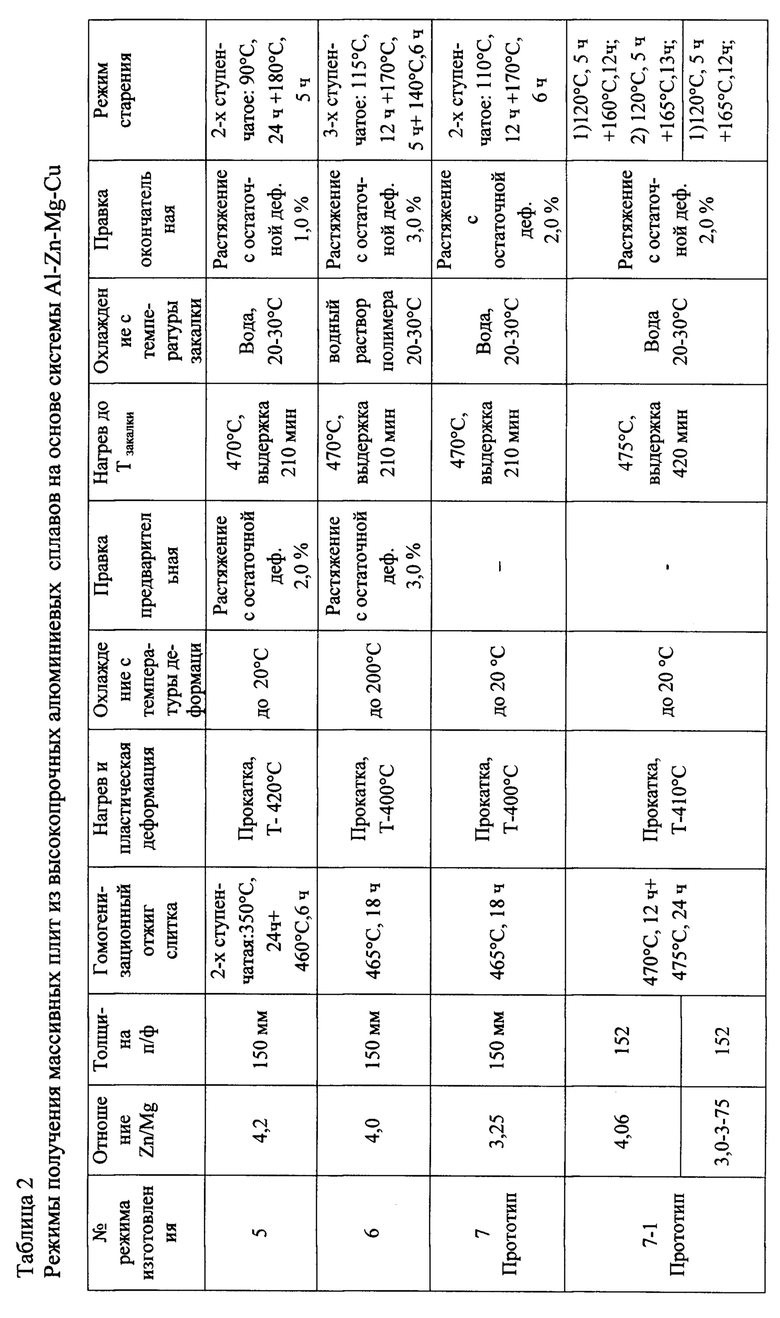

В промышленных условиях были отлиты методом полунепрерывного литья слитки диаметром 305 мм для изготовления поковок и плоские сечением 400×1320 мм для изготовления плит из высокопрочного сплава системы Al-Zn-Mg-Cu сбалансированного состава с различным соотношением Zn/Mg. Из полученных слитков были изготовлены массивные полуфабрикаты - поковки и плиты толщиной 100-150 мм. Технологические параметры их изготовления и режимы термической обработки представлены в таблицах 1 и 2, где примеры 1-2, 4-6 предлагаемый способ, примеры 3, 7 - способ-прототип.

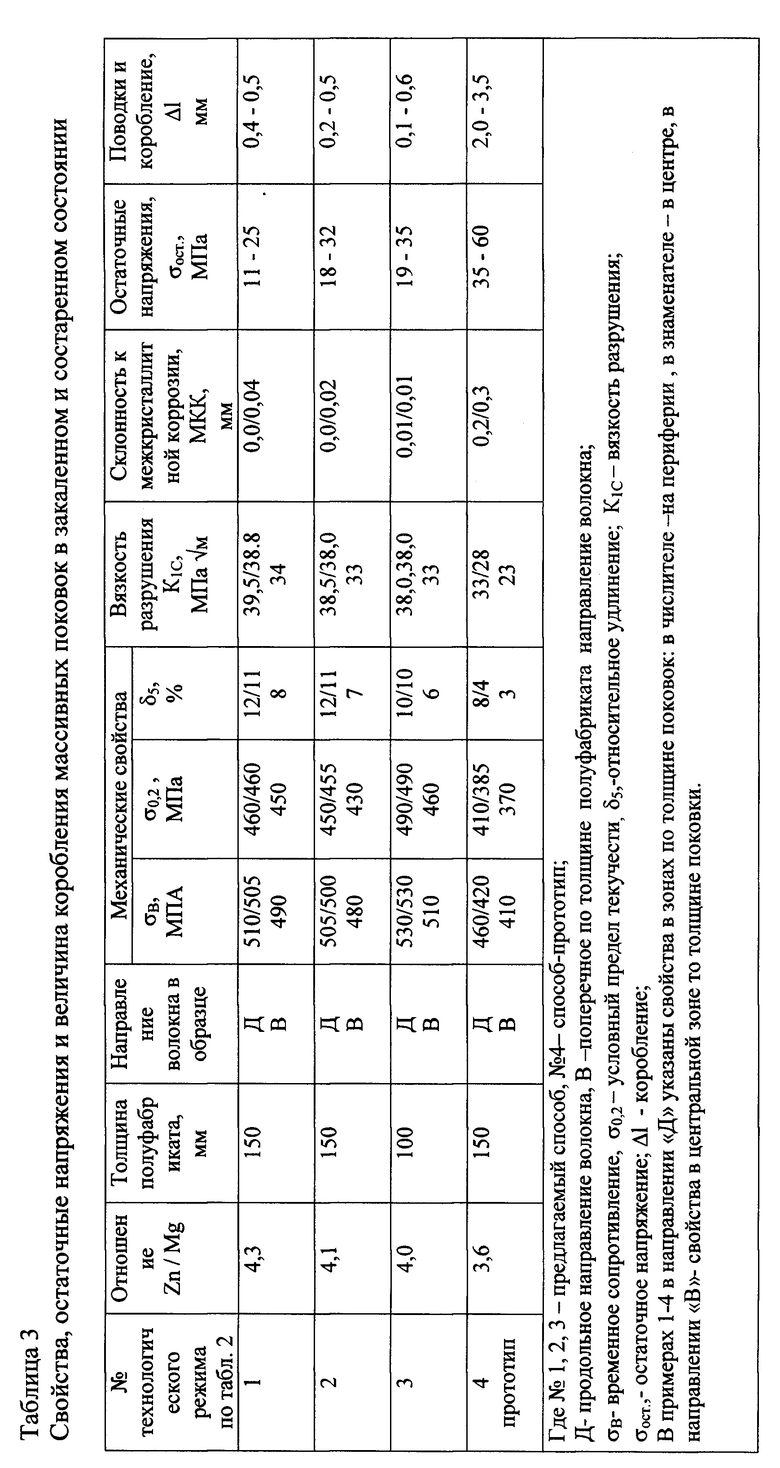

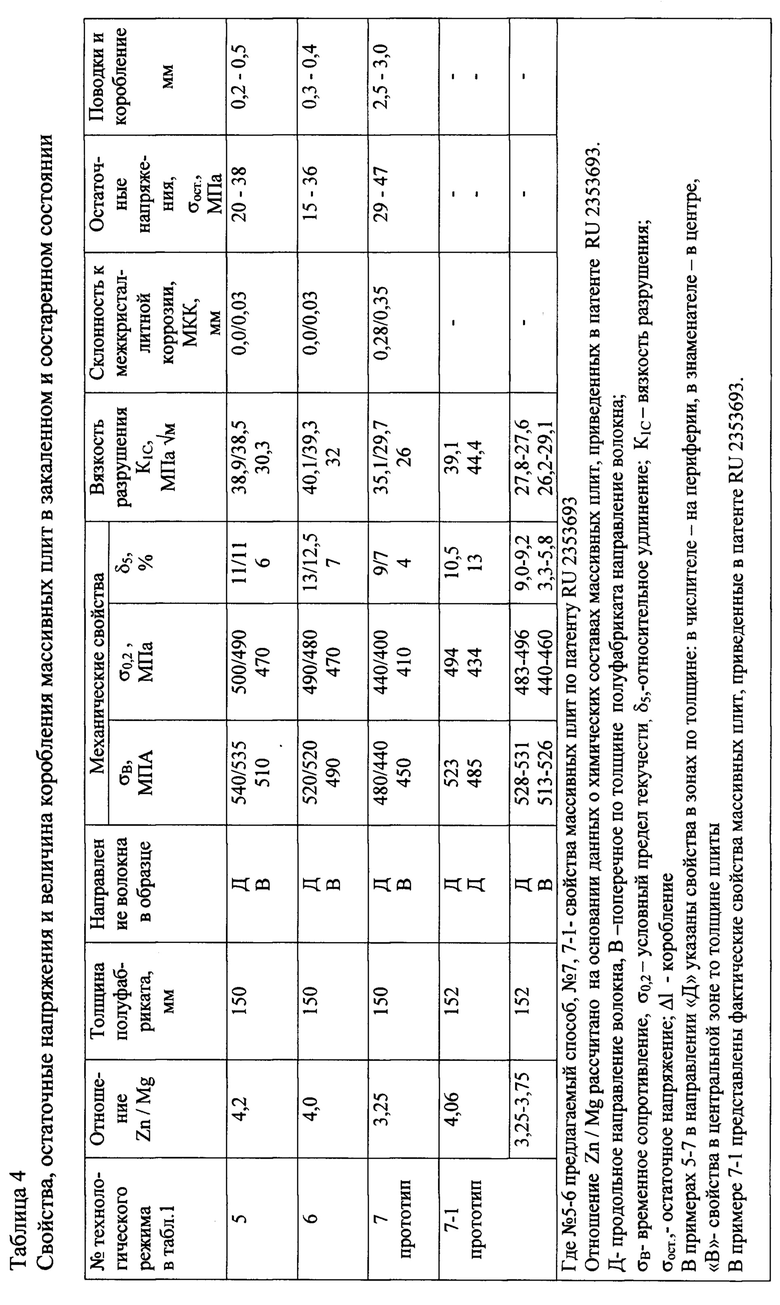

В таблицах 3, 4 представлен комплекс свойств и геометрические параметры полуфабрикатов после окончательной термической обработки полуфабрикатов, полученных по предлагаемому способу (примеры 1-2 и 4-6) и способу-прототипу (примеры 3, 7).

Как видно из таблицы 3 предложенный способ позволяет получить массивные плиты из сплава системы Al-Zn-Mg-Cu с отношением Zn/Mg≥4,0 в термически обработанном состоянии с пониженным более, чем в 2 раза уровнем остаточных напряжений и уменьшением поводок и коробления в полуфабрикатах более, чем в 5 раз по сравнению с плитами, полученными по способу-прототипу.

Аналогичное положительное влияние на комплекс механических и коррозионных свойств, величину остаточных напряжений поводки и коробление оказывает предложенный способ при изготовлении массивных поковок (таблица 4). При этом правка путем деформации растяжением, сжатием и/или изгибом перед нагревом под закалку способствует также формированию устойчивой к рекристаллизации полигонизованной структуры в массивных полуфабрикатах, что препятствует росту размера зерна и обеспечивает высокий уровень прочностных свойств, пластичности, вязкости разрушения и коррозионной стойкости материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2296811C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2005 |

|

RU2284367C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ ЭТИХ ПОЛУФАБРИКАТОВ | 2003 |

|

RU2235800C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

Изобретение относится к области цветной металлургии, в частности к способу получения из деформируемых алюминиевых сплавов на основе системы Al-Zn-Mg-Cu массивных полуфабрикатов, предназначенных для изготовления крупногабаритных деталей, имеющих сложную форму - типа шпангоутов, фитингов, балок, для использования в авиакосмической, судостроительной автомобильной и машиностроительной отраслях промышленности. Способ получения крупногабаритных полуфабрикатов из сплавов на основе системы Al-Zn-Mg-Cu включает литье слитка, гомогенизацию, охлаждение, нагрев слитка до температуры деформации, пластическую деформацию, охлаждение до температуры 20-200°С, предварительную правку при температуре 20-200°С с остаточной деформацией до 5%, нагрев до температуры закалки, выдержку, охлаждение в воде или в водном растворе полимера, окончательную правку полуфабрикатов методом растяжения с остаточной деформацией 1-3% или методом сжатия с остаточной деформацией 1,5-5% и последующее старение по ступенчатому режиму в интервале температур 90-190°С. Способ изготовления массивных полуфабрикатов позволяет изготавливать полуфабрикаты с пониженным уровнем остаточных напряжений и коробления, однородными свойствами по толщине полуфабриката при высоких значениях характеристик прочности, вязкости разрушения и коррозионной стойкости. 4 з.п. ф-лы, 4 табл., 7 пр.

1. Способ получения крупногабаритных полуфабрикатов из сплавов на основе системы Al-Zn-Mg-Cu, включающий литье слитка, гомогенизационный отжиг слитка, охлаждение, нагрев слитка до температуры деформации, пластическую деформацию слитка, охлаждение деформированного полуфабриката до температуры 20-200°С, отличающийся тем, что далее проводят предварительную правку полуфабриката при температуре 20-200°С с остаточной деформацией до 5%, нагрев правленного полуфабриката до температуры закалки, выдержку, охлаждение в воде или в водном растворе полимера, окончательную правку полуфабрикатов в свежезакаленном состоянии методом растяжения с остаточной деформацией 1-3%, или методом сжатия с остаточной деформацией 1,5-5% и последующее старение по ступенчатому режиму в интервале температур 90-190°С.

2. Способ по п. 1, отличающийся тем, что предварительную правку полуфабриката проводят методом изгиба, растяжения или сжатия.

3. Способ по п. 1, отличающийся тем, что старение проводят по двухступенчатому режиму: температура 1-й ступени 90-120°С, время выдержки 8-24 ч, температура 2-й ступени 160-180°С, время выдержки 4-10 ч.

4. Способ по п. 1, отличающийся тем, что старение проводят по трехступенчатому режиму: температура 1-й ступени 110-120°С, время выдержки 12-24 ч, температура 2-й ступени 160-180°С, время выдержки 4-10 ч, температура 3-й ступени 110-140°С, время выдержки 5-25 ч.

5. Способ по п. 1, отличающийся тем, что содержание цинка и магния в сплаве системы Al-Zn-Mg-Cu соответствует соотношению Zn/Mg≥4,0 при суммарном содержании цинка и магния в пределах 8,2-10,2% и содержании меди не более 1,2%.

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| CN 109881058, 14.06.2019 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| CN 109957688 A, 02.07.2019 | |||

| US 6027582 A1, 22.02.2010. | |||

Авторы

Даты

2021-03-11—Публикация

2020-08-26—Подача