Изобретение относится к оборудова нию для диффузионной сварки и может , быть использовано в электронной про- мьапленнос и и в различных областях машиностроения.

Целью изобретения является расширение технологических возможностей и увеличение процента выхода годных изделий путем снижения удельного давления сварки и уменьшения зоны термического влияния свариваемых изделий .

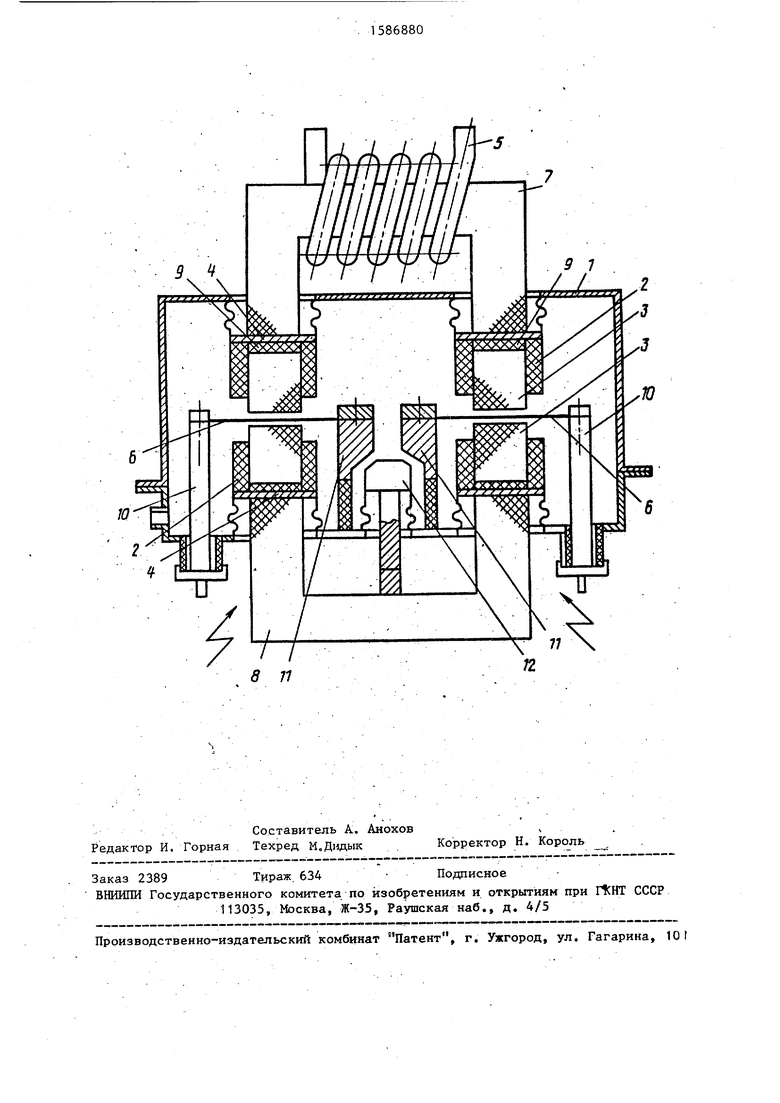

На чертеже показана схема устройства для диффузионной сварки.

Устройство содержит вакуумную i камеру 1, механизм 2 зажима для свариваемых изделий 3, помещенных на ферромагнитных вкладышах 4 вакуум- ,ной камеры, индуктор 5 для нагрева свариваемых изделий, распыляемая электрическим взрывом фольга 6, например, из никеля, П-образные пуансон 7 и рабочий стол 8, выполненные с возможностью осевого перемеш.ения и кинематически связанные между собой и прокладкой 9.

В вакуумной камере помещена пара токопроводящих штанг 10, например, из меди МБ, расположенных диаметрально противоположно по периферии вакуумной камеры, штанги электрически изолированы от камеры и могут соедисл

00 У 00 00

няться с внешними электрическими цепями. Другая пара штанг 11, например, из меди MB расположена между стойками П-образного hyaHcoHa, выполнена разъ- емнрй, причем неподвижные штанги 11 электрически изолированы от камеры,. а подвижная штанга 12 выполнена с возможностью осевого перемещения, заземлена и кинематически связана с ра- бочим столом. При-этом торцы всех штанг расположены в плоскости сварки и имеют гнезда для крепления распьтяю Ецихся электрическим взрывом фрльг.

Устройство работает следующим об- разом.. г. : , .

После установки механизма 2 зажима со свариваемыми изделиями 3, например из феррита ЗОСЧ-6-, и теплоизол.и-

рующими прокладк ми 9 в вакуумной камере на подвижные ферромагнитные вкладьшш 4 в гнездах торцов токопро-. водяш 1х штанг 10 и 11 закрепляют фольгу 6 толщиной 0,025 мм, например, - из никеля, Камеру 1 герметизируют и / вакуумируют,например, до давления 1-10 Па.- Затем П-рбразные пуансоны 7

.с индукт оррм 5 и рабочий стол 8-по дво дят к ферромагнитным вкладышам 4 ва- куумной камеры, прикладывают «давление с целью создания.неразветвленной магнитной цепи высокочастотного индуктора для нагрева, .составленной из П-образньпс пучков пуансона и рабочего стола, свариваемых изделий, фольги -6, теплоизолирующих прокладок. 9 и. ферромагнитных вкладьш ей 4 вакуумной каме.ры. Затем включают ток высокочастрт- Ното индуктора и осуществляют нагрев свариваемых изделий до 100-400°С, что необходимо для повышеиия .адгезии покрытия, получаемого из паровой фазы распылением электрическим взрывом фольги. После этого П- образные пуан- сон и рабочий стол, а с ними и сва- риваёмые изделия отводят от фольги на расстояние 1-1,2 мм, фольга через токопроводящие щтанги 10 подключается

в цепь батареи конденсаторов емкостью 900 мкФ и рабочим напряжением 15 кВ. Далее П-образные пуансон и рабочий СТОЛ вновь приближаются один к другому при включенном индукторе для- нагрева. При этом подвижная шт-анга 12, кинематически связанная .с рабочим столом, собрана так, что касание штанг 12 и 11, т.е. замыкание разряд- .ной цепи и распыление электрическим взрывом фольги разрядом конденсаторов , осуществляется прежде,чём происходит- касание свариваемьйс поверхностей.

Далее осуществляют нагружение свариваемых деталей давлением, не превьш1ающим 1,ОМПа, проводят изотермическую выдержку при температуре,. не превышающей 4 00 С. После изотерми- 4ecKO}i выдержки П-рбразные пуансон и рабочий стол отводят ОТ вакуумной камеры, вакуумную камеру переводят на позицию охлаждения, и цикл повто- ряе 1;ся. .. -..-.

Формирование однрго из свариваемых изделий (прокладки из паровой фазы распьшяющейЬя электрическим взрыром (Jlьги позволяет за счет .импульсного действия сверхвысоких температур в зоне сварки уменьшить зону термического влияния и проводить сварку при 20-400°,С. Наличие в зоне сварки высокочастотного, магнитного поля позволяет за счет индукционных токов, наведенных в покрытии, продлить -вре- мя жизни -жидкой фа9,1 напьтяемого метал.ла до с.опри соеловения сваривае-- мьпс поверхностей и далее, что позвр-. ляет снизить давление сварки до . 1,0 МПа. .

Использование изобретения по ср.ав- нению с базовым объектом позволит за счет снижения удельного давления сварки до 1,0 МПа и уменьшения зоны термичес.кого влияния повысить процент выхода годных изделий до 98% и повысить производительность труда в 1,5 раза за счет сокращения времени нагрева до температуры сварки.

J2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диффузионной сварки | 1985 |

|

SU1620252A2 |

| Устройство для диффузионной сварки | 1981 |

|

SU975289A1 |

| Устройство для диффузионной сварки | 1983 |

|

SU1119811A1 |

| Устройство для диффузионной сварки | 1989 |

|

SU1736682A1 |

| Способ диффузионной сварки металлокерамических узлов | 2018 |

|

RU2696800C1 |

| Способ сварки давлением | 1988 |

|

SU1556847A1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2012 |

|

RU2525963C2 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2012 |

|

RU2525968C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2004 |

|

RU2259265C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ С НЕМЕТАЛЛАМИ МЕТОДОМ ЭЛЕКТРИЧЕСКИ ВЗРЫВАЕМЫХ ПРОСЛОЕВ В ВАКУУМЕ | 2012 |

|

RU2516204C2 |

Устройство для диффузионной сварки, содержащее съемную вакуумную камеру, расположенный в вакуумной камере механизм зажима свариваемых изделий, индуктор для их нагрева, П-образные пуансоны и рабочий стол, размещенные вне вакуумной камеры и установленные рабочими торцами на ферромагнитные вкладыши вакуумной камеры с возможностью осевого перемещения, отличающееся тем, что, с целью расширения технологических возможностей и увеличения процента годных изделий путем снижения удельного давления сварки и уменьшения зоны термического влияния свариваемых изделий, устройство снабжено двумя внутренними неподвижными токоподводящими штангами, размещенными в вакуумной камере между стойками П-образного стола, подвижной токоподводящей штангой, закрепленной на столе между внутренними неподвижными штангами с возможностью контактирования с ними, и двумя внешними неподвижными штангами, расположенными в вакуумной камере вне стоек П-образного пуансона, а механизм зажима выполнен разъемным и его части закреплены на ферромагнитных вкладышах.

| Авторское свидетельство СССР № 1155394, 1984. |

Авторы

Даты

1990-08-23—Публикация

1984-08-08—Подача