Изобретение относится к трубному производству и может быть использовано для изготовления высокопрочных труб нефтяного сортамента.

Цель изобретения - повьшение производительности, улучшение качества обработки и упрощение линии.

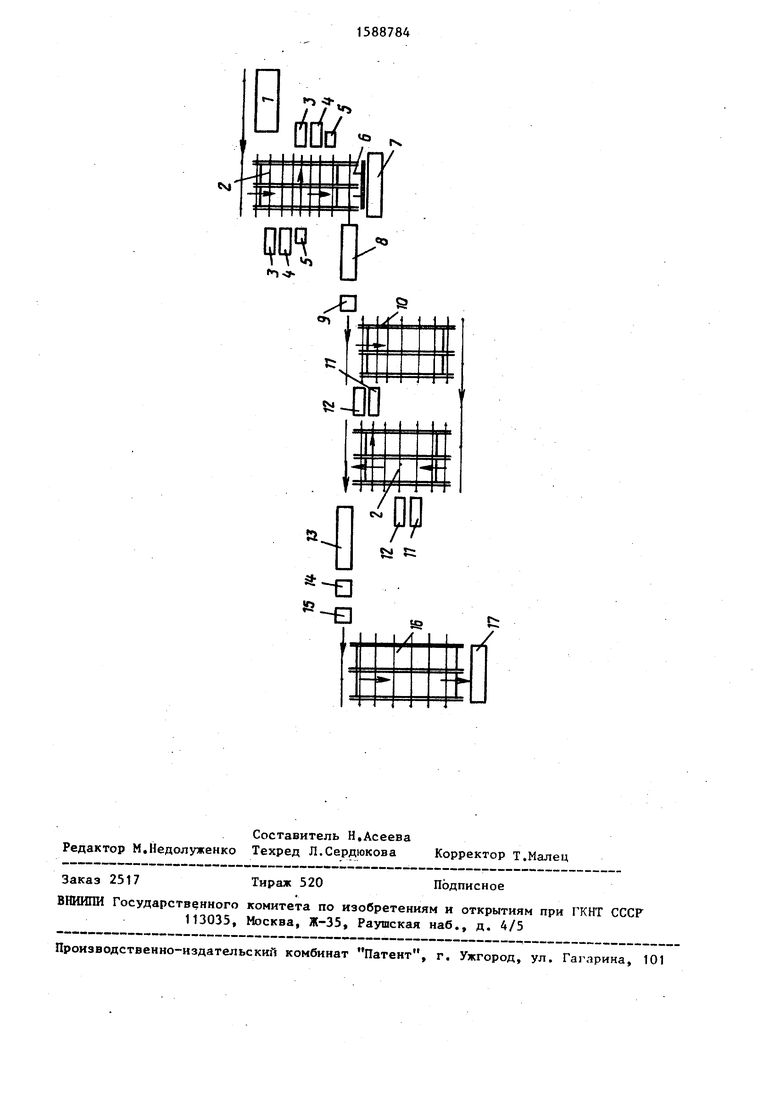

На чертеже изображена предлагаемая поточная линия.

Линия состоит из стола загрузки 1, столов 2 поперечной позиционной передачи труб к индукторам 3 и 4 нагрева зоны высадки под закалку, спрейеров

5двухсторонней закалки, сбрасьшателя

6с карманом 7, проходной роликовой печи 8 нагрева тела труб под закалку.

камеры 9 охлаждения, передаточно-ох- ладительного стола 10, индукторов 11 и 12 предварительного нагрева зоны высадки, проходной роликовой печи 13 нагрева труб под отпуск, калиброво4- ного стана 14, правильного стана 15, охладительного стана 16 и кармана 17 сбора термообработанных труб.

Поточная линия работает следующим образом.

На стол 1 загрузки подают трубы с утолщенными (высаженными) концевыми участками. Затем их транспортируют по столу 2 к последовательно расположенным индукторам 3 и 4 нагрева зоел эо эо

00 4

ны высадки до температуры закалки

взо-доо с.

После нагрева в первой паре индукторов 3 и 4, труба передается в позицию спрейера 5, где осуществляется двухстороннее охлаждение нагретой под закалку зоны высадки.

После передачи трубы в позицию второй пары индукторов 3 и 4 происхо дит нагрев зоны высадки с другой стороны трубы под закалку, осуществляемую в спрейере 5. При нарушении режимов нагрева в индукторах 3, 4 и закалки в спрейере 5 зоны высадки или остановках оборудования (неполадках в работе линии) трубы сбрасываются в карман 7, откуда вновь подаются на стол загрузки 1. После закалки зоны высадки трубы загружают встык по одной в печь 8, здесь их нагреваю до 850-950°С и подают в камеру 9 охлаждения, где осуществляется наружно одностороннее охлаждение трубы, например, во вращающемся спрейере,

При зтом происходит закалка тольк тела трубы,Так при прохождении трубы через печь 8 тело трубы нагревается до температуры закалки, а высаженный конец, имеющий.2,5-3,О кратное утолщение, нагревается только до 550- 600 С, достаточной для осуществления отпуска металла высадки. Далее трубы по передаточно-охладительному столу 10 и столу 2 транспортируются к индукторам 11, 12, где при необходимое- ти увеличения времени вьщержки при отпуске высаженных концов осуществляется их предварительный нагрев до 450-500 С, При последующем транспортировании труб через отпускную печь 13 происходит дополнительньй отпуск высаженной части и отпуск тела трубы. Далее труба передается в калибровочный стан 14, затем она подвергается правке в теплом состоянии в стане правки 15 и далее направляется через холодильник 16, к карману 17 сбора термообработанных труб.

При отключении охлаждающих устройств в камере охлаждения 9 можно в линии осуществлять термообработку по режимам нормализация и нормализация плюс отпуск как гладких труб, так и труб с высаженными концами, используя описанные схемы движения труб в линии.

Таким образом, расположение и состав оборудования предлагаемой поточной линии, в которой может осуществляться нормализация отпуск, закалка и отпуск как гладких труб, так и тру с высаженными концами, позволяет увеличить производительность термоотдел на 20-25% на трубах с высаженными концами за счет транспортировки труб через закалочную печь встык без зазо зора,

Опытно-промьшленное опробование предлагаемой поточной линии в сравнении с известным проведено при производстве бурильных труб размером 114х х9 мм из стали 32Г2С, где за индукционными установками предварительного нагрева высаженных концов перед задачей труб в закалочную печь на одних с индукторами площадках смонтированы спрейера двухстороннего охлаждения зоны высадки.

После нагрева в индукторах зоны высадки до температуры закалки 870- трубы перекладывались в позицию спрейера, где осуществлялось их двухстороннее охлаждение, затем трубы направлялись в печь, где нагревали тело,трубы до температуры 870-920 0, при этом высаженный конец нагревался до температуры отпуска, после чего труба проходила камеру охлаждения, где осуществлялась закалка тела трубы во вращающемся спрейере. Транспортировались трубы через печь со скорость 10 м/мин,

Термообработку труб по известному способу проводили в существующей поточной линии.

Перед задачей труб в печь осуществляли предварительный нагрев зоны высадки до 450-550 0, оконча тельйьй нагрев высаженных концов и нагрев тела трубы до 870-920 С осуществляли в печи нагрева под закалку. После нагрева трубу подавали в камеру охлаждения, где осуществлялась закалка высаженных концов - переднего при помо- щи внутреннего спрейера, .заднего - заливкой воды внутрь трубы с одновременным охлаждением всей трубы снаружи во вращающемся спрейере. Сравнительные испытания показали, что как по предлагаемому способу, так по известному способу удается после закалки и последующего отпуска получить прочностные свойства металла тела трубы и высаженных концов соответствующие группе прочности Е, При этом при работе поточной линии по пpeдлaгaeмoмv

решению из-за возможности транспортировки бурильных труб встык при длине труб 12 м увеличивается производительность линии на 20% по сравнению с . известным, где технологический зазор между трубами составлял 2,5 м.

При обработке труб в предлагаемой поточной Л1|нии, как показали исследования, даже при закалке металла с коэффициентом крепости К,. С+1 /4 Мп 0,72 (углерод и марганец на верхнем пределе марочного состава стали 32Г2С) на внутренней поверхности переходной зоны отсутствуют закалочные трещины, в то время как при закалке труб из стали аналогичного марочного состава в известной линии процент трубы с трещинами составил 15-30%, Разброс прочностных свойств (jg , G переднего и заднего высаженных концов на одной трубе при термоупрочнении труб в предлагаемой поточной линии составлял 8-10%, в то время как по известному 25-30%.

При двухстороннем охлаждении заднего высаженного конца снаружи в спрейере и внутри заливкой воды струями, выходящими из наружного спрейера на трубах из стали 32Г2С, можно получить в основном прочностные свойства, соответствующие группе прочности Е и выборочно Л, используя металл на верхнем пределе марочного состава по

углероду С и марганцу Мп. В то врем«5 как при использовании двухстороннего спрейерного охлаждения можно получать прочностные свойства металла высаженной части трубы группы прочности Е, Л.М.

Кроме того, спрейера для двухсторонней закалки высаженных концов в предлагаемой поточной линии более просты по конструкции и надежны в эксплуатации,- чем спрейера закалки изнутри зоны высадки труб, движущихся в потоке,

Формула изобретения

Поточная линия для обработки труб с утолщеннь ми концевыми участками,

содержащая последовательно расположенные и соединенные транспортными средствами индукторы для нагрева концевых участков, нагревательную печь, спрейер наружного охлаждения труб, отпускную

печь с установленными перед ней индукторами предварительного нагрева концевых участков, калибровочный и правильный станы и холодильник, отличающаяся тем, что, с целью

повьшения производительностиj качест-. ва обработки и упрощения линии, она снабжена спрейерами охлаждения концевых участков, размещенными непосредственно за индукторами нагрева концевых участков.

Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для упрочняющей обработки труб | 1981 |

|

SU992601A1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387494C2 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2386499C2 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387499C2 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

Изобретение относится к трубному производству и может быть использовано для изготовления высокопрочных труб нефтяного сортамента. Цель изобретения - повышение производительности, улучшение качества обработки и упрощение линии. Линия состоит из расположенных последовательно и соединенных транспортными средствами индукторов нагрева утолщенных концевых участков, спрейеров охлаждения этих концов, нагревательной печи, спрейера наружного охлаждения труб, отпускной печи на входе, в которую установлены индукторы предварительного нагрева концевых участков, калибровочного и правильного станов и холодильника. 1 ил.

evj

/G я

«

| Поточная линия для упрочняющей обработки труб | 1981 |

|

SU992601A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

| Синарский трубный завод .Чертеж ЭЗТМ Р 0-100864 | |||

| ЧМ,1975. | |||

Авторы

Даты

1990-08-30—Публикация

1988-04-08—Подача