(54) ПОТОЧНАЯ ЛИНИЯ МЕХАНООБРАБОТКИ И ТЕРМООБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления стальных шаров | 1978 |

|

SU747597A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Бак для термообработки коротких цилиндрических деталей | 1985 |

|

SU1323587A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 1992 |

|

RU2043817C1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

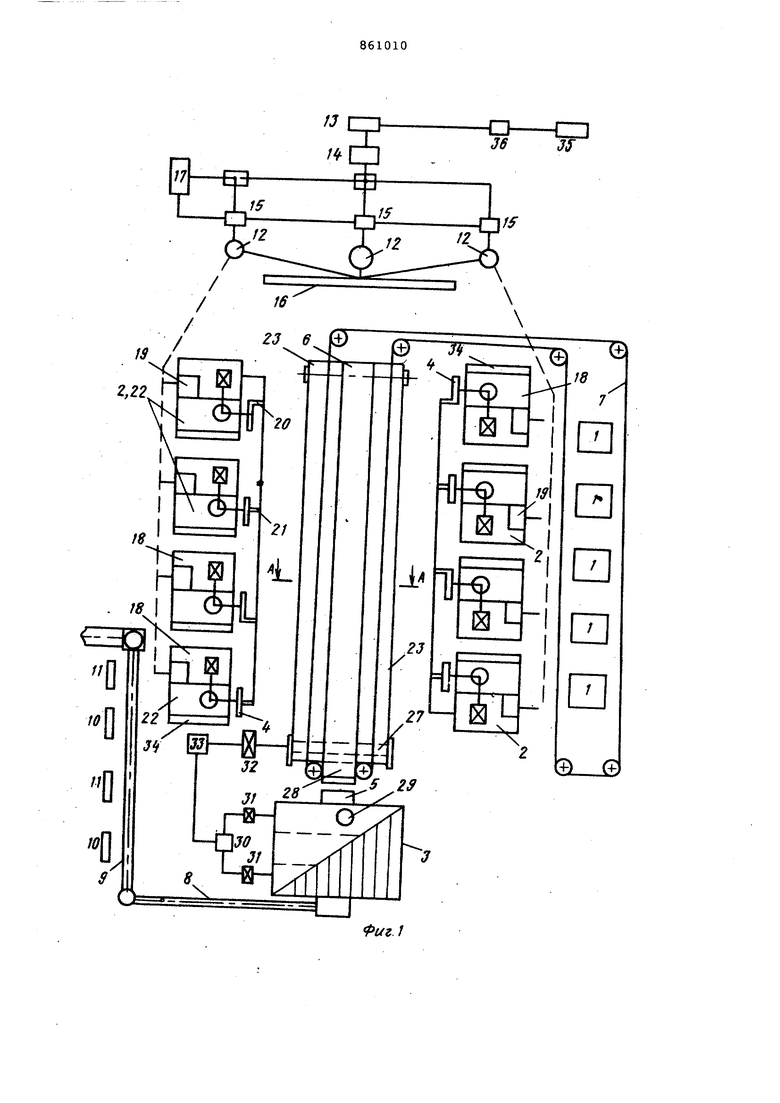

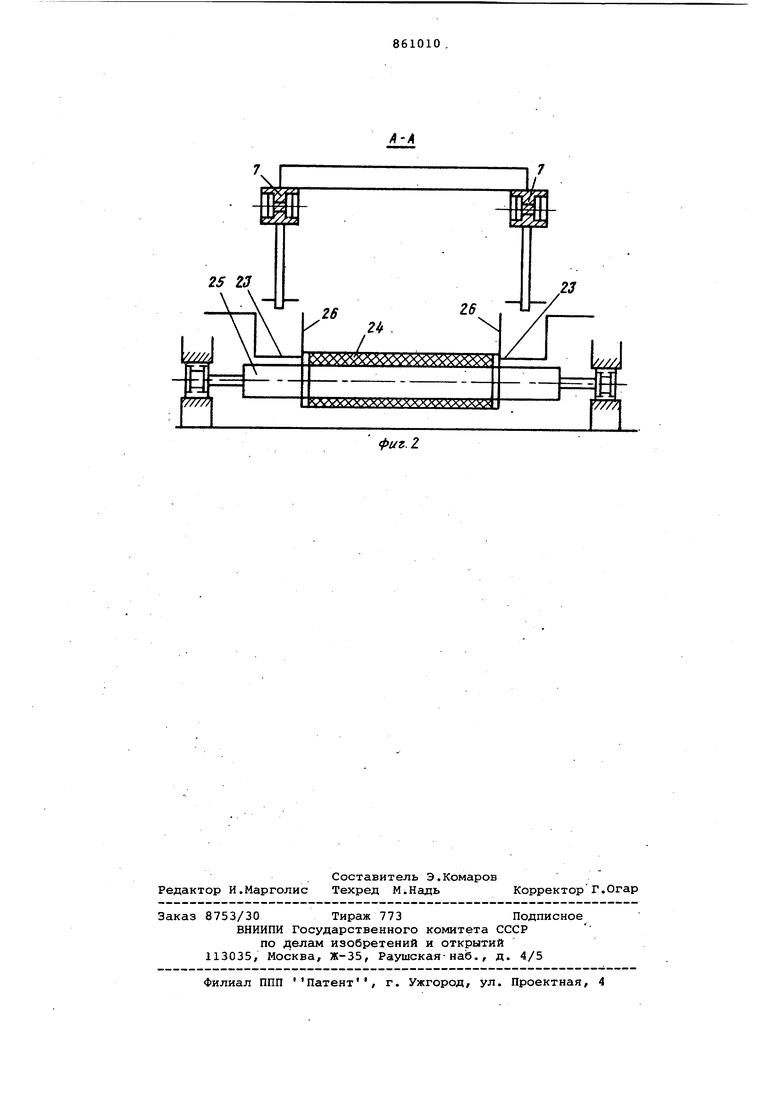

Изобретение относиться к области электротермии и машиностроения, в частности к поточным.линиям термообработки деталей, встроенных в технологических линиях изготовления шесТе рен и передачи их на конвейер сборки Изготовление и термообработка шестеран особенно среднего и крупного модуля, как известно, является одной из наиболее сложных технологических задач в практике машиностроения. Об работка таких шестерен производится на индивидуальных нестандартных стан ках, при этом термообработка шестерен осуществляется по принципу общег нагрева, нагрева по контуру всей шестерни или по контуру зуба или впадины отдельно. Во всех случаях изготовление и термообработка шесте- . рен осуществляются раздельно и в сов метенную поточную линию не встраиваю ся. Известна поточная линия механообр ботки и термообработки и деталей,содержащая систему управления и контро ля работы линии с блоками коммутации нагрева детгшей и пуска приводных двигателей, связанные транспортерами станки механоо)5работки, закалочные станки с приводными механизмами,преобразователями тока повышенной часто-ты и устройствами нагрева и охлаждения и проходную многозонную отпускную печь 1. Недостатками известной линии является ограниченность ее технологических возможностей и невысокая произво-. дительность. Целью изобретения является обеспечение работы линии индивидуально для термообработки и в едином технологическом потоке мехоЪработки деталей, повышение производительности линии и снижение удельного расхода энергоресурсов на единицу термообрабатываемых деталей. Поставленная цель достигается тем, что, транспортер закалочных станков по всей длине разделен двумя неподвижными стенками на три части, две крайние из которых со стороны закалочных станков расположены в вертикальной плоскости соосно с т{ганспортером станков механообработки, выполненным с двумя ргбочими ветвями, а средняя - по ширине равна ширине транспортера отпускной печи, причем транспортер закалочных станков, система управления и контроля работы линии и приводные механизмы закалочных станков снабжены соответственно накопителем деталей, датчиком температуры первой зоны выдержки отпускной печи, связанным с приводом ее .транспортера, и бесконтактными датчи ками контроля пространственного положения нагреваемых деталей, последние из которых расположены на привод ном валу каждого из закалочных станков со смещением друг относительно друга по окружности и соединены последовательно и параллельно соответст венно с блоком коммутации нагрева де талей и. блоками пуска приводных двигателей Закалочных станков. Кроме того, линия снабжена блоками .возбуждения преобразователей тока повышенной частоты, установленными на каждом из закалочных станков, °задатчиками режима работы и командоаппаратом избираемости нагрева, причем задатчики режима нагрева соединены с блоком возбуждения преобразователей через командоаппарат избираемости нагрева. Дополнительно линия снабжена блоками дозированного расхода хладагентов, а устройство охлаждения выполнено в виде непосредственно встроенных в нагревательные элементы устройства нагрева раздельных каналов подачи жидкости и воздуха соответственно при подстуживании смежных зон нагреваемой детали и ее ускоренном охлаждении под закалку. И кроме того, линия снабжена свя занными между собой блоками ступенчатого пуска преобразователем тока повышенной частоты и индивидуальными пepeкJпoчaтeлями на каждый запускаемый преобразователь. На фиг. 1 показана схема поточно линии для механообработки и термооб работки шестерен; на фиг. 2 - сечение А-А на фиг. 1. Поточная линия состоит из зубонарезных станков 1, закалочных стан ков 2 с блоками индукционного нагре ва, проходной многозонной отпускной печи .3, внутриблочных 4, 5 и междуоперационных транспортеров б, 7, 8, 9, фрезерных 1C и шлифовальных 11 станков. Полуавтоматические закало ные станки 2 сгруппированы в два па раллельных потока, каждый из которы работает автономно. Станки имеют в своем составе общий источник питания, например, преобразователь 12 переменного тока повышенной (или ср ней) частоты. Преобразователь переме нного тока включен в сеть через с ловой трансформатор 13, общий автотрансформаторный ступенчатый пускатель 14 и группу автономных на каждый преобразователь бесконтактных силовых переключателей 15, подключаемых к каждому преобразователю че рез коммутатор 16 мощности преобразователя. Блок 17 возбуждения, общий для всех преобразователей 12, и связан с задатчиками 18 режима нагрева через промежуточный командоаппарат 19 избираемости нагрева. Составной частью командоаппарата избираемости нагрева является исполнительный орган бесконтактного датчика 20 контроля пространственного положения нагреваемых деталей. Таким образом, датчик 20 контроля пространственного положения деталей содержит блок 21 чувствительности, представляющий собой магниточувствительный диск, разделенный на секторы по количеству закалочных деталей, установленных на приводном валу вращения закаливаемых деталей, и блок 22 исполнительного органа в виде обмоток возбуждения промежуточных реле, входящих в состав командоаппарата избираемости нагрева. Командоаппарат избираемости нагрева собран в группы, конструктивно расположенные непосредственно на закалочных станках 2 и соединенные последовательно, а электрически - с блоком возбуждения преобразователей. Входной круговой транспортер 7 для подачи сырых шестерен от зубонарезных станков навесной, а транспортер б для сбора и транспортировки закаленных деталей широкорядный ленточный и имеет по всей своей длине со стороны загрузки закалочных станков 2 неподвижные оградительные лотки 23 и транспортерную ленту 24 с приводными роликами 25. Ленточный транспортер 5 отпускной печи 3 по ширине равен транспортной ленте 24 закаленных деталей, а входное и выходное окна печи расширены до линии буртика 26 оградительных лотов 23, соответственно этому расширены печные заслонки. Участок 27 транспортера отпускной печи между выходным приводным роликом 28 транспортера закаленных деталей и выходным окном отпускной печи служит столом-накопителем для укладки закаленных деталей в один или несколько рядов. Отпускная печь 3 имеет несколько тепловых температурных зон (три и более). В первой температурной зоне установлен датчик 29 температуры, например термопарный, связанный с исполнительным органом 30 привода 31 ленточного транспортера 5 независимо от работы привода 32 транспортера закаленных деталей. Работа привода 32 управляется с пульта 33 управления, расположенного непосредственно на транспортере 6 закаленных деталей и включаемого в зависимости от степени его загрузки. На выходе из отпускной печи 3 установлен транспортер 7 термозакаленных деталей, который служит одновременно накопителем и термофиксатором для дозированной выдержки термообработанных деталей на воздухе после их нагрева в печи до отпускной температуры. Транспортер 9 служит для передачи выдержанных термообработанных деталей непосредственно на последующую мехобработку, например шлифовку, и далее на сборку. Блоки 34 дозированного расхода охладитель ных реагентов расположены между полуавтоматическими закалочными станками и содержат расходомеры, регуляторы расхода, измерительные и защитные приборы по системам воды и сжатого воздуха. Охлаждающее устройство выполнено совмещенным с нагревательным элементом, например индуктором, и распол ожено на станине закалочного станка. В зависимости от интенсивности термообработки деталей и количества включенных преобразователей тока они могут быть подключены или к трансформатору 13 или непосредственн к силовой линии 35 питания механообрабатывающих станков с помощью переключателя 36. На поточной линии имеется система сжатого воздуха, система водоохлажде ния элементов линии и нагреваемых де талей, а также электрическая система обеспечивающая автоматическую работу приводов, силовых и коммутационных цепей. Поточная линия термообработки шес терен работает следующим образом. Обработанные на фрезерных станках шестерни подаются навесным транспортером 7 на промежуточный транспортер 6 в лотки 23 с каждой стороны поточно-групповой линии термообработки. Транспортер 7 выполнен замкнутым пря моугольником по периметру закалочных станков 2, поэтому шестерни распределены по лоткам 23 равномерно к каждому станку или по режиму их загрузки. Контроль осуществляется визуально оператором. С лотка 23 транспортера 6 шестерня с помощью манипулятора или вручную устанавливается в любой последовательности на транспортер 4 полуавтоматического закалоч ного станка 2. Транспортер 4 представляет собой кулисно-рычажный меха низм подъема и опускания шестерни с вращением ее циклично вдоль делитель ной окружности. Закаливаемая шестерня автоматически вводится в зону воз действия нагревателя (индуктора) бло ка индукционного нагрева закалочного станка 2, нагревается и охлаждается водой и воздухом. Между циклом нагре ва и охлаждения .имеется пауза выдерж ки. Цикличность закалки впадины, с: нагрев 1,5, пауза 1, охлаждение 3,54. Циклзакалки с подъемом, вращением и опусканием шестерни в зону нагрева осуществляется автоматически для каждои впадины с автоматическим отключением станка после закалки последней впадины. Для определенных марок сталей, например ст 45ХН, из которых изготовляются шестерни, попадание воды или эмульсии непосредственно на нагретую поверхность нежелательно из-за образования микротрещин. Затекание закалочной жидкости в нагреваемую впадину исключается подачей туда воздуха и расход под избыточным давлением 300 мм вод. ст. Регулирование и расход охлаждающей жидкости и воздуха выполняется -через блок 34 дозированного расхода охладительных реагентов. Кроме того, блок 34 учитывает в зависимости от сезона температуру воды и воздуха, соответственно которой может изменяться глубина и твердость закаленного слоя. Охлаждающее устройство подает воду и воздух непрерывно, а при посадке шестерни на нагреватель между его рабочей частью и основанием впадины шестерни образуется воздушная подушка. С прекращением нагрева воздушная подушка обеспечивает - охлаждение и закалку сопрягаемых зубьев шестерни. В соседние впадины боковыми каналами охлаждающего устройства подается вода для общего подстуживания шестерни в период нагрева и паузы во избежание самоотпус-. ка закаленных ранее зубьев. Дополнительные торцовые спрейера создают внешний рисунок закаленного слоя. Конструкция и схема закалочного станка предусматривает автономный и поточно-групповой режим работы. В обоих случаях перед началом работы оправка транспортера 4 для подъема и деления (цикличного вращения) шестерни находится в верхнем положении, |а ее подвижный контрольный блок 21 чувствительности введен в датчик 20 контроля пространственного положения нагреваемой детали. С подачей питания на цепи автома- тики от бесконтактного датчика 20 срабатывает реле подготовки пуска станка в командоаппарате 19 избираемости нагрева, и с нажатием кнопки пуска включается приводной механизм транспортера 4 за счет перемещения консоли эксцентриковым диском. Консоль представляет собой два рычага, укрепленных на валу с кулачками, вал взаимодействует через червячный редуктор с электродвигателем. На одном из рычагов установлена делительная шестерня, на валу которой крепится храповое колесо. Под делительной шестерней расположена оправка для насадки закаливаемой шестерни. На конце второго рыч:ага имеется палец. Он входит в зацепление с храовым колесом первого рычага и проорачивает храповое колесо вместе делительной шестерней на угол, равый шагу зуба закаливаемой шестерни. епрерывное вращение вала с кулачами обеспечивает поочередное вывеение шестерни из нагревателя, повоачивание на один зуб и опускание ее в нагреватель для закалки очередной впадины. Время нагрева и охлаждения автоматически поддерживается на период соприкосновения роликов на ры.чагах консоли и кулачков на приводном валу. Пауза для постуживания тестерни между нагревом и охлаждением конт ролируется бесконтактным датчиком 20. За счет смещения блоков 21 чувст вительности бесконтактных датчиков 20 на приводных валах транспортера 4 в из закалочных станков закаливаемые шестерни могут в произвольном во времени пололсении перемещаться в-верх-вниз или одновременно вращаться в рычагах зацепления. Нагрев ше ::герни происходит только на од ном станке в момент, когда на других станках шестерни находятся в состояонии движения, подстуживания или охлаждения. Такой режим обеспечивается за счет подачи на блок 1.7 возбуждения преобразователя 12 команды через промежуточный командоаппарат 19 избираемости нагрева с задатчика 18 ре жима нагрева, который включается бесконтактны л датчиком 20. Он фиксирует в это время положение шестерни в нагревателе и останавливает привод ной электродвигатель транспортера 4. Когда происходит нагрев на одном станке, отключаются задатчики 18 режима, нагрева на других станках, и таким образом исключается подача од-« ковременно дзух сигналов с двух стан Kc.iB на включение возбуждения преобра зователей 12. За счет того, что датчккк на станках смещены относительно друг друга ПС окружности на определенный угол, режим работы каждого станка становится независимым несмот ря на то, что скорость вращения приводиых элекгродвигателей может быть различной в силу их, конструктивных особенностей и возможно ссшпадение положения шестерни з момент нагрева при замедленном или ускоренном режиме работы транспортеров 4. При вклю- чанном нагреве на одном станке шестерни, оказавшиеся, в таком же положении яа других станках, находятся в состоянии ожидания без ущерба для всего цикла закалки в силу согласовакпого взаимодействия вышеуказанных датчиков. После окончания закалки вс зубьев шестерня с транспортера 4 перегружается на ленту 24 транспортеров закаленных деталей. Закаленные детали в произвольном положении перемещаются к накопителю транспортера 5 отпускной печи 3. Из накопителя закаленные шестерни поступают ленточ ным транспортёром 5 в первую зону нагрева под отпуск. В зависимости от интенсивности поступления закаленных деталей в отпускную печь время их на рева до температуры отпуска различно поэтому ленточный транспоЕ5тер 5 вклю чается на перемещение шестерен в зону выдержки по команде от датчика 20 температуры. Длина зон температурной выдержки шестерен в отпускной печи такова, что при постоянной скорости вращения привода 31 время выдержки сохраняется постоянным независимо от того, какая длительность нагрева шестерен в первой зоне. Длительность нагрева шестерен до температуры отпуска в первой зоне зависит от количества загруженных в печь шестерен и регулируемой мощности нагревателей и не связана с работой транспорте)а б закаленных деталей и транспортером 8дозированного Охлаждения после отпуска. Вместо принудительного охлаждения термоотпущенных шестерен в камере охлаждения последние охлаждаются после выхода из отпускной печи естественным охлаждением на воздухе. Для этого время их нахождения на транспортере 8 .регламентировано тех-, нологией. Раньше определенного срока шестерни не попадут на транспортер 9для последующей их мехообработки на станках 10, 11. Таким образом, транспортер 7 является одновременно открытой охладительной камерой, время охлаждения в которой определяется скоростью перемещения транспортера. Поточная линия термообработки шестерен может работать в едином потоке изготовления шестерен от заготовки до сборки узлов с общим ритмом и равной производительностью или автономно со своим ритмом и заданной производительностью, В зависимости от этого количество работающих преобразователей 12 и последовательность их подключения видоизменяется за счет переключения блоков 15, 16,17, 18, 19, 34 и транформатора 13, Применение предлагаемой линии значительно расширяет технологические возможности при обработке шестерен и позволяет вбсти его с высокой производительностью. Формула изобретения 1.Поточная линия механообработки и термообработки деталей, например, шестерен среднего и крупного модуля, содержащая систему управления и контроля работы линии с блоками коммутации нагрева деталей и пуска приводных двигателей, связанные транспортера.ми станки механообработки, закалочные станки с приводньами механизмами, преобразователями тока повышенной частоты и устройствами нагрева и охлаждения и проходную многозонную отпускную печь, отличающаяся тем, что, с целью обеспечения работы линии индивидуально для термообработки и в едином технологическом потоке механообработки де талей, повышения производительности и снижения удельного расхода энергоресурсов на термообработку, транспорfep закалочных станков по всей длине разделен двумя неподвижными стенками на три части, две крайние части со стороны закалочных станков расположеяы в вертикальной плоскости соос но с транспортером станков механообработки, выполненным с двумя рабочими ёетвямй, а средняя часть по игарине равна ширине транспортера отпускной печи, причем транспортер закалочных станков, система управления и контро ля работы линии и приводные механизмы закалочных станков снабжены соответственно накопителем деталей, датчиком температуры первой зоны выдержки отпускной печи, связанным с приводом ее транспортера, и бескон тактными датчиками контроля простран ственного положения нагреваемых деталей, последние из которых расположены на приводном валу каждого из заксшочных станков со смещением друг относительно друга по окружности и соединены последовательно и параллель но соответственно с блоком коммутации нагрева деталей и блоками пуска приводных двигателей закалочных станков 2. Линия по п. 1, отличающая с я тем, что она снабжена.-блоками возбуждения преобразователей тока повышенной частоты, установленными на каждом из закалочных станков, задатчиками режима работы и командоаппаратом избираемости нахрева,причем задатчики режима нагрева соединены с блоком возбуждения преобразователей через командоаппарат избираемости нагрева, . 3.Линия по пп. 1и2, отличающаяс я тем, что она снабжена блоками дозированного расхода хладагентов, а устройство охлаждения выполнено в виде непосредственно встроенных в нагревательные элементы .устройства нагрева раздельных каналов подачи жидкости и воздуха соответственно при подстуживании смежных зон нагреваемой детали и ее ускоренном охлсисдении под закалку. 4.Линия по пп, 1-3,отличающаяся тем, что она снабжена связанными между собой блоками, ступенчатого пуска преобразователей тока повышенной частоты и индивидуальными переключателями на каждый запускаемый преобразователь. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР ,ит, кл. в 23 Q 41/00, 1971,

Авторы

Даты

1981-09-07—Публикация

1980-04-18—Подача