ел.

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки углеводородного сырья | 1990 |

|

SU1837066A1 |

| Способ получения эпоксидных связующих | 1988 |

|

SU1647009A1 |

| Способ гидродинамической активации извести | 1985 |

|

SU1316690A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| Способ получения эмульсий | 1990 |

|

SU1713628A1 |

| Устройство для крашения длинномерных волокнистых материалов | 1987 |

|

SU1444421A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНЫХ ВЯЖУЩИХ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 1998 |

|

RU2162867C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ АКТИВАЦИИ СЫРЬЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2228791C2 |

Изобретение относится к получению тонкодисперсных порошков каолина. С целью повышения степени дисперсности и снижения энергоемкости процесса в способе, включающем приготовление суспензии, гидродинамическую кавитационную обработку и воздействие ударных волн на движущуюся суспензию при рециркуляции последней, предварительно суспензию, движуюся со скоростью 5 - 8 м/с, подвергают дегазации в режиме развитой кавитации в диапазоне чисел кавитации 1 -6 при длине суперкаверн, равной 25 - 40 ее диаметра, в течение 1 - 1,2 с, а последующую гидродинамическую кавитационную обработку ведут при числах кавитации 0,6 - 1,5, причем перед воздействием ударных волн в суспензию, движущуюся со скоростью 12 - 14 м/с, подают инертный по отношению к каолину газообразный агент в количестве 10 - 15 % от объема суспензии. Кроме того в количестве газообразного агента может быть использована парогазовая смесь, полученная в процессе дегазации суспензии, или воздух. Удельные затраты энергии 18 - 23 Втч/м 3, размер частиц каолина 0,3 - 0,4 мкм. 1 з.п.ф-лы, 2 табл.

Изобретение относится к области обработки нерудных минералов, в частности к обработке глин, и может быть использовано для получения тонкодис- персных порошков каолинов.

Целью изобретения является повышение степени дисперсности и снижение энергоемкости процесса.

Способ реализуется следующим образом.

Вода и каолин в заданном соотно- ;, шении непрерывно поступают через за- порно-регулирующие устройства в при- ;вмную буферную емкость, из которой

при помогщ насоса перекачиваются со скоростью 5-8 м/с в дегазатор с конусным кавитатором. Из образующейся за конусом нестагщонарной кавер- --- ны с относительной длиной, равной 25 - 40 ее диаметра, при числах кавитации 1 - 6 производится отбор парогазовой смеси, испаряющейся с границы раздела фаз жидкость - каверна в полость последней. Время пребывания суспензии в дегазаторе 1,0 - 1,2 с.

При этом газосодержание в суспензии снижается до 1% по ее объему, что позволяет реализовать более жесткие

00 СП

режимы кавитации при небольшях затратах энергии (т.е. . числах кавитации 0,6 -1,5) на диспергирование.

Из дегазатора дегазированная сус- пензия поступает в камеру дли кавита- ционно-куммулятивной обработ1си, представляющую собой комбинацию суперка- витирующих рабочих участков, в которых набегающий поток ускоряется в KOH-|Q фузоре и натекает на неподви;кно укрепленную в узком цилиндрическом участке суперкавитирующую крыльчатку с об- разованием геликоидальных нестационарных каверн конечных размеров. tS

Каверны, нестационарно замыкаясь, генерируют поля кавитационных пузырьков, которые схлопываются с образованием кумулятивных струек большой кине- .тической энергии. Скорость кумулятив- 0 ной струйки достигает значений до 1500 м/с, давление в месте схлопыва- ния до 100 МПа, ее-размеры 1 - 40 мкм. Относительная глубина проникания кумулятивной струйки в твердые частицы 25 составляет 0,1 - 5,0 ее длин в зави- .симости от физико-механических свойств /материала и струйки. Кумулятивная. струйка, проникая в окружающую ее жид- Iкость и твердые частицы суспензии, зО диспергирует последние

Затем суспензия поступает в устройство, представляющее собой сопло типа Лаваля, служащее для создания ударных волн. Поскольку в камере схлопываются не все кавитационные пузьфьзси, то поступающая в устройство смесь является по существу трехфазной, состоящей из жидкости, твердых частиц и кавитационных пузырьков (парогаза), достаточно 40 равномерно распределенных в жидкости, поэтому скорость распространения звука в такой смеси невелика и составляет всего 10 - 15 м/с в зависимости от объемного соотношения вода - каолин - 4 пузырьки парогаза.

Равномерная подача через перфорированную сетку диаметром 0,5 мм инертного по отношению к каолину газового агента в количестве 10 - 15% от объема сус- пензии на входе в устройство снижает пороговую скорость распространения звука в этой новой смеси в связи с быстрой диссипащ1ей энергии, волны на боль- йом количестве газовых и парогазовых .

пузьфьков.

При движении суспензии с;о скоростью 12 - 14 м/с происходит образование ударных волн. Образующиеся. гфи

преодолении потоком суспензии звукового барьера ударные волны взаимодействуют с частицами каолина и разрушают их. Кроме того, при переходе потока суспензии через фронт ударной волны происходит дробление пузырьков введё- ной парогазовой смеси и кавитационных пузырьков, создаются условия дпя их схлопьшания и дополнительного кавита- ционного воздействия на суспензию, так как ударное давление кумулятивной струйки на фронте ударной волны значительно выше, чем в потоке суспензии.

В результате воздействия на суспензию гидродинамической кавитации и ударных волн, происходит дезагрегация и диспергирование твердых частиц као- в воде, что выражается в значительном увеличении степени дисперсности каолина, повышении однородности гранулометрического состава, улучшении его эксплуатационных характеристик -г при значительном уменьшении энергоемкости процесса.

Пример. Вода и каолин, смешанные до плотности 1,2 г/см (концентрация каолина 30%), подаются в приемную .буферную емкость (цилиндр объемом 0,2 м) в количестве 12,5 . При помощи насоса производительностью 50 мз/ч, напором 0,3 МПа водно-каолиновая суспензия со скоростью 7 м/с при числе кавитации 4 поступает в де- га затор длиной 2,5 м и диаметром. 0,055 м с конусным кавитатором изменяемого диаметра, за которым образовывается суперкаверна с относительной

- 1 - - - - 40 и длиной 1,„, -50- -ЗОИ

давлением в теле каверны, равным давлению насыщенных паров воды-при 20 С. Отбор парогазовой смеси происходит из тела каверны по ее горизонтальной оси через перфорированньй трубопровод с относительной длиной 15, время пребьшания Каолина в дегазаторе за один цикл составляет 0,25 с. После дегазации суспензия поступает в камеру дпя гидродинамической кавитацион- ной обработки при среднем числе кавитации 1 и времени пребывания 6 с.

После гидродинамической кавитаци- онной обработки трехфазная суспензия (жидкость, кавитационные пузырьки, твердые частицы) поступает со скоростью 13 м/с вход устройства (сверх звуковое сопло типа Лаваля), где чеФормула изобретения

1, Способ дисйергирования каолина включающий приготовление суспензии, гидродинамическую кавитацнонную обра ботку и воздействие ударных волн на движущуюся суспензию при рециркуляци последней, отличающийся

рез задорно-регулирующее устройство происходит подача газового агента, отобранного из каверны парогазовой смеси, в количестве 0,0016 , что составляет 12% от объема движущейся суспензии. При этом скорость распространения звука в такой смеси понижается до 10 м/с, поэтому в устройстве .- возникают ударные волны. Среднее вре- ю тем, что, с целью повьшения степени мя пребывания смеси в зоне обработкидисперсности и снижения энергоемкое

ударными волнами (в диффузоре сопла) за один цикл составляет 0,2 с.

Затем смесь через регулирующее устройство подается на рециркуляцию,J5 кратность рециркуляции составляет 4, время кавитационной обработки 24 с, время дегазации 1,1 с, время пребывания смеси в зоне ударных волн 1,0- -0,8 с, общее время обработки 26,9 с.

В результате проведенного гидроди20

тй процесса, предварительно суспенз движущуюся со скоростью 5-8 м/с, подвергают дегазаи и в режиме разви той кавитации в диапазоне чисел кави тации 1 - 6 при длине суперкаверн, равной 25 - 40 ее диаметра, в течени 1 - 1,2 с, последующую гидродинамическую кавитационную обработку веду при числах кавитации 0,6 - 1,5, а п ред воздействием ударных волн в сус пензию, движущуюся со скоростью 12 14 м/с, подают инертный по отношению к каолину газообразный агент в коли

тй процесса, предварительно суспензи движущуюся со скоростью 5-8 м/с, подвергают дегазаи и в режиме развитой кавитации в диапазоне чисел кави тации 1 - 6 при длине суперкаверн, равной 25 - 40 ее диаметра, в течени 1 - 1,2 с, последующую гидродинамическую кавитационную обработку ведут при числах кавитации 0,6 - 1,5, а пе ред воздействием ударных волн в суспензию, движущуюся со скоростью 12 - 14 м/с, подают инертный по отношению к каолину газообразный агент в колинамического кавитационного диспергирования получают размеры частиц каолина 0,25 - 0,3 мкм. Удельные затраты энергии составляют 23 Вт.ч/м. 25 честве 10 - 15% .от объема суспензии.

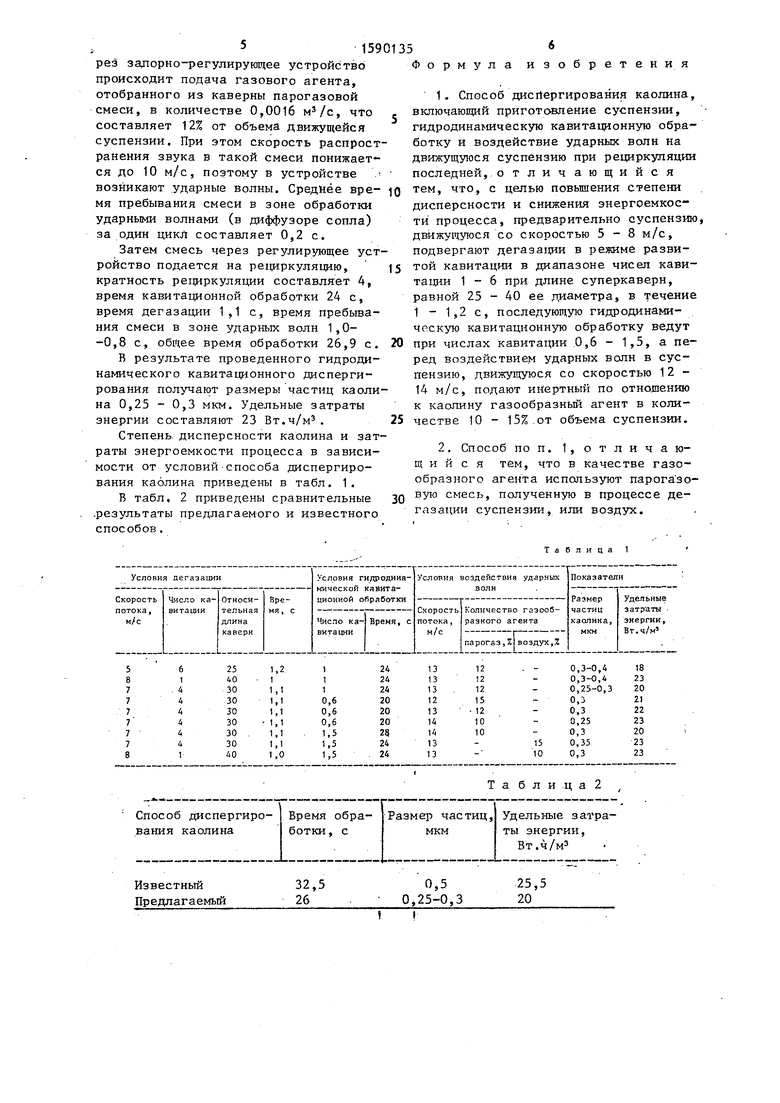

Степень дисперсности каолина и затраты энергоемкости процесса в зависимости от условий способа диспергирования каолина приведены в табл. 1.

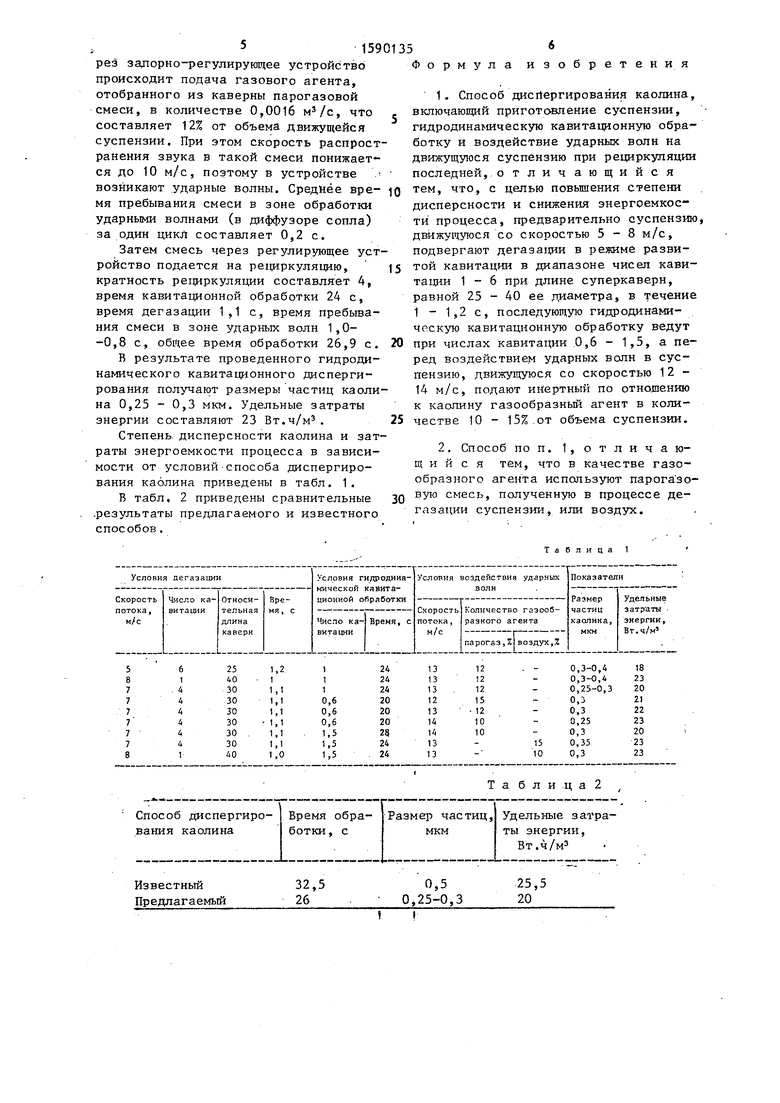

В табл, 2 приведены сравнительные

30

.результаты предлагаемого и известного способов.

Формула изобретения

тем, что, с целью повьшения степени дисперсности и снижения энергоемкое

1, Способ дисйергирования каолина, включающий приготовление суспензии, гидродинамическую кавитацнонную обработку и воздействие ударных волн на движущуюся суспензию при рециркуляции последней, отличающийся

тем, что, с целью повьшения степени дисперсности и снижения энергоемкое

тй процесса, предварительно суспензию, движущуюся со скоростью 5-8 м/с, подвергают дегазаи и в режиме развитой кавитации в диапазоне чисел кавитации 1 - 6 при длине суперкаверн, равной 25 - 40 ее диаметра, в течение 1 - 1,2 с, последующую гидродинамическую кавитационную обработку ведут при числах кавитации 0,6 - 1,5, а перед воздействием ударных волн в суспензию, движущуюся со скоростью 12 - 14 м/с, подают инертный по отношению к каолину газообразный агент в количестве 10 - 15% .от объема суспензии.

Таблица 1

Авторы

Даты

1990-09-07—Публикация

1988-11-25—Подача