Изобретение относится к получению эпоксидных композиций, которые могут, быть использованы в качестве связующих при изготовлении конструкционных композиционных материалов для высоконагруженных элементов конструкций в химическом аппаратостроении, самолетостроении, судостроении, в частности для изготовления баллонов высокого давления.

Цель изобретения - повышение физико- механических и технологических характеристик и ускорение процесса.

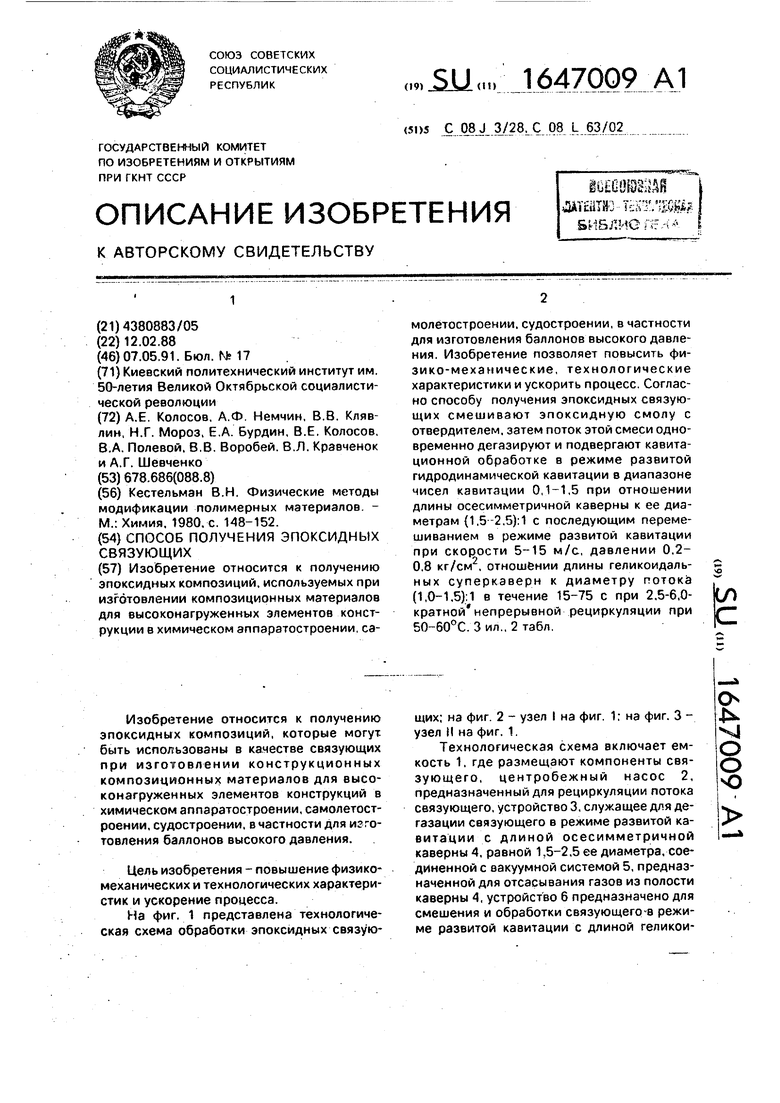

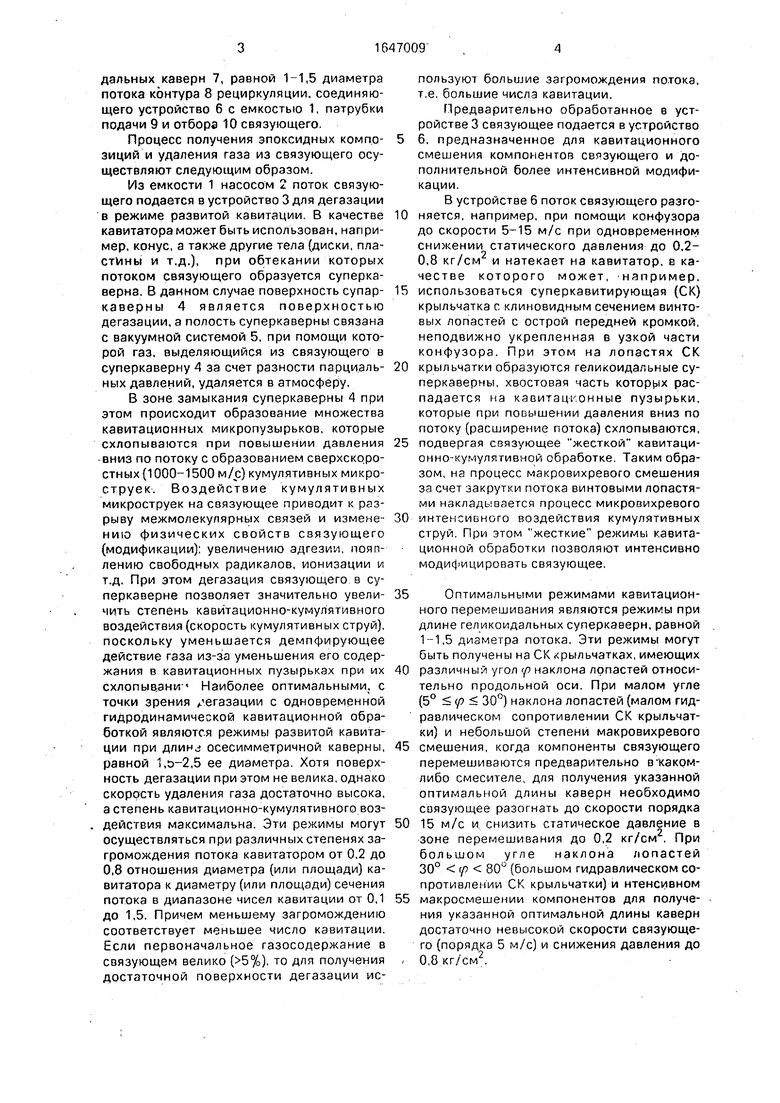

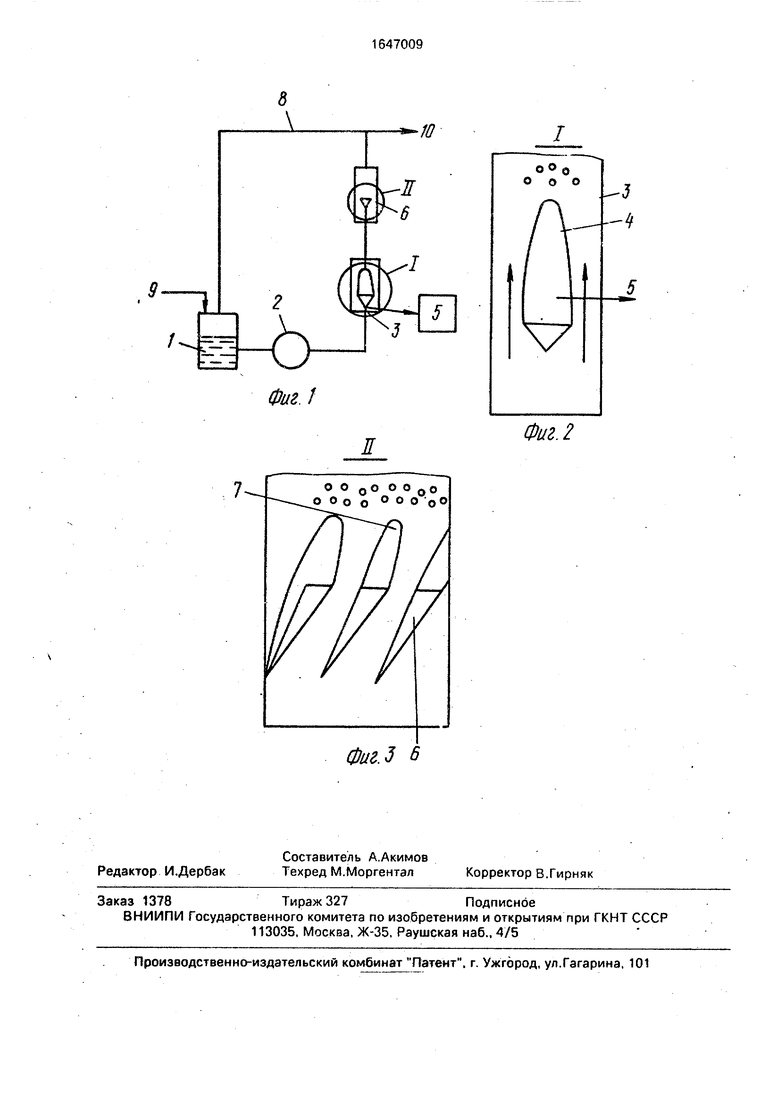

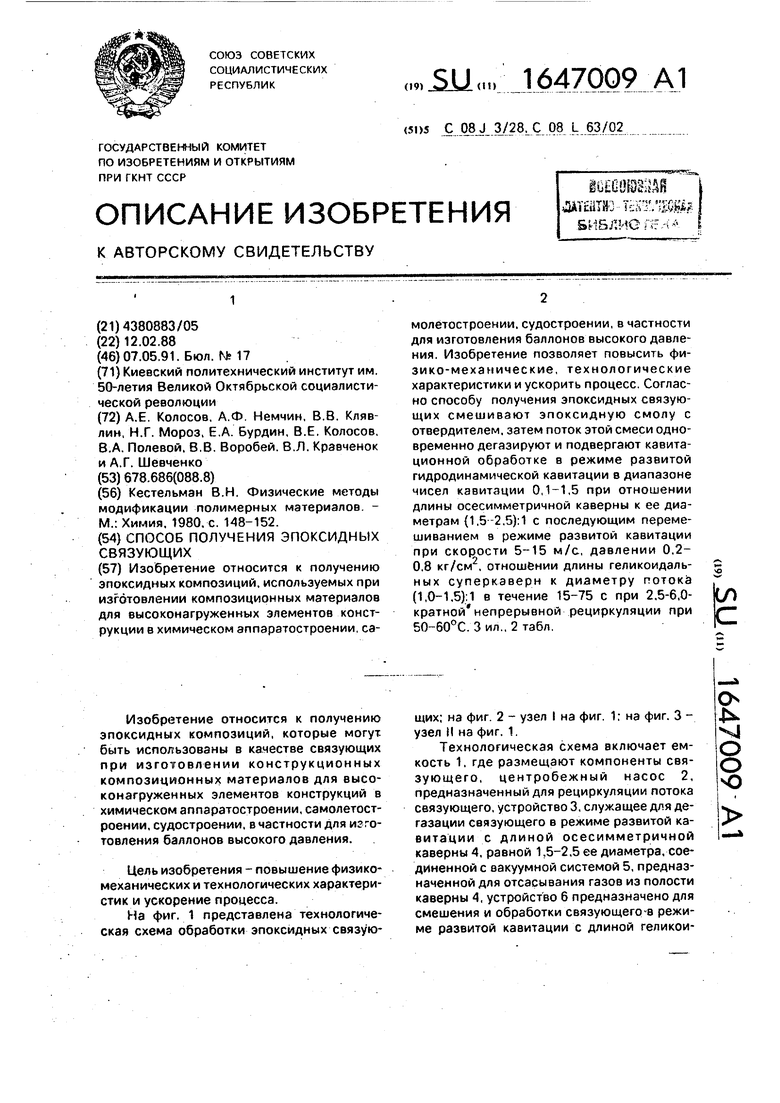

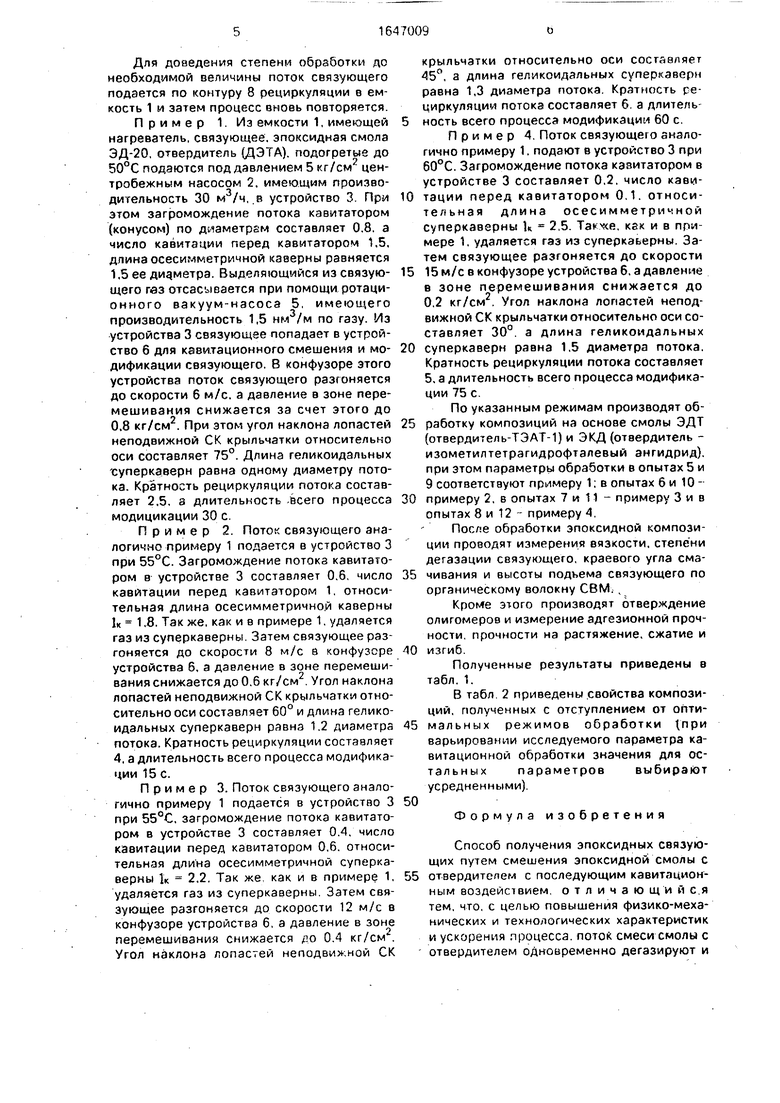

На фиг. 1 представлена технологическая схема обработки эпоксидных связующих; на фиг. 2 - узел I на фиг. 1: на фиг. 3 - узел II на фиг. 1.

Технологическая схема включает емкость 1. где размещают компоненты связующего, центробежный насос 2, предназначенный для рециркуляции потока связующего, устройство 3, служащее для дегазации связующего в режиме развитой кавитации с длиной осесимметричной каверны 4, равной 1,5-2.5 ее диаметра, соединенной с вакуумной системой 5, предназначенной для отсасывания газов из полости каверны 4, устройство 6 предназначено для смешения и обработки связующего-а режиме развитой кавитации с длиной геликоиО

va О

О О

дальных каверн 7, равной 1-1,5 диаметра потока контура 8 рециркуляции, соединяющего устройство 6 с емкостью 1, патрубки подачи 9 и отбора 10 связующего

Процесс получения эпоксидных композиций и удаления газа из связующего осуществляют следующим образом.

Из емкости 1 насосом 2 поток связующего подается в устройство 3 для дегазации в режиме развитой кавитации В качестве кавитатора может быть использован, например, конус, а также другие тела (диски, пластины и т.д.), при обтекании которых потоком связующего образуется суперкаверна. В данном случае поверхность супар- каверны 4 является поверхностью дегазации, а полость суперкаверны связана с вакуумной системой 5, при помощи которой газ, выделяющийся из связующего в суперкаверну А за счет разности парциальных давлений, удаляется в атмосферу.

В зоне замыкания суперкаверны 4 при этом происходит образование множества кавитационных микропузырьков, которые охлопываются при повышении давления вниз по потоку с образованием сверхскоростных (1000-1500 м/с) кумулятивных микроструек. Воздействие кумулятивных микроструек на связующее приводит к разрыву межмолекулярных связей и изменению физических свойств связующего (модификации) увеличению адгезии, пояп- лению свободных радикалов, ионизации и т.д. При этом дегазация связующего в суперкаверне позволяет значительно увеличить степень кавитационно-кумулятивного воздействия (скорость кумулятивных струй), поскольку уменьшается демпфирующее действие газа из-за уменьшения его содержания в кавитационных пузырьках при их схлопывэнм Наиболее оптимальными, с точки зрения /егазации с одновременной гидродинамической кавитационной обработкой являются режимы развитой кавитации при длин-i осесимметричной каверны, равной 1,D-2,5 ее диаметра Хотя поверхность дегазации при этом не велика, однако скорость удаления газа достаточно высока, а степень кавитационно-кумулятивного воздействия максимальна. Эти режимы могут осуществляться при различных степенях загромождения потока кавитатором от 0.2 до 0,8 отношения диаметра (или площади) кавитатора к диаметру (или площади) сечения потока в диапазоне чисел кавитации от 0,1 до 1,5. Причем меньшему загромождению соответствует меньшее число кавитации. Если первоначальное газосодержание в связующем велико (5%), то для получения достаточной поверхности дегазации используют большие загромождения потока, т е большие числа кавитации.

Предварительно обработанное в устройстве 3 связующее подается в устройство

6. предназначенное для кавитационного смешения компонентов связующего и дополнительной более интенсивной модификации

В устройстве 6 поток связующего разгоняется, например, при помощи конфузора до скорости 5-15 м/с при одновременном снижении статического давления до 0.2- 0,8 кг/см2 и натекает на кавитатор, в качестве которого может, например.

использоваться суперкавитирующая (СК) крыльчатка с клиновидным сечением винтовых лопастей с острой передней кромкой, неподвижно укрепленная в узкой части конфузора. При этом на лопастях СК

крыльчатки образуются геликоидальные су- перкаверны, хвостовая часть которых распадается на кавитащ онные пузырьки, которые при поьышении давления вниз по потоку (расширение потока) схлопываются,

подвергая связующее жесткой каеитаци- онно-кумулятивной обработке Таким образом, на процесс макровихревого смешения за счет закрутки потока винтовыми лопастями накладывается процесс микровихревого

интенсивного воздействия кумулятивных струй При этом жесткие режимы кавитационной обработки позволяют интенсивно модифицировать связующее.

Оптимальными режимами кавитационного перемешивания являются режимы при длине геликоидальных суперкаверн,равной 1-1,5 диаметра потока. Эти режимы могут быть получены на СК крыльчатках, имеющих

различный угол р наклона лопастей относительно продольной оси. При малом угле (5° f 30°) наклона лопастей (малом гидравлическом сопротивлении СК крыльчатки) и небольшой степени макровихревого

смешения, когда компоненты связующего перемешиваются предварительно в каком- либо смесителе, для получения указанной оптимальной длины каверн необходимо связующее разогнать до скорости порядка

15 м/с и снизить статическое давление в зоне перемешивания до 0,2 кг/см . При большом угле наклона лопастей 30° р 80° (большом гидравлическом сопротивлении СК крыльчатки) и нтенсивном

макросмешении компонентов для получения указанной оптимальной длины каверн достаточно невысокой скорости связующего (порядка 5 м/с) и снижения давления до 0,8 кг/см2.

Для доведения степени обработки до необходимой величины поток связующего подается по контуру 8 рециркуляции в емкость 1 и затем процесс вновь повторяется.

Пример 1. Из емкости 1, имеющей нагреватель, связующее, эпоксидная смола ЭД-20, отвердитель (ДЭТА). подогретые до 50°С подаются под давлением 5 кг/см2 центробежным насосом 2. имеющим производительность 30 м3/ч, в устройство 3. При этом загромождение потока кавитатором (конусом) по диаметрам составляет 0.8, а число кавитации перед кавитатором 1.5, длина осесимметричной каверны равняется 1.5 ее диаметра. Выделяющийся из связующего газ отсасывается при помощи ротационного вакуум-насоса 5, имеющего производительность 1,5 нм /м по газу. Из устройства 3 связующее попадает в устройство б для кавитационного смешения и модификации связующего. В «онфузоре этого устройства поток связующего разгоняется до скорости б м/с. а давление в зоне перемешивания снижается за счет этого до 0.8 кг/см . При этом угол наклона лопастей неподвижной СК крыльчатки относительно оси составляет 75°. Длина геликоидальных суперкаверн равна одному диаметру потока. Кратность рециркуляции потока составляет 2.5, а длительность -всего процесса модицикации 30 с.

Пример 2. Поток связующего аналогично примеру 1 подается в устройство 3 при 55°С. Загромождение потока кавитатором в устройстве 3 составляет 0,6, число кавитации перед кавитатором 1, относительная длина осесимметричной каверны 1к 1,8. Так же, как и в примере 1, удаляется газ из суперкаверны. Затем связующее разгоняется до скорости 8 м/с а конфузсре устройства б, а давление в зоне перемешивания снижается доО.6 кг/см2. Угол наклона лопастей неподвижной СК крыльчатки относительно оси составляет 60° и длина геликоидальных суперкаверн равнз 1.2 диаметра потока. Кратность рециркуляции составляет 4, а длительность всего процесса модификации 15с.

Пример 3. Поток связующего аналогично примеру 1 подается в устройство 3 при 55°С, загромождение потока кавитатором в устройстве 3 составляет 0.4. число кавитации перед кавитатором 0,6. относительная длина осесимметричной суперкаверны 1к 2.2, Так же как и в примере 1, удаляется газ из суперкаверны. Затем связующее разгоняется до скорости 12 м/с в конфузоре устройства 6, а давление в зоне перемешивания снижается ро 0.4 кг/см2. Угол наклона лопастей неподвижной СК

крыльчатки относительно оси составляет 45°, а длина геликоидальных суперкаверн равна 1,3 диаметра потока. Кратность рециркуляции потока составляет 6. а длительность всего процесса модификации 60 с.

Пример 4. Поток связующего аналогично примеру 1. подают в устройство 3 при 60°С. Загромождение потока кэзитатором в устройстве 3 составляет 0,2, число кавитации перед кавитатором 0.1. относительная длина осесимметричной суперкаверны U 2,5. Таиске, как и в примере 1, удаляется газ из суперкэьерны. Затем связующее разгоняется до скорости

15 м/с в конфузоре устройства б, а давление в зоне перемешивания снижается до 0,2 кг/см . Угол наклона лопастей неподвижной СК крыльчатки относительно оси составляет 30°. а длина геликоидальных

суперкаверн равна 1,5 диаметра потока. Кратность рециркуляции потока составляет 5, а длительность всего процесса модификации 75 с.

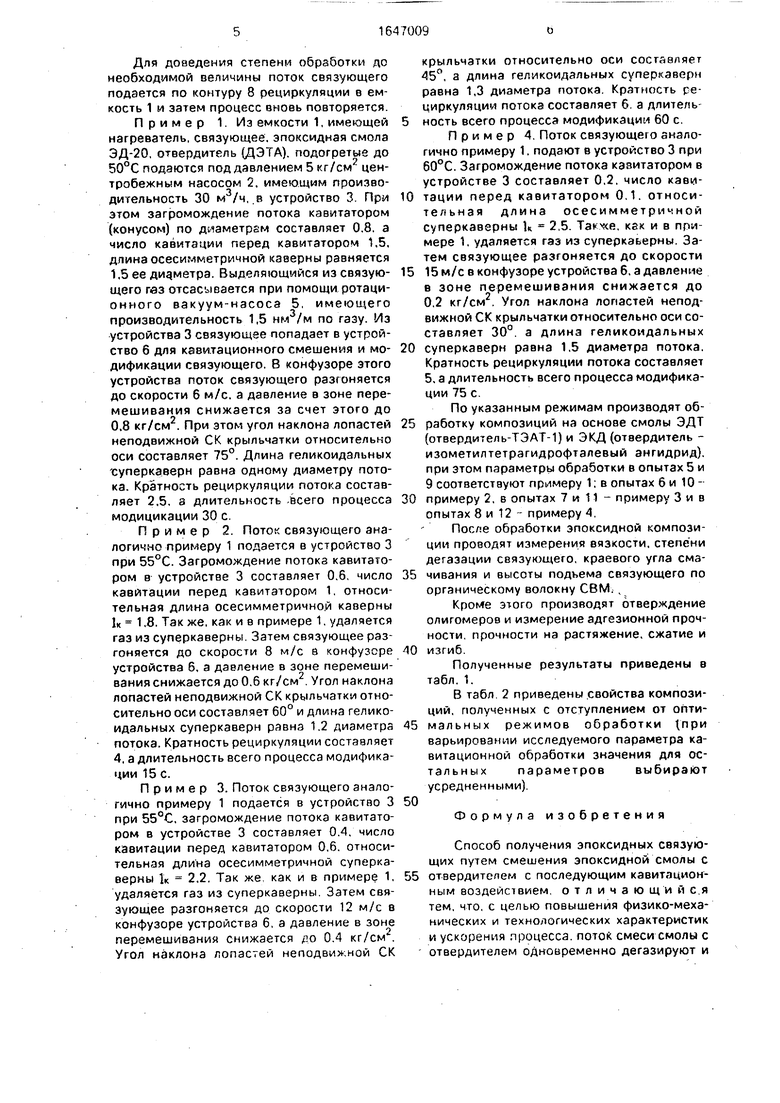

По указанным режимам производят обработку композиций на основе смолы ЭДТ (отвердитель-ТЭАТ-1) и ЭКД (отвердитель - изометилтетрагидрофталевый ангидрид), при этом параметры обработки в опытах 5 и 9 соответствуют примеру 1: в опытах б и 10 примеру 2, в опытах 7 и 11 - примеру 3 и в опытах 8 и 12 - примеру 4.

После обработки эпоксидной композиции проводят измерения вязкости, степени дегазации связующего, краевого угла смачивания и высоты подъема связующего по органическому волокну СВМ. ,

Кроме этого производят отверждение олигомеров и измерение адгезионной прочности, прочности на растяжение, сжатие и

изгиб.

Полученные результаты приведены в табл. 1.

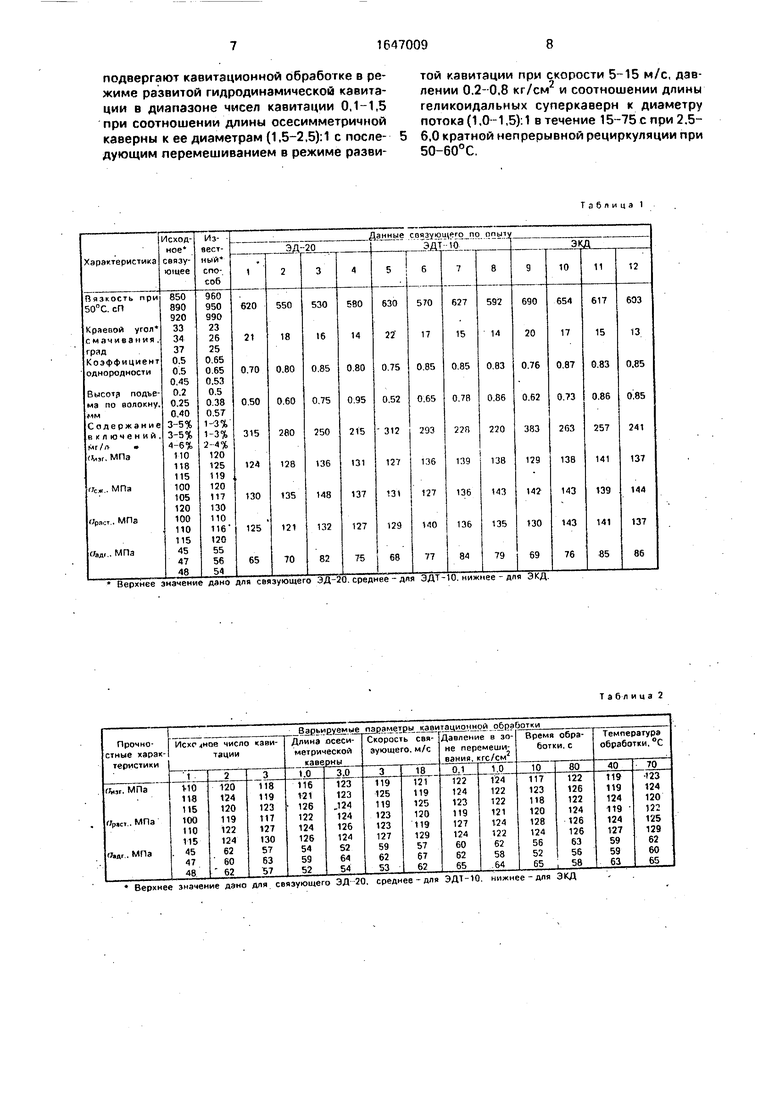

В табл 2 приведены свойства композиций, полученных с отступлением от оптимальных режимов обработки {при варьировании исследуемого параметра ка- витационной обработки значения для остальных параметров выбирают усредненными).

50

Формула изобретения

Способ получения эпоксидных связующих путем смешения эпоксидной смолы с отвердителем с последующим кавитацион- ным воздействием, отличающийся тем, что, с целью повышения физико-механических и технологических характеристик и ускорения процесса, поток смеси смолы с отвердителем одновременно дегазируют и

подвергают навигационной обработке в режиме развитой гидродинамической кавитации в диапазоне чисел кавитации 0,1-1,5 при соотношении длины осесимметричной

той кавитации при скорости 5-15 м/с, давлении 0.2-0,8 кг/см2 и соотношении длины геликоидальных суперкаверн к диаметру потока (1,0-1,5): 1 в течение 15-75 с при 2.5- - ч-1 vj. м w vi п 1 vf г vJ w f I i/M A. ,J-

каверны к ее диаметрам (1,5-2,5): 1 с после- 5 6,0 кратной непрерывной рециркуляции пои дующим перемешиванием в режиме разви- 50-60°С.

той кавитации при скорости 5-15 м/с, давлении 0.2-0,8 кг/см2 и соотношении длины геликоидальных суперкаверн к диаметру потока (1,0-1,5): 1 в течение 15-75 с при 2.5- - ч-1 vj. м w vi п 1 vf г vJ w f I i/M A. ,J-

6,0 кратной непрерывной рециркуляции пои 50-60°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диспергирования каолина | 1988 |

|

SU1590135A1 |

| Устройство для крашения длинномерных волокнистых материалов | 1987 |

|

SU1444421A1 |

| Способ подготовки конденсата соковых паров для экстракции сахара из свекловичной стружки | 1991 |

|

SU1781301A1 |

| Способ переработки углеводородного сырья | 1990 |

|

SU1837066A1 |

| Способ получения эмульсий | 1990 |

|

SU1713628A1 |

| Кавитационный смеситель | 1983 |

|

SU1176933A1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРНОГО СИРОПА | 2001 |

|

RU2190021C1 |

| Устройство для дегазации жидкости | 1987 |

|

SU1407506A2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРНОГО СИРОПА, ОБОГАЩЕННОГО ПЕКТИНОМ И ЭКСТРАКТОМ ЧЕРНОГО КОФЕ | 2024 |

|

RU2827983C1 |

| Установка для окисления нефтепродуктов | 1991 |

|

SU1792342A3 |

Изобретение относится к получению эпоксидных композиций, используемых при изготовлении композиционных материалов для высоконагруженных элементов конструкции в химическом аппаратостроении, самолетостроении, судостроении, в частности для изготовления баллонов высокого давления. Изобретение позволяет повысить физико-механические, технологические характеристики и ускорить процесс. Согласно способу получения эпоксидных связующих смешивают эпоксидную смолу с отвердителем, затем поток этой смеси одновременно дегазируют и подвергают кавита- ционной обработке в режиме развитой гидродинамической кавитации в диапазоне чисел кавитации 0,1-1,5 при отношении длины осесимметричной каверны к ее диаметрам (1.5-2.5):1 с последующим перемешиванием 8 режиме развитой кавитации при скорости 5-15 м/с, давлении 0,2- 0.8 кг/см , отношении длины геликоидальных суперкаверн к диаметру потока

Таблица 1

Таблица 2

Фиг 1

7о о Оо о о Оо

О О о О ° О О о°

Фиг.З б

Е

Фиг. 2

| Кестельман В.Н | |||

| Физические методы модификации полимерных материалов | |||

| - М.: Химия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1991-05-07—Публикация

1988-02-12—Подача