Изобретение относится к способу переработки углеводородного сырья и может- Выть использовано в нефтехимической про- Мышленности.

I Целью изобретения является интенси- фикация процесса окисления.

Поставленная цель достигается описы- вземым способом переработки углеводородного сырья путем окисления кислородом врэдуха при повышенной температуре, при котором углеводородное сырье перед окислением подвергают предварительной кавитационной обработке, в режиме частичной кавитации при скорости потока 8-15 м/с с образованием суперкаверн с относитель- н ой длиной 1,5-2,5, окисление проводят при иавитационкой обработке в режиме супер- цавитационного вентилирования при скорости потока 6-12 м/с, при степени стеснения потока 0,25-0,9 с получением продукта окисления.

Предпочтительно продукт окисления дополнительно подвергают дегазации при кавитационной обработке в режиме развитой кавитации при скоростях потока 15-35 м/с с образованием суперкаверн с относительной длиной 10-40, при непрерывной рециркуляции с кратностью 1,5-6. Предпочтительно предварительную обработку проводят при температуре ниже температуры окисления.

Отличительные признаки способа заключаются в проведении предварительно перед окислением кавитационной обработки в вышеописанных условиях, в условиях

00

со о

ON ON

окисления, а также в предпочтительных условиях проведения процесса,

Ограничение скорости потока при проведении процесса окисления диапазоном 5-25 м/с и диапазона относительных длин каверны 10-100 обусловлено тем обстоятельством, что при указанных значениях скорости и относительных длинах каверны реализуются наиболее интенсивные режимы кавитационного смещения углевдводо- родного сырья при вдуве в каверну воздуха. Ограничение скорости потока при проведении процесса дегазации углеводородного сырья диапазоном 10-35 м/с и относительными длинами каверн 10-40 обусловлено тем, что снижение скорости менее 10 м/с приводит к уменьшению относительных размеров каверны (поверхность дегазации), следовательно, достаточно высокая степень удаления газов достигнута не будет.

Увеличение же скорости до значений, превышающих 35 м/с ведет к существенному росту удельных энергозатрат на процесс деазотизации (хотя относительная длина каверны) определяющей размер поверхности деазотизации) может достигать значительных величин (свыше 40 диаметров кавита- то ра). и уносу части легколетучего компонента.

Кратность рециркуляции продуктов окисления в этом случае не должна превышать 6 раз, так как дальнейшее ее увеличение приводит к росту удельны.х энергетических затрат. Однако, если этот показатель меньше 2,5 - это ведет к недостаточному удалению азота воздуха из продуктов окисления.

Ограничение скорости потока 8-15 м/с и относительных длин каверны 0,5-5 при предварительной кавитационной обработке углеводородного сырья обусловлено, тем, что при указанных значениях реализуются наиболее интенсивные режимы кавитационной обработке для углеводородного сырья, при наименьших удельных энергозатратах.

Необходимо подчеркнуть, что нами приводятся диапазоны скоростей на входе в аппарат, где происходит кавитационная обработка, причем эта величина совместно с величиной длины каверны является определяющей интенсивность кавитационно-куму- лятивной обработки, необходимой для осуществления процесса окисления.

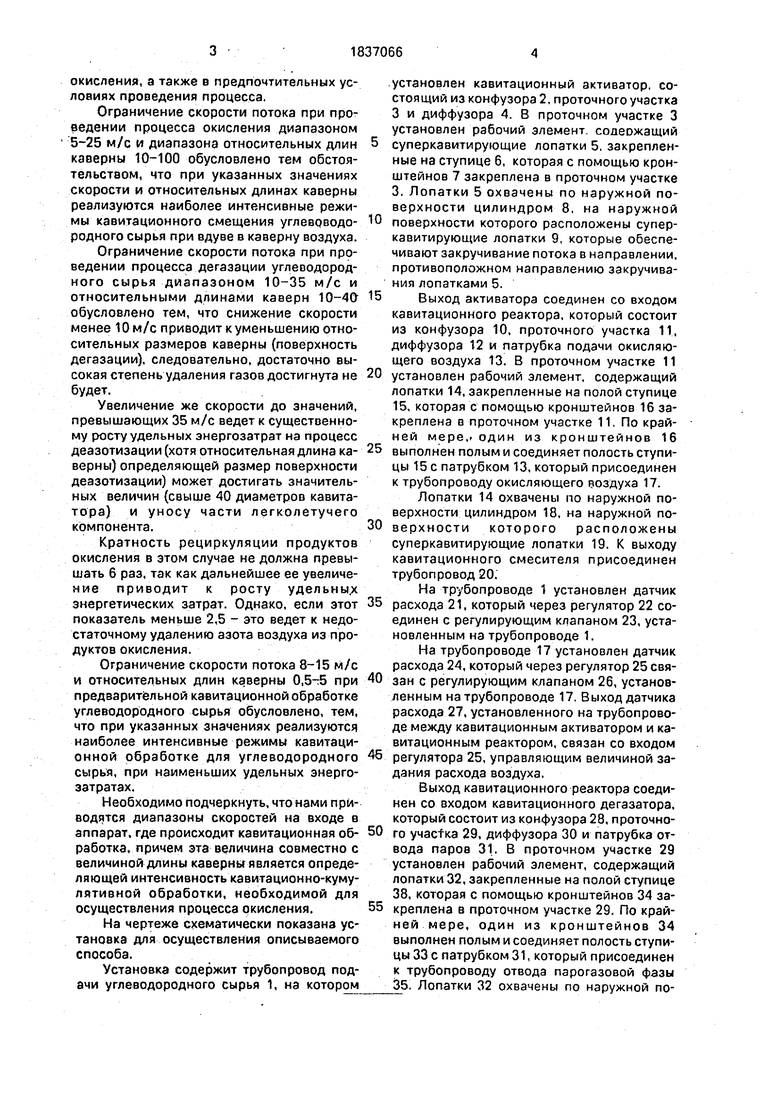

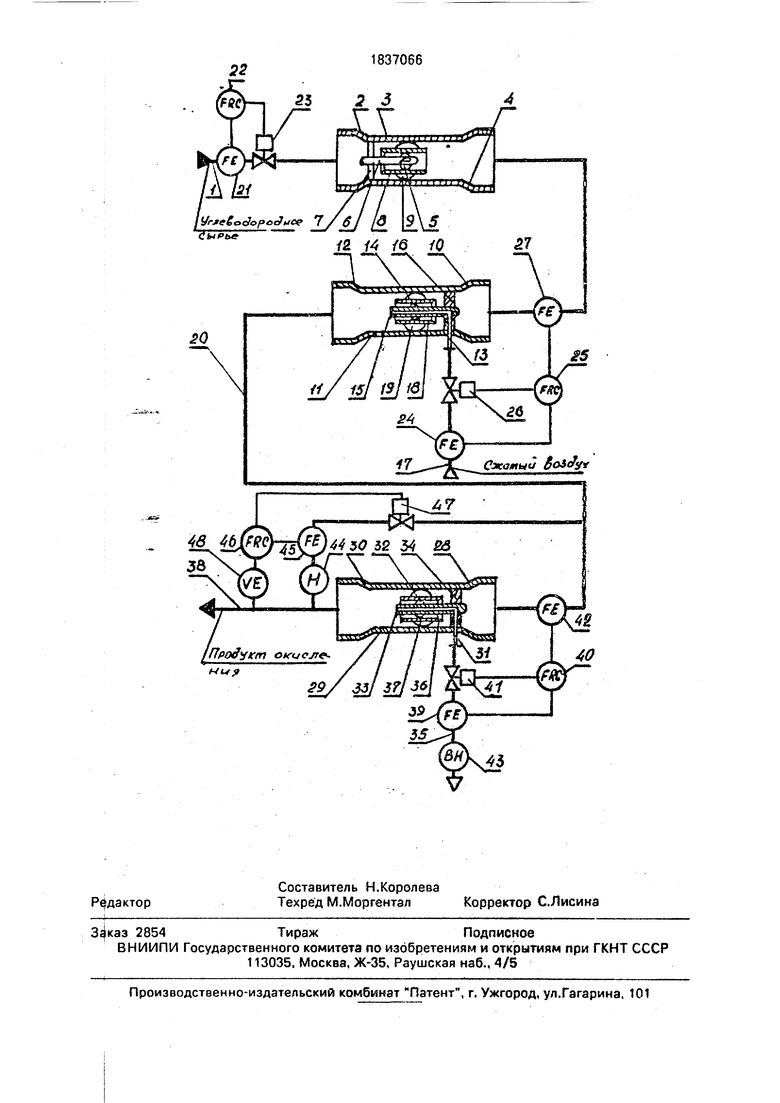

На чертеже схематически показана установка для осуществления описываемого способа.

Установка содержит трубопровод подачи углеводородного сырья 1, на котором

.установлен кавитационный активатор, состоящий из конфузора 2, проточного участка 3 и диффузора 4. В проточном участке 3 установлен рабочий элемент, содержащий

суперкавитирующие лопатки 5, закрепленные на ступице 6, которая с помощью кронштейнов 7 закреплена в проточном участке 3. Лопатки 5 охвачены по наружной поверхности цилиндром 8, на наружной

0 поверхности которого расположены суперкавитирующие лопатки 9, которые обеспечивают закручивание потока в направлении, противоположном направлению закручивания лопатками 5.

5 Выход активатора соединен со входом кавитационного реактора, который состоит из конфузора 10, проточного участка 11, диффузора 12 и патрубка подачи окисляющего воздуха 13. В проточном участке 11

0 установлен рабочий элемент, содержащий лопатки 14, закрепленные на полой ступице 15, которая с помощью кронштейнов 16 закреплена в проточном участке 11. По крайней мере,- один из кронштейнов 16

5 выполнен полым и соединяет полость ступицы 15 с патрубком 13, который присоединен к трубопроводу окисляющего воздуха 17.

Лопатки 14 охвачены по наружной поверхности цилиндром 18, на наружной по0 верхности которого расположены суперкавитирующие лопатки 19. К выходу кавитационного смесителя присоединен трубопровод 20.

На трубопроводе 1 установлен датчик

5 расхода 21, который через регулятор 22 соединен с регулирующим клапаном 23, установленным на трубопроводе 1.

На трубопроводе 17 установлен датчик расхода 24, который через регулятор 25 свя0 зан с регулирующим клапаном 26, установленным на трубопроводе 17, Выход датчика расхода 27, установленного на трубопроводе между кавитационным активатором и ка- витационным реактором, связан со входом

5 регулятора 25, управляющим величиной задания расхода воздуха.

Выход кавитационного реактора соединен со входом кавитационного дегазатора, который состоит из конфузора 28, проточно0 го участка 29, диффузора 30 и патрубка отвода паров 31. В проточном участке 29 установлен рабочий элемент, содержащий лопатки 32, закрепленные на полой ступице 38, которая с помощью кронштейнов 34 за5 креплена в проточном участке 29. По крайней мере, один из кронштейнов 34 выполнен полым и соединяет полость ступицы 33 с патрубком 31, который присоединен к трубопроводу отвода парогазовой фазы 35. Лопатки 32 охвачены по наружной пов|зехности цилиндром 38. на наружной лоipxHOCTM которого расположены суперкаитирующие лопатки 37,

j На трубопроводе 35 установлен датчик расхода 39. который через регулятор 40 свя- зин с регулирующим клапаном 41, установленным на трубопроводе 35, Выход датчика расхода 42, установленного на трубопровода между кавитационным реактором и кэви- тоцирнным дегазатором ссязан со входом регулятора 40, управляющим величиной за- диния расхода парогазовой фазы. Трубопровод 35 соединен с вакуумнасосом 43 (типа ВНИ-2,5).

Выход кавитационного дегазатора соединен со входом насоса 44, выход которого

рединен со входом кавитационного дегаза ра.

На выходной линии насоса 44 установлен датчик расхода 45, который через регу- лмтор 46 соединен с регулирующим к/ апаном 47, установленным на выходной линии насоса 44.

На трубопроводе 38, по которому откачу вэются продукты окисления установлен датчик 48 качественного параметра (в качестве которого здесь используют вискози- мотр типа ВВН-ЗМ).

I Способ.осуществляется следующим об- разом.

I Углеводородное сырье по трубопроводу 1 (поступает 0 кавитационный активатор. Расход сырья контролируется датчиком 21 и при отклонении его от заданного значения регулятор 22 воздействует на регулирующий клапана 23 для осуществления стабилизации расхода сырья.

j В кавитационном активаторе сырье по- через конфузор 2 в проточный участок 3, где происходит разделение потока. OjjiHa часть потока поступает на лопатки 9, за счет сужения проходного сечения и закручивания скорость потока возрастает, а дфление понижается.

j При достижении величины давления иа- сыщенных паров после лопаток 9 образуется кавитационная каверна, в хвостовой чарти которой образуется поле микропузырьков. В результате схлопывания кавита- ционных микропузырьков возникают поля кумулятивных микроструй со скоростями порядка 105 м/с и ударными давлениям до 10 МПа. Кроме того, за счет закручивания потока происходит образование мйкрових- pe|i, способствующих образованию микро- вихрей, способствующих образованию кавитационных пузырьков.

I Другая часть потока сырья поступает на суйеркавитирующие лопатки 5, за которыми также возникает каверна, причем последняя взаимодействует с каверной, образованной лопатками 9. Ввиду ранонаправлен- ного закручивания потоков происходит взаимное проникновение кавитационных 5 ммкрбструек и их ударное взаимодействие. Кроме того, наблюдается взаимодействие микровихрей. Суммарная каверна характеризуется высокой интенсивностью образо- аания кавитационных пузырьков,

0 микроструек и микровихрей.

Активированное сырье с выхода кавитационного активатора поступает на вход кавитационного реактора.

В., кавитационном реакторе активиро5 ванное сырье поступает через конфузор 10 в проточный участок 11, где происходит разделение потока. Одна часть потока поступает на лопатки 14, где зэ счет сужения проходного сечения и закручивания скоро0 сть потока возрастает, а давление понижается. При достижении величины давления насыщенных паров после лопаток 14 образуется кавитационная каверка, в хвостовой части которой образуется поле микропу5 зырьков. В результате охлопывания микропузырьков, возникают поля кумулятивных микроструек, имеющих высокую интенсивность воздействия на нефтепродукт.

Другая часть потока нефтепродукта по0 ступает на суперкавитирующие лопатки 19 за которыми также возникает каверна причем последняя взаимодействуете каверной, образованной лопатками 14, ввиду равно- направленного закручивания потоков про5 исходит взаимное проникновение кавитационных микроструек и их ударное взаимодействие. Кроме того, наблюдается взаимодействие микровихрей. Суммарная каверна характеризуется высокой интен0 сивностью образования кавитационных пузырьков, микроструек и микровихрей.

Через патрубок 13, внутреннюю часть кронштейна 6 и полую ступицу 5 сжатый воздух поступает в суммарную каверну, об5 разованную лопатками 14 и 19.

В хвостовой части суммарной каверны происходит интенсивное диспергирование сырья и сжатого воздуха и их перемешивание. Расход сжатого воздуха в трубопрово0 де 17 контролируется датчиком расхода 24. Выходной сигнал датчика 24 через регулятор 25 управления регулирующим клапаном 26, стабилизируя расход сжатого воздуха в кавитационный реактор. Для согласования

5 расходов сжатого воздуха и сырья на входе в кавитационный реактор установлен датчик расхода 27, выход которого . заведен на вход регулятора 25 управляющий величиной задания расхода сжатого воздуха. При увеличении расхода сырья а кавитационный реактор пропорционально возрастает и расход сжатого воздуха (согласно заданной рецептуре).

Сырье с выхода кавитационного реактора поступает на вход кавитационного дегзэ- тора.

В кавитационном дегазаторе смесь сырья с газами поступает через конфузор 28 в проточный участок 29, где происходит разделение потока. Одна часть потока поступа ет на лопатки 32, где за счет сужения проходного сечения и закручивания скорость потока возрастает, а давление понижается. При достижении величины давления насыщенных паров после лопаток 31 образуется кавитационная каверна, в хвостовой части которой образуется поле микропузырьков. В результате схлопывания микропузырьков возникают поля кумулятивных микроструек, имеющих высокую интенсивность воздействия на нефтепродукт.

Другая часть потока смеси сырья с газами поступает на суперкавитирующие лопатки 37, за которыми также возникает каверна, причем последняя взаимодействует с каверной, образованной лопатками 32. Ввиду равнонаправленного закручивания потоков происходит взаимное проникновение кавитационных микроструек и их ударное взаимодействие. Кроме того, наблюдается взаимодействие микровихрей. Суммарная каверна характеризуется высокой интенсивностью образования кавитационных пузырьков, микроструек и микровихрей.

Через патрубок 31, внутреннюю полость кронштейна 34 и полую ступицу 33 газовая фаза из каверн, образованная за лопатками 32 и 27, отводится вакуумнасо- сом43..

В хвостовом части суммарной каверны происходит интенсивная дегазация, деаэрация сырья. Расход газовой фазы в трубопроводе 35 контролируется датчиком расхода 39. Выходной сигнал датчика 39 через регулятор 40 управляет регулирующим клапаном 41, стабилизируя расход газовой фазы из кавитационного дегазатора. Для согласования расходов газовой фазы из дегазатора и сырья на входе в кавитацион- ный дегазатор установлен датчик 42, выход которого заведен на вход регулятора 40 управляющий величиной задания расхода газовой фазы. При увеличении расхода сырья в кавитационный дегазатор пропорционально возрастает и расход газовой фазы из каверны (согласно заданному соотношению).....

С выхода кавитационного дегазатора одна часть потока сырья поступает на выход, а другая часть потока поступает на вход насоса 44. с выхода которого сырье подается на вход кавитационного дегазатора.

Расход сырья, подаваемого насосом 44 на вход кавитационного дегазатора, контролируется датчиком 45. Сигнал датчика 45 поступает на вход регулятора 46, регулирующее воздействие которого поступает на регулирующий клапан 47, управляя величи- ной расхода на выходе насоса 44.

Выход вискозиметра 48. установленного на трубопроводе 38, соединен со входом регулятора 46, корректируя величину задания регулятора 46. Такая схема обеспечива- ет поддержание заданной кратности циркуляции через кавитационный дегазатор для достижения заданной степени удаления азота из продуктов окисления углеводородного сырья.

В описываемом способе увеличение продолжительности кавитационной дегазации осуществляют циркуляцией продуктов окисления насосом 44. т.е. подачей насосом части сырья с выхода реактора на его вход. Зависимость, связывающая величину вязкости продукта окисления и продолжительность кавитационной дегазации (при постоянной интенсивности воздействия имеет экстремум (максимум), который до- стирается при кратности циркуляции равной 1,5-6. Это соотношение может изменяться в широком диапазоне и поддерживаться на требуемом уровне с помощью регулятора 46.

Ниже приводятся примеры конкретного выполнения.

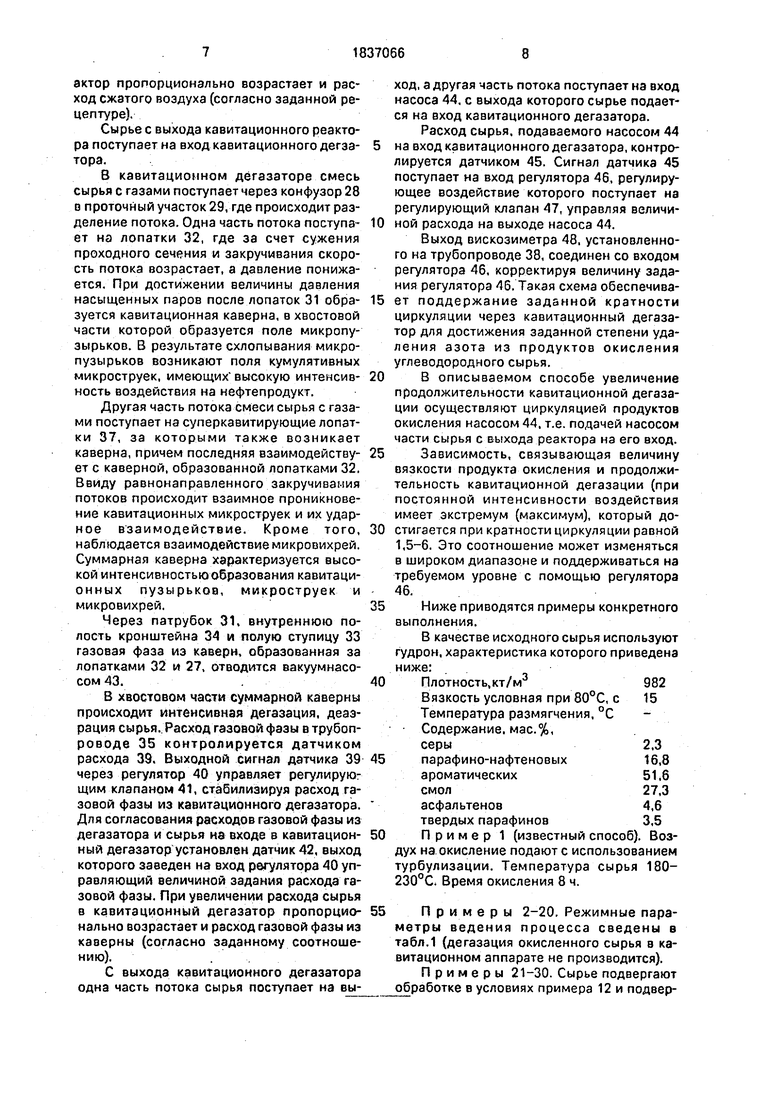

В качестве исходного сырья используют гудрон, характеристика которого приведена ниже:

Плотность, кт/м3982

Вязкость условная при 80°С, с 15 Температура размягчения, °С - Содержание, мас.%, серы2,3

парафино-нафтеновых16,8

ароматических51,6

смол27,3

асфальтенов4,6

твердых парафинов3,5

Пример (известный способ). Воздух на окисление подают с использованием турбулизации. Температура сырья 180- 230°С Время окисления 8 ч.

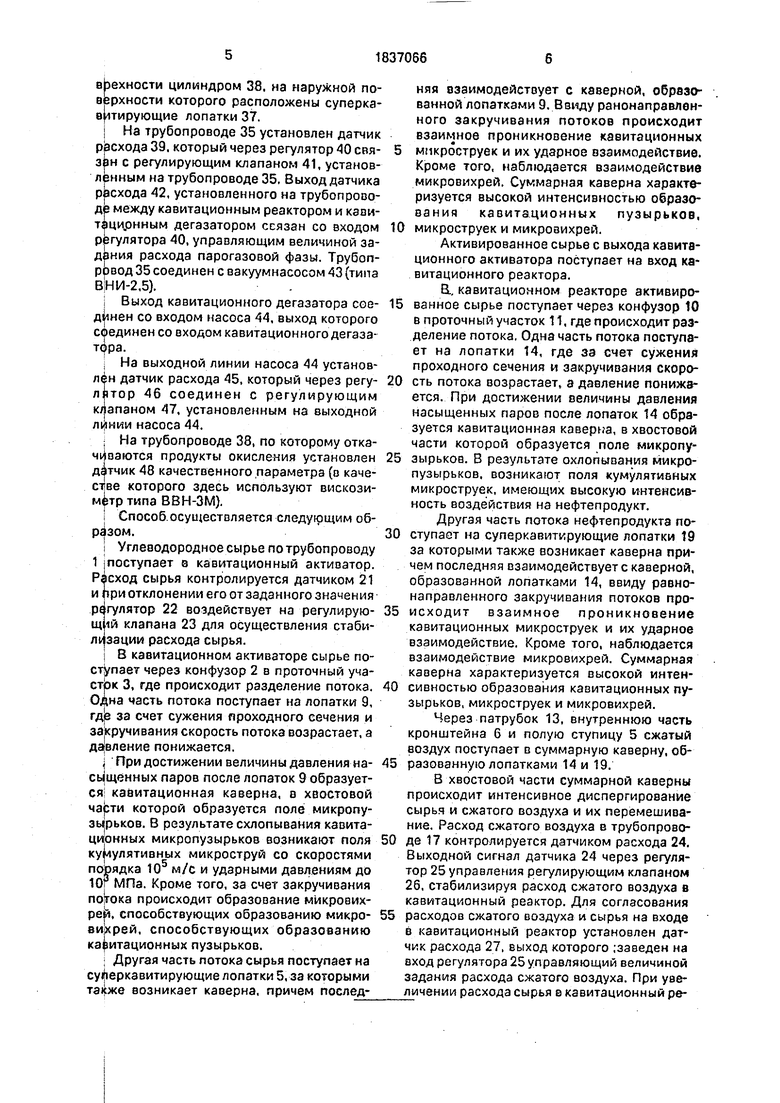

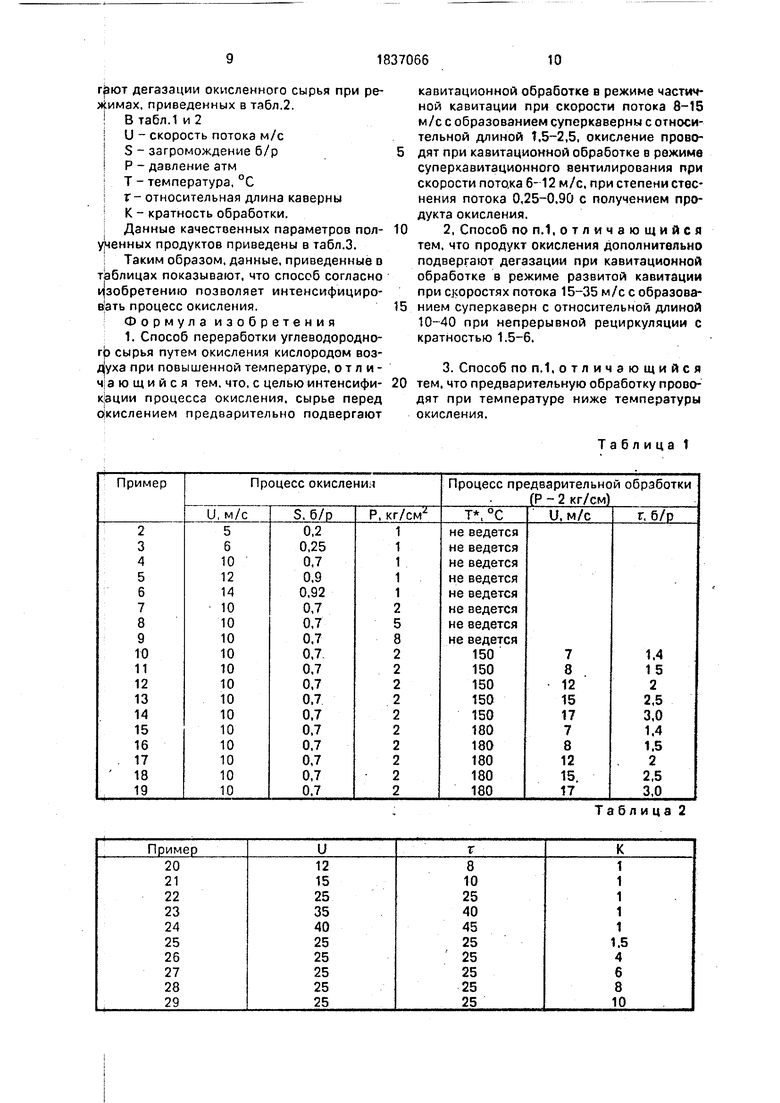

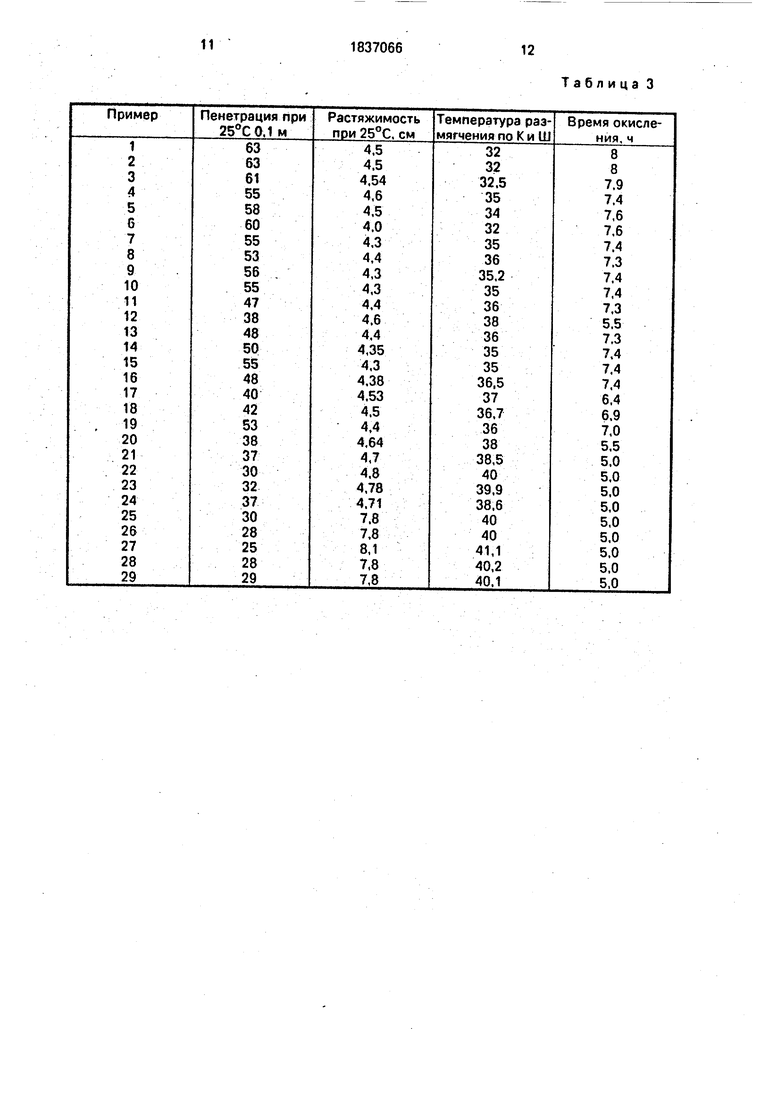

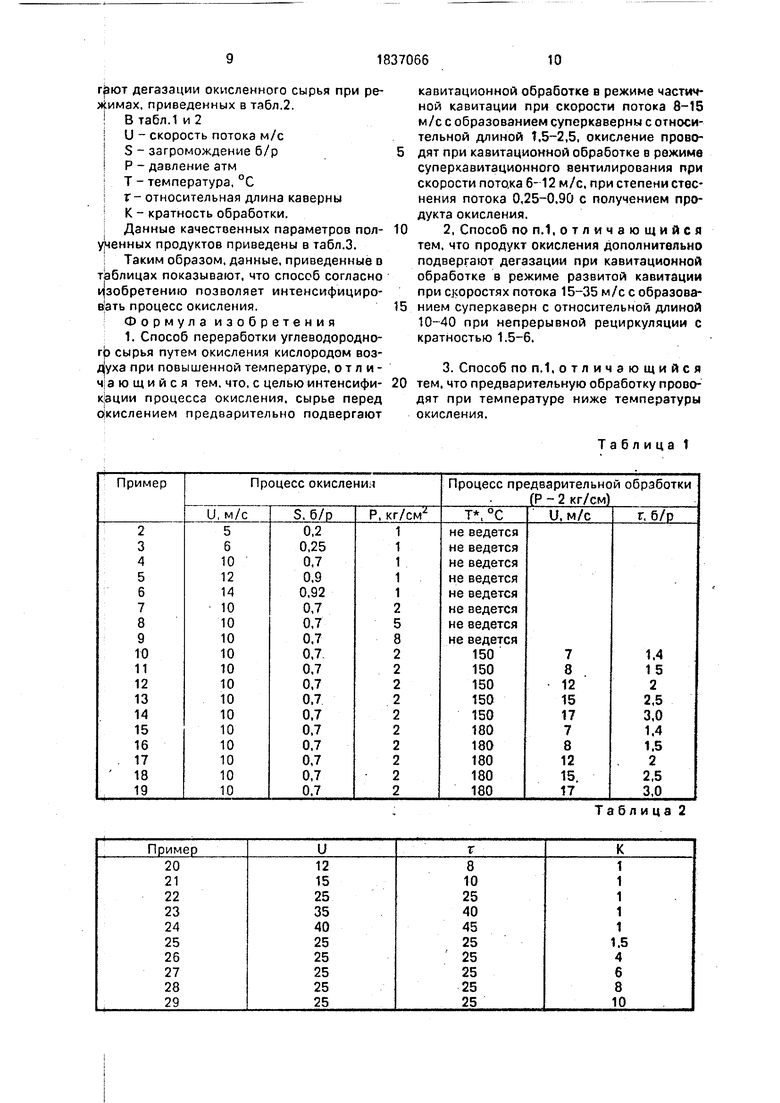

5 Примеры 2-20. Режимные параметры ведения процесса сведены в табл.1 (дегазация окисленного сырья в кавитационном аппарате не производится).

Примеры 21-30. Сырье подвергают обработке в условиях примера 12 и подверфют дегазации окисленного сырья при режимах, приведенных в табл.2.

В табл.1 и 2

U - скорость потока м/с

S - загромождение б/р

Р - давление атм

Т - температура, °С

г- относительная длина каверны

К - кратность обработки.

Данные качественных параметров полученных продуктов приведены в табл.3.

Таким образом, данные, приведенные в таблицах показывают, что способ согласно изобретению позволяет интенсифицировать процесс окисления.

Формула изобретения

1. Способ переработки углеводородно- ф сырья путем окисления кислородом воз- д|уха при повышенной температуре, о т л и - ч|ающийся тем. что, с целью интенсифи- фции процесса окисления, сырье перед фислением предварительно подвергают

кавитационной обработке в режиме частичной кавитации при скорости потока 8-15 м/с с образованием суперкаверны с относительной длиной 1,5-2,5, окисление проводят при кавитационной обработке в режиме суперкавитационного вентилирования при скорости потцка 6-12 м/с, при степени стеснения потока 0,25-0,90 с получением продукта окисления.

2, Способ по п.1, отличающийся тем, что продукт окисления дополнительно подвергают дегазации при кавитационной обработке в режиме развитой кавитации при скоростях потока 15-35 м/с с образованием суперкаверн с относительной длиной 10-40 при непрерывной рециркуляции с кратностью 1.5-6.

3. Способ по п.1,отличающийся тем. что предварительную обработку проводят при температуре ниже температуры

окисления.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ввода депрессорных присадок | 1988 |

|

SU1664815A1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| Способ получения эпоксидных связующих | 1988 |

|

SU1647009A1 |

| Установка для окисления нефтепродуктов | 1991 |

|

SU1792342A3 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| Устройство для крашения длинномерных волокнистых материалов | 1987 |

|

SU1444421A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| Смеситель | 1988 |

|

SU1558448A1 |

| Способ диспергирования каолина | 1988 |

|

SU1590135A1 |

Использование: нефтехимия. Сущность: углеводородное сырье подвергают кавитационной обработке в режиме частичной кавитации при скорости потока 8-15 м/с с образованием суперкаверны с относительной длиной 1,5-2,5, затем окислению при кавитационной обработке в режиме супер- кавитационного вентилирования при скорости потока 6-12 м/с, при степени стеснения потока 0.25-0,9 с получением продукта окисления. Продукт окисления возможно подвергать дополнительно дегазации при кавитационной обработке в режиме развитой кавитации при скоростях потока 15-35 м/с с образованием суперкзверн с относительной длиной 10-40 при непрерывной рециркуляции с кратностью 1.5-6. 2 з.п.ф-лы, 3 табл., 1 ил. (Л

Таблица 2

Таблица 3

1837066

Авторы

Даты

1993-08-30—Публикация

1990-07-25—Подача