Изобретение относится к комбинированным методам обработки, сочетающим меха- ничедкое и электрохимическое воздействие на обрабатываемую заготовку.

Целью изобретения является повышение производительности обработки путем обеспечения режима шлифования с наименьшей твердостью обрабатываемой поверхности заготовки за счет автоматического выбора напряжения.

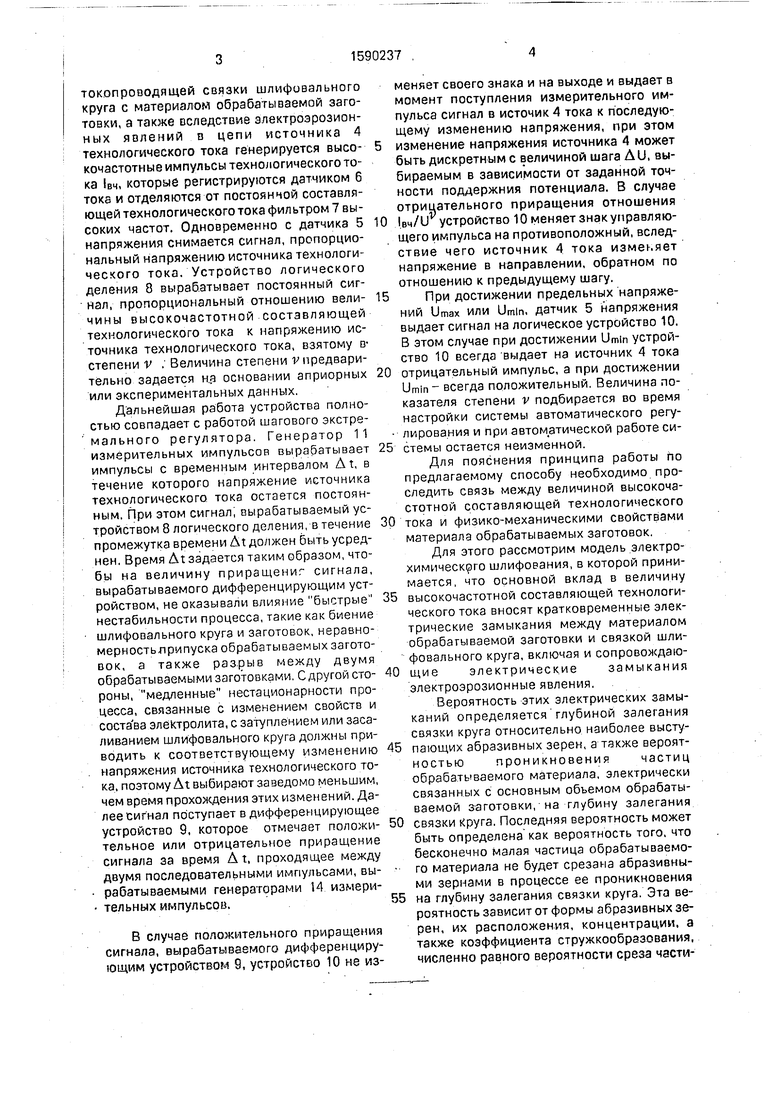

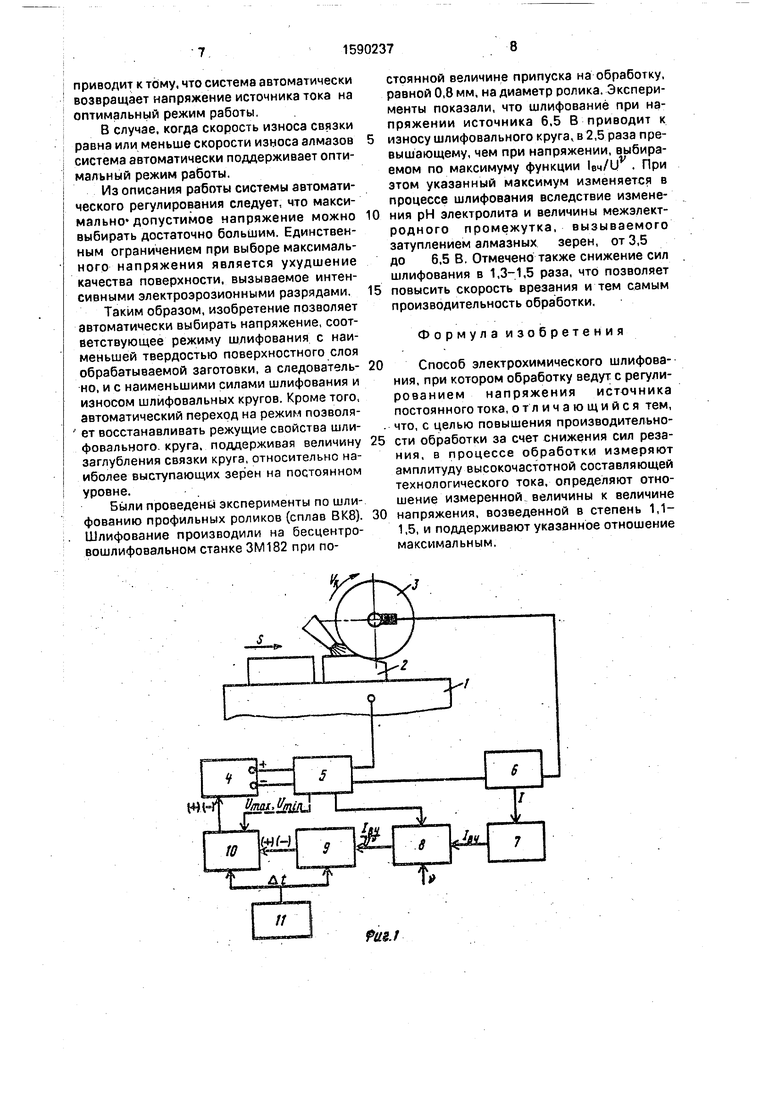

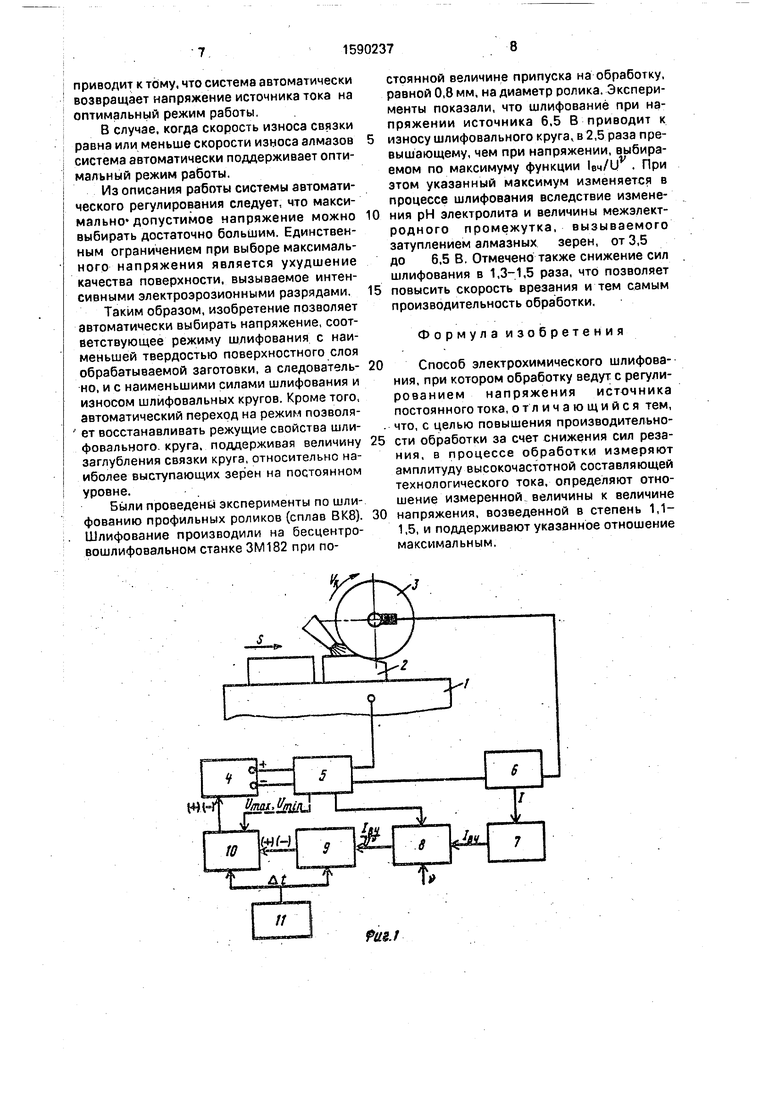

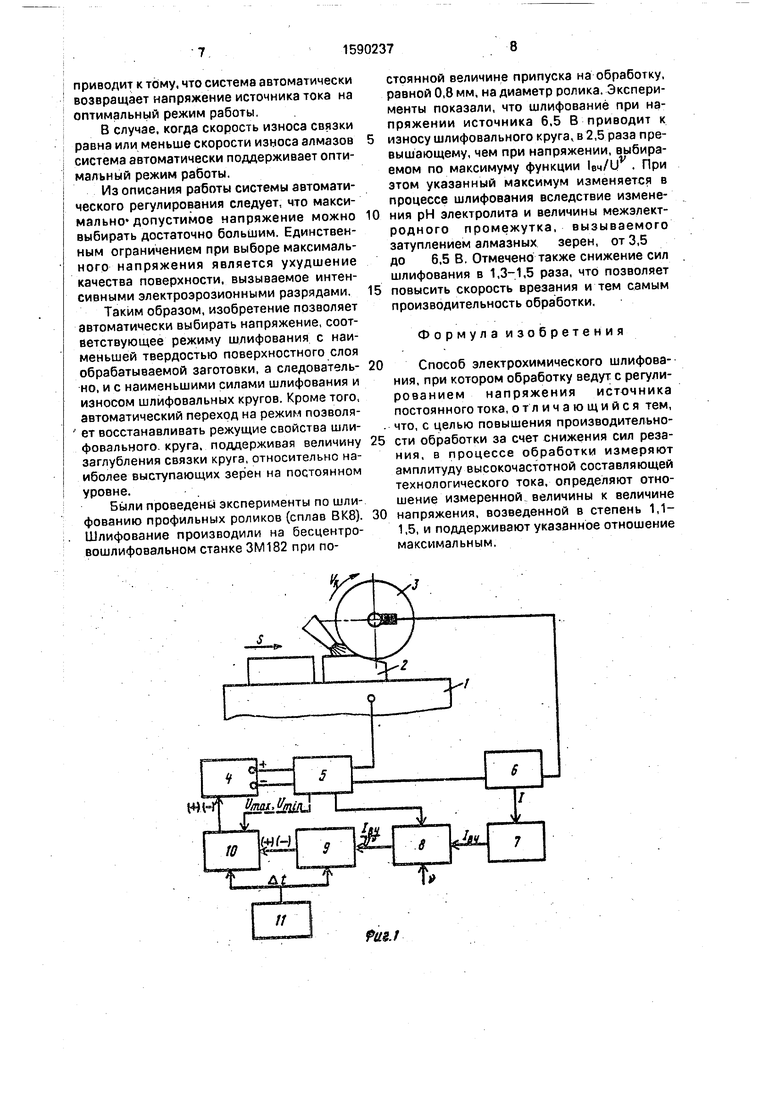

На фиг. 1 представлено устройство для реализации способа; на фиг. 2 дан график

зависимости- отУ 1вч-высокочастотная

составляющая технологического тока; U - напряжение источника технологического тока; V- величина степени, которая в зависимости от обрабатываемого материала выбирается в пределах 1.1-1.5).

Устройство содержит рабочий стол 1, на котором закреплена заготовка 2, шлифовальный круг 3, регулируемь1й источник 4 технологического тока, датчики напряжения 5 и тока 6, фильтр 7 высоких частот, устройство 8 логического деления, дифференцирующее устройство 9, логическое распределительное устройство 10 и генератор 11 импульсов.

Устройство представляет собой шаговый релейный экстремальный регулятор, в котором воздействие на объект вырабатывается в равноотстоящие промежутки времени в виде импульсов, параметры которых зависят от результатов действия управляющих импульсов на предыдущем шаге.

Способ осуществляется следующим образом.

В процессе шлифования алмазным кругом 3 заготовки 2 в результате кратковременных электрических контактов

сл о о

N5 СО

VJ

токопроводящей связки шлифовального круга с материалом обрабатываемой заготовки, а также вследствие электроэрозион- ных явлений в цепи источника 4 технологического тока генерируется высокочастотные импульсы технологического тока 1вч, которые регистрируются датчиком 6 тока и отделяются от постоянной составляющей технологического тока фильтром 7 высоких частот. Одновременно с датчика 5 напряжения снимается сигнал, пропорциональный напряжению источника технологического тока. Устройство логического деления 8 вырабатывает постоянный сигнал, пропорциональный отношению величины высокочастотной составляющей технологического тока к напряжению ис- точника технологического тока, взятому в- степени V ; Величина степени v предварительно задается нэ основании априорных или экспериментальных данных.

дальнейшая работа устройства полностью совпадает с работой шагового экстремального регулятора. Генератор 11 измерительных импульсов вырабатьпзает импульсы с временным интервалом At, в течение которого напряжение источника технологического тока остается постоянным. При этом сигнал; вырабатываемый устройством 8 логического деления, в течение промежутка времени Дх должен быть усреднен. Время At задается таким образом, чтобы на величину приращениг сигнала, вырабатываемого дифференцирующим устройством, не оказывали влияние быстрые нестабильности процесса, такие как биение

шлифовального круга и заготовок, неравно- мерностьприпуска обрабатываемых загото- вок, а также раз.рыв между двумя обрабатываемыми заготовками, С другой стороны, медленные нестационарности процесса, связанные с изменением свойств и соста ва электролита, с затуплением или засаливанием шлифовального круга должны приводить к соответствующему изменению напряжения источника технологического то- ка, поэтому At выбирают заведома меньшим, чем время прохояедения этих изменений. Далее сигнал поступает в дифференцирующее устройство 9, которое отмечает положительное или отрицательное приращение сигнала за время At, проходящее между двумя последовательными импульсами, вы. рабатываемыми генераторами 14 измери- . тельных импульсов.

В случае положительного приращения сигнала, вырабатываемого дифференцирующим устройством 9, устройство 10 не из

меняет своего знака и на выходе и выдает в момент поступления измерительного импульса сигнал в ИСТОЧИК4 тока к последующему изменению напряжения, при этом

изменение напряжения источника 4 может быть дискретным с величиной шага АU, выбираемым в зависимости от заданной точности поддержния потенциала. В случае отрицательного приращения отношения

0 1вч/и устройство 10 меняет знак управляющего импульса на противоположный, вслед- ствие чего источник 4 тока изменяет напряжение в направлении, обратном по отношению к предыдущему шагу.

5 При достижении предельных напряжений Umax или Umin, датчик 5 напряжения выдает сигнал на логическое устройство 10. В этом случае при достижении Umin устройство 10 всегда выдает на источник 4 тока

0 отрицательный импульс, а при достижении Umin- всегда положительный. Величина по- казателя степени v подбирается во время настройки системы автоматического регулирования и при автоматической работе си- 25 стемы остается неизменной.

Для пояснения принципа работы по предлагаемому способу необходимо проследить связь между величиной высокочастотной составляющей технологического 30 тока и физико-механическими свойствами материала обрабатываемых заготовок.

Для этого рассмотрим модель электро- химическфго шлифования, в которой принимается, что основной вклад в величину 35 высокочастотной составляющей технологического тока вносят кратковременные электрические замыкания между материалом обрабатываемой заготовки и связкой шлифовального круга, включая и сопровождаю- 40 щие электрические замыкания электроэрозионные явления.

Вероятность этих электрических замыканий определяется глубиной залегания связки круга относительно наиболее высту- 45 пающих абразивных зерен, а также вероятностью проникновения частиц обрабатываемого материала, электрически связанных с основным объемом обрабатываемой з-аготовки, на глубину залегания 50 связки Круга. Последняя вероятность может быть определена как вероятность того, что бесконечно малая частица обрабатываемого материала не будет срезана абразивными зернами в процессе ее проникновения

55 на глубину залегания связки круга. Эта вероятность зависит от формы абразивных зерен, их расположения, концентрации, а также коэффициента стружкообразования, численно равного вероятности среза частицы материала при ее встрече с абразивным зерном,

В то же время существует связь между коэффициентом стружкообразования и пластическими свойствами обрабатываемого материала. Так для хрупких и твердых материалов коэффициент стружкообразования близок единице, а при обработке пластических и вязких материалов коэффициент стружкообразования в зависимости от тол- щины слоя, срезаемого единичным зерном, может изменяться от 0,2 до 0,8. Та часть материала срезаемого слоя, которая не удаляется в стружку, вытесняется абразивным зерном в стороны, образуя нааалы по бокам царапины,

Таким образом, увеличение пластичности обрабатываемого материала в результате действия адсорбционных и химикомеханиче- ских эффектов приводит к увеличению веро- ятности электрических замыканий между обрабатываемым материалом и связкой шлифовального круга.

Поэтому при электрохимическом шлифовании величина высокочастотной составляю- щей технологического тока непосредственно связана с величиной коэффициента стружкообразования, который отражает пластические свойства обрабатываемого материала. Вследствие этого при обработке сплавов типа ВК8, Р18 и других твердых материалов оптимальное напряжение, при котором происходит пластифицирование сплава и снижение его твердости, может быть найдено по вероятности возникновения электрических замы- каний, что отражается на величине высокочастотной составляющей технологического тока,

В общей случае величина высокочастотной составляющей технологического тока зависит не только от вероятности возникновения электрических замыканий, но и от ве- личины тока короткого замыкания источника технологического тока, который в свою очередь зависит от емкостного или индукционного характера внутреннего сопротивления технологического тока. Вследствие этого, для выявления режима, при котором происходит пластифицирование сплава, следует в качестве параметра регу- лирования взять не величину высокочастотной составляющей технологического тока, а ее отношение к величине технологического напряжения. Кроме того, надо учитывать, что с увеличением напряжения повышается вероятность электрических пробоев электролитов, которые также вносят свой вклад в величину высокочастотной составляющей. Вследствие этого в качестве параметра регулирования выбрано отношение величины высокочастотной составляющей технологического тока к величине техналогического напряжения, возведенного в степень V. Ве- личину V выбирают в зависимости от обрабатываемого материала в диапазоне 1,1-1,5. При этом для твердых и хрупких материалов берут значение, близкое к 1,1, а для пластичных материалов значение v может достигать 1,5.

На фиг. 2 показаны графики величины 1вч/и при различных значениях показателя степени v в зависимости от величины технологического напряжения, при шлифовании образцов ВКЗ в электролите (8% NaNOs + 2% NaNOa + вода) кругом А1А зернистостью 163/125 и концентрацией 100% при Скорости врезания 10 мм/мин.

Из графиков видно, что максимума функции 1вч/и не существует, В то же время длят наблюдается четко выраженный максимум при напряжении 4,5 В. Вместе с тем наблюдается увеличение величины 1вч/и при напряжениях 10-12 В, связанное с электроэрозионными явлениями. Для v 2 максимум функции (вч/u становится более отчетливым, а рост функции в интервале напряжений 10-12 В с увеличением напряжения не наблюдается. Тем не менее выбор geличиныv больше 1,1-1,5 может приводить к смещению максимума функции 1вч/и в сторону меньших напряжений по отноше-. нию к напряжению, при котором максимальна вероятностьзлектрическихзамыканий. Вследствие этого указанный диапазон V следует считать оптимальным.

При длительной работе по предлагаемому способу возможны следующие случаи. Если скорость износа алмазных зерен превышает скорость износа связки шлифовального круга, то с течением времени глубина залегания связки может уменьшаться. В этом случае влияние коэффициента стружкообразования на величину высокочастотной составляющей также уменьшается, В то же время, из-за уменьшения межэлектродного зазора, вероятность электроэрозионных явлений возрастает, что приводит к автоматическому переходу системы с режима работы на оптимальном напряжении на режим работы с максимально допустимым напряжением вследствие исчезновения максимума на кривой функции 1зч/и от напряжения. При этом в результате воздействия на связку круга интенсивных эрозионных явлений, протекающих при больших напряжениях, скорость износа связки возрастает, вследствие чего увеличивается глубина ее залегания. Последнее

приводит к тбму. что система автоматически возвращает напряжение источника тока на оптимальный режим работы.

В случае, когда скорость износа связки равна или меньше скорости износа алмазов система автоматически поддерживает оптимальный режим работы.

Из описания работы системы автоматического регулирования следует, что максимально допустимое напряжение можно выбирать достаточно большим. Единственным ограничением при выборе максимального напряжения является ухудшение качества поверхности, вызываемое интенсивными электрозрозионными разрядами. Таким образом, изобретение позволяет автоматически выбирать напряжение, соответствующее режиму шлифования с наименьшей твердостью поверхностного слоя обрабатываемой заготовки, а следовательно, и с наименьшими силами шлифования и износом шлифовальных кругов. Кроме того, автоматический переход на режим позволя- ет восстанавливать режущие свойства шлифовального, круга, поддерживая величину заглубления связки круга, относительно наиболее выступающих зерен на постоянном

уровне.

Были проведенЬ эксперименты по шлифованию профильных роликов (сплав ВК8) Шлифование производили на бесцентро- вошлифовальном станке ЗМ182 при постоянной величине припуска на обработку, равной 0,8 мм, на диаметр ролика. Эксперименты показали, что шлифование при напряжении источника 6,5 В приводит к износу шлифовального круга в2,5 раза превышающему, чем при напряжении, выбираемом по максимуму функции Un/U . При зтом указанный максимум изменяется в процессе шлифования вследствие изменения рН электролита и величины межэлектродного промежутка, вызываемого затуплением алмазных зерен, от 3,5 до 6,5 В. Отмечено также снижение сил шлифования в 1,3-.1,5 раза, что позволяет повысить скорость врезания и тем самым производительность обработки.

Формулаизобретения

Способ электрохимического шлифования, при котором обработку ведут с регулированием напряжения источника постоянного тока, отличающийся тем, . что, с целью повышения производительно- 5 сти обработки за счет снижения сил резания, в процессе обработки измеряют амплитуду высокочастотной составляющей технологического тока, определяют отношение измеренной, величины к величине напряжения, возведенной в степень 1,10

5

0

30

rial I t// i/TN4 irifn .«-- --,-,-

1,5, и поддерживают указанное отношение максимальным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2013 |

|

RU2553779C2 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ комбинированной правки абразивных кругов и устройство для его осуществления | 1986 |

|

SU1355393A1 |

| Способ электроэрозионного формирования радиусного профиля на алмазно-шлифовальном круге | 2021 |

|

RU2776570C1 |

| Способ повышения точности и производительности круглого наружного шлифования | 2015 |

|

RU2621495C1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ управления абразивно-электроэрозионной обработкой | 1979 |

|

SU872164A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

Изобретение относится к комбинированным методам обработки, сочетающими механическое и электрохимическое воздействие на обрабатываемую заготовку. Целью изобретения является повышение производительности за счет оптимизации режимов обработки круга. Процесс осуществляют с регулированием напряжения источника постоянного тока. При этом напряжение периодически изменяют, регистрируя при этом изменение отношения величины высокочастотной составляющей технологического тока к величине напряжения источника, возведенного в 1,1-1,5 степень, величину которой предварительно выбирают в зависимости от свойств обрабатываемого материала. В процессе шлифования указанное отношение поддерживают максимальным на диапазоне регулирования источника постоянного тока. 2 ил.

//

fU3J

1234 5618В 10 Фиг.2

| Гродзинский Э.Я, и Зубатова Л.С | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Станкоинструмент, 1982,М53 | |||

| с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-09-07—Публикация

1987-11-24—Подача