Изобретение относится к электрохимическим методам обработки и может быть использовано при электрохимической абразивной обработке детали токопроводящим кругом с его одновременной очисткой и правкой.

Через токопроводящий абразивный круг (на металлической связке) подается электрический ток. В зону контакта абразивного круга и обрабатываемой детали подается электролит, который является проводником электрического тока, а также выполняет функции СОЖ (смазывающе-охлаждающей жидкости). В качестве электролита используют водные растворы нейтральных солей. За счет протекания электрического тока и электрохимического растворения материала заготовки, снижается работа абразивных зерен режущего инструмента, образуются оксидные пленки, снижающие адгезию материала, за счет чего снижается износ круга. В то же время при обработке на малых скоростях рабочей подачи ухудшается точность обработки, с увеличением скорости резания металлическая стружка не успевает удалиться из межэлектродного зазора, происходят короткие замыкания, увеличивается доля электроэрозионной и электроконтактной составляющей, что приводит к ухудшению стабильности процесса обработки и снижению качества поверхностного слоя обрабатываемой детали.

Известен способ обработки деталей шлифовальным кругом, при котором в качестве инструмента для очистки используют бруски из неметаллического материала (песчаника, известняка, пемзы) (см. Попов С.А., Малевский Н.П., Терещенко Л.М. Алмазно-абразивная обработка металлов и твердых сплавов. М.: Машиностроение, 1977, 263 с.). К причинам, препятствующим достижению указанного ниже технического результата, при использовании известного способа, относится то, что эффект от очистки снижается, поскольку чем дальше от условной наружной поверхности круга расположены абразивные зерна шлифовального круга, тем ниже степень их очистки.

Известен также способ очистки (А.С. № 1775282 СССР, МКИ В24В 53/007. Способ чистки абразивных инструментов / Опубл. 15.11.92, БИ 42), заключающийся в воздействии на рабочую поверхность шлифовального круга инструментом для очистки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных способов очистки, относится низкая эффективность удаления материала заготовки в межзеренных промежутках шлифовального круга и высокий размерный износ инструмента для очистки.

Известно, что для очистки круга от засаливания используется катодный метод, использующий дополнительный электрод для очистки, устанавливаемый на станке электрохимического абразивного шлифования. Очистка происходит при обратной полярности (А.С.СССР № 445551, МПК В23Р 1/04, Способ электрохимической правки шлифовальных кругов, опубл.1974 г.).

Недостатком известного способа является сложность поддержания постоянной высокой режущей способности круга.

Известен также способ электрохимической абразивной обработки токопроводящим кругом с одновременной правкой последнего, использующий электрофизикохимическое воздействие на обрабатываемую деталь в зоне ее контакта с кругом и на круг в зоне его электрического контакта с правящим электродом, с регулированием процессов обработки и правки путем изменения электрических параметров, причем для обработки и правки используют один источник питания, образующий замкнутую электрическую цепь: деталь - круг - правящий электрод, а регулирование осуществляют путем изменения величины межэлектродного зазора между кругом и правящим электродом (А.С. СССР № 916211, МКИ В23В 1/08. Опубл. 30.03.82. Бюл. №12).

Недостатком данного способа является малая производительность, так как при смене детали электрическая цепь разрывается и независимый процесс правки круга останавливается.

Наиболее близким к заявляемому техническому решению является способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке в среде электролита с использованием дополнительного электрода для удаления загрязнений с рабочей поверхности шлифовального круга электрохимическим способом (RU № 2224626 С2). При этом электролит подают в зону обработки навстречу движению круга со стороны необработанной поверхности заготовки под давлением, превышающим давление, создаваемое встречным вращением круга на величину, обеспечивающую обтекание круга электролитом со стороны обработанной поверхности в течение времени, ограниченного выходом его из зоны обработки, определяющего длительность импульса, а паузы между подачами электролита регулируют по времени полного удаления загрязненного в течение импульса продуктами обработки электролита.

Недостатком известных способов шлифования является низкая надежность процесса обработки деталей из-за вероятности превышения допустимой температуры резания при их обработке.

Задача изобретения заключается в обеспечении допустимого для данного материала диапазона температур резания за счет поддержания заданных режущих свойств рабочей поверхности шлифовального круга на токопроводящей связке.

Техническим результатом изобретения является обеспечение стабильности процесса электрохимической абразивной обработки и повышение качества обработанной поверхности за счет устранения прижогов.

Технический результат предлагаемого изобретения достигается за счет того, что в способе электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке в среде электролита с использованием дополнительного электрода для удаления электрохимическим способом с рабочей поверхности шлифовального круга загрязнений, в отличие от прототипа, сначала определяют номинальную величину тока обработки детали при чистом шлифовальном круге Iном.обр., затем определяют максимально допустимое значение тока обработки Iмакс.обр., за пределами которого температура в зоне резания превышает допустимое значение для материала обрабатываемой детали, а в процессе обработки детали измеряют текущие значения тока обработки Iтек.обр. и при приближении значений текущего тока обработки Iтек.обр. к величине максимально допустимого тока обработки Iмакс.обр. в пределах (0,8-0,9)·Iмакс.обр. производят удаление загрязнений с рабочей поверхности шлифовального круга до достижения величины текущего значения тока обработки, не превышающей номинальную величину тока обработки.

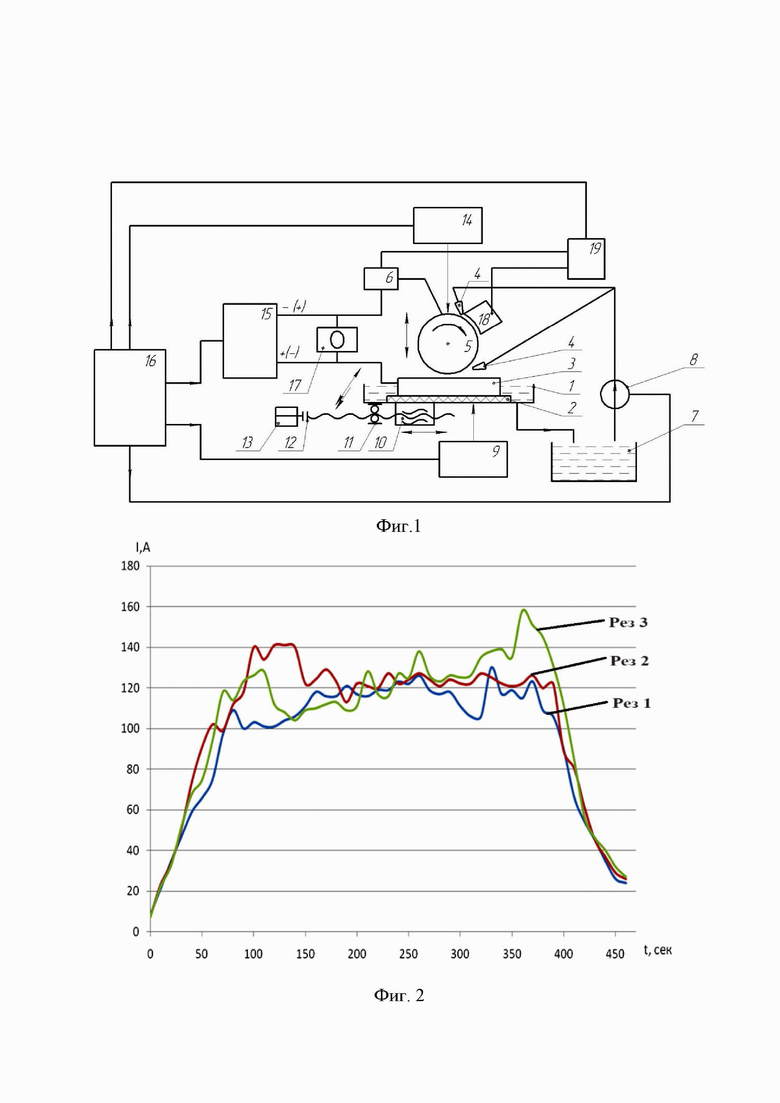

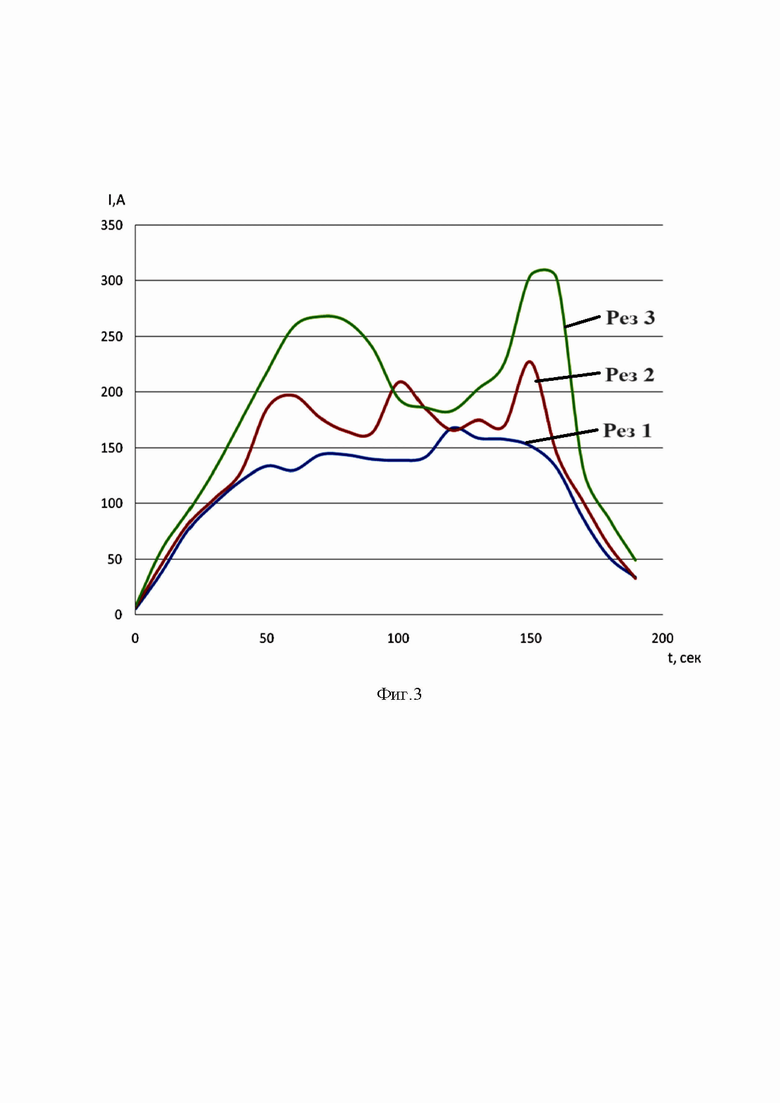

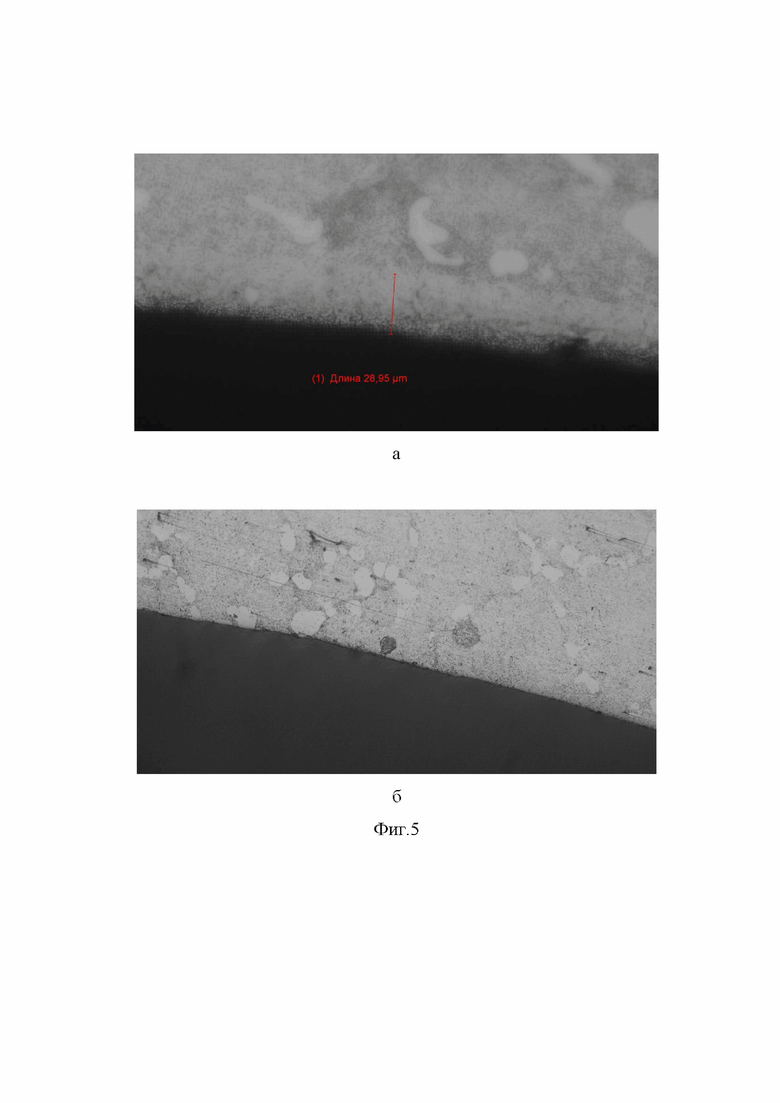

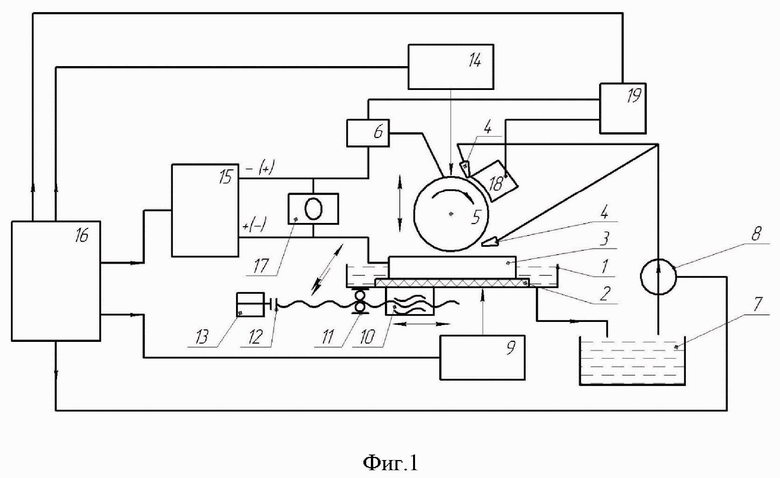

На фиг. 1 приведена схема реализации способа, где: 1 - рабочий стол-ванна, 2 - изолятор, 3 - обрабатываемая деталь, 4 - сопло для подачи электролита, 5 - шлифовальный круг, 6 - щеточный узел, 7 - гидростанция, 8 - насос для подачи электролита, 9 - привод подачи рабочего стола- ванны, 10 - передача винт-гайка, 11 - подшипниковая опора, 12 - муфта, 13 - электродвигатель, 14 - привод подачи шлифовального круга, 15 - источник технологического тока, 16 - система управления, 17 - осциллограф, 18 - дополнительный электрод, 19 - дополнительный источник питания. (Стрелками обозначены направления движения шлифовального круга и рабочих органов шлифовального станка). На фиг. 2 показаны зависимости тока от степени засаленности абразивного круга при скорости рабочей подачи 20 мм/мин. На фиг. 4 показаны поверхности шлифовального круга: фиг. 4а - с засалинной поверхностью; фиг. 4б - после очистки дополнительным электродом. На фиг. 5 представлены фотографии микрошлифов поверхностного слоя материала обработанных образцов после шлифования без очистки шлифовального круга (фиг. 5а) и с очисткой по предлагаемому способу (фиг. 5б).

Способ осуществляется следующим образом. На рабочий стол-ванну 1 (фиг.1) через изолятор 2 закрепляют обрабатываемую деталь 3, через сопла для подачи электролита 4 в зону обработки детали 3 шлифовальным кругом 5 и зону очистки шлифовального круга 5 подают электролит из гидростанции 7 посредством насоса 8. Включают привод подачи рабочего стола- ванны 9, приводят в действие передачу винт-гайка 10, имеющую подшипниковую опору 11 и получающую вращательное движение через муфту 12 от электродвигателя 13. Включают привод подачи шлифовального круга 14, приводящий во вращательное движение шлифовальный круг 5, включают источник технологического тока 15, систему управления 16 с осциллографом 17 и начинают обработку детали 3. При этом вначале на детали 3 с испытуемым материалом определяют номинальную величину тока обработки детали при чистом шлифовальном круге Iном.обр. Затем деталь 3 подвергают пробной обработке абразивным кругом 5, измеряют температуру в зоне резания и определяют максимально допустимое значение тока обработки Iмакс.обр., за пределами которого температура в зоне резания превышает допустимую для данного материала. После определения Iмакс.обр., обрабатываемую текущую деталь 3 закрепляют на рабочем столе-ванне 1, задают исходное Iном.обр. и максимальное Iмакс.обр. значения токов обработки, производят замеры текущих значений тока обработки Iтек.обр. и при приближении значений текущего тока обработки Iтек.обр. к величине максимально допустимого тока обработки Iмакс.обр. в пределах (0,8-0,9)·Iмакс.обр. производят удаление загрязнений с рабочей поверхности шлифовального круга 5 до достижения величины текущего значения тока обработки.

Для удаления загрязнений с поверхности шлифовального круга 5 используется дополнительный электрод 18. Удаление загрязнений с рабочей поверхности шлифовального круга 5 дополнительным электродом 18 производится электрохимическим способом с использованием дополнительного источника питания 19.

Были проведены следующие исследования.

В качестве обрабатываемых деталей использовались образцы из жаропрочного интерметаллидного сплава на никелевой основе ВКНА-1В, жаропрочных сплавах ЖС6У, ЖС32.

Разработка и отработка технологических режимов велась на плоскошлифовальном станке Napomar RP 0200 М1, который был модернизирован для возможности абразивного электрохимического шлифования (АЭХШ). Станок был укомплектован источником технологического тока «Пульсар СМАРТ 1000/12».

Запись электрических параметров производилось при помощи цифрового осциллографа RIGOL - DS 1104 Z. Контроль точности изготовления пазов в образце проводили с помощью набора щупов и оптическим методом с помощью микроскопа. Состояние поверхностного слоя контролировалось с помощью люминесцентного контроля ЛЮМ-1. Состояние поверхности алмазного круга контролировалась с помощью цифрового микроскопа «Микмед 5.0». Качество обработанной поверхности оценивалось путем измерения шероховатости поверхности на приборе «Профилометр Т-500» и изучения поверхностного слоя с использованием металлографического микроскопа «Olympus Gx51» с соответствующим программным обеспечением.

Пример 1. Исследовалось АЭХШ образцов деталей из жаропрочного интерметаллидного сплава на никелевой основе ВКНА-1В с рабочей скоростью подачи 20 мм/мин, ширина 1,5 мм, длина паза 170 мм, напряжение 7..9 В, скорость рабочей подачи 20…40 мм/мин, обработка происходила в среде специально подобранного электролита 6% NaNO3, 0,5% NaNO2, 0,5% Na2CO3, 2% глицерина, алмазным кругом на металлической связке А1А, 200х1,2х51х5, АС20, 160/125, 100, М2-02575. Вначале определили номинальную величину тока обработки детали при чистом шлифовальном круге (Iном.обр.=86 А). После этого определили максимально допустимое значение тока обработки (Iмакс.обр.=114 А) (фиг.2), за пределами которого температура в зоне резания превышала допустимое значение для материала обрабатываемой детали (Тдоп=810°С). В процессе обработки детали измеряли текущие значения тока обработки (Iтек.обр. составлял величины от 78 А до 84 А). При приближении значений текущего тока обработки Iтек.обр. к величине максимально допустимого тока обработки Iмакс.обр. в пределах (0,8 - 0,9)·Iмакс.обр. (в диапазоне от 91А до 102А) удаляли загрязнения с рабочей поверхности шлифовального круга до достижения величины текущего значения тока обработки, не превышающей номинальную величину тока обработки.

При этом с увеличением скорости рабочей подачи до 40 мм/мин и глубины шлифования до 5 мм происходила активная адгезия материала заготовки с материалом абразивного круга. В этой связи увеличивались температура в зоне контакта заготовки с режущим инструментом, увеличивалась доля электроэрозионной и электроконтактной составляющей процесса обработки, которая приводила к потере стабильности процесса из-за учащающихся коротких замыканий и неконтролируемому износу абразивного инструмента.

Было выявлено, что имеется прямая зависимость между засаливанием и увеличением величины тока до Iмакс.обр. (фиг.2 и фиг.4).

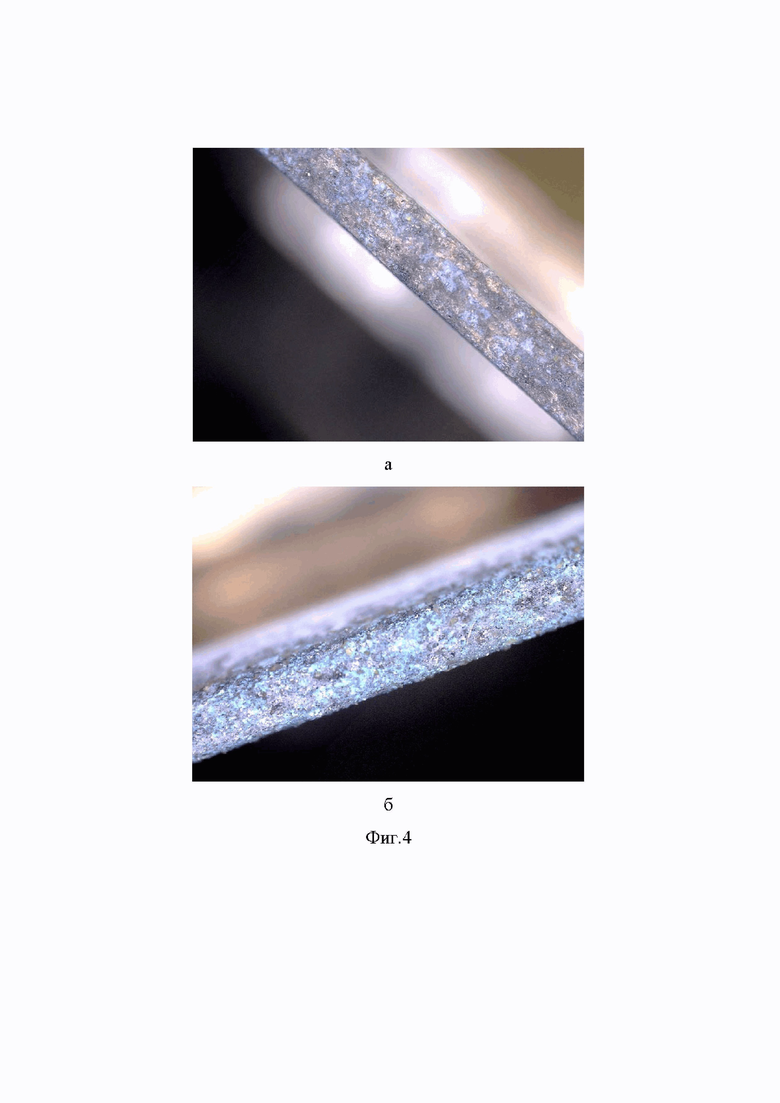

Пример 2. При АЭХШ образцов деталей из жаропрочного сплава ЖС6У с рабочей скоростью подачи 60 мм/ мин, глубина шлифования составляла 5 мм, ширина 1,5 мм, длина паза 170 мм, напряжение 7…9 В, обработка происходила в среде специально подобранного электролита 6% NaNO3, 0,5% NaNO2, 0,5% Na2CO3, 2% глицерина, алмазным кругом на металлической связке А1А, 200х1,2х51х5, АС20, 160/125, 100, М2-02575. С увеличением засаленности круга (фиг. 3), параметры процесса определялись аналогично методики, приведенной в примере 1:

- номинальная величина тока обработки детали при чистом шлифовальном круге (Iном.обр.=62 А);

- максимально допустимое значение тока обработки (Iмакс.обр.=86 А) (фиг.3);

- текущие значения тока обработки (Iтек.обр. составлял величины от 66 А до 72 А).

При приближении значений текущего тока обработки Iтек.обр. к величине максимально допустимого тока обработки Iмакс.обр. в пределах (0,8-0,9)·Iмакс.обр. (в диапазоне от 68А до 74А) удаляли загрязнения с рабочей поверхности шлифовального круга до достижения величины текущего значения тока обработки, не превышающей номинальную величину тока обработки, тем самым избегая появления электроконтактных явлений, что обеспечивало стабильность процесса обработки.

При выходе из указанных диапазонов обработки, интенсифицировались электроэрозионные и электроконтактные явления, стабильность процесса обработки снижалась, качество поверхностного слоя ухудшалось: измененный слой составлял 35 мкм, увеличивалась шероховатость до Ra 3,8 (по сравнению с оптимальным процессом обработки, составляющем Ra 3,2). После очистки падение среднего тока составляло до 70А, термическое влияние в зоне контакта снижалось до 800°С, сокращалась доля электроэрозионного влияния. Ток очистки составлял 10 А, напряжение 15 В, межэлектродный зазор 0,05 мм, время - 2,5 мин. Ток правки составлял 100 А, напряжение 8 В, время - 1 мин.

На фотографиях (фиг. 4) показаны поверхности засаленного (фиг. 4а) и очищенного кругов (фиг. 4б), а на фотографиях на микрошлифов (фиг. 5) показан поверхностный слой обработанных образцов после шлифования без очистки шлифовального круга (фиг. 5а) и с очисткой по предлагаемому способу (фиг. 5б).

Исследования были проведены также на образцах деталей из жаростойкого никелевого сплава ЖС32, показавшие аналогичные результаты (I ном.обр. = 78 А, I макс.обр. = 96 А, I тек.обр. = 69 А - 74 А).

Сравнительные исследования способов шлифования по предлагаемому способу и по способу-прототипу (RU № 2224626 С2), показали, что при шлифовании жаропрочных и труднообрабатываемых сплавов (ВКНА-1В, ЖС6У, ЖС32) по способу-прототипу в ряде случаев (порядка 48-57%) возникают дефекты поверхностного слоя материала обрабатываемых деталей, в основном таких как прижоги в 72-81% случаев, в то время как по предлагаемому способу возникают незначительные дефекты в поверхностном слое материала порядка 9-12% случаев, причем полностью исключаются такие дефекты как прижоги.

Таким образом, предлагаемый способ обеспечивает допустимые для данного материала диапазон температур резания за счет поддержания заданных режущих свойств рабочей поверхности шлифовального круга на токопроводящей связке, что обеспечивает технический результат изобретения - обеспечение стабильности процесса электрохимической абразивной обработки и повышение качества обработанной поверхности за счет устранения прижогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Система для электрохимического абразивного шлифования | 2020 |

|

RU2768103C2 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ С ЕГО ОДНОВРЕМЕННОЙ ПРАВКОЙ | 2004 |

|

RU2268118C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2015 |

|

RU2607060C1 |

Изобретение относится к электрохимическим методам обработки и может быть использовано при электрохимической абразивной обработке детали токопроводящим кругом с его одновременной очисткой и правкой. Техническим результатом изобретения является обеспечение стабильности процесса электрохимической абразивной обработки и повышение качества обработанной поверхности за счет устранения прижогов. В способе электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке в среде электролита с использованием дополнительного электрода для удаления электрохимическим способом с рабочей поверхности шлифовального круга загрязнений сначала определяют номинальную величину тока обработки детали при чистом шлифовальном круге Iном.обр., затем определяют максимально допустимое значение тока обработки Iмакс.обр., за пределами которого температура в зоне резания превышает допустимое значение для материала обрабатываемой детали, а в процессе обработки детали измеряют текущие значения тока обработки Iтек.обр. и при приближении значений текущего тока обработки Iтек.обр. к величине максимально допустимого тока обработки Iмакс.обр. в пределах (0,8-0,9)·Iмакс.обр. производят удаление загрязнений с рабочей поверхности шлифовального круга до достижения величины текущего значения тока обработки, не превышающей номинальную величину тока обработки. 5 ил., 2 пр.

Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке в среде электролита с использованием дополнительного электрода для удаления электрохимическим способом с рабочей поверхности шлифовального круга загрязнений, отличающийся тем, что сначала определяют номинальную величину тока обработки детали при чистом шлифовальном круге Iном.обр., затем определяют максимально допустимое значение тока обработки Iмакс.обр., за пределами которого температура в зоне резания превышает допустимое значение для материала обрабатываемой детали, а в процессе обработки детали измеряют текущие значения тока обработки Iтек.обр. и при приближении значений текущего тока обработки Iтек.обр. к величине максимально допустимого тока обработки Iмакс.обр. в пределах (0,8-0,9)⋅Iмакс.обр. производят удаление загрязнений с рабочей поверхности шлифовального круга до достижения величины текущего значения тока обработки, не превышающей номинальную величину тока обработки.

| СПОСОБ ШЛИФОВАНИЯ ТОКОПРОВОДЯЩИМ КРУГОМ | 2002 |

|

RU2224626C2 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Приспособление для золоудаления в предтопке шахтных топок | 1937 |

|

SU52776A1 |

| US 4013526 A1, 22.03.1977. | |||

Авторы

Даты

2024-07-02—Публикация

2024-04-05—Подача