Изобретение относится к электрофизико-химическим методам обработки и может быть использовано при электрохимическом абразивном шлифовании деталей токопроводящим кругом с его одновременной очисткой.

Обработку ведут в среде токопроводящей жидкости - электролита, который является как проводником электрического тока, так и смазывающе-охлаждающей жидкостью. В качестве электролита используются водные растворы нейтральных солей. Обрабатываемая деталь подключается к положительному полюсу и является анодом, а режущий инструмент - к отрицательному, является катодом, помимо резания абразивными зернами происходит электрохимическое растворение материала заготовки. При обработке на малых скоростях рабочей подачи за счет электрохимического растворения в зоне резания снижаются термомеханические усилия, адгезия материала детали с материалом абразивного круга и его износ, обеспечивается качество поверхностного слоя, также за счет электрохимического растворения при малой скорости рабочей подачи ухудшается точность обработки. При повышении скорости рабочей подачи обеспечивается точность обработки, но при этом ухудшаются условия эвакуации шлама, материал заготовки активно налипает на поверхность инструмента, уменьшается межэлектродный зазор, увеличивается концентрация коротких замыканий, из-за чего ухудшается качество поверхностного слоя - образуются дефекты в виде микротрещин, прижогов, измененного слоя.

Известен способ очистки (А.с. СССР №1775282, МКИ В 24 В 53/007, Способ чистки абразивных инструментов, опубл. 15.11.92. Б.И. 42), заключающийся в воздействии на рабочую поверхность шлифовального круга инструментом для очистки.

К недостаткам известных способов очистки относятся низкая эффективность удаления налипов металла из межзеренных промежутков шлифовального круга и высокий размерный износ инструмента для очистки.

Известно, что для очистки шлифовального круга от засаливания применяется катодный метод с использованием дополнительного электрода для очистки, который устанавливается на станке электрохимического абразивного шлифования. Очистка происходит при обратной полярности (А.с. СССР № 445551, МПК В23Р 1/04, опубл. 05.10.1974 г.).

Недостатком известного технического решения является сложность поддержания постоянной высокой режущей способности круга.

Известен способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга, включающий подачу в зону обработки и очистки шлифовального круга токопроводящей среды, в качестве катода используется электрод-инструмент для удаления с рабочей поверхности шлифовального круга загрязнений, а в качестве анода - токопроводящий шлифовальный круг (А.с. СССР №916211, МКИ В23Р 1/10, опубл. 30.03.1982, Бюл. №12). При этом электрофизико-химическое воздействие на обрабатываемую деталь в зоне ее контакта с кругом и на круг в зоне его электрического контакта с правящим электродом, с регулированием процессов обработки и правки производят путем изменения электрических параметров, причем для обработки и правки используют один источник питания, образующий замкнутую электрическую цепь: деталь - круг - правящий электрод, а регулирование осуществляют путем изменения величины межэлектродного зазора между кругом и правящим электродом.

Недостатком данного способа является малая производительность, так как при смене детали электрическая цепь разрывается и независимый процесс правки круга останавливается.

Задачей изобретения является своевременная очистка инструмента и обеспечение допустимых значений термомеханического воздействия в зоне обработки за счет поддержания режущих свойств абразивного инструмента.

Техническим результатом изобретения является повышение производительности обработки при обеспечении требуемой точности и качества поверхностного слоя.

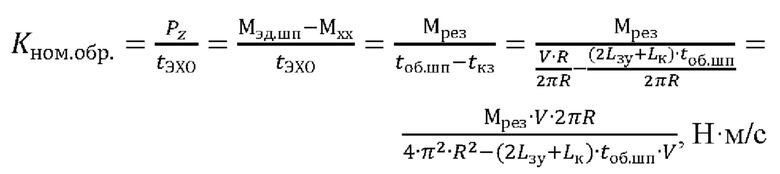

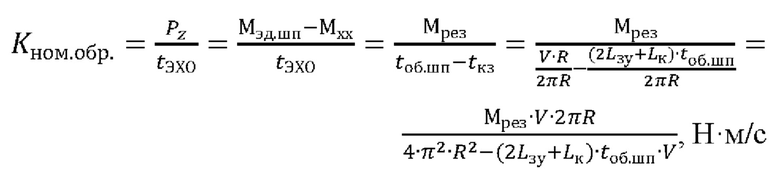

Поставленная задача решается, а технический результат достигается способом абразивного электрохимического шлифования детали с управляемой периодической очисткой токопроводящего шлифовального круга, включающим обработку детали токопроводящим абразивным кругом в среде токопроводящей жидкости и очистку круга, причем в процессе обработки детали системой управления в постоянном режиме осуществляется контроль текущего значения параметра Ктек.обр., определяющего степень загрязненности шлифовального круга, при превышении максимального значения которого запускают процесс очистки рабочей поверхности шлифовального круга до достижения величины номинального значения параметра Кном.обр., определяемого как отношение усилия резания Pz к длительности фазы электрохимической обработки tэхо за один оборот вращения шпинделя tоб.шп:

где Мэд.шп - момент на валу электродвигателя шпинделя, Н⋅м;

Мхх - момент холостого хода, Н⋅м;

tэхо - длительности фазы электрохимической обработки, мс;

Мрез - момент резания, Н⋅м;

tоб.шп - время оборота шпинделя, мс;

tкз - длительность короткого замыкания, мс;

V - линейная скорость круга, м/с;

R - радиус круга, м;

Lзу - длина засаленного участка на рабочей поверхности круга, м;

Lк - длина дуги контакта детали с кругом, м.

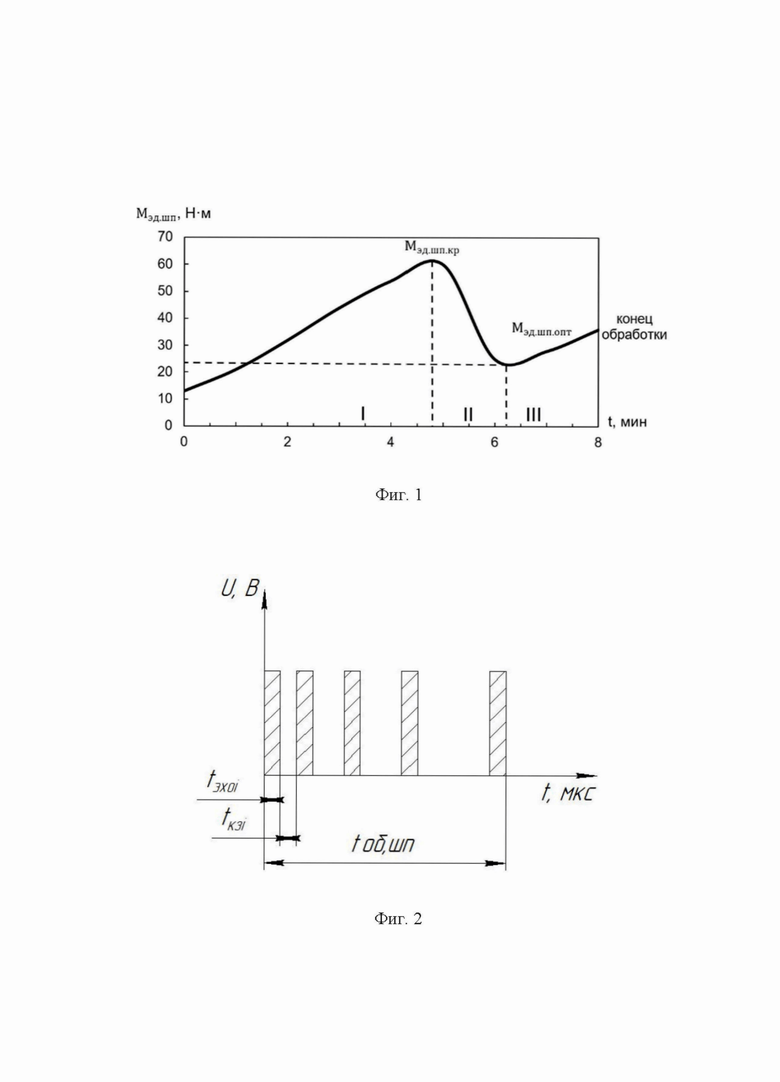

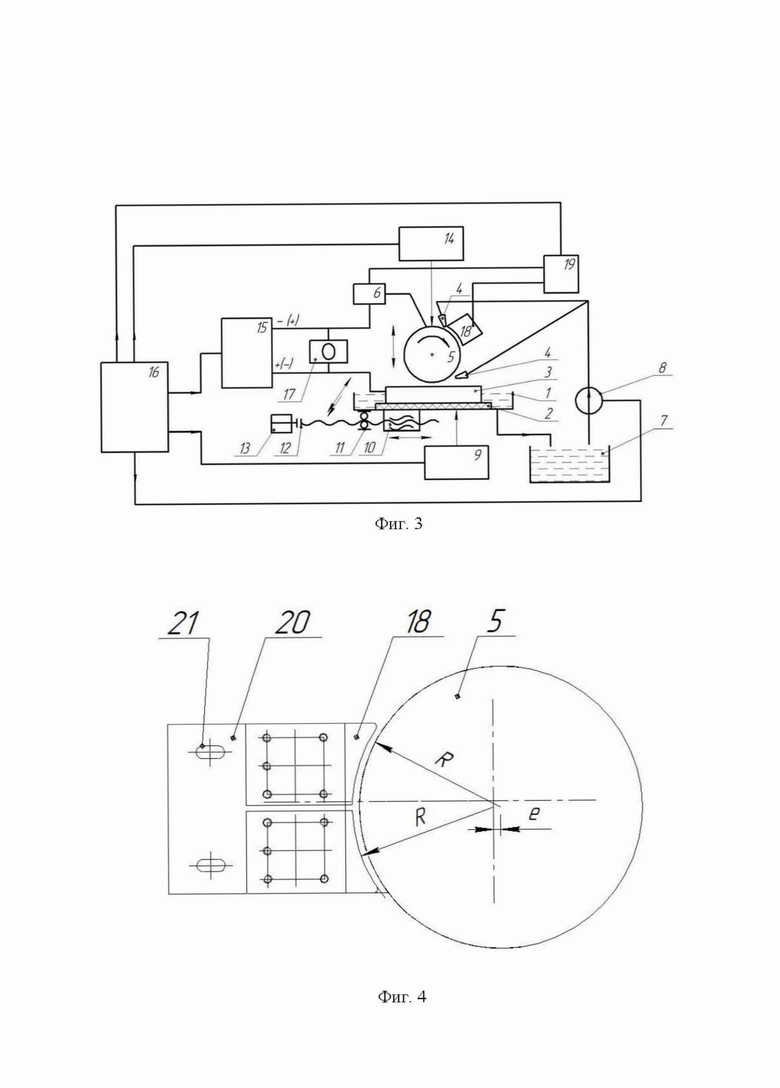

В существующих способах очистку инструмента производят на основании измерений эффективной мощности на валу электродвигателя шпинделя, определяемой как отношение момента на валу электродвигателя шпинделя Мэд.шп к радиусу инструмента R. Фактически степень засаленности определяют по изменению момента на валу электродвигателя шпинделя Мэд.шп (Фиг. 1). На участке I наблюдается увеличение момента до критических значений Мэд.шп.кр, связанное с увеличением засаленности инструмента в процессе обработки, когда увеличивается термомеханическое воздействие на обрабатываемую деталь, приводящее к перегреву и образованию прижогов в поверхностном слое. При достижении момента критических значений Мэд.шп.кр запускают процесс очистки (участок II), которую проводят до достижения момента оптимальных значений Мэд.шп.опт. На участке III проводят контроль момента Мэд.шп до окончания процесса обработки. При этом увеличение момента на валу электродвигателя шпинделя Мэд.шп не является универсальным показателем засаленности и может указывать, например, на неправильно выбранную скорость обработки или твердых включениях в составе материала. В отличие от существующих аналогов, помимо измерения момента на валу электродвигателя шпинделя, определяют частоту и длительность коротких замыканий в межэлектродном зазоре (Фиг. 2). С увеличением засаленности инструмента, за счет заполнения межзеренного пространства материалом обрабатываемой детали, уменьшается межэлектродный зазор, что приводит к металлическому контакту между деталью и инструментом, за счет чего увеличивается частота и длительность коротких замыканий tкзi, следовательно, снижается длительность электрохимической фазы tэхоi за один оборот вращения шпинделя tоб.шп.

Исходя из вышесказанного, очистку ведут на основании параметра Кном.обр., определяемого как отношение усилия резания Pz к длительности фазы электрохимической обработки tэхо за один оборот вращения шпинделя tоб.шп.

Были проведены следующие исследования, которые выполнялись на образцах из жаропрочных сплавов ВКНА-1В-ВИ, ХН73МБТЮ-ВД.

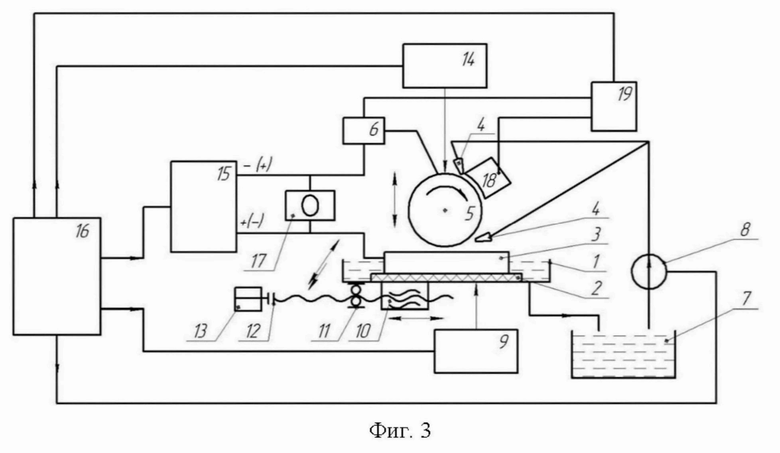

В качестве технологической установки использовался плоскошлифовальный станок 4СЭШ-1, который был модернизирован (Фиг. 3). На станке установлен дополнительный источник технологического тока «Пульсар СМАРТ 500/24», дополнительный очищающий электрод, изготовленный из нержавеющей стали 12Х18Н9Т, выполненный в форме сегмента и имеющий возможность регулирования межэлектродного зазора (Фиг. 4), в зону очистки инструмента осуществлена подача электролита.

На Фиг. 3 приведена принципиальная схема реализации способа. На Фиг. 4 приведен чертеж дополнительного очищающего электрода, выполненного в форме сегмента и имеющего возможность регулирования межэлектродного зазора.

Фиг. 3 и Фиг. 4 содержат следующие элементы: 1 - рабочий стол-ванна, 2 - изолятор, 3 - обрабатываемая деталь, 4 - сопло для подачи электролита, 5 - шлифовальный круг, 6 - щеточный узел, 7 - гидростанция, 8 - насос для подачи электролита, 9 - привод подачи рабочего стола-ванны, 10 - передача винт-гайка, 11 - подшипниковая опора, 12 - муфта, 13 - электродвигатель, 14 - привод подачи шлифовального круга, 15 - источник технологического тока, 16 - система управления, 17 -осциллограф, 18 - дополнительный электрод, 19 - дополнительный источник питания (стрелками на фиг. 3 обозначены направления движения шлифовального круга и рабочих органов шлифовального станка), 20 - кронштейн дополнительного электрода, изготовленный из токонепроводящего материала, 21 - пазы для регулирования межэлектродного зазора.

Способ осуществляется следующим образом. На рабочий стол-ванну 1 через изолятор 2 закрепляют обрабатываемую деталь 3, через сопла для подачи электролита 4 в зону обработки детали 3 шлифовальным кругом 5 и зону очистки между шлифовальным кругом 5 и дополнительным электродом 18 подают электролит из гидростанции 7 посредством насоса 8. Включают привод подачи рабочего стола-ванны 9, приводят в действие передачу винт-гайка 10, имеющую подшипниковую опору 11 и получающую вращательное движение через муфту 12 от электродвигателя 13. Включают привод подачи шлифовального круга 14, приводящий во вращательное движение шлифовальный круг 5, включают источник технологического тока 15, систему управления 16 с осциллографом 17 и начинают обработку детали 3. При этом вначале на детали 3 с исследуемым материалом определяют допустимую величину параметра К детали при чистом шлифовальном круге. Затем деталь 3 подвергают пробной обработке абразивным кругом 5, система управления осуществляет контроль параметра Кном.обр. и определяет максимальное (критическое) значение параметра Кмакс.обр. После определения Кмакс.обр., обрабатываемую текущую деталь 3 закрепляют на рабочем столе-ванне 1, задают исходное Кном.обр. и максимальное Кмакс.обр. Система управления осуществляет постоянный контроль за состоянием абразивного круга и при приближении значений Ктек.обр. к величине максимальных значений Кмакс.обр. система управления запускает процесс очистки рабочей поверхности шлифовального круга 5 до достижения величины номинального значения параметра Кном.обр.

Фиксацию момента на валу электродвигателя шпинделя осуществляли при помощи цифрового привода Invt, запись электрических параметров осуществлялась осциллографом RIGOL. Контроль ширины паза осуществляли методом слепков и с помощью оптического микроскопа. Состояние поверхности инструмента контролировалось при помощи цифрового микроскопа «Микмед 5.0», а состояние поверхностного слоя обрабатываемой детали с использованием металлографического микроскопа «Olympus Gx51». Измерения шероховатости поверхности выполнялись портативным профилометром Mitutoyo Surftest SJ-210.

Пример 1. Исследования проводились на образцах из жаропрочного сплава ВКНА-1В-ВИ на операции прорезки паза глубиной 5 мм, шириной 1,5 мм, длиной паза 170 мм. Технологические параметры обработки: скорость рабочей подачи 50…55 мм/мин, напряжение 8…9 В, ограничение по току 80…100 А. В качестве рабочей жидкости использовался электролит на водной основе с добавлением 6% NaNO3, 0,5% NaNO2, 0,5% Na2CO3, 2% глицерина. В качестве рабочего инструмента применялся алмазный круг на медно-оловянной связке А1А, 200×1,2×51×5, АС20, 160/125, 100, М2-02 575.

Вначале определили допустимые значения параметра К при чистом алмазном круге (К = 60…65 Н⋅м/с), номинальное значение параметра Кном.обр. входит в предел допустимых значений. После чего определили максимально допустимые значения параметра Кмакс.обр. при засаленном алмазном круге (Кмакс.обр. = 90…95 Н⋅м/с). В процессе обработки система управления в постоянном режиме осуществляла контроль текущего значения параметра Ктек.обр., через 5 минут после запуска обработки параметр Ктек.обр. достиг 90 Н⋅м/с, система управления осуществила запуск процесса очистки инструмента, через 1,5 минуты, напряжение очистки 12…15 В, средний ток составлял 10…15 А, межэлектродный зазор 0,05 мм, параметр Ктек.обр. снизился до значения 65 Н⋅м/с, процесс очистки был остановлен системой управления.

Пример 2. Исследования проводились на образцах из жаропрочного сплава ХН73МБТЮ-ВД на операции прорезки паза глубиной 5 мм, шириной 0,6 мм, длиной паза 150 мм. Технологические параметры обработки: скорость рабочей подачи 30…35 мм/мин, напряжение 6…8В, ограничение по току 70…90 А. В качестве рабочей жидкости использовался электролит на водной основе с добавлением 6% NaNO3, 0,5% NaNO2, 0,5% Na2CO3, 2% глицерина. В качестве рабочего инструмента применялся алмазный круг на медно-оловянной связке А1А, 120×0,45×26×5, АС20, 160/125, 100, М2-02 575. Напряжение очистки 10…12 В, средний ток составлял 10…15 А, межэлектродный зазор 0,05 мм Параметры процесса определялись аналогично методике, приведенной в примере 1:

- допустимые значения параметра К при чистом алмазном круге (К = 45…50 Н⋅м/с);

- максимально допустимые значения параметра Кмакс.обр. при засаленном алмазном круге (К = 75…80 Н⋅м/с).

При достижении параметра Ктек.обр. 75 Н⋅м/с система управления осуществила запуск процесса очистки инструмента, через 2 минуты параметр Ктек.обр. снизился до значения 50 Н⋅м/с, процесс очистки был остановлен системой управления.

При превышении максимально допустимых значений параметра Кмакс.обр. доля электроэрозионной и электроконтактной составляющих процесса увеличивалась, за счет чего интенсифицировались короткие замыкания в зоне обработки, в поверхностном слое образцов образовывался измененный слой 15…20 мкм, что недопустимо, так как поверхностные дефекты являются концентраторами напряжений и могут привести к разрушению деталей в процессе эксплуатации. Шероховатость поверхности достигала Ra 3,8…4,2, при требуемых значениях не более Ra 3,2. После проведения очистки инструмента в зоне обработки снизилась доля электроэрозионных и электроконтактных явлений, параметры точности, шероховатости и качества поверхностного слоя отвечали требованиям.

Исследования также проводились на образцах из жаропрочного сплава ХН56ВМТЮ-ВД, показавшие аналогичные результаты:

- допустимые значения параметра К при чистом алмазном круге (К = 50…55 Н⋅м/с);

- максимально допустимые значения параметра Кмакс.обр. при засаленном алмазном круге (К = 80…85 Н⋅м/с).

Сравнительные исследования способов абразивного электрохимического шлифования по предлагаемому и способу-аналогу (А.с. СССР №916211) показали, что при АЭХШ жаропрочных сплавов (ВКНА-1В, ХН73МБТЮ-ВД, ХН56ВМТЮ-ВД) по способу-аналогу в большинстве случаев (до 65%) возникают дефекты поверхностного слоя обрабатываемых деталей (измененный слой до 20 мкм), в то время как по предлагаемому способу возникает измененный слой около 5…7 мкм в поверхностном слое материала порядка 7…9% случаев, причем полностью исключаются такие дефекты как прижоги и микротрещины.

Таким образом, предлагаемый способ обеспечивает допустимые для данного материала термомеханические усилия в зоне резания за счет поддержания заданных свойств рабочей поверхности режущего инструмента, что обеспечивает технический результат изобретения - повышение производительности обработки при обеспечении требуемой точности и качества поверхностного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2005 |

|

RU2305026C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| Способ электрохимического шлифования | 1979 |

|

SU732113A1 |

Изобретение относится к обработке деталей шлифованием и может быть использовано при электрохимическом абразивном шлифовании деталей токопроводящим кругом с его одновременной очисткой. Способ включает обработку детали токопроводящим абразивным кругом в среде токопроводящей жидкости и очистку круга. В процессе обработки детали посредством системы управления в постоянном режиме осуществляют контроль текущего значения параметра Ктек.обр., определяющего степень загрязненности шлифовального круга. При превышении его максимального значения запускают процесс очистки рабочей поверхности шлифовального круга до достижения величины номинального значения параметра Кном.обр., определяемого как отношение усилия резания Pz к длительности фазы электрохимической обработки tэхо за один оборот вращения шпинделя tоб.шп. Повышается производительность обработки при обеспечении заданной точности и качества поверхностного слоя. 4 ил.

Способ абразивного электрохимического шлифования детали с управляемой периодической очисткой токопроводящего шлифовального круга, включающий обработку детали токопроводящим абразивным кругом в среде токопроводящей жидкости и очистку круга, причем в процессе обработки детали посредством системы управления в постоянном режиме осуществляют контроль текущего значения параметра Ктек.обр., определяющего степень загрязненности шлифовального круга, при превышении максимального значения которого запускают процесс очистки рабочей поверхности шлифовального круга до достижения величины номинального значения параметра Кном.обр., определяемого как отношение усилия резания Pz к длительности фазы электрохимической обработки tэxo за один оборот вращения шпинделя tоб.шп:

где Мэд.шп - момент на валу электродвигателя шпинделя, Н⋅м;

Мхх - момент холостого хода, Н⋅м;

tэхо - длительность фазы электрохимической обработки, мс;

Мрез - момент резания, Н⋅м;

tоб.шп - время оборота шпинделя, мс;

tкз - длительность короткого замыкания, мс;

V - линейная скорость круга, м/с;

R - радиус круга, м;

Lзу - длина засаленного участка на рабочей поверхности круга, м;

Lк - длина дуги контакта детали с кругом, м.

| SU 916211 A1, 30.03.1982 | |||

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ поперечно-винтовой прокатки | 1960 |

|

SU133450A1 |

| US 5062933 A1, 05.11.1991. | |||

Авторы

Даты

2025-01-14—Публикация

2024-07-31—Подача