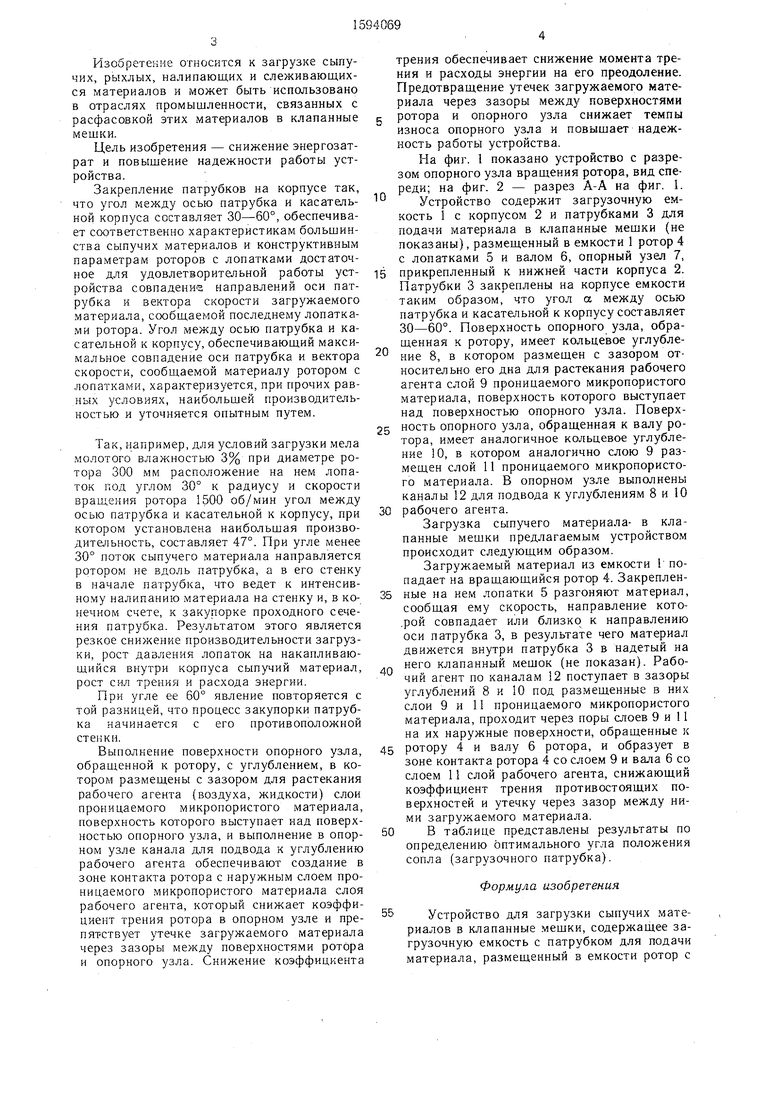

Фиг.1

Изобретение относится к загрузке сыпучих, рыхлых, налипающих и слеживающихся материалов и может быть использовано в отраслях промышленности, связанных с расфасовкой этих материалов в клапанные мешки.

Цель изобретения - снижение энергозатрат и повышение надежности работы устройства.

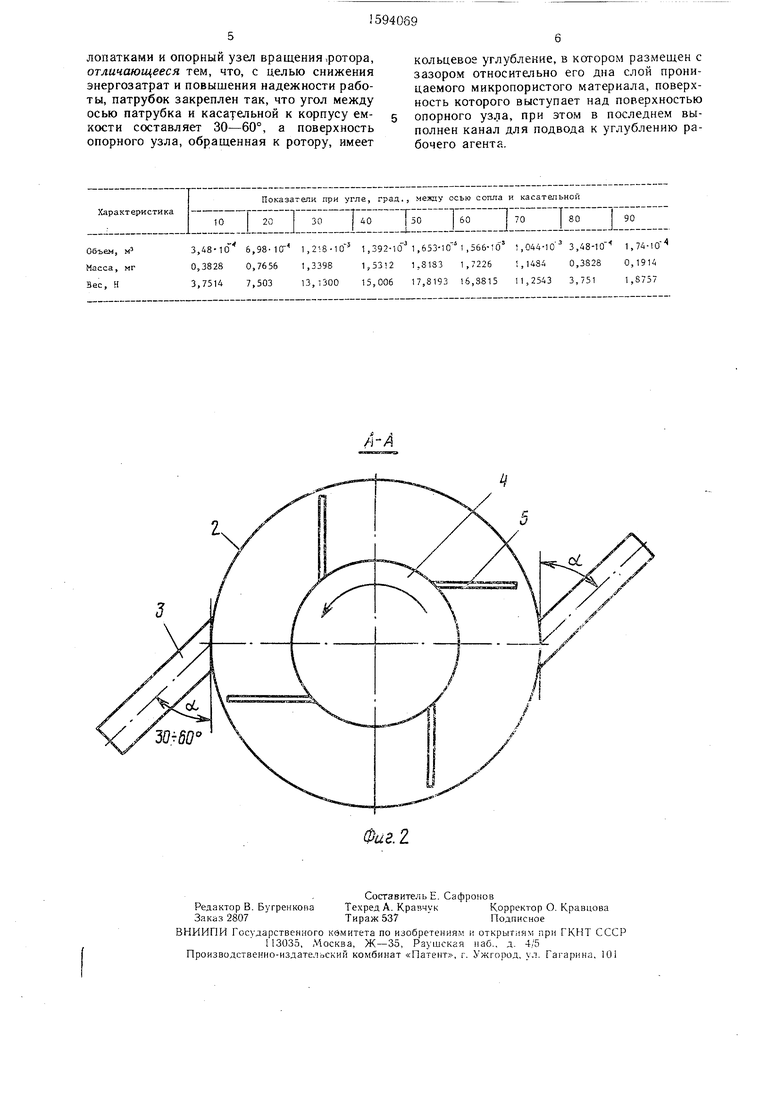

Закрепление патрубков на корпусе так, что угол между осью патрубка и касательной корпуса составляет 30-60°, обеспечивает соответственно характеристикам большинства сыпучих материалов и конструктивным параметрам роторов с лопатками достаточное для удовлетворительной работы устройства совпадение направлений оси патрубка и вектора скорости загружаемого материала, сообщаемой последнему лопатками ротора. Угол между осью патрубка и касательной к корпусу, обеспечивающий максимальное совпадение оси патрубка и вектора скорости, сообщаемой материалу ротором с лопатками, характеризуется, при прочих равных условиях, наибольшей производительностью и уточняется опытным путем.

Так, например, для условий загрузки мела молотого влажностью 3% при диаметре ротора 300 мм расположение на нем лопаток под углом 30° к радиусу и скорости вращения ротора 1500 об/мин угол между осью патрубка и касательной к корпусу, при котором установлена наибольшая производительность, составляет 47°. При угле менее 30° поток сыпучего материала направляется ротором не вдоль патрубка, а в его стенку в начале патрубка, что ведет к интенсивному налипанию материала на стенку и, в конечном счете, к закупорке проходного сечения патрубка. Результатом этого является резкое снижение производительности загрузки, рост давления лопаток на накапливающийся внутри корпуса сыпучий материал, рост сил трения и расхода энергии.

При угле ее 60° явление повторяется с той разницей, что процесс закупорки патрубка начинается с его противоположной стенки.

Выполнение поверхности опорного узла, обращенной к ротору, с углублением, в котором размещены с зазором для растекания рабочего агента (воздуха, жидкости) слои проницаемого микропористого материала, поверхность которого выступает над поверхностью опорного узла, и выполнение в опорном узле канала для подвода к углублению рабочего агента обеспечивают создание в зоне контакта ротора с наружным слоем проницаемого микропористого материала слоя рабочего агента, который снижает коэффициент трения ротора в опорном узле и препятствует утечке загружаемого материала через зазоры между поверхностями ротора и опорного узла. Снижение коэффициента

трения обеспечивает снижение момента трения и расходы энергии на его преодоление. Предотвращение утечек загружаемого материала через зазоры между поверхностями ротора и опорного узла снижает темпы износа опорного узла и повышает надежность работы устройства.

На фиг. 1 показано устройство с разрезом опорного узла вращения ротора, вид спереди; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит загрузочную емкость 1 с корпусом 2 и патрубками 3 для подачи материала в клапанные мещки (не показаны), размещенный в емкости 1 ротор 4 с лопатками 5 и валом 6, опорный узел 7, 5 прикрепленный к нижней части корпуса 2. Патрубки 3 закреплены на корпусе емкости таким образом, что угол а между осью патрубка и касательной к корпусу составляет 30-60°. Поверхность опорного узла, обращенная к ротору, имеет кольцевое углубле- ние 8, в котором размещен с зазором относительно его дна для растекания рабочего агента слой 9 проницаемого микропористого материала, поверхность которого выступает над поверхностью опорного узла. Поверх- 5 ность опорного узла, обращенная к валу ротора, имеет аналогичное кольцевое углубление 10, в котором аналогично слою 9 размещен слой 11 проницаемого микропористого материала. В опорном узле выполнены каналы 12 для подвода к углублениям 8 и iO 0 рабочего агента.

Загрузка сыпучего материала- в клапанные мещки предлагаемым устройством происходит следующим образом.

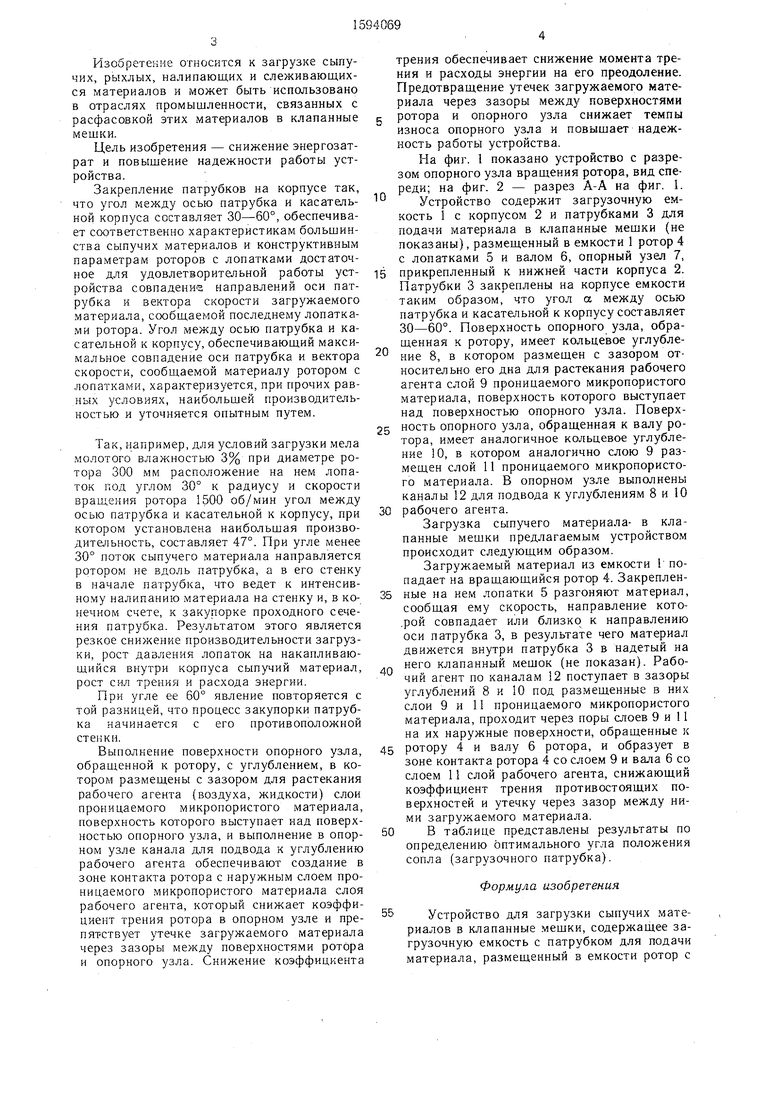

Загружаемый материал из емкости Г попадает на вращающийся ротор 4. Закреплен- 35 ные на нем лопатки 5 разгоняют материал, сообщая ему скорость, направление кото- .рой совпадает или близко к направлению оси патрубка 3, в результате чего материал движется внутри патрубка 3 в надетый на него клапанный мещок (не показан). Рабо- чий агент по каналам 12 поступает в зазоры углублений 8 и 10 под размещенные в них слои 9 и 11 проницаемого микропористого материала, проходит через поры слоев 9 и 11 на их наружные поверхности, обращенные к 45 ротору 4 и валу 6 ротора, и образует в зоне контакта ротора 4 со слоем 9 и вала 6 со слоем 11 слой рабочего агента, снижающий коэффициент трения противостоящих поверхностей и утечку через зазор между ними загружаемого материала. 50 В таблице представлены результаты по определению оптимального угла положения сопла (загрузочного патрубка).

Формула изобретения

55 Устройство для загрузки сыпучих материалов в клапанные мешки, содержащее загрузочную емкость с патрубком для подачи материала, размещенный в емкости ротор с

лопатками и опорный узел вращения,ротора, отличающееся тем, что, с целью снижения энергозатрат и повышения надежности работы, патрубок закреплен так, что угол между осью патрубка и касательной к корпусу емкости составляет 30-60°, а поверхность опорного узла, обращенная к ротору, имеет

кольцевое углубление, в котором размещен с зазором относительно его дна слой проницаемого микропористого материала, поверхность которого выступает над поверхностью опорного узла, при этом в последнем выполнен канал для подвода к углублению рабочего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1994 |

|

RU2099267C1 |

| ШНЕКОВЫЙ ПИТАТЕЛЬ | 2011 |

|

RU2456224C1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| УСТРОЙСТВО ЗАГРУЗКИ СЕПАРАТОРА | 2003 |

|

RU2246357C1 |

| СГУСТИТЕЛЬ | 2001 |

|

RU2199368C2 |

| УСТРОЙСТВО СУШКИ | 2011 |

|

RU2459164C1 |

| МУФТА | 2010 |

|

RU2466310C2 |

| Сопло к упаковочным машинам | 1985 |

|

SU1320124A1 |

| Сушилка для тонкодисперсных материалов | 2002 |

|

RU2225577C2 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

Изобретение относится к загрузке сыпучих, рыхлых, налипающих и слеживающихся материалов в клапанные мешки. Цель изобретения - снижение энергозатрат и повышение надежности устройства в работе. Устройство содержит емкость 1 с корпусом 2, на котором под углом 30 - 60° к касательной закреплены патрубки 3. Внутри корпуса расположен ротор 4 с лопатками 5 и валом 6. К нижней части корпуса 2 прикреплен опорный узел 7 с кольцевыми углублениями 8 и 10 с размещенными в них с зазором слоями 9 и 11 проницаемого микропористого материала. Каналы 12 в опорном узле 7 сообщают углубления 8 и 10 с источником рабочего агента. 2 ил.

Объем, м Масса, мг Вес, Н

3,48-10 &,98-1СГ I,2i8-10 1 ,392-10 1,653-10 1 , , 044-10 М ,48-10 1,74-10 0,38280,76561,33981, 1,8183 1,7226,14840,38280,1914

3,7514 7,50313,1300 15,006 17,8193 16,8815 11,2543 3,7511,8757

| Устройство для наполнения клапанных мешков сыпучим материалом | 1972 |

|

SU602408A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-09-23—Публикация

1988-05-10—Подача