Изобретение относится к альдегидам, в частности к усовершенствованному способу выделения альдегидов из альдегидсодержащего про-- дукта..

Целью изобретения является снижение потерь целевого продукта.

Пример 1. Из продукта гидро- формилирования пропилена в количестве 1000 кг, содержащего, кг (%): изомасляный альдегид 125 (12,5); н-масляный альдегид 394 (39,4); бутиловые спирты 19 (1,9); бутилформиаты 15 (1,5); высококилящие продукты 447 (44,7); в т.ч. соли кобальта 2,9 (О,29), отделяют масляные альдегиды в ректификационной колонне эффективностью 50 т.т. Температура в кубе колонны . В питание колонны щ

бавляют 0,9 кг трифенилфосфина (или г 0,2% в расчете на количество вого продукта).

В результате получают дистиллата 519 кг, в т.ч. следующие компоненты, кг (): изомасляный альдегид 124,8 (24,05); н-масляный альдегид 393,7 (75,85); бутиловые спирты 0,3 (0,06); бутилформиаты 0,2 (0,04); кубового продукта 481,9 кг, в т.ч. следующие компоненты, кг (%): бутиловые спирть 18,7 (3,88); бутилформиаты 14,8 .(3,07); высококипящие продукты 447,5 (92,86), в т.ч. соли кобальта 2,9 (0,60); трифенилфосфин 0,9 (0,19).

Суммарные потери н-изомасляных альдегидов составляют 0,5 кг или 0,1%,

СП

со

4

а СП

П р и м е р 2. Из продукта гидро- формилироваиия этшхена в количестве 1000 кг, содержащего, кг (%): пропио- новый альдегид 970 (97,0),. пропанол 9 (0,9); высококипящие продукты 21 (2,1), отделяют пропионовый альдегид в ректификационной колонне эффективностью 20 т.т. Температура в кубе колонны 146°С. В питание колонны добавляют 0,15 кг трифенилфосфина (или 0,5% в расчете на кубовый продукт) . В результате получают дистиллата 969 кг, в т.ч. следующие компоненты кг (%): пропионовый альдегид 968,1 (99,91); пропанол 0,9 (0,09), кубового продукта 31,15 кг,в т.ч. следующие компоненты, кг.(%): пропанол 8,1 (26,00); высококипящие продукты 22,9 (73,51); трифенилфосфин 0,15 (0,49).

Потеря пропионового альдегида составляет 1,9 кг или 0,19%.

П р и м е р 3. Масляные альдегиды выделенные из продукта гидроформили- рования пропилена, в количестве 1000 кг, содержащие, кг (%): изомас- ляный альдегид 240,5 (24,05); н-мас- ляный альдегид 758,5 (75,85); бутиловые спирты 0,6 (0,06); бутилформиаты 0,4 (0,04)J разделяют в ректификационной колонне эффективностью 50 т.т. Температура в кубе колонны 78 С. В питание колонны добавляют 0,08 кг трифенилфосфина (или 0,01% в расчете на кубовый продукт) .

В результате получают дистиллата 240 кг, в т.ч. следующие компоненты, кг (%): изомасляный альдегид 239,4 .(99,76); н-масляный альдегид 0,4 (0,16); бутиловые спирты 0,2 (0,08); кубового продукта 760,08 кг, в т.ч. следующие компоненты кг (%): изомас- ля ный альде гид 1,1 (0,14); н-ма сля ны альдегид 757,0 (99,61); бутиловые спирты 0,4 (0,05); бутилформиаты 0,4 (0,05); высококипяпще продукты 1,1 (0,14); трифенилфосфин 0,08 (0,01).

Потери масляных альдегидов составляют 1,1 кг или 0,11%.

П р и м е р 4. Продукт гидрирования кротонового альдегида в количестве 1000 кг, содержащий, кг (%): н- масляный альдегид 960 (96,0); крото- новык альдегид 19 (1,9); высококипя- 1дие примеси 21 (2,1), разделяют в ректификационной колонне эффективностью 50 т.т. Температура в кубе ко

5

0

5

0

5

0

45

0

55

лонны 132°с. В питание колонны добавляют 0,1 кг.трифенилфосфина (или 0., 25% в расчете на .кубовый продукт) .

В результате получают дистиллата 959,2 кг, в т.ч. н-масляный альдегид 959,2 кг (100,0%) кубового продукта 40,9 кг, в т.ч. следующие компоненты, кг (%): кротоновый альдегид 19,0 (46,45); высококипящие примеси 21,8 (53,30); трифенилфосфин 0,1 (0,25).

Потери н-масляного альдегида .составляют 0,8 кг или 0,08%.

П р и м е р 5. Из продукта гидро- формилирования этилена в количестве 1000 кг по примеру 2 отделяют пропионовый альдегид, но количество добавляемого трифенилфосфина увеличивают до 0,2 кг (или 0,62% в расчете на кубовый продукт).

В результате получают дистиллата 969 кг, в т.ч. следующие компоненты, кг (%): пропионовый альдегид 968,3 (99,93); пропанол 0,7 (0,07), кубового продукта 31,2 кг, в т.ч. следующие компоненты кг (%): пропанол 8,3 (26,60); высококипящие продукты 22,7 (72,78); трифенилфосфин 0,2 (0,62).

Потери пропионового альдегида при добавлении трифенилфосфина более 0,5% составляют 1,7 кг .или О,,18%, т.е. снижение потерь несущественно по сравнению с примером 2 (0,19% потерь) .. Таким образом увеличение добавок ингибитора (более 0,5%) представляется экономически нецелесообразным.

П р и м е р 6 (сравнительный). Из продукта гидроформилирования пропилена в количестве 1000 кг по примеру 3 вьщеляют масляные альдегиды, но количество добавляемого трифенилфосфина уменьшают до 0,04 кг (или 0,005% в ,расчете на кубовый продукт). В результате получают дистиллата 239,5 .кг, в т.ч. следующие компоненты, кг (%): изомасляный альдегид 238,9 (99,75); н-масляный альдегид 0,4 (0,17); бутиловые спирты 0,2 (0,08), кубового продукта 760,54 кг, в т.ч. следующие компоненты кг (%): изомасляный альдегид 1,1 (0,14); н- масляный альдегид 755,1 (99,295); бутилформиаты 0,4 (0,05); бутиловые спирты 0,4 (0,05); высококипящие продукты 3,5 (0,46); трифенилфосфин 0,04 (0,005).

Потери масляных альдегидов при добавлении трифенилфосфина менее 0,01% составляют 3,5 кг или 0,35%, т.е. потери альдегидов увеличиваются более, чем в 3 раза по сравнению с примером 3 (0,11% потерь)..

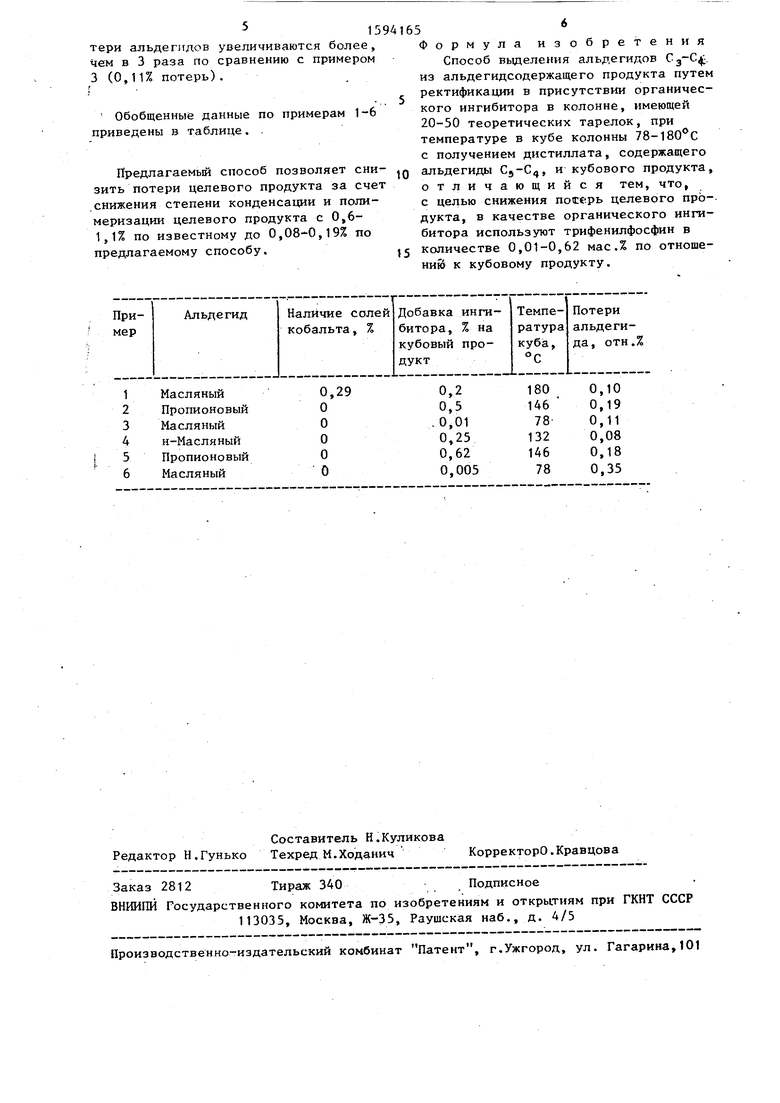

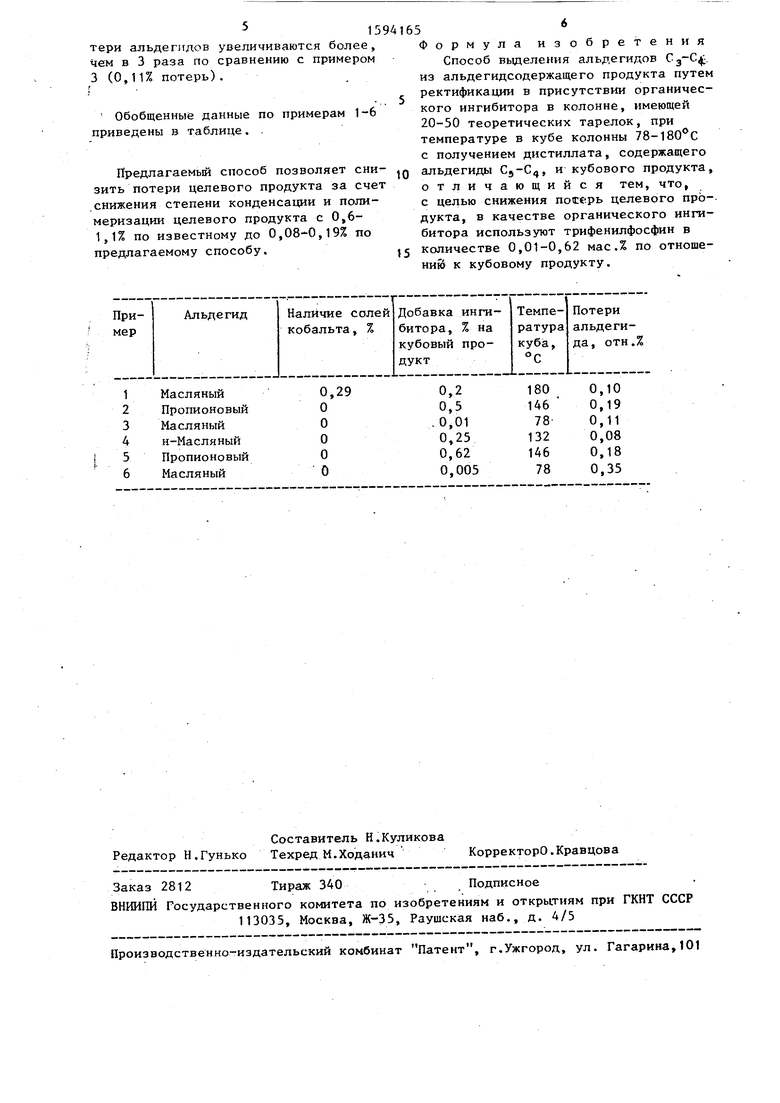

Обобщенные данные по примерам 1-6 приведены в таблице.

Предлагаемый способ позволяет снизить потери целевого продукта за счет снижения степени конденсации и полимеризации целевого продукта с 0,6- 1,1% по известному до 0,,19% по предлагаемому способу.

4165

Формула изобретения Способ вьщеления альдегидов . из альдегидсодержащего продукта путем ректификации в присутствии органического ингибитора в колонне, имеющей 20-50 теоретических тарелок, при температуре в кубе колонны 78-180 С с получением дистиллата, содержащего

0 альдегиды Cj-C, и кубового продукта, отличающийся тем, что, с целью снижения потерь целевого продукта, в качестве органического ингибитора используют трифенилфосфин в

15 количестве 0,01-0,62 мас.% по отноше- ни15 к кубовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА ИЗ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 1992 |

|

RU2043332C1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА | 2006 |

|

RU2310644C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАНОЛЬНО-АЛЬДЕГИДНОЙ ФРАКЦИИ ПРОИЗВОДСТВА БУТИЛОВЫХ СПИРТОВ | 2004 |

|

RU2254321C1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА ИЗ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 1997 |

|

RU2130917C1 |

| Способ выделения алифатических спиртов С @ из побочных продуктов гидроформилирования пропилена | 1989 |

|

SU1684272A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 2004 |

|

RU2259345C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНОЛА | 2006 |

|

RU2312850C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНАЛЯ | 2004 |

|

RU2272804C1 |

| Способ разделения смеси масляных альдегидов нормального и изостроения | 1981 |

|

SU988804A1 |

Изобретение относится к карбонилсодержащим соединениям, в частности к выделению альдегидов С 3-С 4 из альдегидсодержащего продукта. Цель - снижение потерь целевого продукта. Выделение ведут путем ректификации в присутствии трифенилфосфина в количестве 0,01-0,62 мас.% по отношению к кубовому продукту в колонне. Последняя имеет 20-50 теоретических тарелок при температуре в кубе колонны 78-180°С с получением дистиллата, содержащего альдегиды С 3-С 4 и кубового продукта. Способ позволяет снизить потери целевого продукта до 0,08-0,19%. 1 табл.

Масляный

Пропионовый

Масляный

н-Масляный

Пропионовый

Масляный

0,29

О

О

О

О

О

0,2 0,5 0,01 0,25 0,62 0,005

180 146

78 132 146

78

0,10 0,19 0,11 0,08 0,18 0,35

Авторы

Даты

1990-09-23—Публикация

1987-11-02—Подача