Изобретение относится к перемешиванию и размолу и может быть использовано во всех отраслях народного хозяйства для интенсивного перемешивания.

Целью изобретения является интенсификация процесса перемешивания и снижение эрозии элементов смесителя.

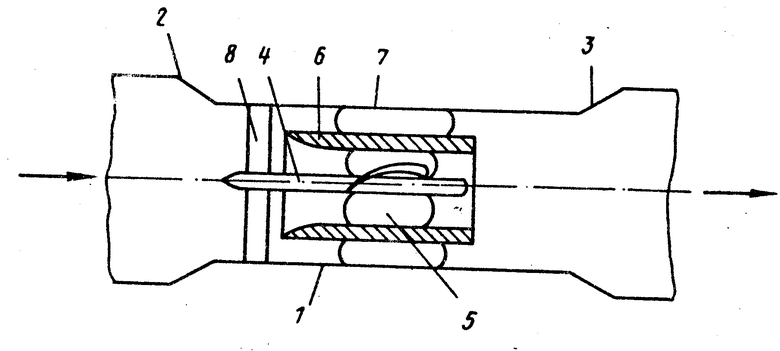

На чертеже изображен предлагаемый смеситель.

Смеситель содержит корпус 1 с патрубками подвода 2 и отвода 3 среды. Внутри корпуса 1 на ступице 4 закреплена крыльчатка, состоящая из лопастей 5 суперкавитирующего профиля с острой передней кромкой, по наружной поверхности охваченных направляющим цилиндром 6, по наружной поверхности которого установлены лопасти 7. Ступица 4 закреплена в корпусе ножевыми опорами 8. Внутренняя поверхность корпуса 1, ступица 4, лопасти 5 и 7, направляющий цилиндр 6 покрыты кремнеорганическим покрытием состава, мас.

Связующее КО-923 10-40

Al2O3 10-40

Асбест 10-30%

Слюда-мусковит 1-10%

Связующее Остальное

Толщина покрытия 0,05-0,4 мм.

Смеситель работает следующим образом.

Поток жидкости поступает в корпус 1 через патрубок 2 и отводится через патрубок 3. При движении жидкости через крыльчатку, состоящую из лопастей 5, по наружной поверхности охваченных направляющим цилиндром 6, на поверхности которого установлены лопасти 7, поток жидкости закручивается на лопастях 5 и 7, увеличивается скорость потока и за лопастями 5 и 7 образуется кавитационная каверна.

При смыкании каверны образуются поля микропузырьков, при схлопывании которых образуются кумулятивные микроструи со скоростью порядка 104 м/с и ударными давлениями порядка 103 атм, которые оказывают размалывающее, перемешивающее, растворяющее микрокинетическое воздействие на обрабатываемые вещества.

При снижении скорости потока интенсивность образования микропузырьков снижается вплоть до исчезновения кавитации. Создание стабильного режима кавитации в ее развитой стадии, при изменении производительности смесителя, позволяет снизить удельные энергозатраты на смешение при сохранении высокой степени гомогенизации и диспергирования.

Установлено, что кремнийорганическое покрытие КНН-121 способствует частичному смачиванию поверхности. Это обеспечивает проскальзывание жидкости вдоль поверхностей лопастей 5 и 7 кавитатора. Возникновение этих новых условий обтекания позволило резко, на 30-40% увеличить длину каверны и количество кавитационных микропузырьков, что обеспечило значительное повышение интенсивности перемешивания, полностью исключить эрозию смесителя.

Наилучшие результаты достигнуты при толщине покрытия 0,1 мм для кремнийорганического покрытия КНН-121. Испытания в течение 2 лет показали стойкость покрытия КНН-121 в различных средах и при переменных температурах.

Интенсивность перемешивания прямо пропорционально зависит от величины длины каверны. Обычно используется безразмерный параметр относительная длина каверны, являющаяся отношением длины каверны к диаметру корпуса. С другой стороны, интенсивность перемешивания оценивается по технологическому признаку. Применительно к производству технического углерода, где производились испытания, это выход сажи и количество механических примесей в саже - важнейший параметр, определяющий физико-механические свойства резино-технических изделий.

Таким образом, мерой интенсивности перемешивания будет увеличение выхода сажи и снижение механических примесей.

Наличие эрозии оценивалось по изменению массы кавитатора за период времени.

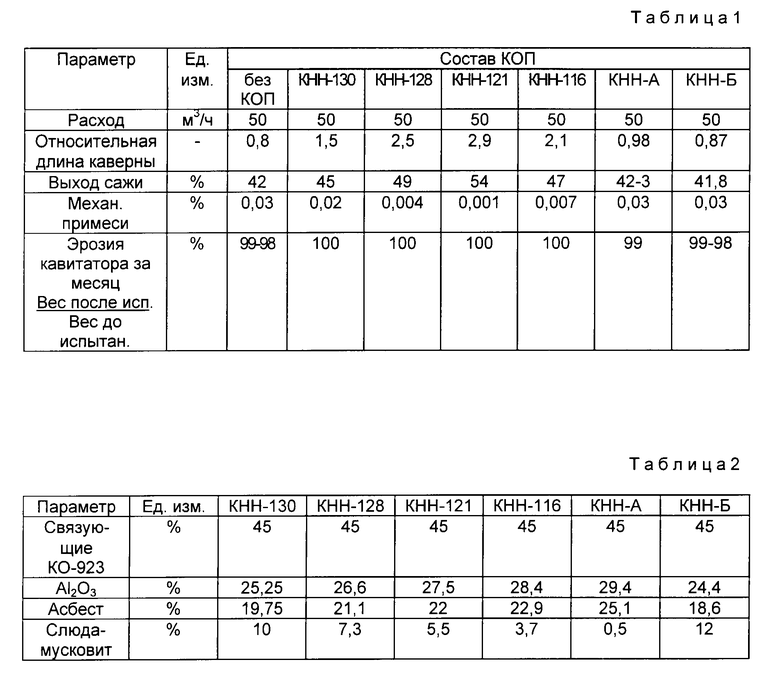

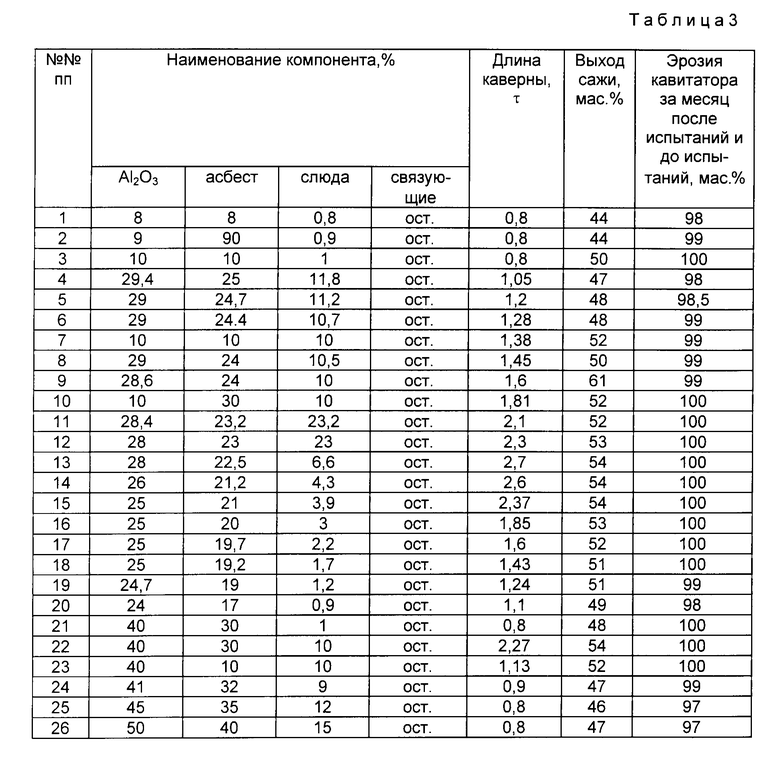

Данные испытаний сведены в табл. 1, в табл. 2 приведены составы КОП, в табл. 3 приведены параметры, определяющие положительный эффект в зависимости от состава покрытия.

Анализ приведенных данных подтверждает правильность выбора КОП в виде покрытия. Особо следует отметить, что начальная эрозия, даже незначительная, приводит к цепной реакции разрушения кавитатора.

Испытания предлагаемого смесителя показали его надежность и эффективность.

Необходимо отметить, что известные покрытия неустойчивы к воздействию смачиваемых веществ, при использовании происходит их интенсивный износ. Полученная при нанесении слоя известных полимеров поверхность характеризуется шероховатостью.

Предлагаемое покрытие отличается чрезвычайно высокой устойчивостью к износу при механическом воздействии, высокой термостойкостью и химической стойкостью, и полученная поверхность отличается абсолютной гладкостью. Это позволило достигнуть высоких результатов.

Наличие покрытия КОП позволяет увеличить длину каверны при неизменном расходе через смеситель по сравнению со смесителем, не покрытым КОП.

Приведенный состав позволил получить наилучшие условия работы кавитационного смесителя, под которым понимается достижение максимальной длины каверны при стабильном расходе. Одновременно приведенный состав гарантирует механическую прочность, термо- и химическую стойкость.

Увеличение содержания окиси алюминия приводит к незначительному повышению шероховатости.

Увеличение содержания асбеста снижает механическую прочность.

Изобретение позволяет значительно повысить эффективность кавитационного реактора при использовании его в технологических производствах с переменной производительностью.

Так, в производстве подготовки сырья для получения технического углерода, где сырье поступает на блок сажевых реакторов, возможно отключение части реактора, что резко снижает производительность кавитационного реактора, что приводит к ухудшению смешения. Применение предлагаемого кавитационного реактора позволит поддерживать высокую степень гомогенизации при высоких и низких значениях производительности, что обеспечивает стабильную работу сажевых реакторов и, как следствие, дополнительно получать 3-4% технического углерода высокого качества при хорошей однородности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1989 |

|

SU1681438A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1720184A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1988 |

|

SU1718419A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785113A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1603566A2 |

Изобретение относится к перемешиванию и размолу и может быть использовано во всех отраслях народного хозяйства для интенсивного перемешивания. Целью данного изобретения является интенсификация процесса перемешивания и снижение эрозии элементов смесителя. Это достигается тем, что внутренняя часть корпуса и крыльчатки выполнены с кремнийорганическим покрытием следующего состава: Al2O3 10-40 мас.%, асбест 10-30%, слюда-мусковит 1-10%, связующее - остальное. 1 ил., 3 табл.

Смеситель, содержащий патрубки подвода и отвода среды, соединенные с корпусом, внутри которого установлены крыльчатки с лопастями суперкавитирующего профиля с острой передней кромкой, отличающийся тем, что, с целью интенсификации процесса перемешивания и снижения эрозии элементов смесителя, внутренняя часть корпуса и крыльчатки выполнены с кремнийорганическим покрытием состава, мас.

Al2O3 10 40

Асбест 10 30

Слюда-мусковит 1 10%

Связующее Остальноен

| Авторское свидетельство СССР N 672739, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1988-02-10—Подача