Изобретение относится к металлургии, а именно к прогнозированию процесса плавления стали в кислородном конвертере.

Целью изобретения является повышение достоверности и точности прогноза изменения технологических параметров плавки.

Способ прогнозирования сталеплавильного процесса осуществляют следующим образом.

Опытные плавки проводят в кислородном конвертере емкостью 160 т. Удельный объем конвертера составляет 0,84 м /т доля чугуна в металлошихте - 73л. Чугун заливают при 1300 с. Чугун содержит 4,2% углерода и 0,8% кремния.

В качестве пшакообразующих материалов используют свежеобожженную известь с содержанием СаО 87-93%, активностью 70-85%, известняк по ОСТ 14-64-80, плавиковый шпат по ГОСТ 76-18-83 и доломит по ТУ 14-8-232-77. Для продувки применяют технически чистый кислород, содержащий 99,5% Оа. Уровень расплава в конвертере контролируют с помощью автоматизированной системы контроля уровня расплава (АСКУР 0886).

сл

со

СП

со k

Ь5

15959Z3А

в момент времени t

Замер температуры осуществляютРеа э, кг-моль/с. после прекращения продувки и повалки

конвертера. Замер конечной температу-(t) /с: л -П л (t) - n,(t), (6)

ры и взятие пробы на химический ана- 5 « i « FejOj (/, ce лиз осуществляют также во время по- валки конвертера. е(е п - доля кислорода, идущего

Расчеты по модели осуществляютре Оз образование .

на ЭВМ ЕС1033. -Температурный режим плавки описыКоличественные значения и динамика ,о ется выражением обезуглероживания, температуры и га- . зовьщеления описываются системой.. , . самосогласованных уравнений, основанных на законах сохранения массы ве-где Q(t) - суммарное изменение коли- ществ и энергии . тепла системы в П (t) IV (t) - n..(t) -единицу, времени, Дж/с, « -с соc(t) - суммарная теплоемкость

X ч (Осистемы в момент времени

.

п ft) -п „ (t); (2) 20Для Q(t) имеет место соотношение

n(t) n.o .t;. )(H ,,o, ,fen..(t) -n.o/t); (3) ,,) .)(H°,,,

2П (t) np,o(t) + ЗПр (t) ++ H°,p, HT,«) + ns.o,(t)(H;s; ....;,. .„,.0-.- ;5:-::: ;.:.;-.-

+ ) - npeo,(t); () п(.)( н,%,- н,р,)

- Пр (t) npeCt) -ь Пр„, - 30+ nc,(t)(H,c«o- т,Сао) ;J с.

, , ,п (t) -З).с- с Пр,,/0(Н,,,,,, компоненты .а-- .. V

кометаллической эмульсии,+ ,(t)(r,fe r.ft- т, Av

характеризующей изменение 35

: содержания этой компонен-где Н , - энтальпия i-й компонентыты в расплаве в результа- газошлакометаллическои

те химической реакции,,эмульсии при температуре

кг.моль/с;Т, Дж/кг-моль-,

г С Fe Si, Мп, MnO,SiO-i, FeO, дОТ„ - температура загружаемых

:: / шихтовых материалов, К;

п (-«-1 ТТ ft)П - управляющая функция, хаПс иП , g y. рактеризуютая поступление

рода, железа,извести в расплав,

РеО, поступающее 45кг-моль/с.

в расплав в мо-Суммарная теплоемкость системы

мент времени t изопределяется выражением

шихтовых материа-c(t) Np(t)cpj + Nc(t)c +

лов, кг-моль/с;. (t) (t) - поток газообраз- 50 pecn/v

ного кислорода в+NpcO )сррр + .

систему, кг/моль/с;(.. + N.-o (t)c5.o, (t), nco(t) -количество образую-/ N(,U. с 0 s,o, 5.05

щегося в момент (t)c. ,

) Cot о -

времени t газа СО молярная теплоемкость

,и СО в системе, , где компоненты газоюла . кг-моль/с;. кометаллической эмульПре о. количество образу-. сии, Дж/кг-моль-К;

ющегося в системе. .

N-,(tl - количество i-й компо- . ненты шлакометалличес- кой эмульсии в момент времени t в расплаве, ., кгмоль;

количество в расплаве в момент времени t, кг.-моль. Согласно закону действующих масс

n,(t) Kco(T)Nt(t)Npjo(t)/V(t) +

рыпл

NC, (t) - .

со

K2M.)Nc(t)N,r,o(t)/V(t)j

.(t) (T)M««(t)Np,e

П

MnO

(10) (t)/V(t)-5

- Ki««o t)Nc (t)(t)/V(t);

П

StOi

(t) Kj,. (t)Ng.Np,o(t)/V(t),

де V(t) - объем жидкой фазы в момент времени t, К. (Т) - функция скорости химичес- кой реакции i-й компоненты газотлакометаллической эмульсии-, имеющая, вид;

(11)

К; (Т)

К ехр -E,/RT },

I

пое R - универсальная газовая стоянная, Дж/моль К; энергия активации химической реакоди с образованием i-й компоненты газошлакоме- таллической эмульсии, Лж; предэкспоненциальный множи- тель, соответствующий химической реакции.

Количество i-й компоненты эмульсии момент времени связано с потоком ой компоненты соотноп1ением

Е. К N,(t) |n.(t )dt .

где i: fpe. С, Мп, Si, MnO, SiO,, FeO, CaOJ(12)

Плавление металлолома описывается вьфажением

П, (t)

А,(1

- cos

to

О t t

4JKC

A.D Kin,

-MMHC of (13)

определяютгде коэффициенты A и A, СЯ из условия

5V(t ) (14).

о т . где Мр - масса лома;

t, - время полного плавления лома и условия непрерьгоности функции в

5

0

5

точке максимальной интенсибности плавления лома t .

Индивидуальность каждой конвертерной плавки в первые минуты продувки обусловлена физико-химическими параметрами загруженного металлического лома.

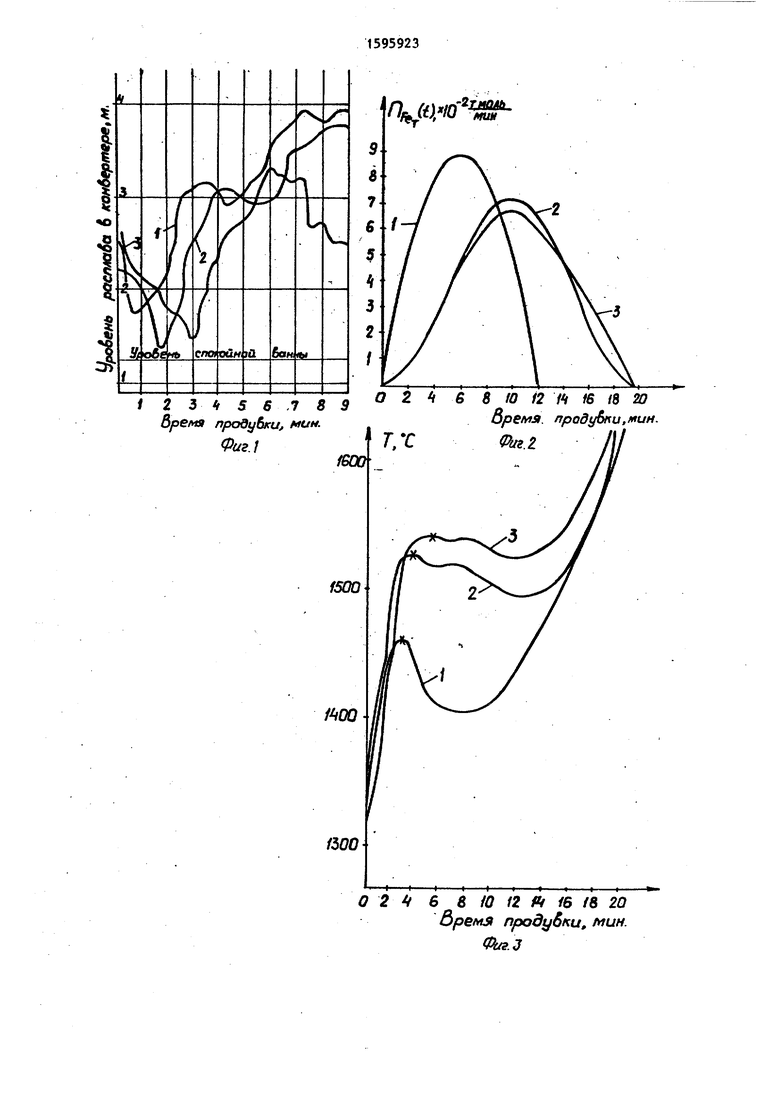

Время замера температуры определяют по появлению характерного первого экстремума на сглаженной кривой изменения уровня расплава во времени, обусловленной окончанием выгорания кремния , прекращением выделения энергии данной составляющей и некоторым замедлением peaKipm обезуглероживания по данной причине. Данное время возможно также определить по интенсивности газовыделения: количеству выделяющейся в единицу времени газовой фазы или при непрерывном замере температуры ванны по появлению характерного экстремума на кривой измерения температуры расплава во времени.

В применяемой локальной модели плавления лома (13) для определения

ме- и- исии

12)

ся

JKC

of )

т4).

ома

всех ее

А.

30

параметров к,, rv,, ., необходимо как минимум двукратное измерение температуры. Первые замеры производят во время появления экстремума, вторые - через 60 с продувки. Измерив температуру в двух точках для каждой плавки, из выражения (Я) находят два значения П р (t), определяют А,, AJ, t, t и уточняют : функции npg(.t. Далее, решая систему уравнений (1)-(13Д осуществляют прогноз техн ологических параметров процесса.

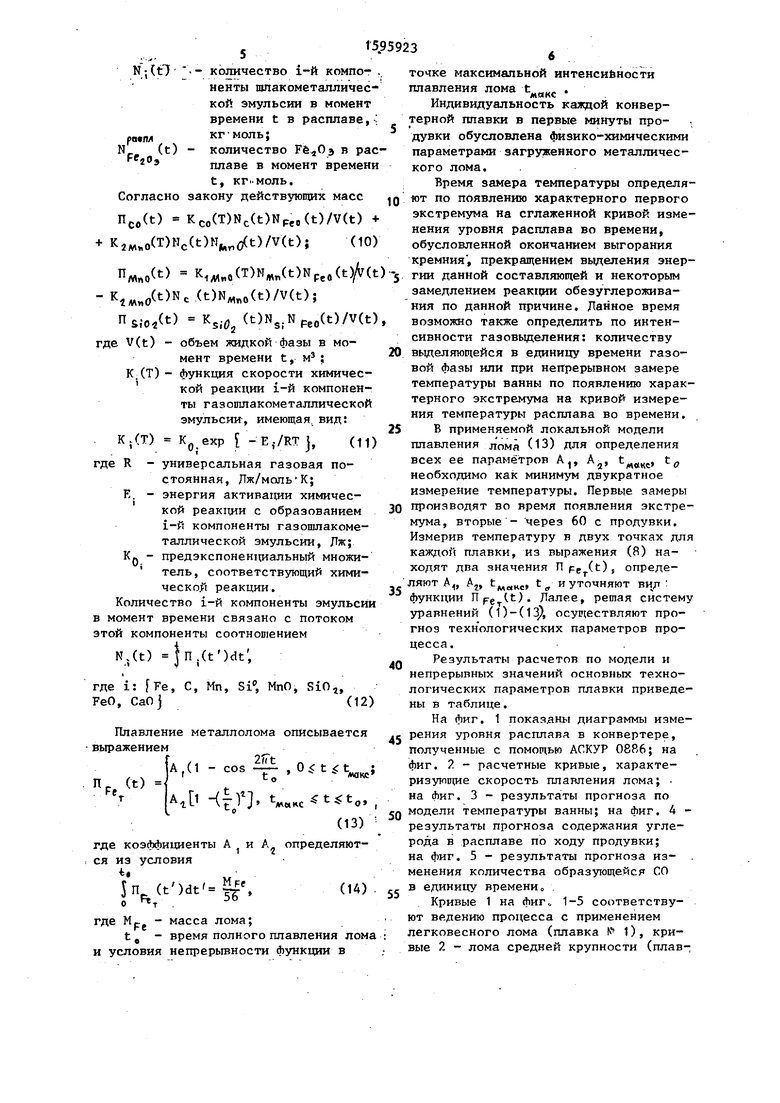

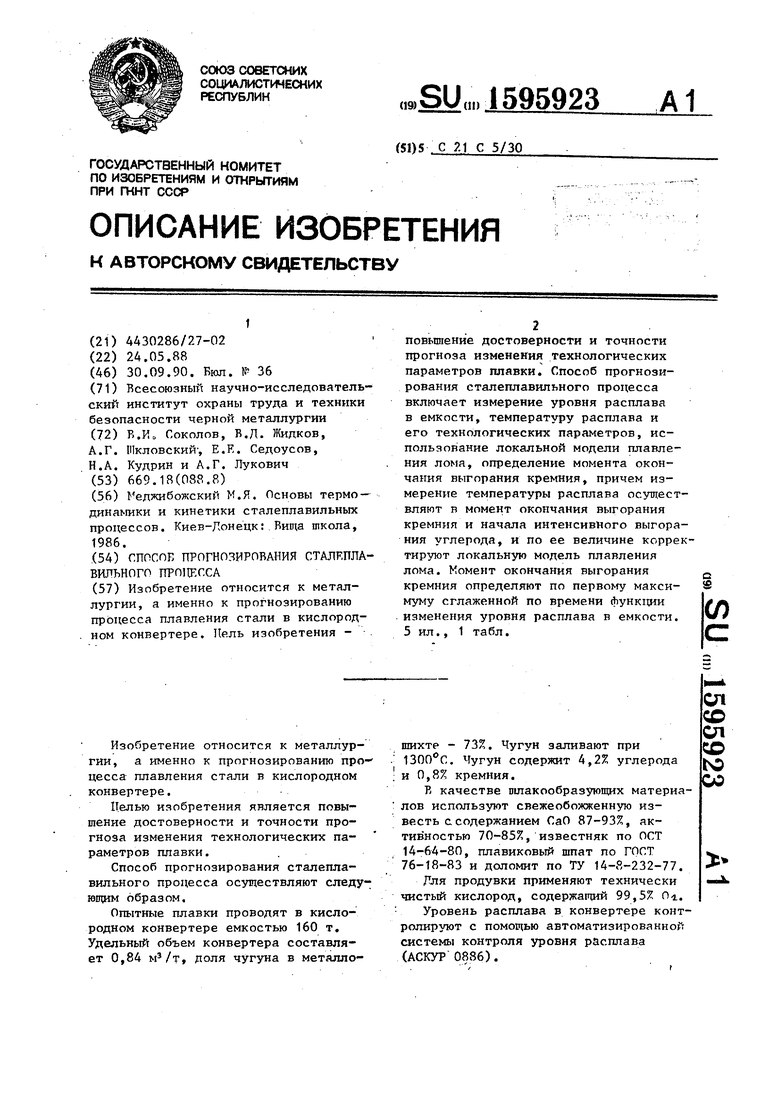

Результаты расчетов по модели и непрерывных значений основных технологических параметров плавки приведены в таблице.

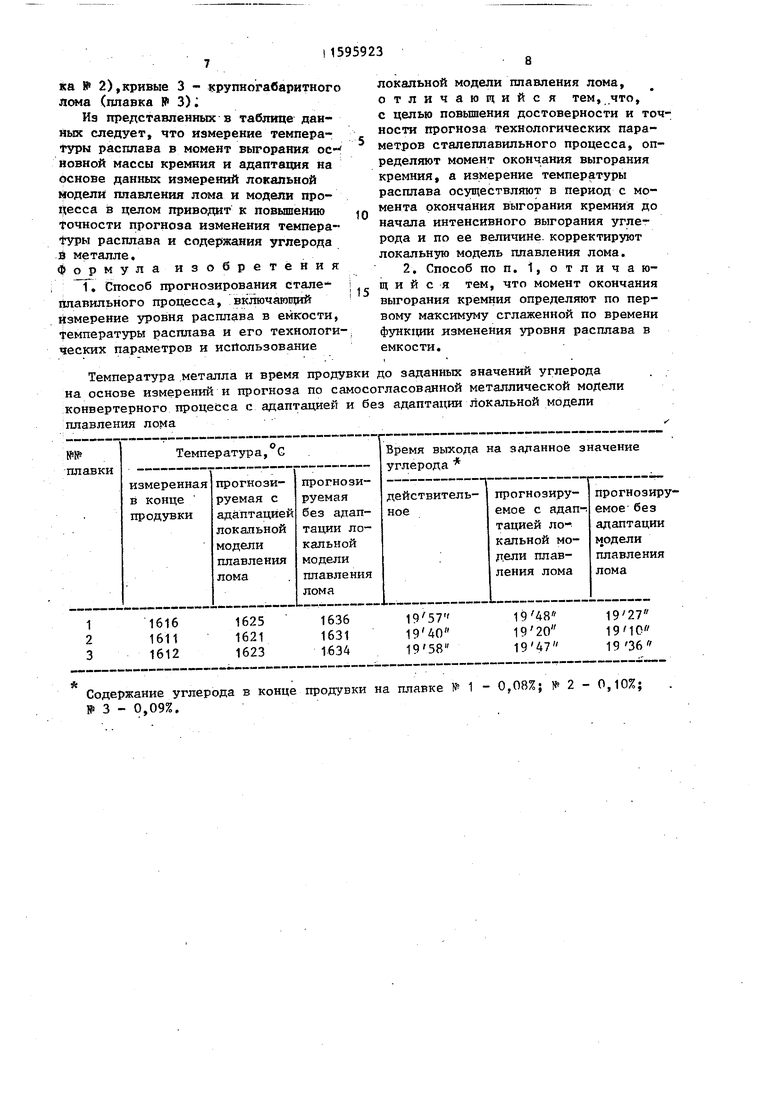

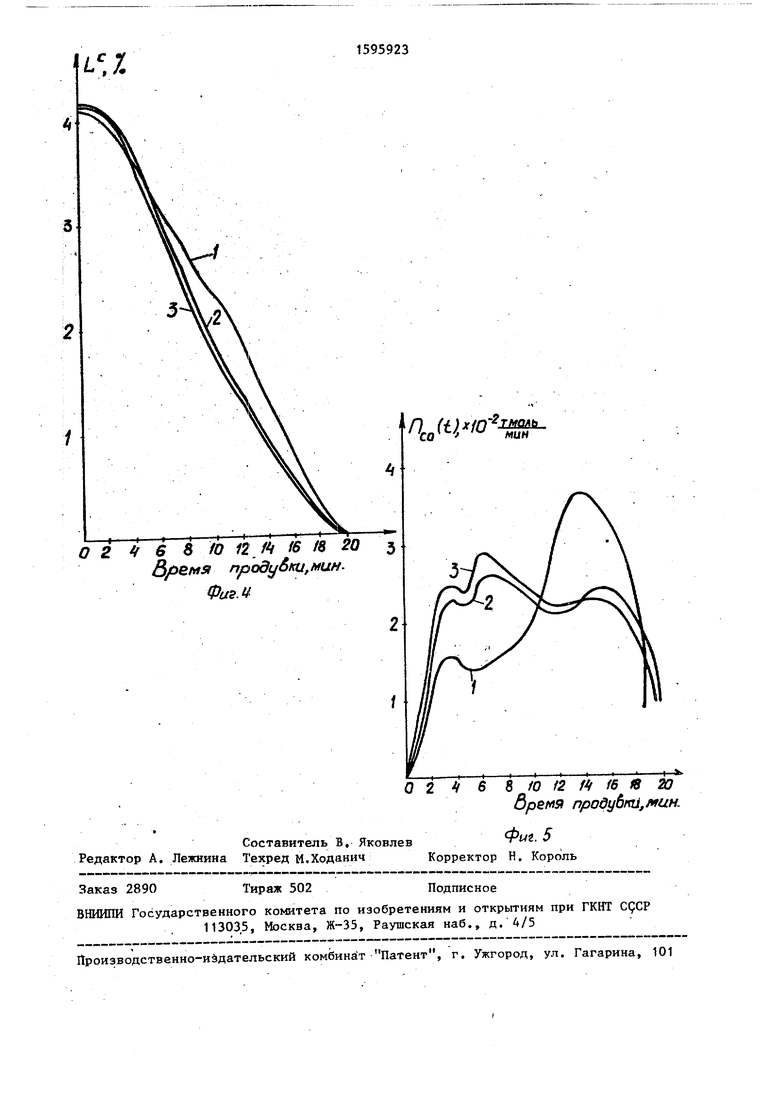

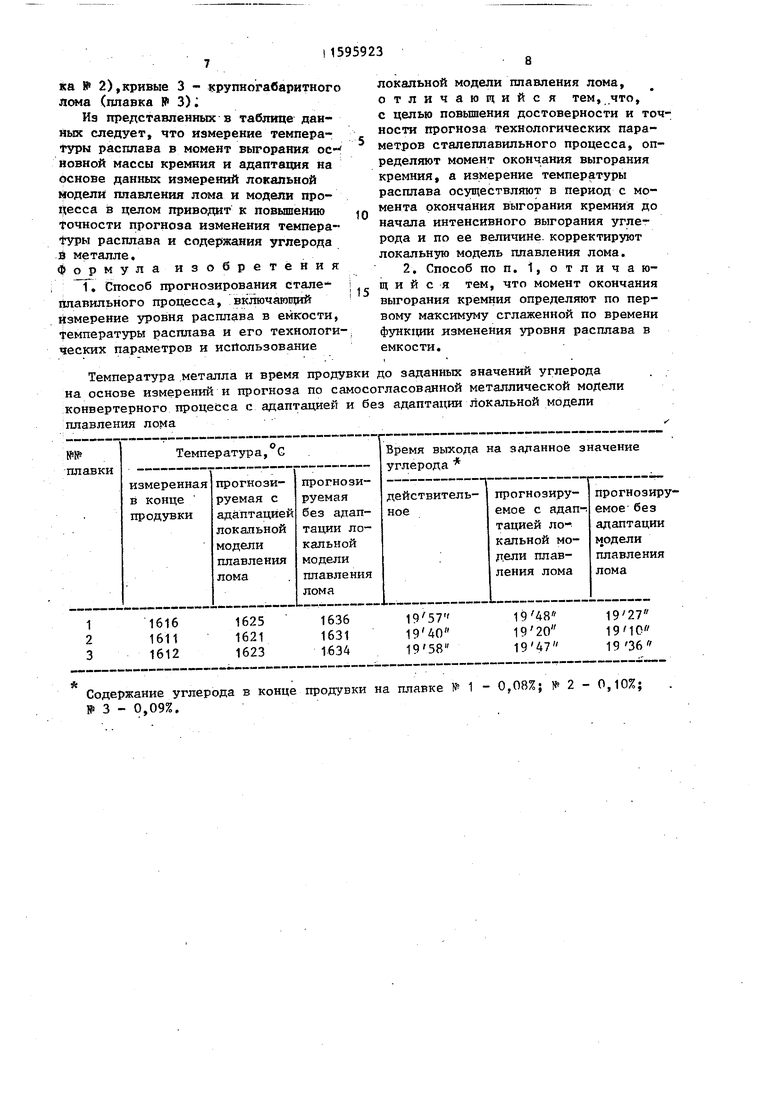

На фиг. 1 показаны диаграммы измерения уровня расплава в конвертере, полученные с помощью АСКУР 0886; на фиг. . - расчетные кривые, характе- ризуюп1ие скорость плакпения лома; на фиг. 3 - результанты прогноза по fn модели температуры ванны; на фиг. 4 - результаты прогноза содержания углерода в расплаве по ходу продувки; на фиг. 5 - результаты прогноза из- . менения количества образующейся СО в единицу времени

Кривые 1 на фиг. 1-5 соответствуют ведению процесса с применением Легковесного лома (плавка 1), кривые 2 - лома средней крупности (плав40

45

55

Ка № 2),кривые 3 - крупногаваритного лома (плавка 3)

Из представленных в таблице дан- йых следует, что измерение темпера- typM расплава в момент вьп орания oc-f новной массы кремния и адаптация на основе данных измерений локальной модели плавления лома и модели про- ijecca в целом приводит к повышению to4HocTn прогноза изменения темпера- typы расплава и содержания углерода и металле, формула изобретения:

Г, Способ прогнозирования стале Плавильного процесса, включающий измерение уровня расплава в емкости, температуры расплава и его технологических параметров и использование

5

локальной модели плавления лома, отличающийся тем, что, с целью повьшения достоверности и точности прогноза технологических параметров сталеплавильного процесса, определяют момент окончания выгорания кремния, а измерение температуры расплава осуществляют в период с момента окончания выгорания кремния до начала интенсивного выгорания углерода и по ее величине, корректируют локальную модель плавления лома.

2. Способ по п. 1, отличающийся тем, что момент окончания выгорания кремния определяют по первому максимуму сглаженной по времени функции изменения уровня расплава в емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

| Способ управления конвертерной плавкой | 1987 |

|

SU1491889A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2014 |

|

RU2594996C2 |

| Способ продувки конвертерной ванны | 1988 |

|

SU1557172A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2275430C2 |

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

Изобретение относится к металлургии, конкретнее к прогнозированию процесса плавления стали в кислородном конверторе. Цель изобретения - повышение достоверности и точности прогноза изменения технологических параметров плавки. Способ прогнозирования сталеплавильного процесса включает измерение уровня расплава в емкости, температуру расплава и его технологических параметров, использование локальной модели плавления лома, определение момента окончания выгорания кремния, причем измерение температуры расплава осуществляют в момент окончания выгорания кремния и начала интенсивного выгорания углерода, и по ее величине корректируют локальную модель плавления лома. Момент окончания выгорания кремния определяют по первому максимуму сглаженной по времени функции изменения уровня расплава в емкости. 5 ил., 1 табл.

Температура металла и время продувки до заданных значений углерода на основе измерений и прогноза по самосогласованной металлической модели конвертерного процесса с адаптацией и без адаптации локальной модели плавления лома

Содержание углерода в № 3 - 0,09%,

конце прод- вки на плавке № 1 - 0,08%; № 2 - 0,10%;

1 2 3 ft 5 6 -7 8 9

Время npodyfufUj. ман.

Фиг.

1500

f500

n . ( fnin

О 2 В В to 12 П t6 /8 20 Время. проду6ки,н9ин.

Г, Г(.Z

I )

02 6 в Ю 12 Pi 16 IB 20 Оремз продуВки, мин.

Фиг.З

Ю nj (6 /8 20 проду6кц,мим.

Фut. 5

Составитель В, Яковлев Редактор А. Лежнина Техред М.Ходанич Корректор Н. Король

Заказ 2890

Тираж 502

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CQCP 113035, Москва, Ж-35, Раушская наб., д. 4/5

Йроизводственно-ийдательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

1595923

Л (i)xfO 2Jmti.

СО

2 6 % Ю f2 f f6 е 2О брегля npodifbKil,fttUH.

Фut. 5

Корректор Н. Король

Подписное

| Меджибожский М.Я | |||

| Основы термодинамики и кинетики сталеплавильных процессов | |||

| Киев-Донецк: Вив;а школа, 1986 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-09-30—Публикация

1988-05-24—Подача