Изобретение относится к области черной металлургии, конкретнее к производству стали из фосфористого чугуна в кислородных конвертерах.

Цель изобретения - снижение расхода чугуна и извести, увеличение выхода жидкой стали и производительности конвертеров.

При осуществлении предлагаемого способа наблюдается более полное удаление из металла фосфора и серы за счет улучшения шлакообразования при частичной замене кусковой извести на пылевидную и оставления конечного шлака в конвертере; спокойный ход процесса без выносов и выбросов металла и ишака; снижение расхода извести и Чугуна на плавку. Это достигается за счет оптимального соотношения между кусковой и пьшевидной известью, выбора момента подачи пьшевидной извести и оптимального количества шлака, оставляемого в конвертере.

Применение известных приемов по вводу пьшевидной извести в первые минуты с продувкой некоторого времени чистым кислородом не обеспечивает

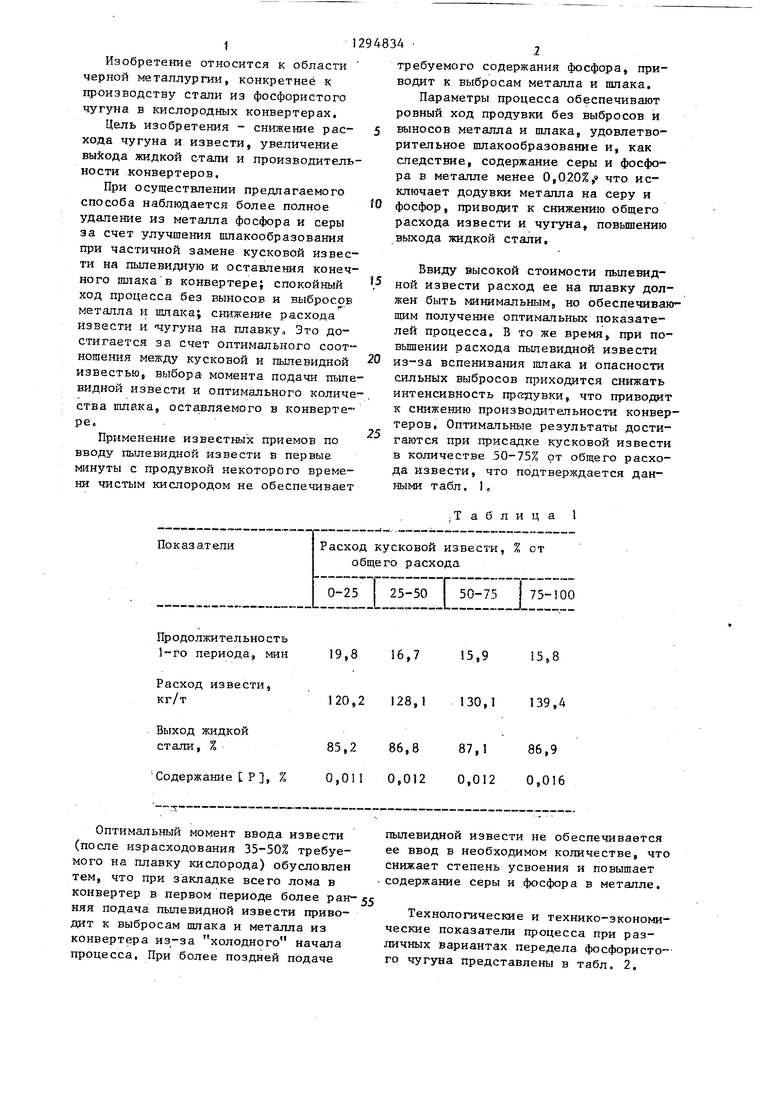

19,8 16,715,915,

120,2 128,1130,1139,4

%

85,2 86,887,186,9

0,011 0,012 0,012 0,016

Оптимальный момент ввода извести (после израсходования 35-50% требуемого на плавку кислорода) обусловлен тем, что при закладке всего лома в конвертер в первом периоде более ран- няя подача пылевидной извести приводит к выбросам шлака и металла из конвертера из-за холодного начала процесса. При более поздней подаче

5

0

5

требуемого содержания фосфора, приводит к выбросам металла и шлака.

Параметры процесса обеспечивают ровный ход продувки без выбросов и выносов металла и шлака, удовлетворительное шлакообразование и, как следствие, содержание серы и фосфора в металле менее 0,020%, что исключает додувки металла на серу и фосфор, приводит к снижению общего расхода извести и чугуна, повьппению выхода жидкой стали,

Ввиду высокой стоимости пылевидной извести расход ее на ппавку должен быть минимальным, но обеспечивающим получение оптимальных показателей процесса. В то же время, при повышении расхода пылевидной извести из-за вспенивания пшака и опасности сильных выбросов приходится ашжать интенсивность прсгдувки, что приводит к снижению производительности конвертеров. Оптимальные результаты достигаются при присадке кусковой извести в количестве 50-75% от общего расхода извести, что подтверждается данными табл. 1«

Таблица 1

пьшевидной извести не обеспечивается ее ввод в необход 1мом количестве, что снижает степень усвоения и повышает содержание cept) и фосфора в металле.

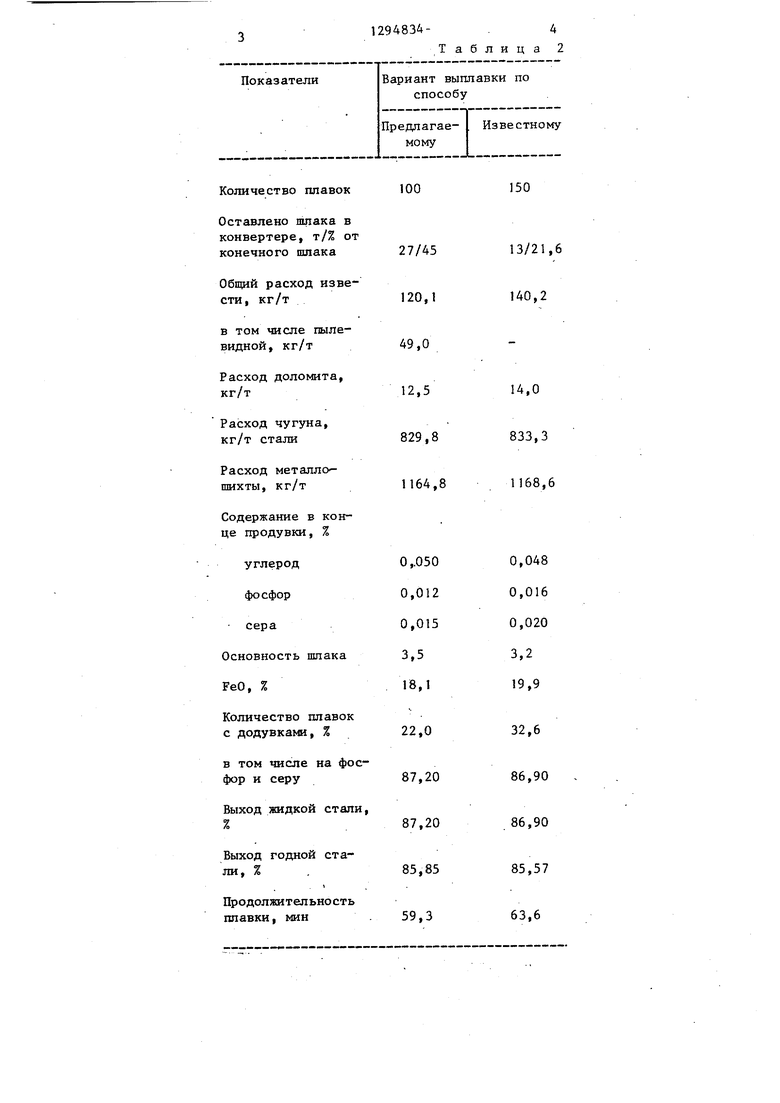

Технологические и технико-экономические показатели процесса при различных вариантах передела фосфористого чугуна представлены в табл. 2.

Количество плавок

Оставлено шлака в конвертере, т/% о конечного шлака

Общий расход извести, кг/т

в том числе пылевидной, кг/т

Расход доломита, кг/т

Расход чугуна, кг/т стали

Расход металлов шихты, кг/т

Содержание в конце продувки, %

углерод

фо сфор

сера

Основность шлака FeO, %

Количество плавок с додувками, %

в том числе на фосфор и серу

Выход жидкой стали

Выход годной стали, %

Продолжительность плавки, мин

100

150

5-1294834-и

1. В конвертере ос--0,014% серы и температуре металла

Пример гаБля от от предаодущей плавки 22 т (35%) конечного шлака, присаживают 4 т доломгга и 4 т извести j сразу заваливают 108 т лома и заливают 260 т чугуна с содержанием 0,7% мар- ганца,,. 0,78% кремния, 1,06% фосфора и 0,035% серы. С 3-й по 9-ю минуту продувки при 1380 °С в конвертер при- са кивают еще 14 т кусковой извести, (всего 18 т или 50% от всей расходуемой извести) и после израсходования 35% требуемого кислорода (6900 нм) начинают вдувать пылевидную известь, В ковде первого периода получают 0,6% углеродаэ Os085% фосфора и при температуре расплава 1570°С скач ивают 75% шлакаа

1610 С,

Общий расход извести 38,3 т, в том числе 28,8 т (75%) кусковой и

9,5 т (25%) пьшевидной. Продолжите ность продувки первого периода 16,8 мин, второго периода 8,1 мин, цикла плавки 60,8 мин. Расход кисл рода на плавку 20000 м. Выход год

Ш ной стали 85,88%, расход чугуна

832,2 кг/т, извести - 121,2 кг/т г ной стали,

Пример 3. В конвертере ос тавляют 28,5 т () конечного ш

f5 ка, на загущение которого присажив 4 т доломита и 4 т извести, покачк |вают конвертер, заваливают 100 т лома и заливалзт 265 т чугуна при 340°С с содержанием 0,71% марганц

f5 ка, на загущение которого присаживают 4 т доломита и 4 т извести, покачк- |вают конвертер, заваливают 100 т лома и заливалзт 265 т чугуна при 340°С с содержанием 0,71% марганца.

Во втором периоде продувку проводят с подачей в струе кислорода толь-20 О,,80% кремния,, 1,08% фосфора и ко пылевидной извести и закан швают05034% серЫе С 3-й по 8-ю минуту пропродувку при содержании 0,05% угле-дувки присаживают т (всего

рода 0,010% фосфора, 0,013% серы и температуре металла 605 С,

Продолжительность продувки первого 25 (42,5%) кислорода вводят в струе кяс периода мин, второго яериода , лорода пылевидную известь, расход 8,0 1ШН, цикла плавки 58,0 мин. Рас-которой т,

ход киаюрода на плавку 19700 м , пылевидной извести 18т, в том числе 10 т. во втором периоде Выход годной 30 нии Os71% углерода, фосфора и стали 85s8%j, расход чугуна 823,5 кг/т, температуре металла 1565 С,.Во втором извести 114 кг/т стали,

Пример 2, В конвертере оставляют 36 т (60%) конечного шлака ;На загущение которого приса;кивают углерода, 0,011% фосфора 05014% серы

6 т доломита и 6 т извести. После по- и температуре металла .1605°С. качивания конвертера заваливают 105 т лома и заливают 263 т чугуна с содер- жалдаем 0,72% марганца, 0,86% кремнияj

22,5 т или 62,5%) кусковой извести и после израсходования 8400

Продувку для скачивания промежу™ точного,, шлака прекращают при содержапериоде продувку проводят только с подачей пьшевидной извести (9эО т) и заканчивают при содержании 0,07%

Продолжительность продувки первого периода 16,4 мин,, второго периода 7f8 мин, цикла плавки 59,2 мкн. Рас1,04% фосфора и 0,036% серы при тем-, 40 кислорода на ппавку 19760 нм

ператур-е 1290 С.

С 3-й по минуту продувки в конвертер приса:кива от 17 т кусковой извести (всего 23 т или 60% от обще- i- o расхода) и поспе израсходования 10000 м кислорода (50% от требуемого) подают в струе кислорода пылевидную известь.

Продувку для скачивания промежуточного шлака останавливают при содержании 0,65% .углерода, 0,12% фос- фора и температуре металла 1560 С,

В начале второго периода присаживают 5,8 т .(15%) кусковой извести, затем начинают продувку с подачей в струе кислорода пылевидной извести, расход которой составил 5,0 т. Продувку заканчивают при содержании 0,06% углерода, 0,011% фосфора.

1610 С,

Общий расход извести 38,3 т, в том числе 28,8 т (75%) кусковой и

9,5 т (25%) пьшевидной. Продолжительность продувки первого периода 16,8 мин, второго периода 8,1 мин, цикла плавки 60,8 мин. Расход кислорода на плавку 20000 м. Выход годной стали 85,88%, расход чугуна

832,2 кг/т, извести - 121,2 кг/т годной стали,

Пример 3. В конвертере ос тавляют 28,5 т () конечного шлака, на загущение которого присаживают 4 т доломита и 4 т извести, покачк- |вают конвертер, заваливают 100 т лома и заливалзт 265 т чугуна при 340°С с содержанием 0,71% марганца.

О,,80% кремния,, 1,08% фосфора и 05034% серЫе С 3-й по 8-ю минуту про22,5 т или 62,5%) кусковой извести и после израсходования 8400

нии Os71% углерода, фосфора и температуре металла 1565 С,.Во втором

Продувку для скачивания промежу™ точного,, шлака прекращают при содержа нии Os71% углерода, фосфора температуре металла 1565 С,.Во втор

углерода, 0,011% фосфора 05014% се

периоде продувку проводят только с подачей пьшевидной извести (9эО т) и заканчивают при содержании 0,07%

и температуре металла .1605°С.

Продолжительность продувки первого периода 16,4 мин,, второго периода 7f8 мин, цикла плавки 59,2 мкн. Расвыход годного 85р75%5 расход извести .36,0 т (1.12 Kr/T)j чугуна - 824,3 кг/т годной стали,

Додувок на у.казанных плавках не

прозодили, что снизило продолжительность плавок. Продувка прошла спокойно, без выносов и выбросов, Расхбд чугуна и извести ниже, чем на плав- . ках, проведенных по известному спосо™

бу (табл, 2).

Технические преИ14у1цества предлагаемого способа в сравнении с известными заключаются в более глубокой десульфура ции и дефосфорации ме1 3лла и спокойном ходе продувки без выносов и выбросов металла и шлака при использовании даже легковесного ома, снижении расхода извести и чугуна на.плавку.

71294834 -8

Форму я а изобретениячающийся тем, что, с целью Способ производства стали из фос-снижения расхода чугуна и извести, фористого чугуна в конвертере, вклкг-увеличения выхода жидкой стапи и чающий завалку лома, заливку чугуна,производительности конвертера, кус- ввод кусковой извести и вдувание пы- 5ковую известь по ходу продувки при- левидной извести в струе кислорода,саживают в количестве 50-75% от обще- продувку в два периода с промежуточ- ° расхода, а пылевидную известь вво- ным скачиванием шлака, оставление вДят после израсходования 35-50% тре- конвертере конечног о шлака, о т л и -буемого на плавку кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в кислородном конвертере | 1985 |

|

SU1271888A1 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| Способ производства стали в конверторе | 1986 |

|

SU1447867A1 |

| Способ производства стали из фосфористого чугуна | 1986 |

|

SU1339134A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ ИЗ ФОСФОРИСТОГО ЧУГУНА | 1988 |

|

SU1548214A1 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1987 |

|

RU2021380C1 |

| Способ получения стали из фосфористого чугуна в кислородном конвертере | 1987 |

|

SU1498793A1 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

Изобретение относится к черной металлургии, а именно к производству стали в конвертерах из фосфористого чугуна. Цель изобретения - снижение расхода чугуна и извести, увеличение выхода годного и производительности конвертера. При выплавке стали часть кусковой извести заменяют пылевидной, вводимой в конвертер в струе кислорода. Ввод пылевидной извести ( после израсходования 35-50% необходимого кислорода), а также количество кусковой извести (50-75%) общего расхода, позволяют избежать холодного начала процесса и п ереокисле- ния шлака, что значительно снижает выбросы и выносы, а также улучшает процесс шлакообразования, Это приводит к улучшению технико-экономических показателей процесса, 2 табл. о iS (Л ю ;О 4:: 00 со 4

| Квитко М, П | |||

| и Афанасьев С | |||

| Г | |||

| Кислородно-конвертерный процесс | |||

| М.: Металлургия, 1974, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-03-07—Публикация

1985-06-11—Подача