Фиг./

31596198

состоит из дисковых колосников 1, насаженных на параллельные трубчатые валы 2 и закрепленных в корпусе 3 паллеты при помощи шайбы 4 и кольца 5, В боковых поверхностях дисковых колосников 1 выполнены скррзные отверстия. Повышение производительности конвейерной машины, уменьшение металтарельчатых дисков, обращенных вогнутой частью один к другому с образованием зазора между ними, который со сквозными отверстиями, выполненными в боковых поверхностях тарельчатых дисков, образует дополнительные каналы для прососа горячих газов, при этом размер отверстий и ширина

лоемкости колосниковой решетки дости- |0 зазора равна 0,55-0,65 размера исход- гается за счет того, что каждый колос- ного материала, загружаемого на конник выполнен в виде двух спаренных вейерную машину. 3 ил.

тарельчатых дисков, обращенных вогнутой частью один к другому с образованием зазора между ними, который со сквозными отверстиями, выполненными в боковых поверхностях тарельчатых дисков, образует дополнительные каналы для прососа горячих газов, при этом размер отверстий и ширина

зазора равна 0,55-0,65 размера исход- ного материала, загружаемого на конвейерную машину. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2005 |

|

RU2318170C2 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

| КОЛОСНИК СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2007 |

|

RU2343386C1 |

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2345151C2 |

| Конвейерная агломерационная машина | 1984 |

|

SU1252637A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1999 |

|

RU2164652C1 |

| Спекательная тележка агломерационной машины | 1978 |

|

SU658389A1 |

| КРЕПЛЕНИЕ КОЛОСНИКОВ ПАЛЛЕТ | 1973 |

|

SU380711A1 |

| СПОСОБ КОНТРОЛЯ ГАЗОПРОНИЦАЕМОСТИ И ИЗМЕРЕНИЯ РАСХОДА ГАЗА ЧЕРЕЗ СЛОЙ ПРИ ТЕРМООБРАБОТКЕ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2023 |

|

RU2837907C2 |

Изобретение относится к металлургической промышленности и может быть использовано при обжиге окатышей и спекания железорудных концентратов на конвейерных обжиговых и агломерационных машинах. Целью изобретения является повышение производительности конвейерной машины, уменьшение металлоемкости колосниковой решетки. Изобретение состоит из дисковых колосников 1, насаженных на параллельные трубчатые валы 2 и закрепленных в корпусе 3 паллеты при помощи шайбы 4 и кольца 5. В боковых поверхностях дисковых колосников 1 выполнены сквозные отверстия. Повышение производительности конвейерной машины, уменьшение металлоемкости колосниковой решетки достигается за счет того, что каждый колосник выполнен в виде двух спаренных тарельчатых дисков, обращенных вогнутой частью один к другому с образованием зазора между ними, который со сквозными отверстиями, выполненными в боковых поверхностях тарельчатых дисков, образует дополнительные каналы для прососа горячих газов, при этом размер отверстий и ширина зазора равна 0,55-0,65 размера исходного материала, загружаемого на конвейерную машину. 3 ил.

Изобретение относится к металлургической промьш1ленности и может быть использовано при обжиге окатышей и :: спекании железорудных концентратов на конвейерных обжиговых и агломерационных машинах.

Целью изобретения является повышение производительности конвейерной машины, уменьшение металлоемкости колосниковой решётки..

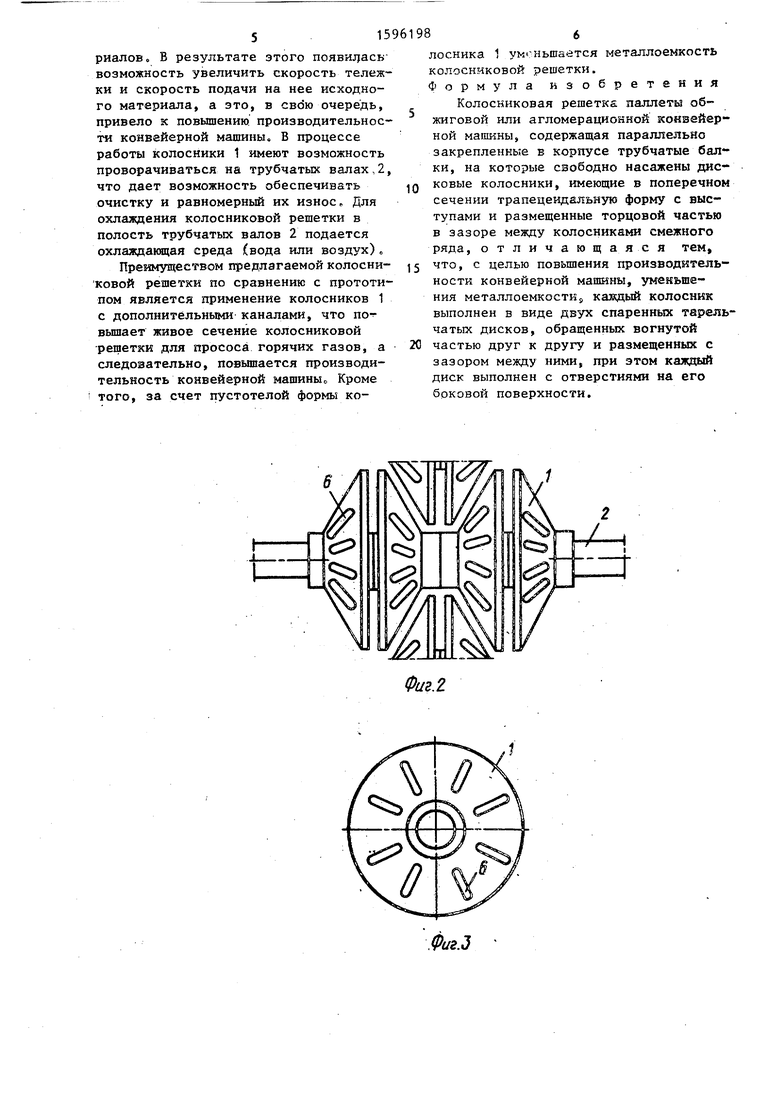

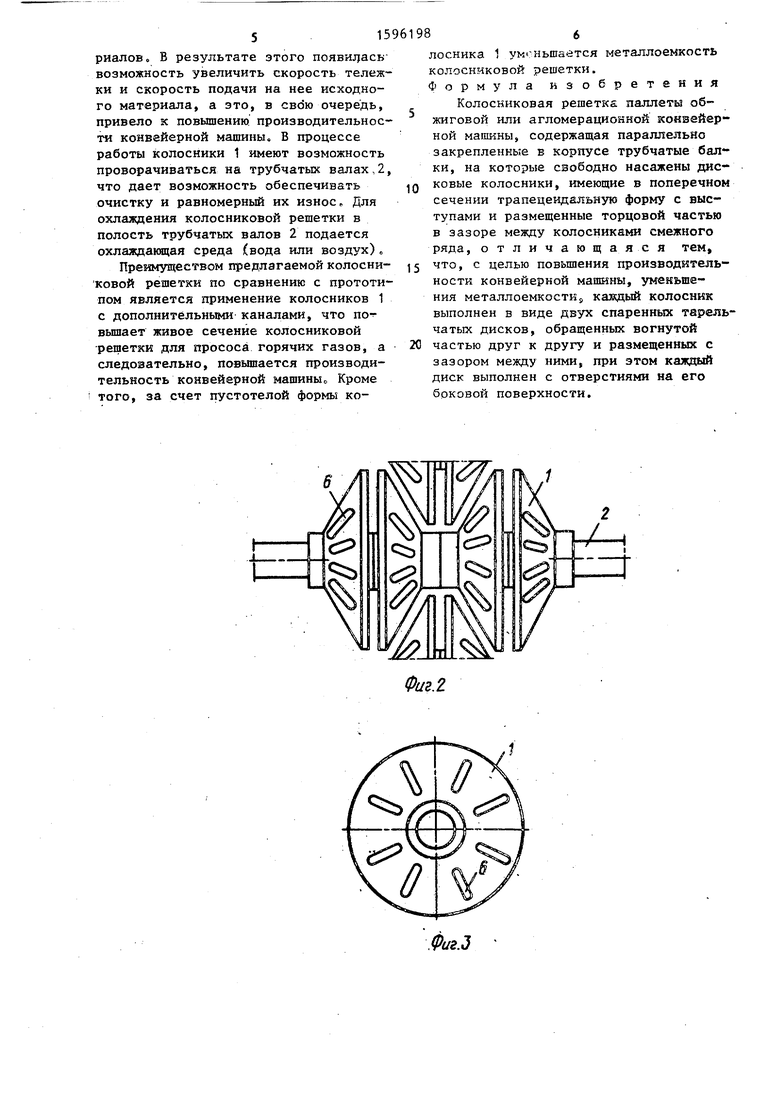

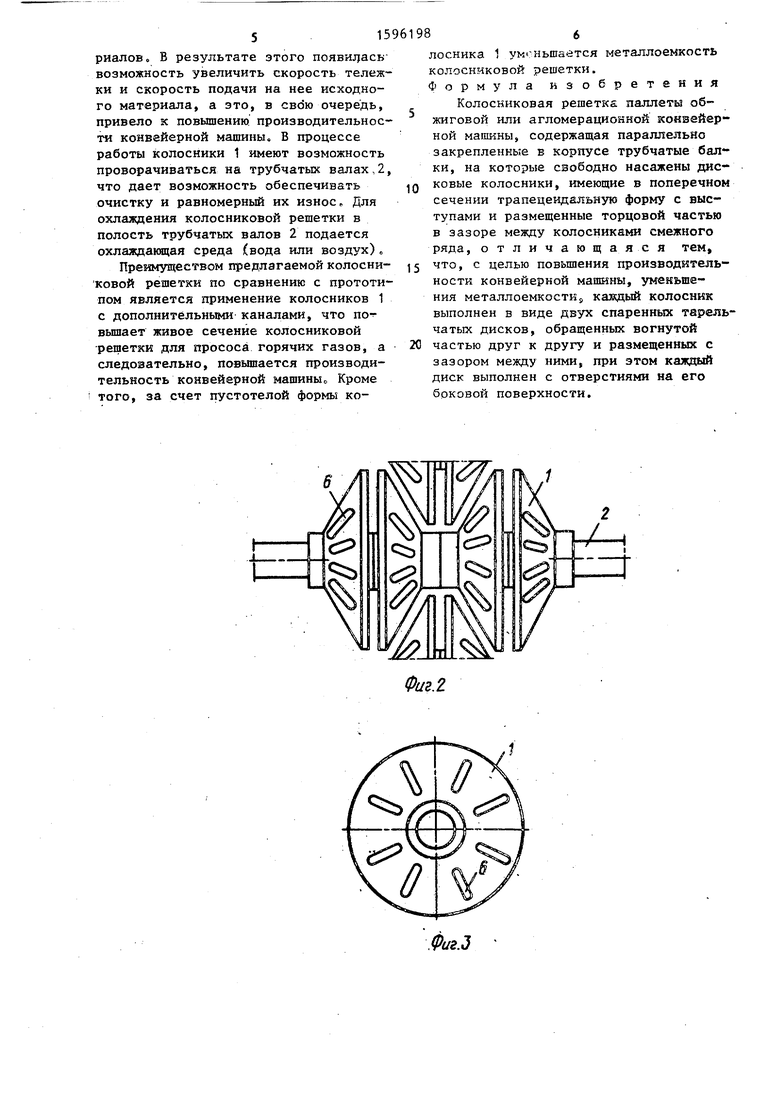

На фиг.1 схематично изображена конвейерная машина, разрез; на фиг.2- дискоБьй колосник тарельчатой формы в сборе; на фиг.З - то же, вид сбо- ку.

Колосниковая решетка содержит дисковые колосники 1, свободно насаженные на параллельлые трубчатые валы 2 через которые пропускают охладжающую жидкость. Валы 2 с колосниками 1 закрепляются в корпусе 3 паллеты при помощи шайбы 4 и кольца 5. Наружная форма колосника 1с выступами позволяет образовать рабочие зазоры для прососа горячих газов между боковыми поверхностями смежного ряда колосни- ков 1. В боковых поверхностях дисковых колосников 1 тарельчатой формы выполнены сквозные отверстия 6, которые увеличивают живое сечение колос никовой решетки, служащее для прососа горячих газов. Каждьш колосник 1 выполнен в виде двух спаренных тат рельчатых дисков, обращенньпс вогнутой частью друг к другу, с образова-- нием зазора между ними. Последйие со сквозными отверстиями 6 образуют дополнительные каналы для прососа горячих газов, причем размер отверстий 6 и ширина зазора между спаренными тарельчатыми дисками выбирается из условий 0,55-0,65 мм размера исход0

5

0

5

0

5

0

5

ного-материала, загружаемого на конвейерную машину. В конструкции колосника 1 размер отверстий и ширина зора между спаренными тарельчатыми, дисками выбраны на основании экспериментальных исследований.

Если брать размер отверстий 6 и ширину зазора между спаренными тарел ь- чатыми дисками меньше 0,55 размера исходного материала, то уменьшается живое сечение колосниковой решетки для прососа горячих газов и увеличивается ее металлоемкость, а если брать больше 0,65 размера исх9дного материала, то з еньшаются прочностные характеристики колосниковой ре- . шетки и появляется вероятность заклинивания или провала материала через зазор, образованный между двумя спаренными дисками и отверстий 6 в полость колосника 1.

Колосниковая решетка работает следующим образом.

На колосниковую решетку тележки конвейерной машины загружается слой сырых окатьш1ей или шихты. Дисковые колосники 1 придают слою окатьшгей или шихты волнообразную по длине и зубчатую по ширине тележки форму. Наличие зазора между двумя половин- ками колосника 1 и отверстий 6 позволяет интенсифицировать процесс прососа горячих газов при спекании или об- ;киге; Благодаря наличию отверстий 6 колосника 1 и зазора между его Половинками удалось образовать дополнительные каналы для прососа горячих газов. Кроме того, горячие газы стали двигаться по более сложной траектории, что повьш1ает степень их использования и убыстряет процесс обжига материалов. В результате этого появи:7асБ возможность увеличить скорость тележки и скорость подачи на нее исходного материала, а это, в свою очередь, привело к повышению производительности конвейерной машины. В процессе работы колосники 1 имеют возможность проворачиваться на трубчатых валах,2, что дает возможность обеспечивать очистку и равномерный их износ. Для охлаждения колосниковой решетки в полость трубчатых валов 2 подается охлаждающая среда (вода или воздух).

Преимуществом предлагаемой колосни- ковой решетки по сравнению с прототипом является применение колосников 1 с дополнительными каналами, что по- вьш1ает живое сечение колосниковой решетки для прососа горячих газов, а следовательно, повышается производительность конвейерной машины Кроме того, за счет пустотелой формь ко

5

0

лесника 1 ум1-ньшается металлоемкость

колосниковой решетки.

Формула изобретения

Колосниковая решетка паллеты об ЖИРОВОЙ или агломерационной конвейерной машины, содержащая параллельно закрепленные в корпусе трубчатые балки, на которые свободно насажены дисковые колосники, имеющие в поперечном сечении трапецеидальную форму с выступами и размещенные торцовой частью в зазоре между колосниками смежного ряда, отличающаяся тем, что, с целью повьш1ения производительности конвейерной машины, уменьшения металлоемкостиJ каждый колосник выполнен в виде двух спаренных тарельчатых дисков, обращенных вогнутой частью друг к другу и размещенных с зазором между ними, при этом каждый диск выполнен с отверстиями на его боковой поверхности.

Фиг.г

| Колосниковая решетка | 1974 |

|

SU508648A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-09-30—Публикация

1987-11-09—Подача