(5) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШИХТЫ НА АГЛОМЕРАЦИОННУЮ МАШИНУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки шихты | 1979 |

|

SU898248A1 |

| Загрузочное устройство агломерационной машины | 1981 |

|

SU994888A1 |

| Пневматический лоток устройства для загрузки агломерационной шихты | 1982 |

|

SU1020740A1 |

| Агломерационная машина | 1989 |

|

SU1779285A3 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Загрузочное устройство агломерационной машины | 1977 |

|

SU748111A1 |

| Устройство для загрузки аглошихты | 1980 |

|

SU943508A1 |

| Загрузочное устройство агломерационной машины | 1973 |

|

SU438693A1 |

| СПОСОБ АГЛОМЕРАЦИИ | 1987 |

|

RU2031152C1 |

| Устройство для загрузки агломерационной машины | 1984 |

|

SU1323836A1 |

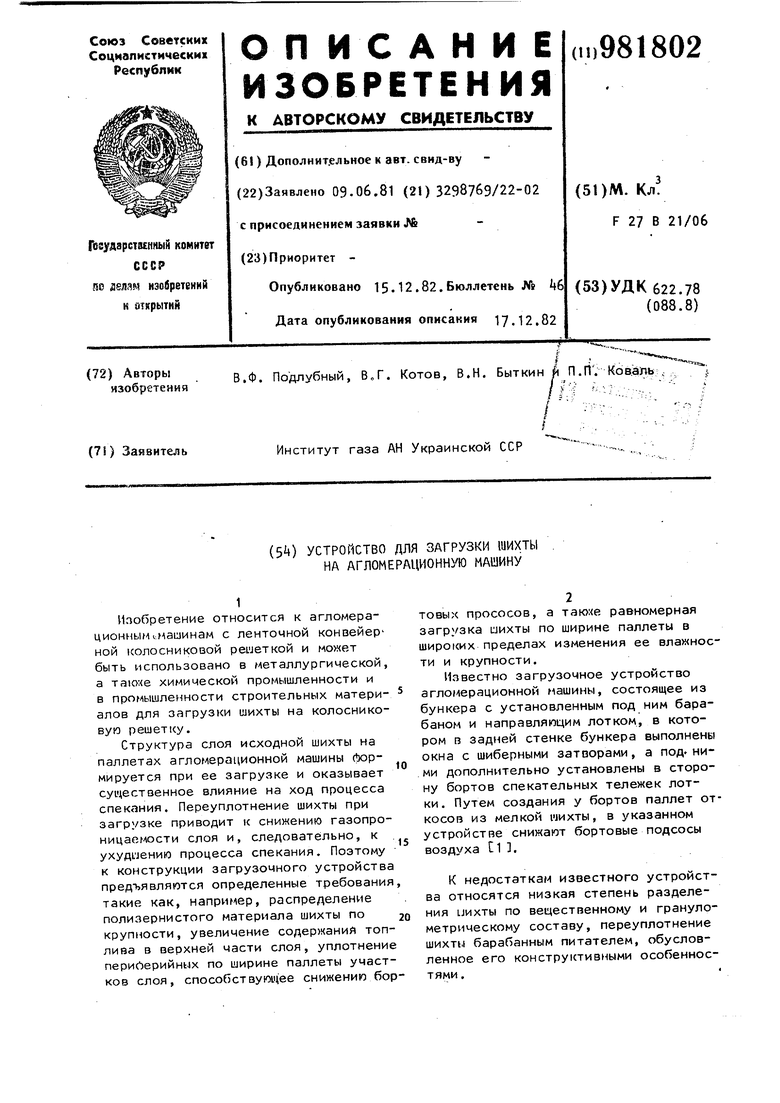

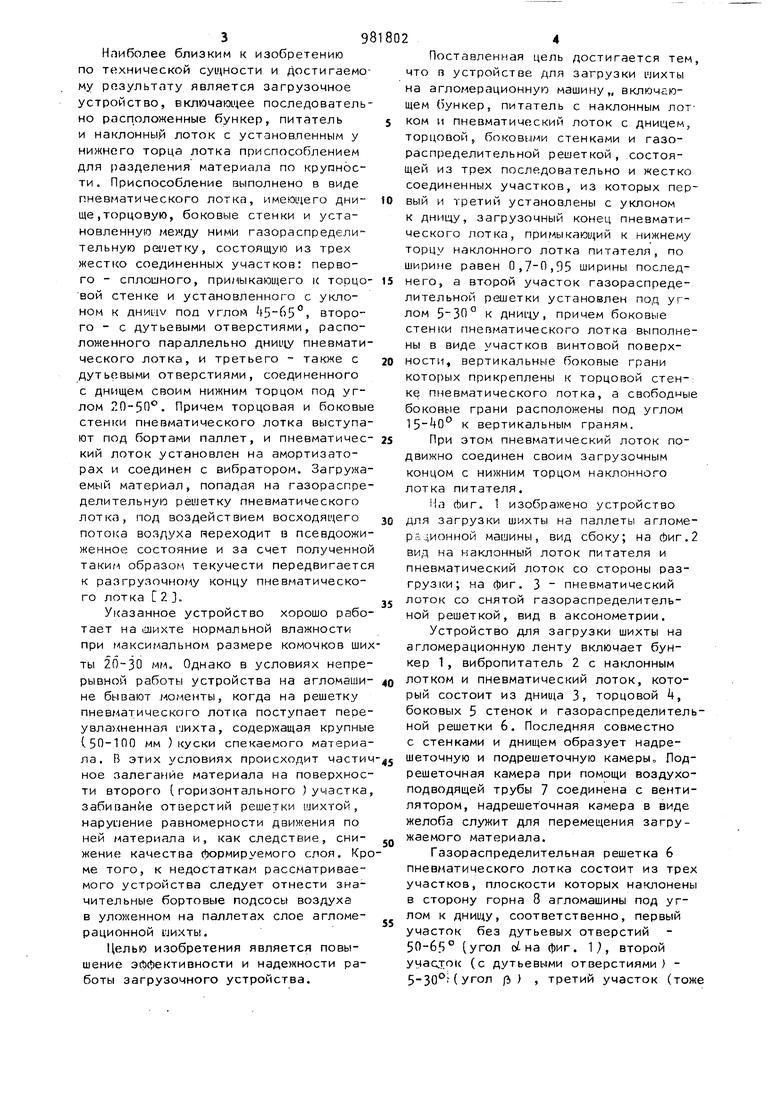

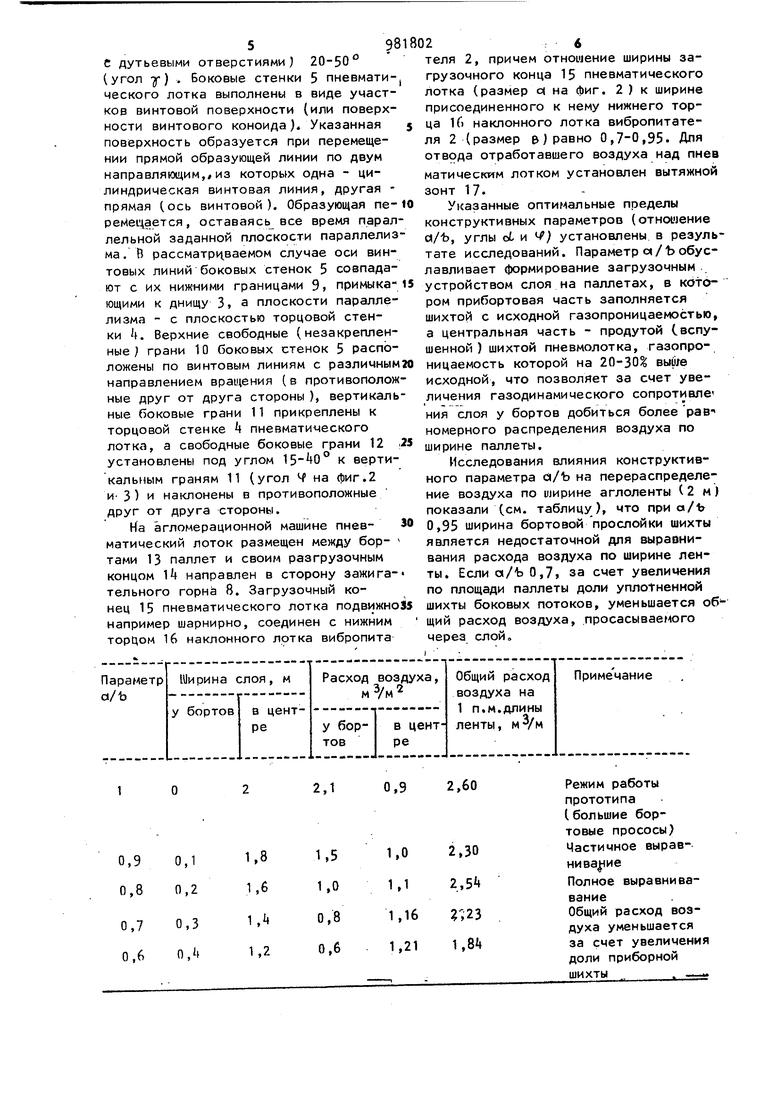

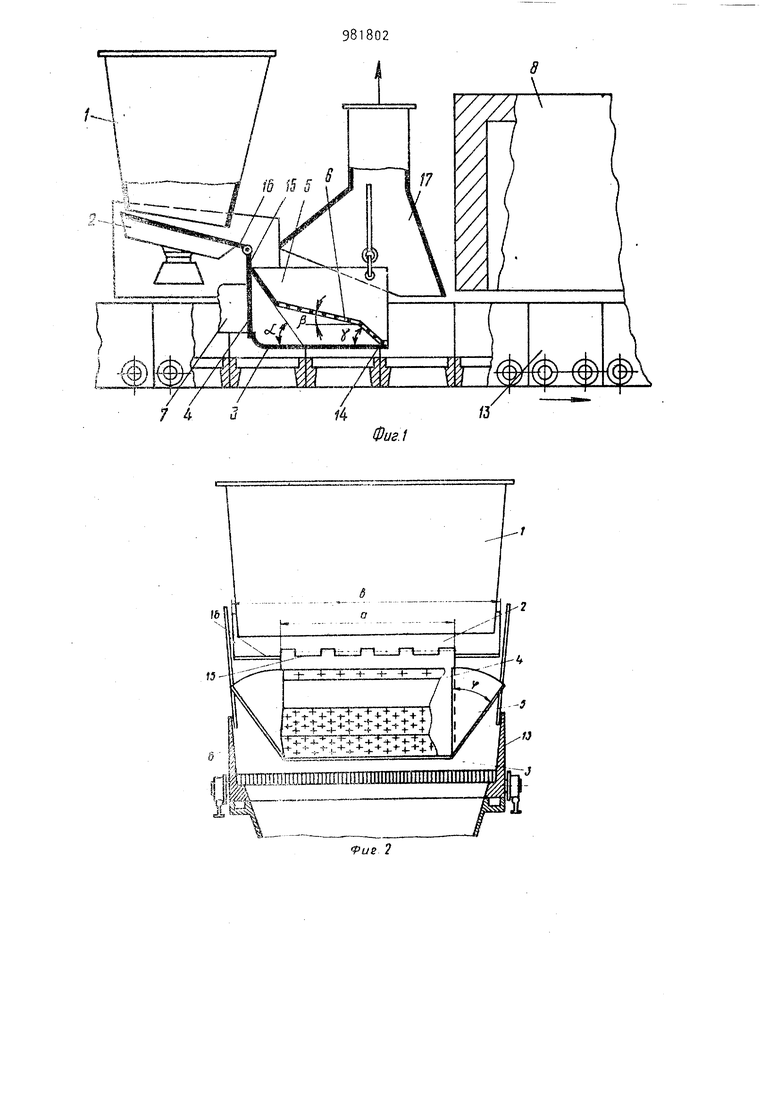

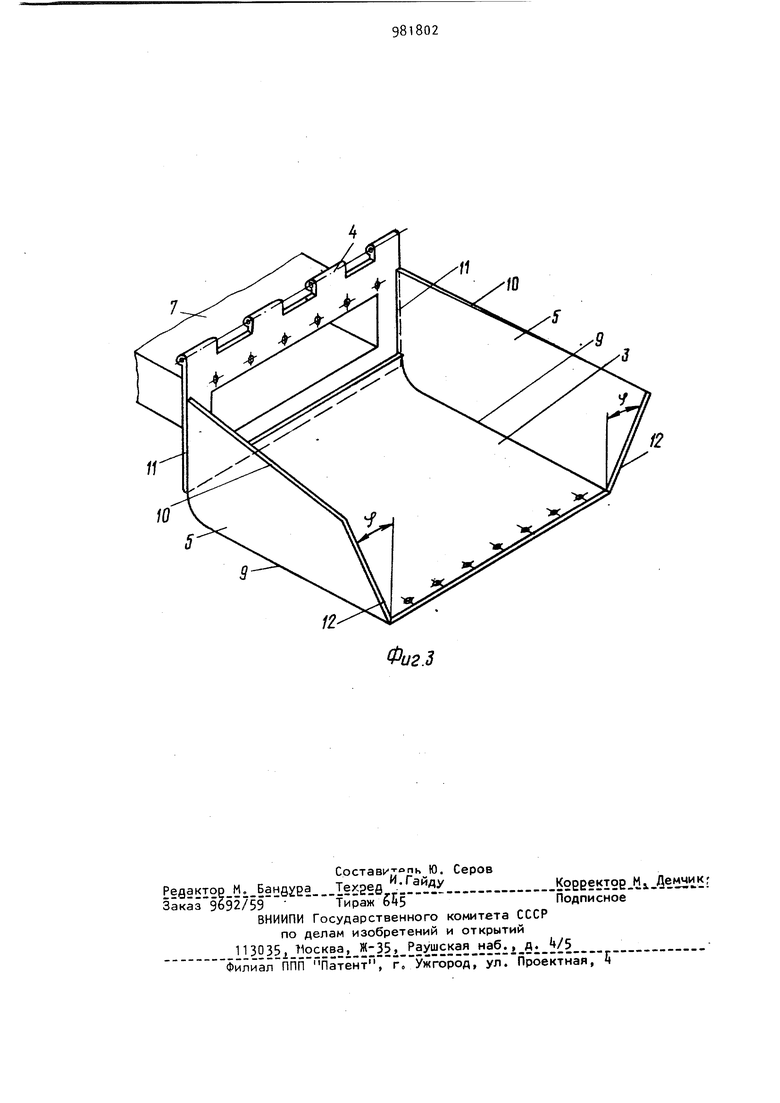

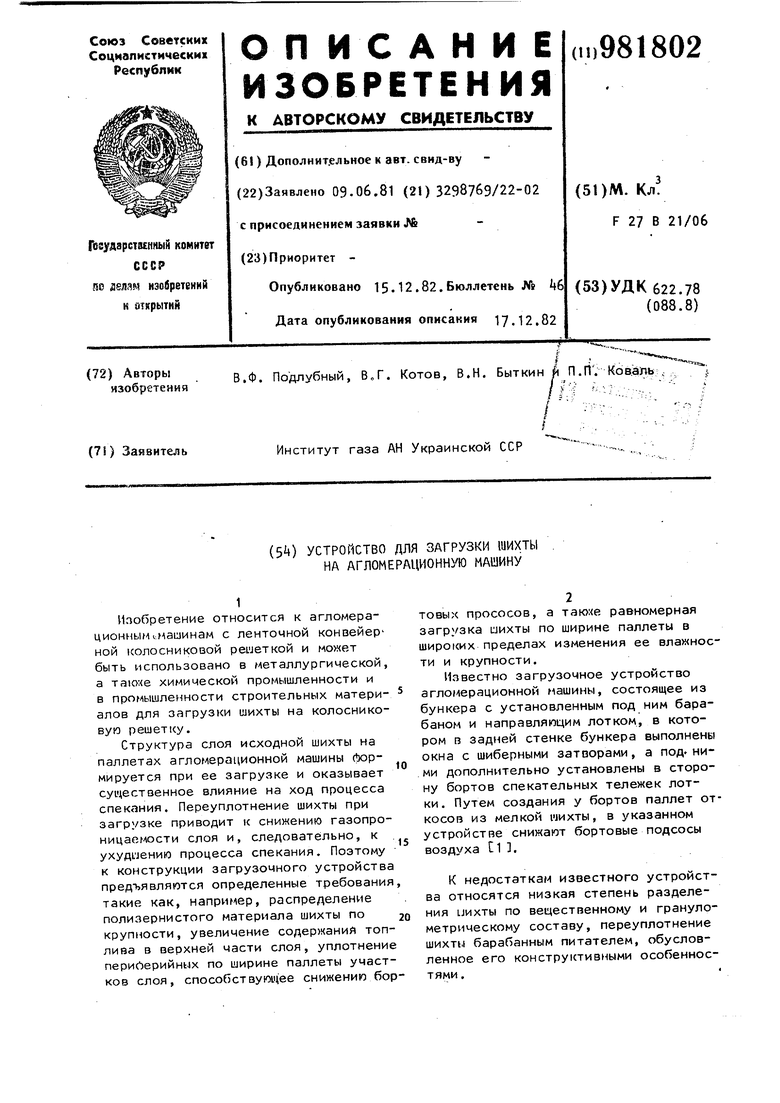

Ипобретение относится к агломерационным tfiauMHaM с ленточной конвейерной колосниковой решеткой и может быть использовано в металлургической, а таюхе химической промышленности и в промышленности строительных материалов для загрузки шихты на колосниковую решетку. Структура слоя исходной шихты на паллетах агломерационной машины формируется при ее загрузке и оказывает существенное влияние на ход процесса спекания. Переуплотнение шихты при загрузке приводит к снижению газопроницae юcти слоя и, следовательно, к ухудшению процесса спекания. Поэтому к конструкции загрузочного устройства предъявляются определенные требования такие как, например, распределение полизернистого материала шихты по крупности, увеличение содержания топлива в верхней части слоя, уплотнение периЛерийных по ширине паллеты участков слоя, способствующее снижению бор товых прососов, а таюке равномерная загрузка шихты по ширине паллеты в широких пределах изменения ее влажности и крупности. Известно загрузочное устройство агломерационной машины, состоящее из бункера с установленным под ним барабаном и направляющим лотком, в котором в задней стенке бункера выполнены окна с шиберными затгзорами, а под. ними дополнительно установлены в сторону бортов спекательных тележек лотки. Путем создания у бортов паллет откосов из мелкой шихты, в указанном устройстве снижают бортовые подсосы воздуха til. К недостаткам известного устройства относятся низкая степень разделения иихты по вещественному и гранулометрическому составу, переуплотнение шихты барабанным питателем, обусловленное его конструктивными особенностями . 39 Нпиболее близким к изобретению по технической сущности и достигаемому результату является загрузочное устройство, включаодее последовательно расположенные бункер, питатель и наклонный лоток с установленным у нижнего торца лотка приспособлением для )азделения материала по крупности. Приспособление выполнено в виде пневматического лотка, имеющего днище,торцовую, боковые стенки и установленную между ними газораспределительную peijeTKy, состоящую из трех жестко соединенных участков: первого - сплошного, примыкающего к торцовой стенке и установленного с уклоном к днищу поп углом -(5°, второго - с дутьевыми отверстиями, расположенного параллельно дни1цу пневматического лотка, и третьего - также с дутьевыми отверстиями, соединенного с днищем своим нижним торцом под yi- лом 20-50 . Причем торцовая и боковые стенки пневматического лотка выступают под бортами паллет, и пневматический лоток установлен на амортизаторах и соединен с вибратором. Загружаемый материал, попадая на газораспределительную решетку пневматического лотка, под воздействием восходящего noTOfca воздуха переходит в псевдоожиженное состояние и за счет полученной таким образом текучести передвигается к разгрузочному концу пневматического лотка С 2 . Указанное устройство хорошо рабо тает на (Шихте нормальной влажности при максимальном размере комочков ших ты 2П-30 мм. Однако в условиях непрерывной работы устройства на агломашине бывают .моменты, когда на решетку пневматического лотка поступает пере увлаиненная шихта, содержащая крупные (50-100 мм )куски спекаемого материа ла. В этих условиях происходит части ное залегание материала на поверхнос ти второго (горизонтального ) участка забивание отверстий решетки шихтой, нарушение равномерности движения по ней материала и, как следствие, снижение качества формируемого слоя. Кр ме того, к недостаткам рассматриваемого устройства следует отнести значительные бортовые подсосы воздуха в уложенном на паллетах слое агломерационной шихты. Целью изобретения является повышение эффективности и надежности работы загрузочного устройства. Поставленная цель достигается тем, что п устройстве для загрузки шихты на агломерационную машину,, включающем бункер, питатель с наклонным лотком и пневматический лоток с днищем, торцовой, боковыми стенками и газораспределительной решеткой, состоящей из трех последовательно и жестко соединенных участков, из которых первый и третий установлены с уклоном к днищу, загрузочный конец пневматического лотка, примыкаю1ций к нижнему торцу наклонного лотка питателя, по ширине равен 0,7-0,95 ширины последнего, а второй участок газораспределительной решетки установлен под углом к днищу, причем боковые стен(и пневматического лотка выполнены в виде участков винтовой поверхности, вертикальные боковые грани которых прикреплены к торцовой стенке пневматического лотка, а свободиь1е боковые грани расположены под углом к вертикальным граням. При этом пневматический лоток подвижно соединен своим загрузочным концом с нижним торцом наклонного лотка питателя. iui сЬиг. 1 изображено устройство для загрузки шихты на паллеты агломерИДИонной машины, вид сбоку; на фиг.2 вид на наклонный лоток питателя и пневматический лоток со стороны разгрузки; на фиг. 3 - пневматический лоток со снятой газораспределительной решеткой, вид в аксонометрии. Устройство для загрузки шихты на агломерационную ленту включает бункер 1, вибропитатель 2 с наклонным лотком и пневматический лоток, который состоит из днища 3, торцовой k, боковых 5 стенок и газораспределительной решетки 6. Последняя совместно с стенками и днищем образует надрешеточную и подрешеточную камеры, Лодрешеточная камера при помощи воздухоподводящей трубы 7 соединена с вентилятором, надрешеточная камера в виде желоба служит для перемещения загружаемого материала. Газораспределительная решетка 6 пневматического лотка состоит из трех участков, плоскости которых наклонены в сторону горна 8 агломашины под углом к днищу, соответственно, первый участок без дутьевых отверстий 50-65° (угол о/-на фиг. 1, второй участок (с дутьевыми отверстиями) (Уол ft ) , третий участок (тоже е дутьевыми отверстиями) 20-50 (угол j) . Боковые стенки 5 пневматического лотка выполнены в виде участков винтовой поверхности (или поверхности винтового коноида). Указанная поверхность образуется при перемещении прямой образующей линии по двум направляющим,/из которых одна - цилиндрическая винтовая линия, другая прямая (ось винтовой). Образующая переМещается, оставаясь все время парал лельной заданной плоскости параллелиз ма . В рассматрц ваемом случае оси винтовых линий боковых стенок 5 совпадают с их нижними границами 9, примыкающими к днищу 3, а плоскости параллелизма - с плоскостью торцовой стенки k. Верхние свободные (незакрепленные ) грани 10 боковых стенок 5 расположены по винтовым линиям с различным направлением вращения (в противополож ные друг от друга стороны ), вертикаль ные боковые грани 11 прикреплены к торцовой стенке k пневматического лотка, а свободные боковые грани 12 ; установлены под углом к вертикальным граням 11 (угол Ч на фиг.2 и- 3) и наклонены в противоположные друг от друга стороны. На агломерационной машине пневматический лоток размещен между бор- тами 13 паллет и своим разгрузочным концом 1 направлен в сторону зажигательного горна 8. Загрузочный конец 15 пневматического лотка подвижно35 например шарнирно, соединен с нижним торцом 16 наклонного лотка вибропита

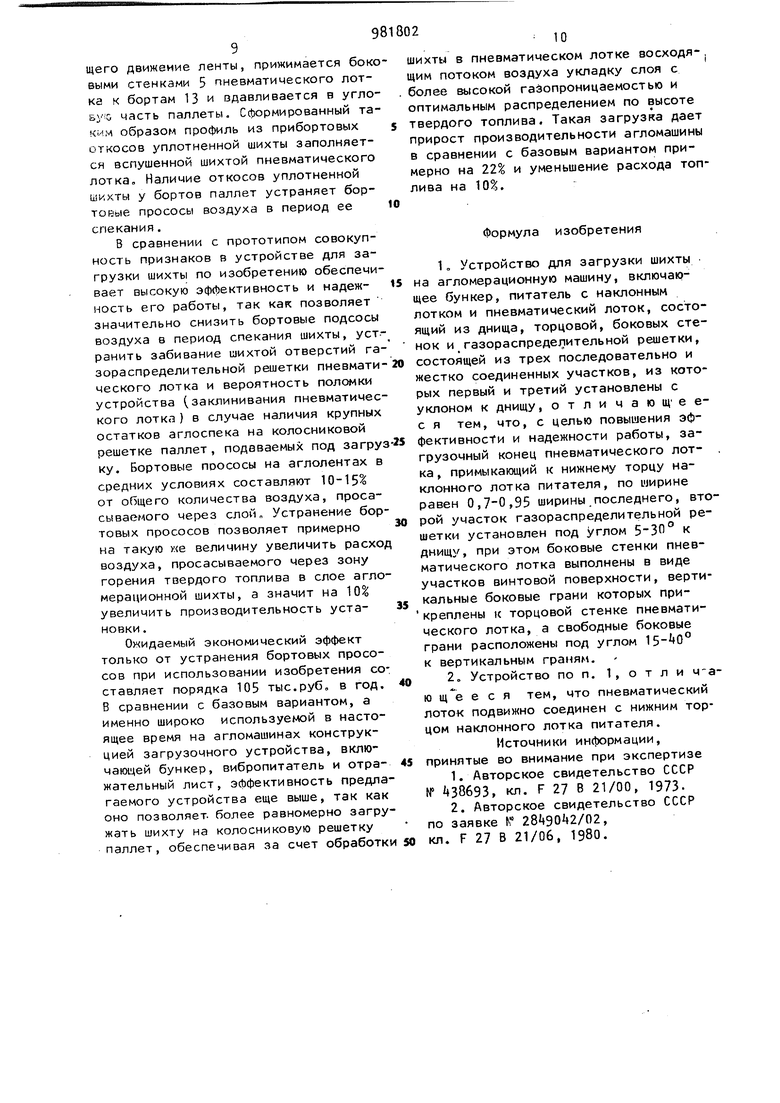

2,1 98

2,60

Режим работы

,9 прототипа (большие бортовые прососы) Частичное выравнива| ие

Полное выравнивавание

Общий расход воздуха уменьшается за счет увеличения доли приборной шихты . ... 26 теля 2, причем отношение ширины загрузочного конца 15 пневматического лотка (размер с на фиг. 2 ) к ширине присоединенного к нему нижнего торца 16 наклонного лотка вибропитателя 2 (размер в) равно 0,7-0,95. Для отвода отработавшего воздуха над пнев матическим лотком установлен вытяжной зонт 17. Указанные оптимальные пределы конструктивных параметров (отно1иение d/t), углы oL и Ч установлены в результате исследований. Параметр а/Ъобуславливает формирование загрузочным устройством слоя на паллетах, в котором прибортовая часть заполняется шихтой с исходной газопроницаемостью, а центральная часть - продутой Свспушенной ) шихтой пневмолотка, газопроницаемость которой на 20-30% выше исходной, что позволяет за счет увеличения газодинамического сопротивлб ния слоя у бортов добиться более раВ номерного распределения воздуха по ширине паллеты. Исследования влияния конструктивного параметра d/b на перераспределение воздуха по ширине аглоленты С 2 м) показали (см. таблицу), что при а/Ъ 0,95 ширина бортовой прослойки шихты является недостаточной для выравнивания расхода воздуха по ширине ленты. Если а/Ъ 0,7, за счет увеличения по площади паллеты доли yплotнeниoй шихты боковых потоков, уменьшается общий расход воздуха, просасываемого через слой.

Предлагаемый профиль газораспределительной решетки исследован на стендовой установке, моделирующей процесс

загрузки шихты на колосниковую решетку паллет,, исследованиями установлеио, что велич1 на уклона второго участка играет важную роль в сЬормировании слоя загружаемого материала. Если .ri jb О происхо, Чгзстичное за. и накапливание на участке крупных., не подверга ощ -1хся снижению, кусков материалас Из-за забивания отв-эрстий решетки переувлажненной шихтой, нарушается равномерность движения по ней материала, снижается качество формируемого слой о Если угол fb 30°, то резко снижается эффективность работы решетки по ocHotsHOMy показателю - газопроницаемости слоя ttn-ixTbf, уложенного на паллетах агломашины„ Причини - уменьшение эффекта сепарации астиц в потоке воздуха.

Выполнение загрузочного устройства по предлагаемому техническому решению позволяет практически полностью устранить обрйзование в процессе спекания усадочных трещин ( а следовательно, и прососы воздуха через них) на границе ме),кду прослойкой из более плотной прибортовой шихты и вспушенной Si)

ихтой пневиолотка. Для этого боковые стенки 5 пнев,чатического лотка выолняются в виде участков винтовой

оверхности, разворачивающихся верхими гранями 10 по винтовым линиям 35 в противоположные друг от друга стороны Прй этом свободные боковые грани 12 располагаются назагрузочном конце пневматического лотка с наклоном в сторону бортов паллет под уг- 40 лом ч 50-Ьпо к вертикали,, Указанное TexKii Jei.,,KO4 рашение обеспечивает при движении ленты постепенное формирование У; рэБпог.врное углотнение бокозыми с; ;;;с.ми ri;:;i;MOJioTi:a откосов шкхты у 45 боргов паллет,

iyoopaTcoHbis с;е ;ания в чаше, и ТОП .-, .ni-i, что плотной и г.; -:ровамие roi:;;

Й Г:О откосу из у ПЛОТ пспушен:-;-: iiji-ix

э: ятстз-/ет обаззоваь-ию - S -ihio iu-:x;;:.; п

У Сортсеогс; огкос.э -у- 9f5 - f этом случае долже пзвен или больше угла естественного откос шихты. При измене НИИ (в зависимости от влажности) угла естественного откоса шихты от 55до 67 угол - находится в пределах Увеличение разворота боковых стенок пневмолотка на угол f У О нежелательно, так как приводит к излишнему переуплотнению шихты возле бортов паллет. Угол , как указано, обуслав.11ивзет образование усадочных трещин.

Вибрация пневматического лотка способствует равномерному распределению шихты по площади газораспределительной решетки и устранению забивания ее дутьевых отверстий Поэтому шарнирное соединение пневматического лотка с эмброгн-ггателем передает вибрацию лотка питателя на пневматический лоток и обеспечивает его надежную работу з случае наличия остатков аглоспека на колосниковой решетке паллет, подаваемых под загрузку. При прохожден-;и паллеты с крупными кусками припекшегося к колосникам материала под днищем пневмолотка, последний за счет шарнирного соединения, под действием сил от движения ленты имеет возможность отклоняться в направлении движения и вверх, как бы автоматически увеличивая зазор между днищем и колосниками паллет для прохода остатков эглоспека,

Устройство работает следующим образоМс

Загружаемый материал (пункта) из

то:-с вибропитателя 2 и за счет того, что загрузэч1;ый конец 15 пневматического лотка по ширине меньше, чем шарнирно соединенный с ним торец 1б наклонного лотка вибропитателя 2. делится на три потока: центральный и два боковых Шихта центрального потока поступает в пневматический лоток,. Туда по воздухоподводящей трубе 7 в подрешеточную камеру подается воздух, который через дутьевые отверстия газораспределительной решетки 6 проходит через движущийся по решетке зернистый материал. При этом крупные частицы шихты при сходе с пневматического лотка укладываются на паллетах в нижние горизонты слоя, а более легкие и мелкие выносятся потоком воздуха по наклонной траектории и осаждаются на поверхности слоя и более крупных частиц. Отработавший воздух удаляется через вытяжной зонт IJr. Шихта боковых потоков, попадая .ежду бортами 13 паллет и боковыми стенками 5 пневматического лотка за счет постепеннее го наклона последних по винтовой пинии в сторону бортов под действием силы от привода агломерационной машины, обеспечиваюйункера 1 поступает на наклонный лощего движение ленты, прижимается боковыми стенками 5 пневматического лотка к бортам 13 и вдавливается в углову;о часть паллеты. Сформированный таким образом профиль из прибортовых откосов уплотненной шихты заполняется вспушенной шихтой пневматического лотка. Наличие откосов уплотненной шихты у бортов паллет устраняет бортовые прососы воздуха в период ее спекания.

В сравнении с прототипом совокупность признаков в устройстве для загрузки шихты по изобретению обеспечивает высокую эффективность и надежность его работы, так как позволяет значительно снизить бортовые подсосы воздуха в период спекания шихты, устранить забивание шихтой отверстий газораспределительной решетки пневматического лотка и вероятность поломки устройства (заклинивания пневматического лотка ) в случае наличия крупных остатков аглоспека на колосниковой решетке паллет, подаваемых под загруз-25 ку. Бортовые поососы на аглолентах в средних условиях составляют 10-15% от общего количества воздуха, просасываемого через слойо Устранение бортовых прососов позволяет примерно на такую величину увеличить расход воздуха, просасываемого через зону горения твердого топлива в слое агломерационной шихты, а значит на 10 увеличить производительность установки. Ожидаемый экономический эффект только от устранения бортовых прососов при использовании изобретения составляет порядка 105 тыс.руб, в год. В сравнении с базовым вариантом, а именно широко используемой в настоящее время на агломашинах конструкцией загрузочного устройства, включающей бункер, вибропитатель и отражательный лист, эффективность предлагаемого устройства еще выше, так как оно позволяет, более равномерно загружать шихту на колосниковую решетку паллет, обеспечивая за счет обработки

шихты в пневматическом лотке восходящим потоком воздуха укладку слоя с более высокой газопроницаемостью и оптимальным распределением по высоте твердого топлива. Такая загрузка дает прирост производительности агломашины в сравнении с базовым вариантом примерно на 22% и уменьшение расхода топлива на 10.

Формула изобретения

1 Устройство для загрузки шихты на агломерационную машину, включающее бункер, питатель с наклонным лотком и пневматический лоток, состоящий из днища, торцовой, боковых стенок и газораспределительной решетки, состоящей из трех последовательно и жестко соединенных участков, из которых первый и третий установлены с уклоном к днищу, отличаю Щеес я тем, что, с целью повышения эффeктивнoctи и надежности работы, загрузочныи конец пневматического лот- . ка, примыкающий к нижнему торцу наклонного лотка питателя, по ширине равен 0,7-0,95 ширины последнего, второй участок газораспределительной решетки установлен под углом к днищу, при этом боковые стенки пневматического лотка выполнены в виде участков винтовой поверхности, вертикальные боковые грани которых прикреплены к торцовой стенке пневматического лотка, а свободные боковые грани расположены под углом к вертикальным граням. 2. Устройство по п. 1, о т л и чаю е с я тем, что пневматический лоток подвижно соединен с нижним торцом наклонного лотка питателя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 38693, кл. F 27 В 21/00, 19732.Авторское свидетельство СССР по заявке t 28t 9042/02, кл. F 27 В 21/06, 1980.

tf: 4- -4-„ .;.

:::ЩЩЩ

гдгггтТТ- - Т Т+-I+

ШШПШШ

Фиэ.З

Авторы

Даты

1982-12-15—Публикация

1981-06-09—Подача