Изобретение относится к области контроля дефектов поверхностей листовых материалов и может быть использовано для идентификации дефектов типа вмятин, выемок, впадин, вспученностей, бугров, наплывов, наростов, изгибов, выпуклостей и вогнутостей по видам дефектов одновременно на обеих сторонах листовых материалов, например, в процессе производства, при автоматической сортировке материала по сортности и разбраковке его 6 процессе изготовления, для контроля качества поверхностей при профилактическом контроле оборудования.

Целью изобретения является повышение информативности и расширение области применения путем обеспечения возможности контроля внешних дефектов листовых электропроводящих и неэлектропроводных материалов одновременно на обеих поверхностях.

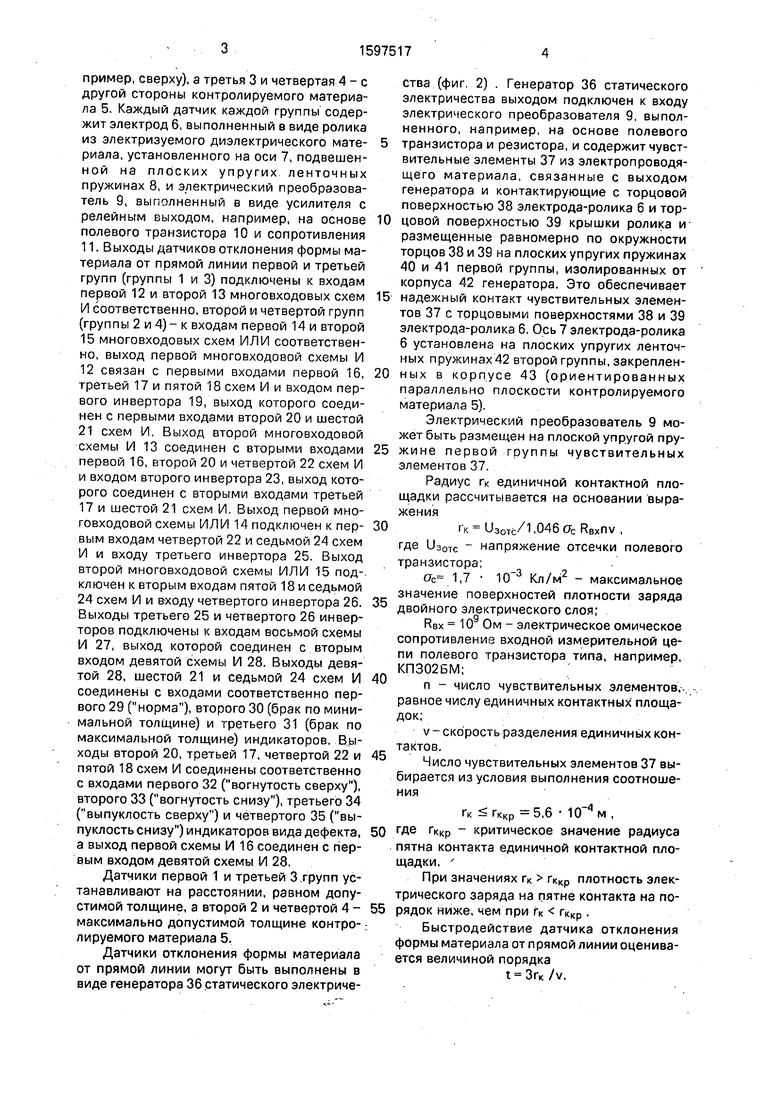

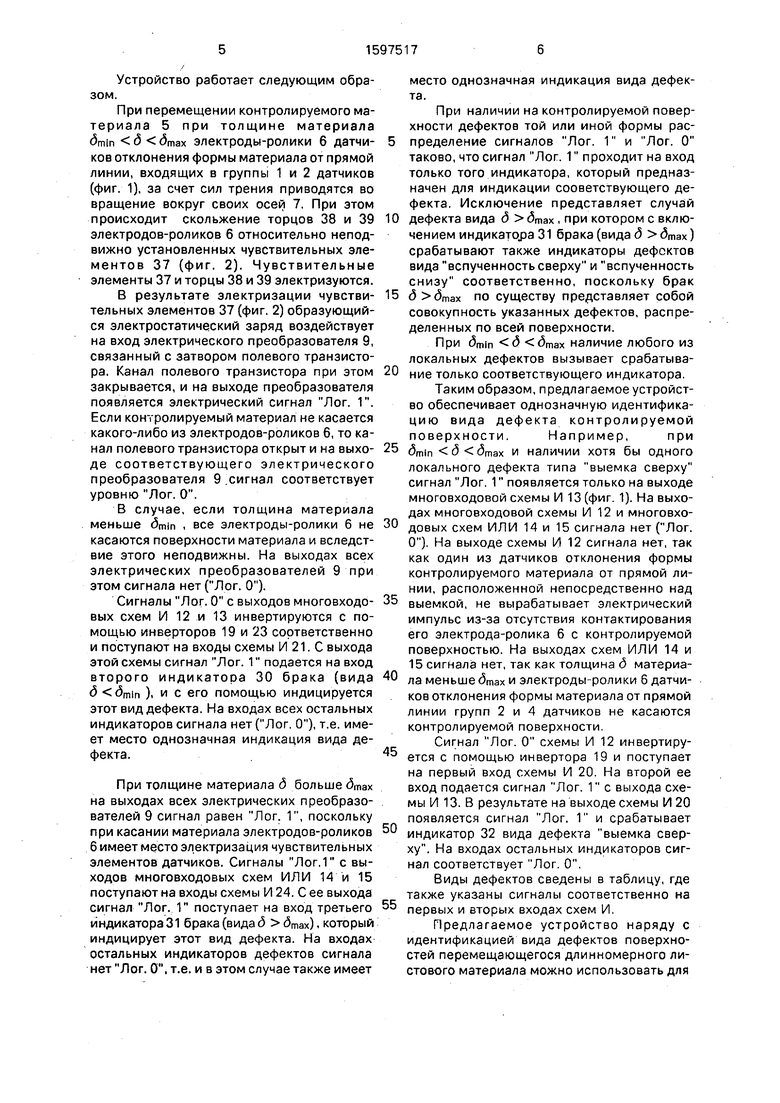

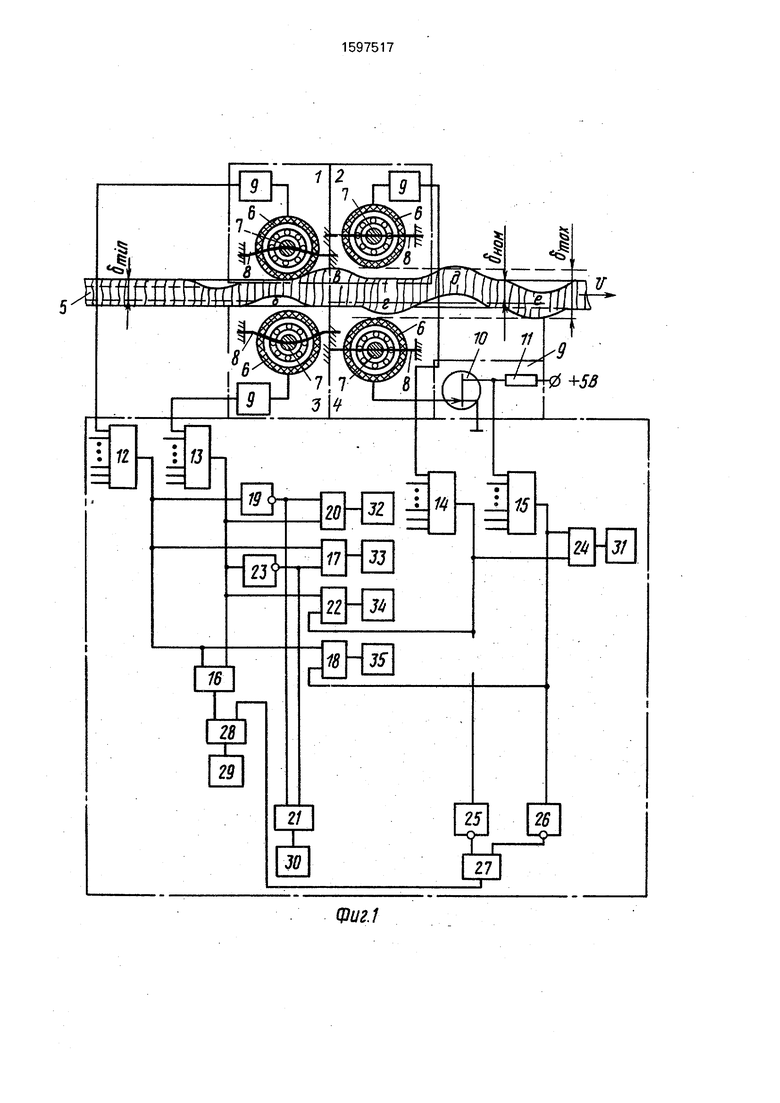

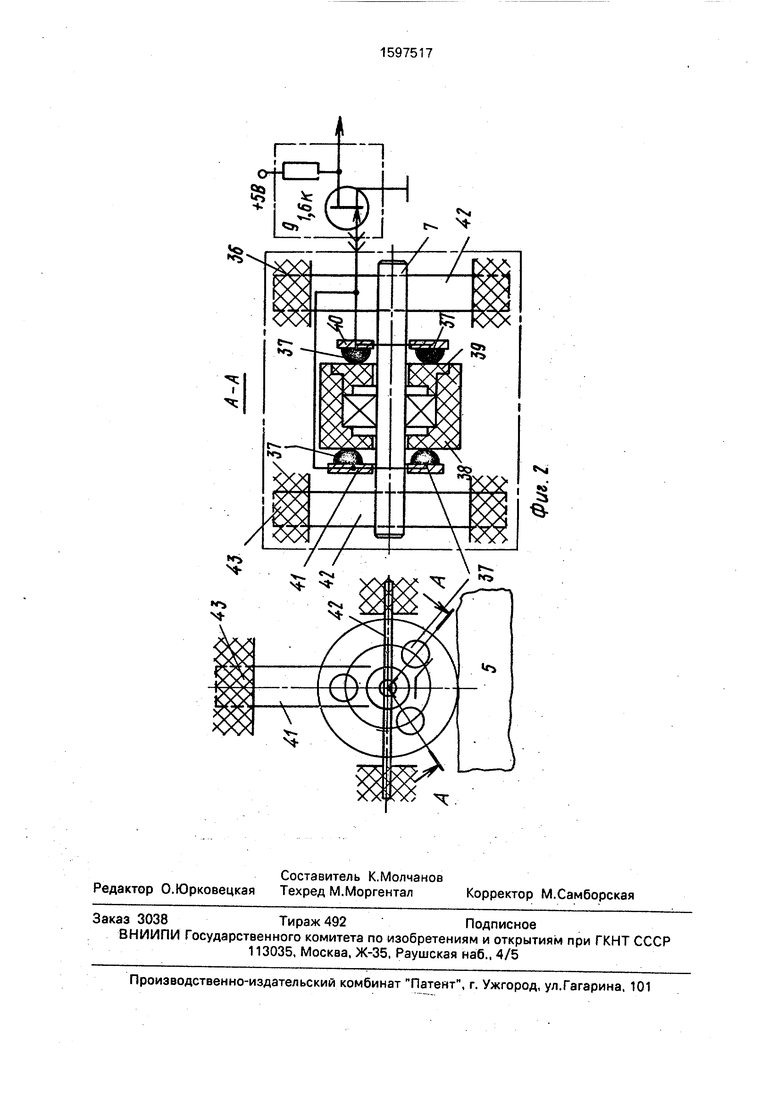

На фиг. 1 представлена схема устройст- ,ва; на фиг. 2 - схема конструкции датчика отклонения формы материала от прямой линии, выполненного в виде генератора статического электричества, и разрез А-А.

Устройство для контроля дефектов поверхностей листовых материалов содержит (фиг. 1) датчики отклонения формы материала от прямой линии, разделенные на четыре группы 1-4. при этом первая 1 и вторая 2 группы расположены с одной стороны (насл ю

пример, сверху), а третья 3 и четвертая4 - с другой стороны контролируемого материала 5, Каждый датчик каждой группы содержит электрод 6, выполненный в виде ролика из электризуемого диэлектрического мате- риала, установленного на оси 7, подвешенной на плоских упругих, ленточных пружинах 8, и электрический преобразователь 9, выполненный в виде усилителя с релейным выходом, например, на основе полевого транзистора 10 и сопротивления 11. Выходы датчиков отклонения формы материала от прямой линии первой и третьей групп (группы 1 и 3) подключены к входам первой 12 и второй 13 многовходовых схем И соответственно, второй и четвертой групп (группы 2 и 4)- к входам первой 14 и второй 15 многовходовых схем ИЛИ соответственно, выход первой многовходовой схемы И 12 связан с первыми входами первой 16, третьей 17 и пятой 18 схем И и входом первого инвертора 19, выход которого соединен с первыми входами второй 20 и шестой 21 схем И. Выход второй многовходовой схемы И 13 соединен с вторыми входами первой 16, второй 20 и четвертой 22 схем И и входом второго инвертора 23, выход которого соединен с вторыми входами третьей 17 и шестой 21 схем И, Выход первой многовходовой схемы ИЛИ 14 подключен к пер- вым входам четвертой 22 и седьмой 24 схем И и входу третьего инвертора 25. Выход второй многовходовой схемы ИЛИ 15 под-, ключен к вторым входам пятой 18 и седьмой 24 схем И и выходу четвертого инвертора 26. Выходы третьего 25 и четвертого 26 инверторов подключены к входам восьмой схемы И 27, выход которой соединен с вторым входом девятой схемы И 28. Выходы девятой 28, шестой 21 и седьмой 24 схем И соединены с входами соответственно первого 29 (норма), второго 30 (брак по мини- мально.й толщине) и третьего 31 (брак по максимальной толщине) индикаторов. Выходы второй 20, третьей 17, четвертой 22 и пятой 18 схем И соединены соответственно с входами первого 32 (вогнутость сверху), второго 33 (вогнутость снизу), третьего 34 (выпуклость сверху) и четвертого 35 (выпуклость снизу) индикаторов вида дефекта, а выход первой схемы И 16 соединен с Нер- вым входом девятой схемы И 28.

Датчики первой 1 и третьей 3,групп устанавливают на расстоянии, равном допустимой толщине, а второй 2 и четвертой 4максимально допустимой толщине контро-; лируемого материала 5.

Датчики отклонения формы материала от прямой линии могут быть выполнены в виде генератора 36 статического электричества (фиг, 2) . Генератор 36 статического электричества выходом подключен к входу электрического преобразователя 9, выполненного, например, на основе полевого транзистора и резистора, и содержит чувствительные элементы 37 из электропроводящего материала, связанные с выходом генератора и контактирующие с торцовой поверхностью 38 электрода-ролика 6 и торцовой поверхностью 39 крышки ролика и размещенные равномерно по окружности торцов 38 и 39 на плоских упругих пружинах 40 и 41 первой группы, изолированных от корпуса 42 генератора. Это обеспечивает надежный контакт чувствительных элементов 37 с тррцовыми поверхностями 38 и 39 электрода-ролика 6. Ось 7 электрода-ролика 6 установлена на плоских упругих ленточных пружинах 42 второй группы, закреплен- ных в корпусе 43 (ориентированных параллельно плоскости контролируемого материала 5).

Электрический преобразователь 9 может быть размещен на плоской упругой пру- жине первой группы чувствительных элементов 37.

Радиус Гк единичной контактной площадки рассчитывается на основании выражения

Гк изотс/1.046 Ос НвхПУ , где Узотс напряжение отсечки полевого транзистора;

Ос 1,7 10 Кл/м - максимальное значение поверхностей плотности заряда двойного электрического слоя:

RBX 10 Ом - электрическое омическое сопротивление входной измерительной цепи полевого транзистора типа, например, КП3026М;

п - число чувствительных элементов,. равное числу единичных контактных площадок;

V - скорость разделения единичных контактов.

Число чувствительных элементов 37 выбирается из условия выполнения соотношения

Гк Гккр 5,6 ,

где Гккр - критическое значение радиуса пятна контакта единичной контактной площадки.

При значениях Гк Гккр плотность электрического заряда на пятне контакта на порядок ниже, чем при Гк Гккр .

Быстродействие датчика отклонения формы материала от прямой линии оценивается величиной порядка

г 3гк /V.

Устройство работает следующим образом.

При перемещении контролируемого материала 5 при толщине материала (5min д (5тах электроды-ролики 6 датчиков отклонения формы материала от прямой линии, входящих в группы 1 и 2 датчиков (фиг. 1), за счет сил трения приводятся во вращение вокруг своих осей 7. При этом происходит скольжение торцов 38 и 39 электродов-роликов 6 относительно неподвижно установленных чувствительных элементов 37 (фиг. 2). Чувствительные элементы 37 и торцы 38 и 39 электризуются.

В результате электризации чувствительных элементов 37 (фиг. 2) образующийся электростатический заряд воздействует на вход электрического преобразователя 9, связанный с затвором полевого транзистора. Канал полевого транзистора при этом закрывается, и на выходе преобразователя появляется электрический сигнал Лог. 1. Если контролируемый материал не касается какого-либо из электродов-роликов 6, то канал полевого транзистора открыт и на выходе соответствующего электрического преобразователя 9 сигнал соответствует уровню Лог. О.

В случае, если толщина материала меньше , все электроды-ролики 6 не касаются поверхности материала и вследствие этого неподвижны. На выходах всех электрических преобразователей 9 при этом сигнала нет (Лог. О).

Сигналы Лог. О с выходов многовходо- вых схем И 12 и 13 инвертируются с помощью инверторов 19 и 23 соответственно и поступают на входы схемы И 21. С выхода этой схемы сигнал Лог. 1 подается на вход второго индикатора 30 брака (вида 5 5min ), и с его помощью индицируется этот вид дефекта. На входах всех остальных индикаторов сигнала нет (Лог. О), т.е. имеет место однозначная индикация вида дефекта.

При толщине материала д больше dmax на выходах всех электрических преобразователей 9 сигнал равен Лог. 1, поскольку при касании материала электродов-роликов 6 имеет место электризация чувствительных элементов датчиков. Сигналы Лог.1 с выходов многовходовых схем ИЛИ 14 и 15 поступают на входы схемы И 24. С ее выхода сигнал Лог. 1 поступает на вход третьего индикатора 31 брака (вида (5 дтах), который индицирует этот вид дефекта. На входах остальных индикаторов дефектов сигнала нет Лог. О, т.е. и в этом случае также имеет

место однозначная индикация вида дефекта.

При наличии на контролируемой поверхности дефектов той или иной формы рас- 5 пределение сигналов Лог. 1 и Лог. О таково, что сигнал Лог. 1 проходит на вход только того индикатора, который предназначен для индикации сооветствующего дефекта. Исключение представляет случай

0 дефекта вида д бтах., при котором с включением индикатора 31 брака (вида д бтах) срабатывают также индикаторы дефектов вида вспученность сверху и вспученность снизу соответственно, поскольку брак

5 бтах по существу представляет собой совокупность указанных дефектов, распределенных по всей поверхности.

При dmin (5 5тах наличие любого из локальных дефектов вызывает срабатыва0 ние только соответствующего индикатора.

Таким образом, предлагаемое устройство обеспечивает однозначную идентифика- цию вида дефекта контролируемой поверхности.Например,при

И наличии хотя бы одного локального дефекта типа выемка сверху сигнал Лог. 1 появляется только на выходе многовходовой схемы И 13 (фиг. 1). На выходах многовходовой схемы И 12 и многовхо довых схем ИЛИ 14 и 15 сигнала нет (Лог. О). На выходе схемы И 12 сигнала нет, так как один из датчиков отклонения формы контролируемого материала от прямой линии, расположенной непосредственно над

5 выемкой, не вырабатывает электрический импульс из-за отсутствия контактирования его электрода-ролика 6 с контролируемой поверхностью. На выходах схем ИЛИ 14 и 15 сигнала нет, так как толщина д материа ла меньше dmax и электроды-ролики 6 датчиков отклонения формы материала от прямой линии групп 2 и 4 датчиков не касаются контролируемой поверхности.

Сигнал Лог. О схемы И 12 инвертиру ется с помощью инвертора 19 и поступает на первый вход схемы И 20. На второй ее вход подается сигнал Лог. 1 с выхода схемы И 13. В результате на выходе схемы И 20 появляется сигнал Лог. 1 и срабатывает индикатор 32 вида дефекта выемка сверху. На входах остальных индикаторов сигнал соответствует Лог. О.

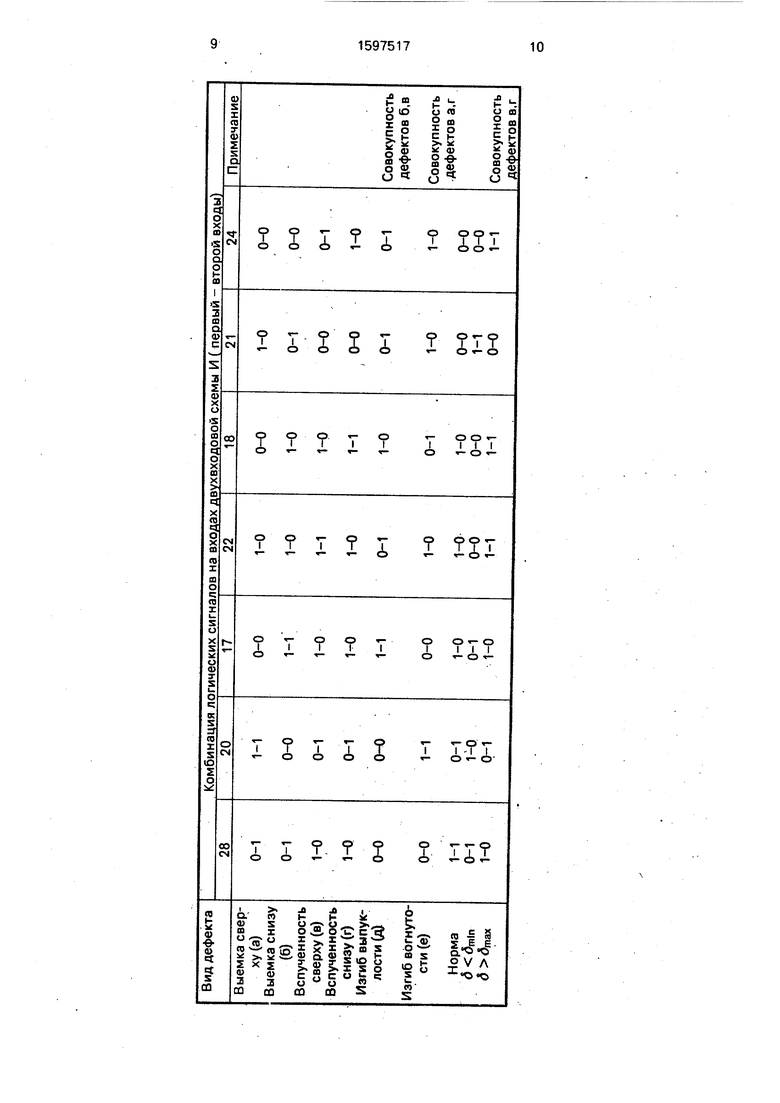

Виды дефектов сведены в таблицу, где также указаны сигналы соответственно на

первых и вторых входах схем И,

Предлагаемое устройство наряду с идентификацией вида дефектов поверхностей перемещающегося длинномерного листового материала можно использовать для

0

автоматической сортировки материала по сортности и разбраковки в процессе изготовления. Для автоматической сортировки и разбраковки по всем видам дефектов достаточно с выходов соответствующих схем И сигналы подать на входы схем управления работой исполнительных механизмов.

Таким образом, предлагаемое техническое решение обеспечивает повышение информативности и расширение области применения устройства, повышение разрешающей способности, чувствительности и надежности контроля, что способствует повышению эффективности контроля и управления качеством продукции. Формула изобретения 1. Устройство для контроля дефектов поверхностей листовых материалов, содержащее датчики отклонения формы материа- ла от прямой .линии, электроды, выполненные в виде роликов из электризуемого диэлектрического материала, установленные на осях с возможностью вращения вокруг них на определенном расстоянии по отношению к направлению пе- ремещения контролируемого листового материала, соединенные с электрическими преобразователями, выполненными в виде усилителей с релейными выходами, первую и вторую схемы И и первый индикатор, о т - личающееся тем, что, с целью повышения информативности и расширения области применения за счет возможности контроля внешних дефектов материала одновременно на обеих поверхностях листо- вых материалов, в него введены две многовходовые схемы И, две многовходо- вые схемы ИЛИ, четыре инвертора, семь схем И, четыре индикатора видов дефектов и второй и третий индикаторы, датчики от- клонения формы материала от прямой линии выполнены в виде четырех групп, две из которых предназначены для размещения с одной стороны контролируемого материала поперек него, а две другие группы - анало- гично с другой его стороны, выходы датчиков отклонения формы материала от прямой линии каждой из групп датчиков, расположенных по одну сторону контролируемого материала, подключены к входам соответст- вующих многовходовой схемы И и много- входовой схемы ИЛИ, выход первой многовходовой схемы И связан о первыми входами первой, третьей и пятой схем И и входом первого, инвертора, выход которого

соединен с первыми входами второй и шестой схем И, выход второй многовходовой схемы И соединен с вторыми входами первой, второй и четвертой схем И и входом второго инвертора, выход которого соединен с вторыми входами третьей и шестой схем И, выход первой многовходовой схемы ИЛИ подключен к первым входам четвертой и седьмой схем И и входу третьего инвертора, выход второй многовходовой схемы ИЛИ подключен к вторым входам пятой и седьмой схем И и входу четвертого инвертора, выходы третьего и четвертого инверторов подключены к входам восьмой схемы И, выход которой соединен с вторым входом девятой схемы И, выходы девятой, шестой и седьмой схем И соединены с входами соответственно первого, второго и третьего индикаторов, выходы второй, третьей, четвертой и пятой схем И соединены с входами первого, второго, третьего и четвертого индикаторов вида дефекта соответственно, а выход первой схемы И соединен с первым входом девятой схемы И.

2,Устройство по п. 1, отличаю ще е с я тем, что, с целью расширения области применения за счет обеспечения контроля дефектов неэлектропроводящих поверхностей листовых материалов и повышения надежности контроля за счет обеспечения постоянства условий наведения электростатических зарядов, оно снабжено двумя группами плоских упругих пружин, датчики отклонения формы материала от прямой линии выполнены в виде подключенных к входам электрических преобразователей генераторов статического электричества с чувствительными элементами из электропроводящего материала, связанными с выходами генераторов, контактирующими с торцевыми поверхностями электродов и размещенными равномерно по окружности торцов на плоских упругих первой группы, изолированнь1х от корпуса генератора, а оси электродов установлены на плоских упругих пружинах второй группы, закрепленных в корпусе генератора.

3.Устройство по п. 1,отличающее- с я тем, что, с целью повышения чувствительности путем уменьшения электриче-. ской емкости на входах электрических гфеобразователей, электрические преобразователи размещены на плоских упругих пружинах первой группы. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля толщины движущегося длинномерного изоляционного материала | 1986 |

|

SU1401084A1 |

| Устройство для контроля оборудования радиорелейных станций | 1984 |

|

SU1172037A1 |

| Устройство для контроля толщины сварного шва | 1989 |

|

SU1839229A1 |

| Программное временное устройство | 1987 |

|

SU1418654A1 |

| УСТРОЙСТВО ДЛЯ РАННЕЙ ДИАГНОСТИКИ ПАТОЛОГИЧЕСКИХ НАРУШЕНИЙ ЧАСТОТЫ СЕРДЕЧНОГО РИТМА | 1993 |

|

RU2082314C1 |

| Устройство для контроля радиоэлектронных блоков | 1974 |

|

SU526861A1 |

| Устройство для контроля и регулирования нормы высева | 1988 |

|

SU1613019A1 |

| МНОГОКАНАЛЬНЫЙ ДЕФЕКТОСКОП | 2001 |

|

RU2194273C1 |

| Многоточечный сигнализатор уровня жидкости | 1985 |

|

SU1303834A1 |

| Высокочастотный измеритель диаметра микропроволоки | 1987 |

|

SU1430734A1 |

Изобретение относится к контролю дефектов поверхности листовых материалов. Целью изобретения является повышение информативности и расширение области применения. При работе устройства контролируемый листовой материал перемещается, приводя во вращение электроды-ролики четырех групп датчиков, две из которых установлены по разные его стороны на расстоянии, равном минимально возможной толщине материала, а две других - аналогично на максимально возможном расстоянии. При вращении роликов электролизуются чувствительные элементы, воздействуя на входы электрических преобразователей, сигналы с которых поступают на входы двух многовходовых схем И и двух многовходовых схем ИЛИ. При этом путем логической обработки сигналов с их выходов индифицируются дефекты листового материала на индикаторах "Норма", "Толщина меньше заданной", "Толщина больше заданной" и четырех индикаторах вида дефектов: "Выпуклость снизу", "Выпуклость сверху", "Вогнутость снизу", "Вогнутость сверху". 2 ил.

Фиг.Т

| Устройство для контроля толщины движущегося длинномерного изоляционного материала | 1986 |

|

SU1401084A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля прямолинейности движущегося длинномерного материала | 1986 |

|

SU1401253A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1988-07-26—Подача