Изобретение относится к технике контроля материалов и изделий и может быть использовано для определения твердости внутренних поверхностей изделий.

Цель изобретения - расширение эксплуатационных возможностей.

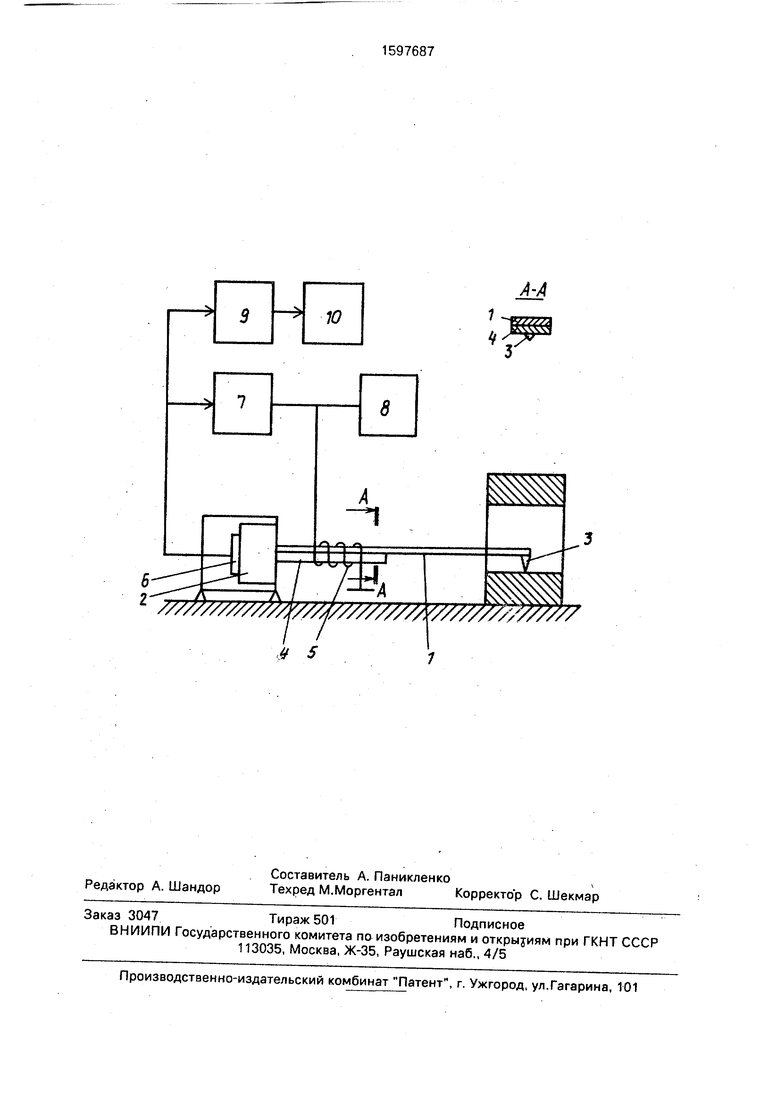

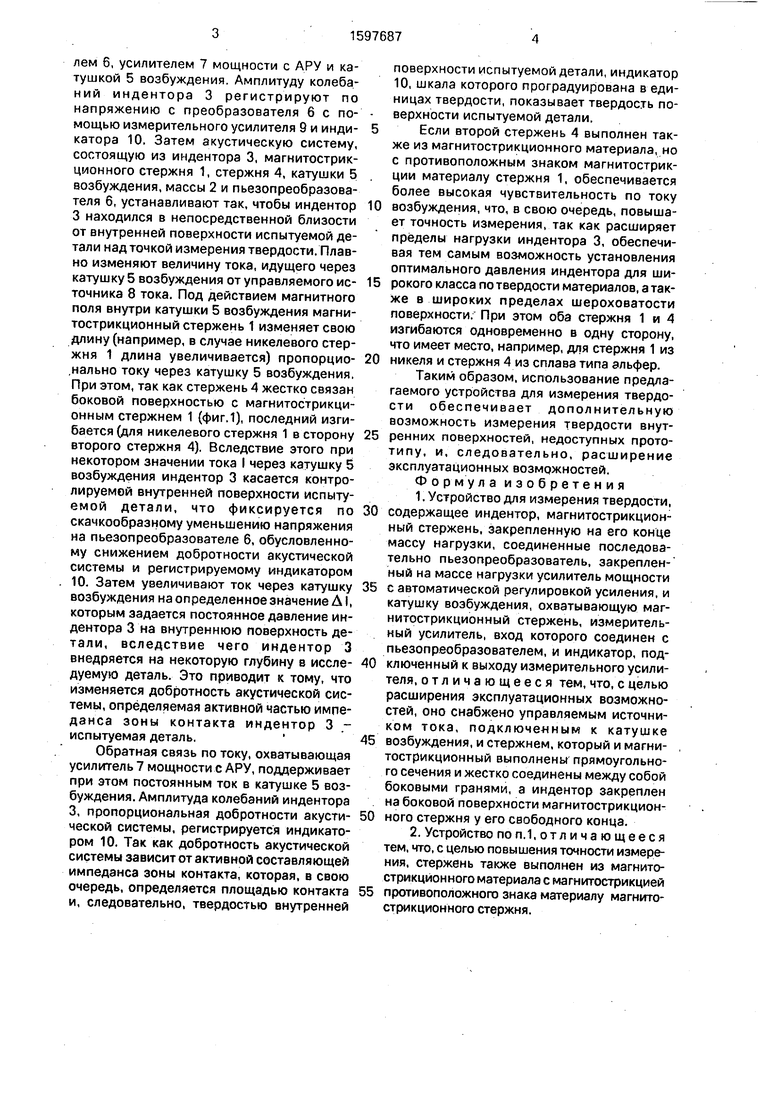

На чертеже показана структурная схема предлагаемого устройства и разрез А - А.

Устройство содержит магнитострикци- онный стержень 1 прямоугольного сечения, закрепленную на его конце массу 2 нагрузки, индентор 3, закрепленный на боковой поверхности магнитострикционного стержня 1 на его свободном конце, второй стержень 4 прямоугольного сечения, жестко соединенный боковой гранью с магнито- стрикционным стержнем 1. катушку 5 возбуждения, охватывающую магнитострикци- онный стержень 1. пьезопреобразователь 6 закрепленный на массе 2 нагрузки, усилитель 7 мощности с АРУ. вход которого соединен с пьезопреобразователем 6. а выход - с катушкой 5 возбуждения, управляемый источник 8 тока, выход которого соединен с катушкой 5 возбуждения, измерительный усилитель 9. вход которого соединен с пьезопреобразователем 6. и индикатор 10, соединенный с выходом измерительного усилителя 9.

Устройство работает следующим образом.

В инденторе 3 возбуждают резонансные колебания при помощи цепи обратной связи, образованной пьезопреобразоватеел ю

XI

Os 00 VI

лем 6, усилителем 7 мощности с АРУ и катушкой 5 возбуждения. Амплитуду колебаний индентора 3 регистрируют по напряжению с преобразователя 6 с по- мощью измерительного усилителя 9 и инди- катора 10. Затем акустическую систему, состоящую из индентора 3. магнитострик- ционного стержня 1, стержня 4, катушки 5 возбуждения, массы 2 и пьезопреобразова- теля 6, устанавливают так, чтобы индентор 3 находился в непосредственной близости от внутренней поверхности испытуемой де- тали над точкой измерения твердости. Плавно изменяют величину тока, идущего через катушку 5 возбуждения от управляемого ис- точника 8 тока. Под действием магнитного поля внутри катушки 5 возбуждения магни- тострикционный стержень 1 изменяет свою длину (например, в случае никелевого стержня 1 длина увеличивается) пропорцио- .нально току через катушку 5 возбуждения. При этом, так как стержень 4 жестко связан боковой поверхностью с магнитострикци- онным стержнем 1 {фиг.1), последний изгибается (для никелевого стержня 1 в сторону второго стержня 4). Вследствие этого при некотором значении тока I через катушку 5 возбуждения индентор 3 касается контролируемой внутренней поверхности испытуемой детали, что фиксируется по скачкообразному уменьшению напряжения на пьезопреобразователе 6, обусловленному снижением добротности акустической системы и регистрируемому индикатором 10. Затем увеличивают ток через катушку возбуждения на определенное значение Д|, которым задается постоянное давление индентора 3 на внутреннюю поверхность детали, вследствие чего индентор 3 внедряется на некоторую глубину в иссле- дуемую деталь. Это приводит к тому, что изменяется добротность акустической системы, определяемая активной частью импеданса зоны контакта индентор 3 - испытуемая деталь.

Обратная связь по току, охватывающая усилитель 7 мощности с АРУ, поддерживает при этом постоянным ток в катушке 5 возбуждения. Амплитуда колебаний индентора 3, пропорциональная добротности акусти- ческой системы, регистрируется индикатором 10. Так как добротность акустической системы зависит от активной составляющей импеданса зоны контакта, которая, в свою очередь, определяется площадью контакта и, следовательно, твердостью внутренней

поверхности испытуемой детали, индикатор 10, шкала которого проградуирована в единицах твердости, показывает твердость поверхности испытуемой детали.

Если второй стержень 4 выполнен также из магнитострикционного материала, но с противоположным знаком магнитострик- ции материалу стержня 1, обеспечивается более высокая чувствительность по току возбуждения, что, в свою очередь, повышает точность измерения, так как расширяет пределы нагрузки индентора 3, обеспечивая тем самым возможность установления оптимального давления индентора для широкого класса по твердости материалов, а также в широких пределах шероховатости поверхности. При этом оба стержня 1 и 4 изгибаются одновременно в одну сторону, что имеет место, например, для стержня 1 из никеля и стержня 4 из сплава типа альфер.

Таким образом, использование предлагаемого устройства для измерения твердости обеспечивает дополнительную возможность измерения твердости внутренних поверхностей, недоступных прототипу, и, следовательно, расширение эксплуатационных возможностей. Формула изобретения 1. Устройство для измерения твердости, содержащее индентор, магнитострикцион- ный стержень, закрепленную на его конце массу нагрузки, соединенные последовательно пьезопреобразователь, закрепленный на массе нагрузки усилитель мощности с автоматической регулировкой усиления, и катушку возбуждения, охватывающую маг- нитострикционный стержень, измерительный усилитель, вход которого соединен с пьезопреобразователем, и индикатор, подключенный к выходу измерительного усилителя, отличающееся тем, что, с целью расширения эксплуатационных возможностей, оно снабжено управляемым источником тока, подключенным к катушке возбуждения, и стержнем, который и магни- тострикционный выполнены прямоугольного сечения и жестко соединены между собой боковыми гранями, а индентор закреплен на боковой поверхности магнитострикционного стержня у его свободного конца.

2. Устройство по п.1,отличающееся тем, что, с целью повышения точности измерения, стержень также выполнен из магнитострикционного материала с магнитострикцией противоположного знака материалу магнитострикционного стержня.

//////////////////////////// /////// ,if 5

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический способ измерения микротвердости | 1988 |

|

SU1744586A2 |

| Акустический способ измерения микротвердости | 1983 |

|

SU1231430A1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1996 |

|

RU2108561C1 |

| Устройство для электроакустического импедансного контроля твердости материалов | 1984 |

|

SU1260730A1 |

| Электроакустический твердомер | 1985 |

|

SU1242751A1 |

| Преобразователь электроакустического импедансного твердомера | 1985 |

|

SU1293554A1 |

| ТВЕРДОМЕР | 1992 |

|

RU2045024C1 |

| Способ контроля твердости материалов и устройство для его осуществления | 1981 |

|

SU989378A1 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042943C1 |

Изобретение относится к технике контроля материалов и изделий и может быть использовано для определения твердости внутренних поверхностей изделий. Цель изобретения - расширение эксплуатационных возможностей за счет использования составного магнитострикционного стержня для создания нагрузки на индентор. Устройство представляет собой электроакустический резонатор, в котором резонансным элементом является стержень, на конце которого на боковой поверхности закреплен индентор. Стержень выполнен составным - одна его половинка магнитостриктор, другая может быть выполнена из любого металла. Воздействие на составной стержень магнитного поля вызывает его изгиб, что используется для внедрения индентора во внутреннюю поверхность детали. Электронная схема поддерживает в режиме автоколебаний постоянным ток в катушке возбуждения. Твердость контролируют по глубине внедрения индентора, о которой судят по изменению амплитуды колебаний стержня, т.е. изменению его добротности. 1 з.п.ф-лы, 1 ил.

| Преобразователь для контроля твердости электроакустическим методом | 1980 |

|

SU932368A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Акустический способ измерения микротвердости | 1983 |

|

SU1231430A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1988-02-17—Подача