Изобретение относится к технике контроля материалов и изделий, может быть использовано для определения твердости и внутреннего трения поверхностного слоя материалов и изделий и является усовершенствованием акустического способа измерения микротвердости по авт. св. № 1231430.

Цель изобретения - повышение информативности за счет определения эквивалентного сопротивления потерь, обусловленных внутренним трением в локальной зоне поверхностного слоя материала,

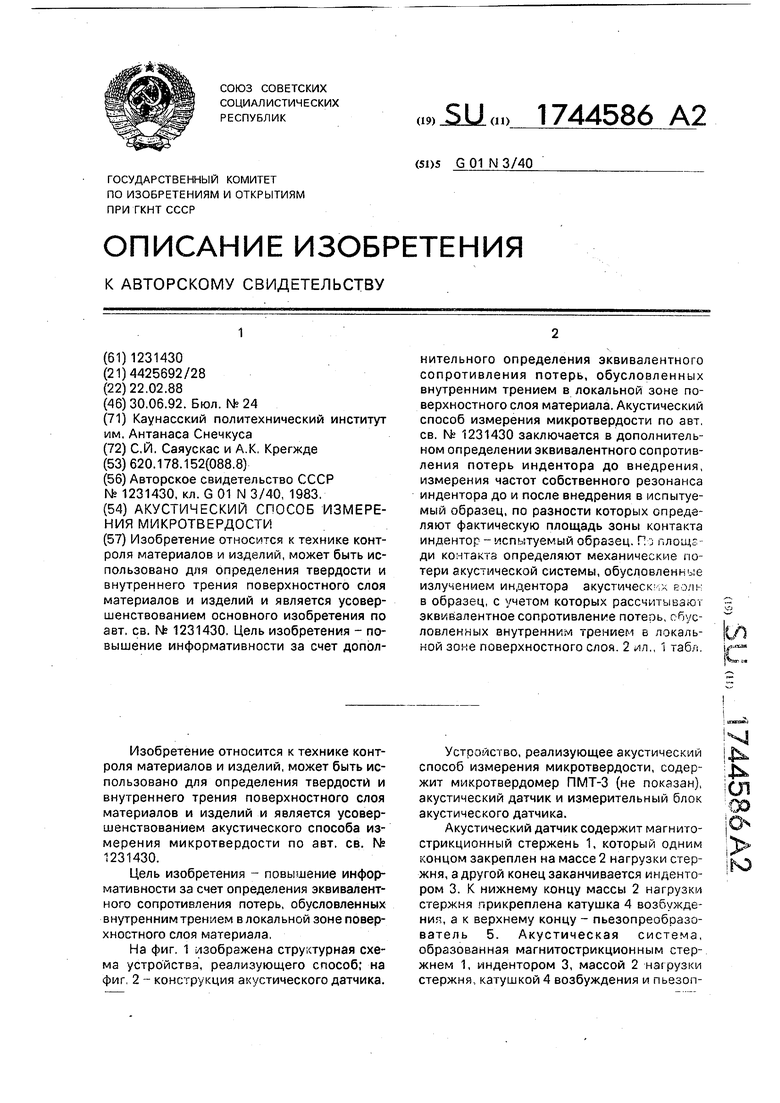

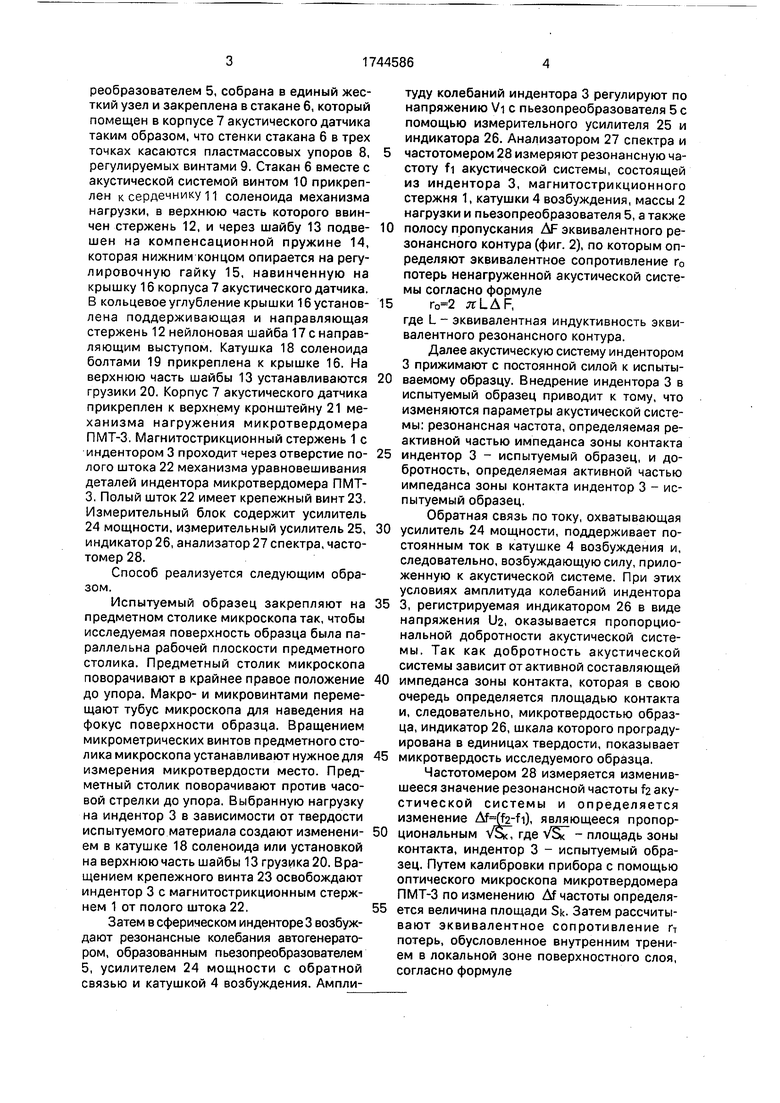

На фиг. 1 изображена структурная схема устройства, реализующего способ; на фиг, 2 - конструкция акустического датчика.

Устройство, реализующее акустический способ измерения микротвердости, содержит микротвердомер ПМТ-3 (не показан), акустический датчик и измерительный блок акустического датчика.

Акустический датчик содержит магнито- стрикционный стержень 1, который одним концом закреплен на массе 2 нагрузки стержня, а другой конец заканчивается инденто- ром 3. К нижнему концу массы 2 нагрузки стержня прикреплена катушка 4 возбуждения, а к верхнему концу - пьезопреобразо- ватель 5. Акустическая система, образованная магнитострикционным стержнем 1, индентором 3, массой 2 нагрузки стержня, катушкой 4 возбуждения и пьезопitn

00

реобразователем 5, собрана в единый жесткий узел и закреплена в стакане 6, который помещен в корпусе 7 акустического датчика таким образом, что стенки стакана 6 в трех точках касаются пластмассовых упоров 8, регулируемых винтами 9. Стакан 6 вместе с акустической системой винтом 10 прикреплен к сердечнику 11 соленоида механизма нагрузки, в верхнюю часть которого ввинчен стержень 12, и через шайбу 13 подвешен на компенсационной пружине 14, которая нижним концом опирается на регулировочную гайку 15, навинченную на крышку 16 корпуса 7 акустического датчика. В кольцевое углубление крышки 16 установлена поддерживающая и направляющая стержень 12 нейлоновая шайба 17с направляющим выступом. Катушка 18 соленоида болтами 19 прикреплена к крышке 16. На верхнюю часть шайбы 13 устанавливаются грузики 20, Корпус 7 акустического датчика прикреплен к верхнему кронштейну 21 механизма нагружения микротвердомера ПМТ-3. Магнитострикционный стержень 1 с индентором 3 проходит через отверстие полого штока 22 механизма уравновешивания деталей индентора микротвердомера ПМТ- 3. Полый шток 22 имеет крепежный винт 23. Измерительный блок содержит усилитель 24 мощности, измерительный усилитель 25, индикатор 26, анализатор 27 спектра, частотомер 28.

Способ реализуется следующим образом.

Испытуемый образец закрепляют на предметном столике микроскопа так, чтобы исследуемая поверхность образца была параллельна рабочей плоскости предметного столика. Предметный столик микроскопа поворачивают в крайнее правое положение до упора. Макро- и микровинтами перемещают тубус микроскопа для наведения на фокус поверхности образца. Вращением микрометрических винтов предметного столика микроскопа устанавливают нужное для измерения микротвердости место. Предметный столик поворачивают против часовой стрелки до упора. Выбранную нагрузку на индентор 3 в зависимости от твердости испытуемого материала создают изменением в катушке 18 соленоида или установкой на верхнюю часть шайбы 13 грузика 20. Вращением крепежного винта 23 освобождают индентор 3 с магнитострикционным стержнем 1 от полого штока 22.

Затем в сферическом инденторе 3 возбуждают резонансные колебания автогенератором, образованным пьезопреобразователем 5, усилителем 24 мощности с обратной связью и катушкой 4 возбуждения. Амплитуду колебаний индентора 3 регулируют по напряжению Vi с пьезопреобразователя 5 с помощью измерительного усилителя 25 и индикатора 26. Анализатором 27 спектра и частотомером 28 измеряют резонансную частоту fi акустической системы, состоящей из индентора 3, магнитострикционного стержня 1, катушки 4 возбуждения, массы 2 нагрузки и пьезопреобразователя 5, а также

полосу пропускания AF эквивалентного резонансного контура (фиг. 2), по которым определяют эквивалентное сопротивление г0 потерь ненагруженной акустической системы согласно формуле

,

где L - эквивалентная индуктивность эквивалентного резонансного контура.

Далее акустическую систему индентором 3 прижимают с постоянной силой к испытываемому образцу. Внедрение индентора 3 в испытуемый образец приводит к тому, что изменяются параметры акустической системы: резонансная частота, определяемая реактивной частью импеданса зоны контакта

индентор 3 - испытуемый образец, и добротность, определяемая активной частью импеданса зоны контакта индентор 3 - испытуемый образец.

Обратная связь по току, охватывающая

усилитель 24 мощности, поддерживает постоянным ток в катушке 4 возбуждения и, следовательно, возбуждающую силу, приложенную к акустической системе. При этих условиях амплитуда колебаний индентора

3, регистрируемая индикатором 26 в виде напряжения U2, оказывается пропорциональной добротности акустической системы. Так как добротность акустической системы зависит от активной составляющей

импеданса зоны контакта, которая в свою очередь определяется площадью контакта и, следовательно, микротвердостью образца, индикатор 26, шкала которого програду- ирована в единицах твердости, показывает

микротвердость исследуемого образца.

Частотомером 28 измеряется изменившееся значение резонансной частоты fa аку- стической системы и определяется изменение Af(f2-fi). являющееся пропорциональным Voi где VST - площадь зоны контакта, индентор 3 - испытуемый образец. Путем калибровки прибора с помощью оптического микроскопа микротвердомера ПМТ-3 по изменению Af частоты определяется величина площади Sk. Затем рассчитывают эквивалентное сопротивление гт потерь, обусловленное внутренним трением в локальной зоне поверхностного слоя, согласно формуле

r AU

1/2

где AU Ui-U2; Ui и U2 - соответственно напряжения резонансных колебаний ненагруженной акустической системы и после внедрения индентора 3 в образец

rn Sk vJoF ГА +/# В), 2V2а

А

В

лг(1 -v}V1 + V 2V202

/

лг(1 -v)V1 +v 2ttfa

Ст

я VSK(

a2 я R

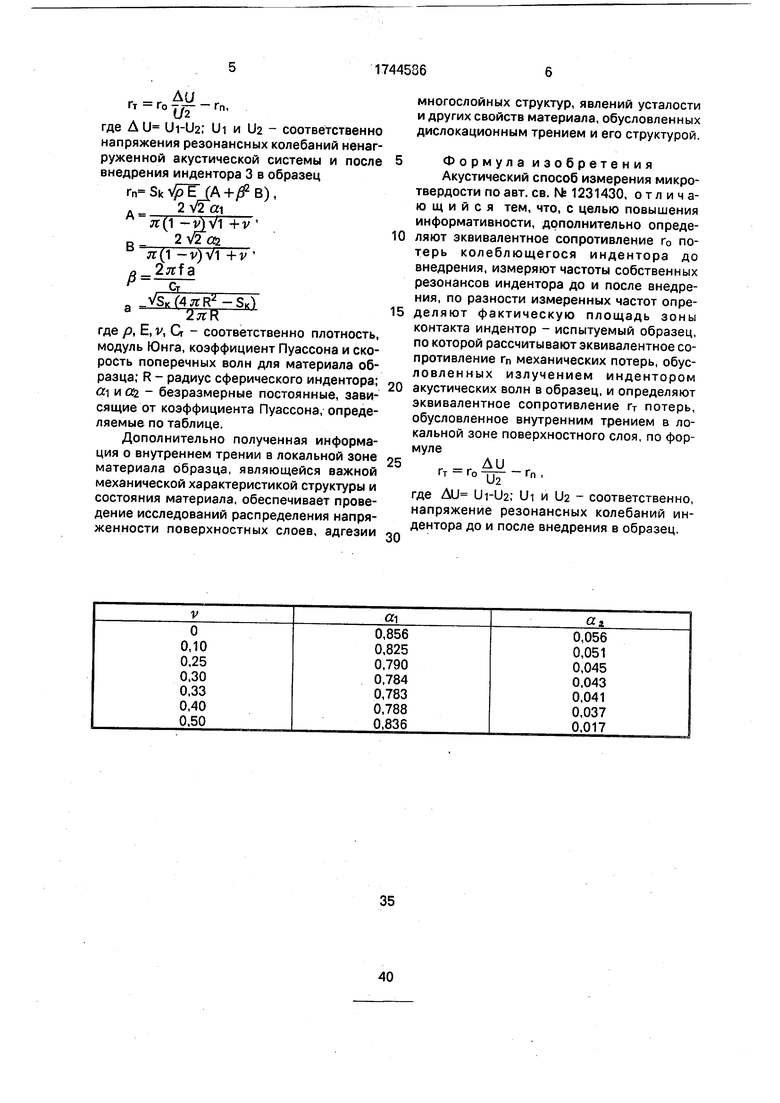

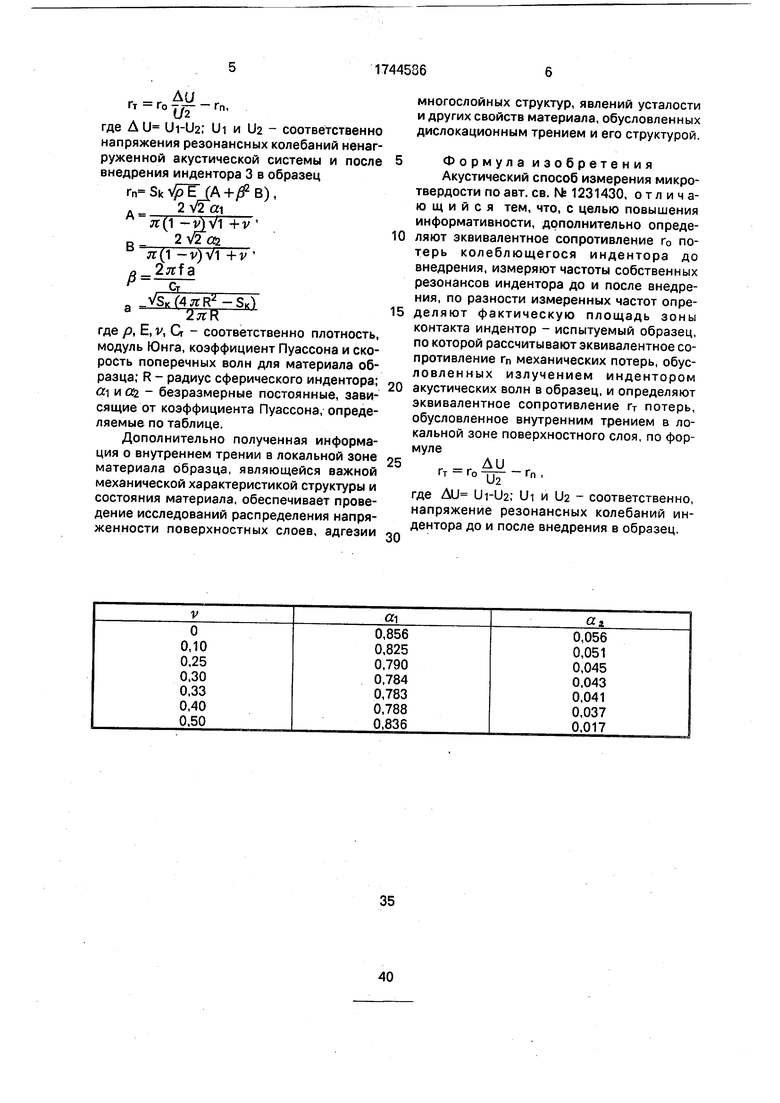

где /, E, v, О - соответственно плотность, модуль Юнга, коэффициент Пуассона и скорость поперечных волн для материала образца; R - радиус сферического индентора; - безразмерные постоянные, зависящие от коэффициента Пуассона, определяемые по таблице.

Дополнительно полученная информация о внутреннем трении в локальной зоне материала образца, являющейся важной механической характеристикой структуры и состояния материала, обеспечивает проведение исследований распределения напряженности поверхностных слоев, адгезии

0

5

0

5

многослойных структур, явлений усталости и других свойств материала, обусловленных дислокационным трением и его структурой.

Формула изобретения Акустический способ измерения микро- твердости по авт. св. NS 1231430, отличающийся тем, что, с целью повышения информативности, дополнительно определяют эквивалентное сопротивление г0 потерь колеблющегося индентора до внедрения, измеряют частоты собственных резонансов индентора до и после внедрения, по разности измеренных частот определяют фактическую площадь зоны контакта индентор - испытуемый образец, по которой рассчитывают эквивалентное сопротивление гп механических потерь, обусловленных излучением индентором акустических волн в образец, и определяют эквивалентное сопротивление гт потерь, обусловленное внутренним трением в локальной зоне поверхностного слоя, по формуле

AU

Гт Г0

U2

-ГП

30

где AU Ui-U2; Ui и U2 - соответственно, напряжение резонансных колебаний индентора до и после внедрения в образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения кажущейся плотности пористых изделий | 1991 |

|

SU1820302A1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| Прибор для испытаний материалов на микротвердость | 1990 |

|

SU1793294A1 |

| Способ определения средней твердости для неоднородных материалов | 2024 |

|

RU2836614C1 |

| Акустический способ измерения микротвердости | 1983 |

|

SU1231430A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ | 2010 |

|

RU2465569C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2005 |

|

RU2310183C2 |

Изобретение относится к технике контроля материалов и изделий, может быть использовано для определения твердости и внутреннего трения поверхностного слоя материалов и изделий и является усовершенствованием основного изобретения по авт. св. Ns 1231430. Цель изобретения - повышение информативности за счет дополнительного определения эквивалентного сопротивления потерь, обусловленных внутренним трением в локальной зоне поверхностного слоя материала. Акустический способ измерения микротвердости по авт. св. isfe 1231430 заключается в дополнительном определении эквивалентного сопротивления потерь индентора до внедрения, измерения частот собственного резонанса индентора до и после внедрения в испытуемый образец, по разности которых определяют фактическую площадь зоны контакта индентор - испытуемый образец. П j ПЛОЩЕ ди контакта определяют механические потери акустической системы, обусловленное излучением индентора акустическ- х в образец, с учетом которых рассчитывают эквивалентное сопротивление потеоь, rfjyc- ловлекных внутренним трением в локальной зоне поверхностного слоя. 2 ил., 1 табл.

| Акустический способ измерения микротвердости | 1983 |

|

SU1231430A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1988-02-22—Подача