Изобрете1П1е относится к способу получения новых азабициклоалканов, в частности к способу получения замещенных 2-азабицикло 2,2,1 гептанов, которые могут находить применение в качестве катализатора для получения полиуретанов и полизпоксидных.смол.

Целью изобретения является получение новых аминов, которые при применении в качестве катализатора для получения полиуретанов и полиэпоксидных смол улучшают свойства продукта; и позволяют снизить расход катализатора. По своим свойствам полученные продукты превосходят применяемые для.этих целей.

Вариант А. Осуществляют взаимодействие 5 моль амина с формалином и циклопентадиеном. Для снижения содержания воды и соли в сыром продукте переработку осуществляют следующим образом.

К освобожденному от непрореагиро- вавшегося циклопентадиена кислому продукту реакции прибавляют 250 г циклогексана и 5,25 моль (420 г) 50%-ного натрового щелока. Разделение фаз осуществляют приблизительно .; при 40 С, причем после добавления 2,5 г торгового палдадиевого катализатора .на носителе с содержанием палладия 5% (например, 5% палладия на

сл

:о эо

30.

о

сх

см

гле ) верхнюю фазу под повышенным авлением подвергают гидрированию. осле гидрирования катализатор отильтровывают. После азеотропного выушивания продукта гидрированием с рименением циклогексана для удалеия воды отгонкой вьщеляют 2-азабицик- ,2,1 гептан.

Вариант Б. Хорошо растворимые в воде высококипящие амины подвергают взаимодействию с циклопентадиеном согласно возможности А. После вьще- ления непрореагировавшегося .циклопен- тадиена к кислой реакционной смеси прибавляют 200 г н-бутанола и 5,25 моль (420 г) 50%-ного раствора натриевого щелока. Разделение фаз и гидрирование осуществляют описанным для варианта В образом. Продукт гидрирования подвергают азеотропной сушке с применением н-бутанола для удаления воды и затем подвергают вакуумной перегонке.

Пример 1. М-(2-Оксиэтш1)-2- азабицикло.2,2, 1 Згептан. Реакцию осуществляют согласно варианту Б с использованием 306 г (-5 моль) моноэта- ноламина. Путем вакуумной дистилляции получают 562 г вязкого продукта со степенью чистоты 98%, что соответствует выходу 78% от теоретического.

Т.кип. 109 С, п 1,4987.

Пример 2. Н-(3-Метоксипро- пил)-2-азабицикло1;2,2,1 Згептан. Реакцию осуществляют согласно варианту А с использованием 445 г (5 моль) 3-ме- тoкcипpoпшIa инa. Дистиллят (624 г) содержит 99% продукта, что соответствует выходу 73% от теоретического.

Т.кип. 99°С, п 1,4674.

20

Пример 3. Ы-(2-Оксиэтокси- . этил)-2-азабицикло 2,2,1 гептан. Реакцию осуществляют по варианту Б с использованием 525 г (5 моль) дигликоль- амина. После вакуумной дистилляции выделяют 646 г вязкой жидкости со степенью чистоты 97,5%, что соотвест- вует вьгходу 68% от теоретического.

,1 .5.7 101-102°С, n;V,4905.

Пример 4. Н-Циклогексил-2- ... азабицикло 2, 2, Огептан. Реакцию осуществляют по возможности А с использованием 496 г (5 моль) циклогек- силамина. После вакуумной дистилляции получают 760 г продукта со сте

пенью чистоты 99%, что соответствует вькоду 84% от теоретического

Т.кип 121-122 С, n.f 1,5005.

iO мГар О

Пример 5. 2-Циклогексил-2- азабициклоГ2,2,1Згептан. В 250гводы при перемешивании растворяют 201 г ч 1,48 моль) твердого хлорида циклогексиламмония. К этому раствора (значение рН 3) при перемешивании добав- ,ляют 110 г (1,47 моль) 40%-ного вод- ног раствора формальдегида. При температуре примерно каплями добавляют 108 г (1,63 моль) свежедистиллированного циклопентадиена. По истечении примерно 2 ч подщелачивают добавлением 128 г (1,60 моль) 50%-ного натриевого щелока, экстрагируют

0 200 мл циклогексана и после добавления 0,8 г палладиевого катализатора на угле (5% Ро) реакционную смесь гидрируют. После азеотропной сушки на колонке с применением растворителя

5 циклогексана продукт гидрирования подвергают перегонке в вакууме (20 мбар), причем получают 223 г дистиллята с точкой кипения 121-122 С и определяемой путем газохроматогра0 фии степенью чистоты 99%, что соответствует выходу 84% теоретического. 1,5005.

П р и м е р 6. Бис-(2 -азабицик- , 2,1 |)гептил) - этиловый эфир. Реакцию осуществляют по варианту Г с использованием 520 г (5 моль) простого бисаминодиэтилового эфира. После вакуумной дистилляции получают 1200 г продукта со степенью чистоты.98%, что соответствует выходу 89% от теоретического.

5

0

Т.кип.

20

, пд 1,5030.

45

50

55

0, i

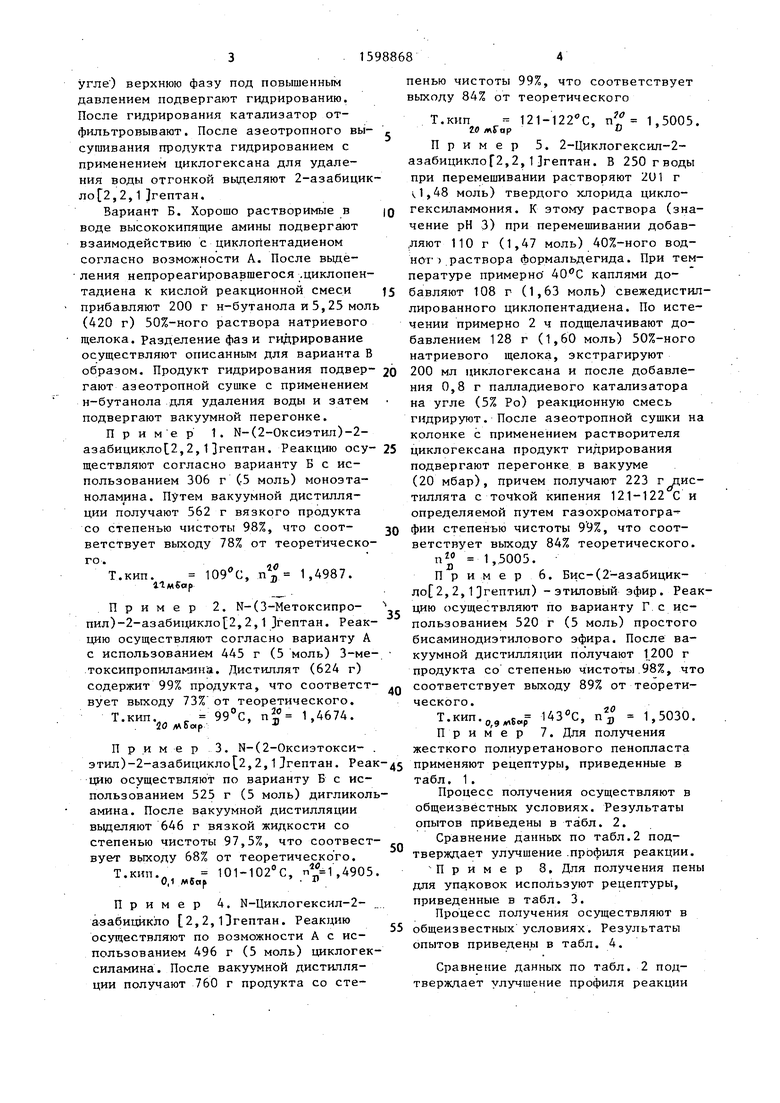

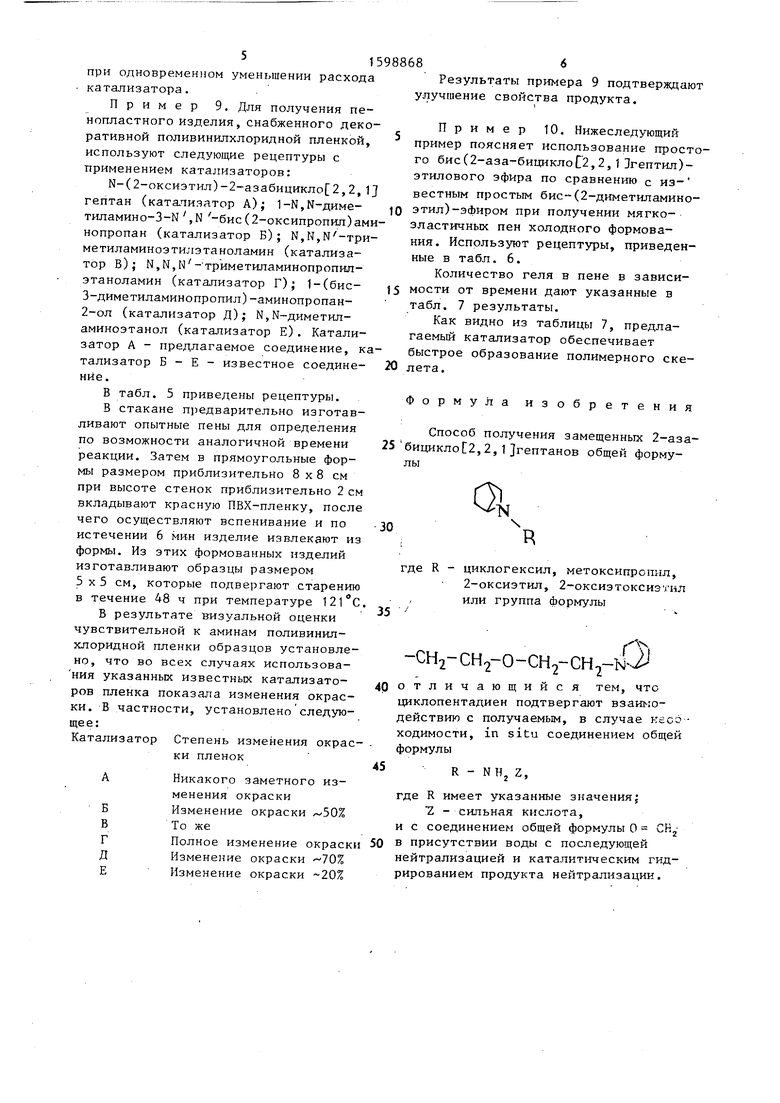

Пример 7. Для получения жесткого полиуретанового пенопласта применяют рецептуры, приведенные в

табл. 1.

Процесс получения осуществляют в общеизвестных условиях. Результаты опытов приведены в табл. 2.

Сравнение данных по табл.2 подтверждает улучшение .профиля реакции.

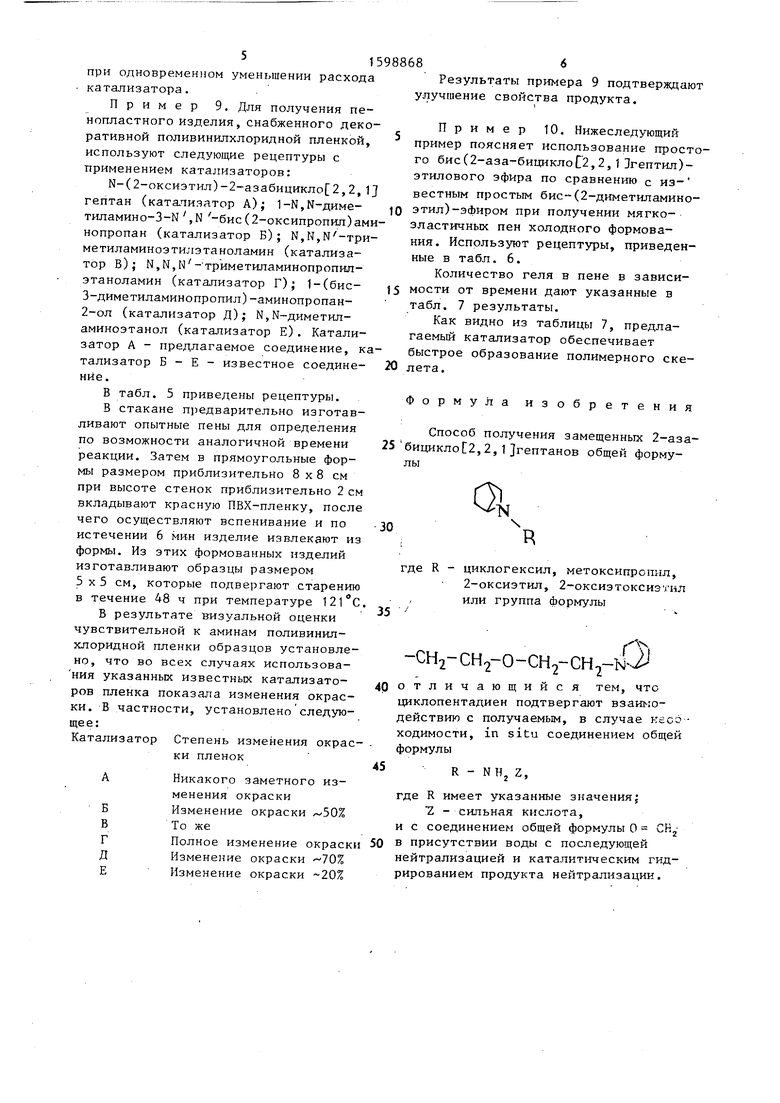

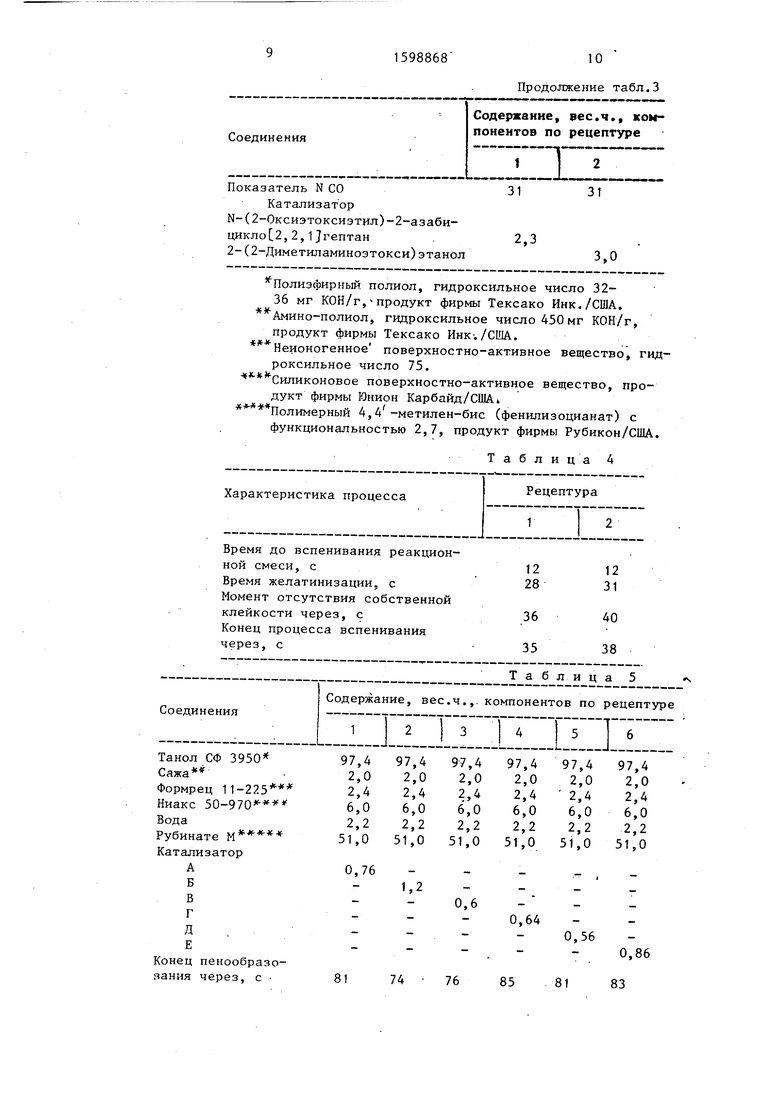

Пример 8, Для получения пены для упаковок используют рецептуры, приведенные в табл. 3.

Процесс получения осуществляют в общеизвестных условиях. Результаты опытов приведены в табл. 4.

Сравнение данных по табл. 2 подтверждает улучшение профиля реакции

1598868

при одновременном уменьшении расхода катализатора.

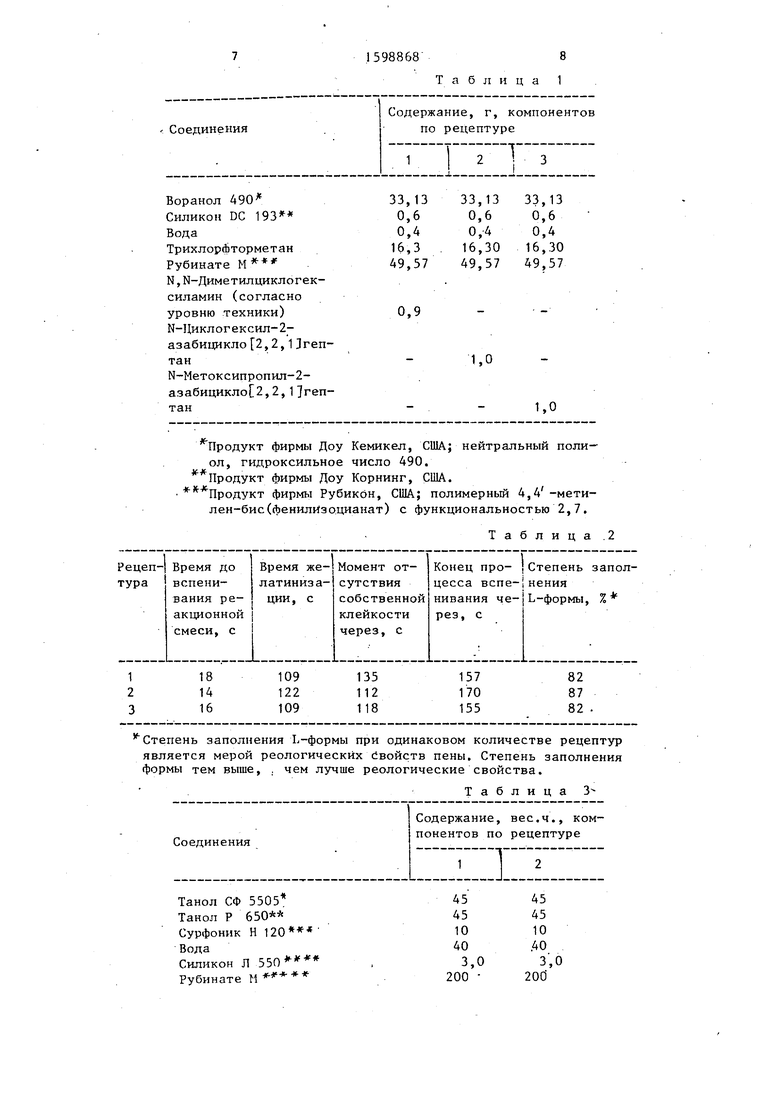

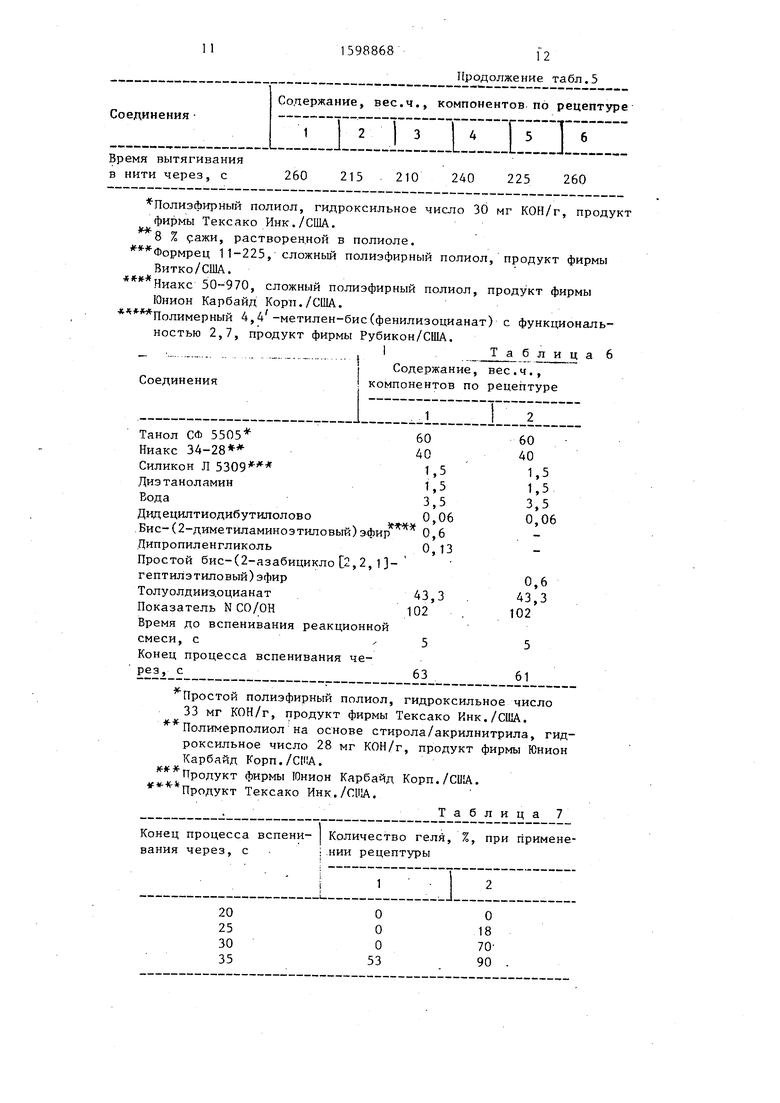

Пример 9. Для получения пенопластного изделия, снабженного декоративной поливинилхлоридной пленкой, используют следующие рецептуры с применением катализаторов:

N-(2-oкcиэтил)-2-aзaбициклo 2,2,1J гептан (катализатор А); 1-М,К-диме- тиламино-З-Н ,N -биc(2-oкcипpoпил)aми- нoпpoпaн (катализатор Б); К,Г,М -три- метиламинозтилэтаноламин (катализатор B)j N,N,N - тpимeтилaминoпpoпил- этаноламин (катализатор Г); 1-(бис- 3-диметиламинопропил)-аминопропан- 2-ол (катализатор Д); N,N-димeтил- аминоэтанол (катализатор Е). Катализатор А - предлагаемое соединение, ка10

тализатор Б - Е - известное соединение.

В табл. 5 приведены рецептуры. В стакане предварительно изготавливают опытные пены для определения по возможности аналогичной времени реакции. Затем в прямоугольные формы размером приблизительно 8x8 см при высоте стенок приблизительно 2 см вкладывают красную ПВХ-пленку, после чего осуществляют вспенивание и по истечении 6 мин изделие извлекают из формы. Из зтих формованных изделий изготавливают образцы размером 5x5 см, которые подвергают старению в течение 48 ч при температуре 12l c.

В результате визуальной оценки увствительной к аминам поливиниллоридной пленки образцов установлео, что во всех случаях использова- ия указанных известных катализатоов пленка показала изменения окраси. В частности, установлено следуюее:

Степень изменения окрас- . ки пленок

ул

пр го эт ве зт эл ния ны

15 мос таб

гае быс 20 лет

Фо

биц лы

30

35

где

атализатор

-CH

40 от цикл дейс ходи форм

Никакого заметного изменения окраски Изменение окраски 50% То же

Полное изменение окраски Изменение окраски -70% Изменение окраски 20%

Результаты пргсмера 9 подтверждают улучшение свойства продукта.

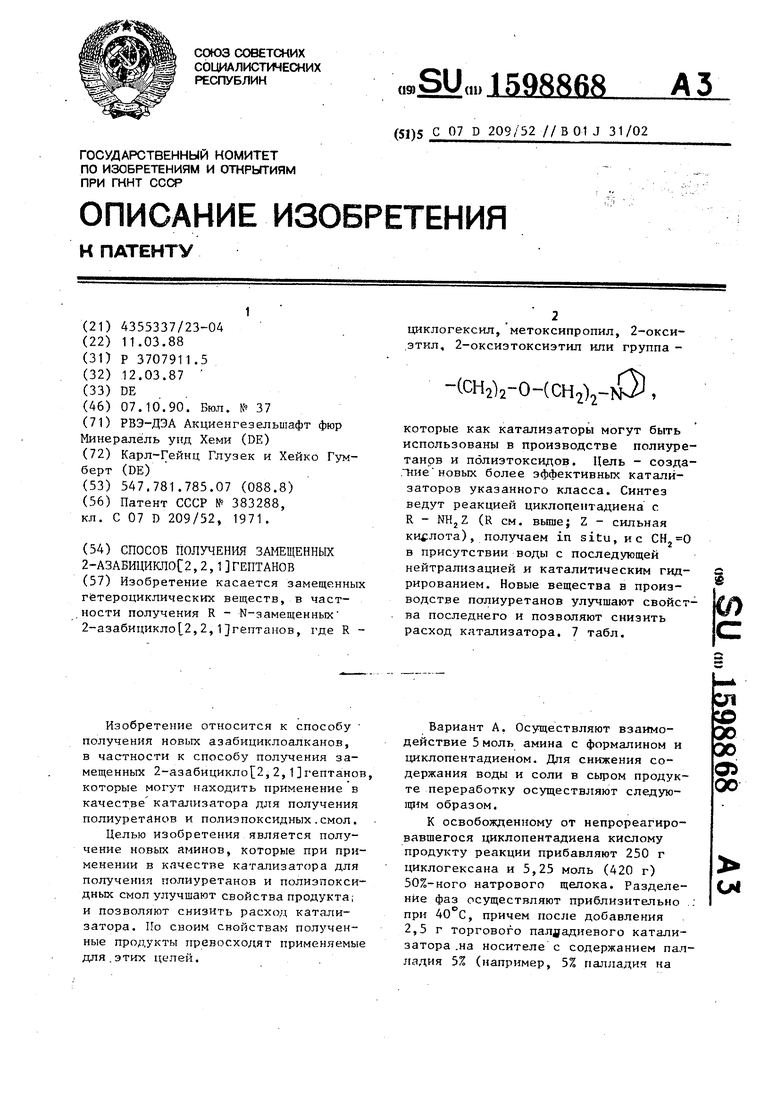

Пример 10. Нижеследующий пример поясняет использование простого бис(2-аза-бициклоС2,2,1Згептил)- этилового эфира по сравнению с из- вестным простым бис--(2-диметиламино- зтил)-эфиром при получении мягко- эластичных пен холодного формования. Используют рецептуры, приведенные в табл. 6.

Количество геля в пене в зависи- мости от времени дают указанные в табл. 7 результаты.

Как видно из таблицы 7, предлагаемый катализатор обеспечивает быстрое образование полимерного ске- лета.

Формула

изобретени

Способ получения замещенных 2-аза бициклоС2,2,1 гептанов общей форму- лы

30

Ц

35

где R - циклогексил, метоксипрошш, 2-оксиэтшт, 2-оксиэтоксизтнл или группа формулы

.

-CH2-CH2-0-CH2-CH -N-J

40 отличающий с я тем, что циклопентадиен подтвергают взаимодействию с получаемым, в случае необходимости, in situ соединением общей формулы

R - NHj Z,

где R имеет указанные значения;

Z - сильная кислота, и с соединением общей формулы О 50 в присутствии воды с последующей

нейтрализацией и каталитическим гидрированием продукта нейтрализации.

15988688

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изопропанола или трет-бутанола | 1987 |

|

SU1581216A3 |

| N-Алкил-2-азабицикло(2,2,1)гептан в качестве катализатора для получения пенополиуретана | 1988 |

|

SU1715206A3 |

| Способ очистки сырого втор-бутилового спирта | 1988 |

|

SU1657053A3 |

| ЭЛЕКТРОВЯЗКАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2114904C1 |

| КОМПОЗИЦИЯ, ДИСПЕРСИЯ, СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИИ | 1991 |

|

RU2036932C1 |

| ОБРАЗУЮЩАЯ ИЗОЛЯЦИОННЫЙ СЛОЙ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2650148C2 |

| ТЕРМОРЕАКТИВНЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2249605C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 2-АЗАБИЦИКЛО(2,2,1)ГЕПТ-5-ЕН-2-УКСУСНОЙ КИСЛОТЫ | 1991 |

|

RU2007402C1 |

| ПЕНОПОЛИУРЕТАНЫ, ПОЛУЧЕННЫЕ ИЗ ГИДРОКСИМЕТИЛСОДЕРЖАЩИХ АЛКИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2005 |

|

RU2417235C2 |

| Акрилуретановая композиция для окраски пластмасс | 1990 |

|

SU1782983A1 |

Изобретение касается замещенных гетероциклических веществ, в частности получения R-N-замещенных 2-азабицикло[2,2,1]-гептанов, где R - циклогексил, метоксипропил, 2-оксиэтил, 2-оксиэтоксиэтил или группа [CH2]2-O-[CH2]2-N @ , которые как катализаторы могут быть использованы в производстве полиуретанов и полиэтоксидов. Цель -создание новых более эффективных катализаторов указанного класса. Синтез ведут реакцией циклопентадиена с R-NH2Z (R см. выше

Z - сильная кислота), получаемым IN SITU, и с CH2=O в присутствии воды с последующей нейтрализацией и каталитическим гидрированием. Новые вещества в производстве полиуретанов улучшают свойства последнего и позволяют снизить расход катализатора. 7 табл.

Соединения

Воранол 490 Силикон DC 193 Вода

Трихлорйторметан Рубинате М N,N-Диметилциклогек- силамин (согласно уровню техники) Ы-Циклогексил-2- азабицикло 2,2,1 гептан

Н-Метоксипропил-2- азабицикло 2,2, тан

Продукт фирмы Доу Кемикел, США; нейтральный поли- ол, гидроксильное число 490.

«/ 1

Продукт фирмы Доу Корнинг, США.

Продукт фирмы Рубикон, США; полимерный 4,4 -мети- лен-бис(фенилйзоцианат) с функциональностью 2,7.

Таблица .2

Рецеп-| Время до Время же-}Момент от-Конец про- }Степень заполтура вспени- латиниза- сутствияцесса вспе-|нения

вания ре- ции, с собственнойнивания че-|Ь-формы,

акционной Iклейкостирез, с

смеси, счерез, с

118 109 135 157 82

214 122 112 170 87

316 109 118 155 82 .

Степень заполнения L-формы при одинаковом количестве рецептур является мерой реологических (Свойств пены. Степень заполнения формы тем выше, . чем лучше реологические свойства.

Таблица 3Содержание, вес.ч., компонентов по рецептуре Соединения

zi::i:iii:

Танол СФ 5505

Танол Р 650

Сурфоник Н 120

Вода

Силикон Л 550

Рубинате М

Содержание, г, компонентов по рецептуре

33,13

0,6

0,4

16,30

49,57

33,13

0,6

0,4

16,30

49,57

0,9

1,0

1,0

45 45 10 40

45 45 10 40

3,0

3,0

200

200

Соединения

Показатель N СО Катализатор

N-(2-Oкcиэтoкcиэтил)-2-aзaби- цикло 2,2,1 гептан

2-(2-Диметиламиноэтокси)этанол

1

Полиэфирный полиол, гидроксильное число 32- 36 мг КОН/Г,продукт фирмы Тексако Инк./США. Амино-полиол, гидроксильное число 450мг КОН/г, продукт фирмы Тексако Инк-./США.

Неионогенное поверхностно-активное вещество, гидроксильное число 75.

Силиконовое поверхностно-активное вещество, продукт фирмы Юнион Карбайд/США

Полимерный 4,4 -метилен-бис (фенилизоцианат) с функциональностью 2,7, продукт фирмы Рубикон/США.

Время до вспенивания реакционной смеси, с Время желатинизации, с Момент отсутствия собственной

Продолжение табл.3

Содержание, эес.ч., компонентов по рецептуре

2,3

3,0

Таблиц

12 28

12 31

Время вытягивания

в нити через, с 260 215 210 240 225 260

-. - .« ,«,,„,,

Полиэфирный полиол, гидроксильное число 30 мг КОН/г продукт фирмы Тексако Инк./США. 8 % дажи, растворенной в полиоле.

Формрец 11-225, сложный полиэфирный полиол, продукт фирмы Витко/США.

Jt

Ниакс 50-970, сложный полиэфирный полиол, продукт фирмы Юнион Карбайд Корп./США.

Полимерный 4,4 -метилен-бис(фенилизоцианат) с функциональностью 2,7, продукт фирмы Рубикон/США.

- -.-. , , I

j Содержание, вес.ч. Соединениякомпонентов по рецептуре

1

Танол СФ 5505 6060

Ниакс 34-28 4040

Силикон Л 15

Диэтаноламинi R r

n

Вода3 5

Дидецилтиодибутштолово0,06 О 06

Бис-(2-диметиламиноэтиповый)эфир 1 ДипропиленгликольО 13 Простой бис-(2-азабицикло 2,2, гептилэтиловый)эфирQ t

Толуолдииз.оцианат43 3 43 з

Показатель N СО/ОН102 102

Время до вспенивания реакционной

смеси, с,55

Конец процесса вспенивания

. ,«. .вив

Простой полиэфирный полиол, гидроксильное число 33 мг КОН/Г, продукт фирмы Тексако Кнк./США. Полимерполиол на основе стирола/акрилнитрила, гироксильное число 28 мг КОН/г, продукт фирмы Юнио Карбайд Корп./США.

4fIlt P° фирмы Юнион Карбайд Корп./США. Продукт Тексако Инк./США.

Таблица 7

-,

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ЦИКЛОГЕПТЕНА | 0 |

|

SU383288A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-10-07—Публикация

1988-03-11—Подача