Изобретение относится к усовершенствованному способу получения изопропанола или трет-бутанола, используемых в органическом синтезе.

Цель изобретения - повышение степени конверсии и упрощение процесса.

Процесс гидратации соответствующих олефинов проводят в присутствии сильнокислых катионитов в цепи 3-6 последовательно соединенных реакторов с подачей олефинсодержащего сырья на одном конце цепи, а воды - на другом. В случае получения трет-бутанола по - бочный продукт - втор-бутанол отбирают в виде бокового потока на стадии .(ректификации продуктов гидратации и отбор втор-бутанола производят в месте, находящемся на пять тарелок выше места подачи продуктов гидратации.

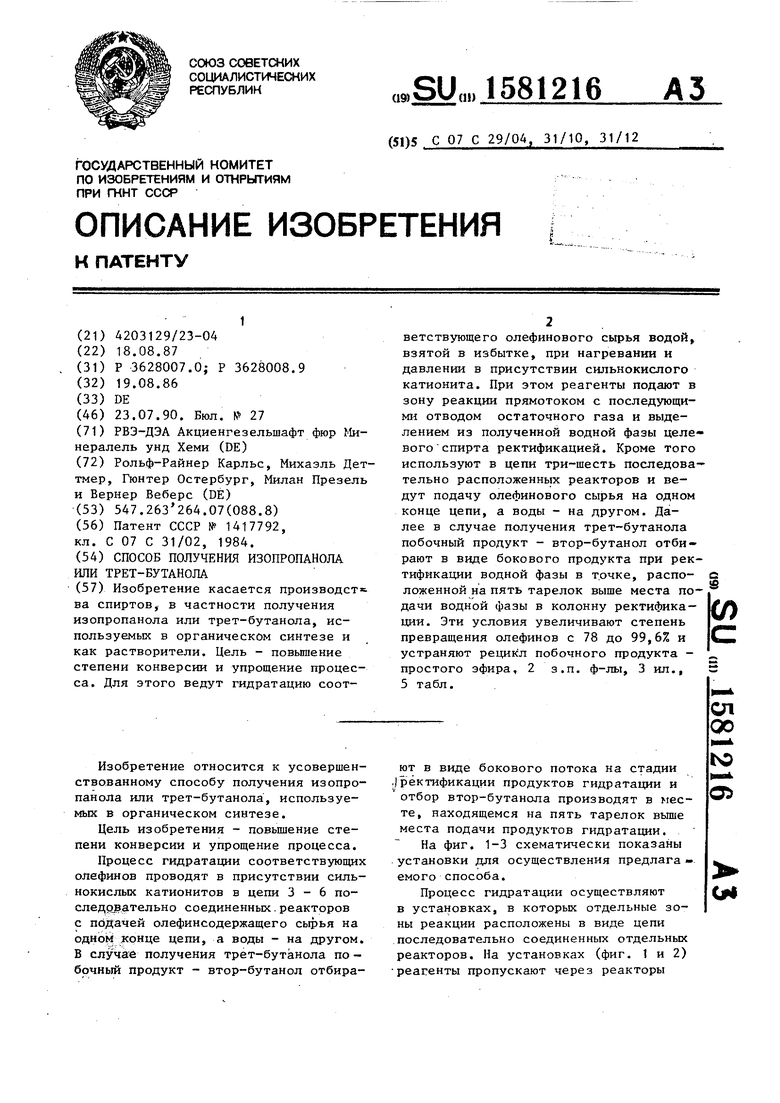

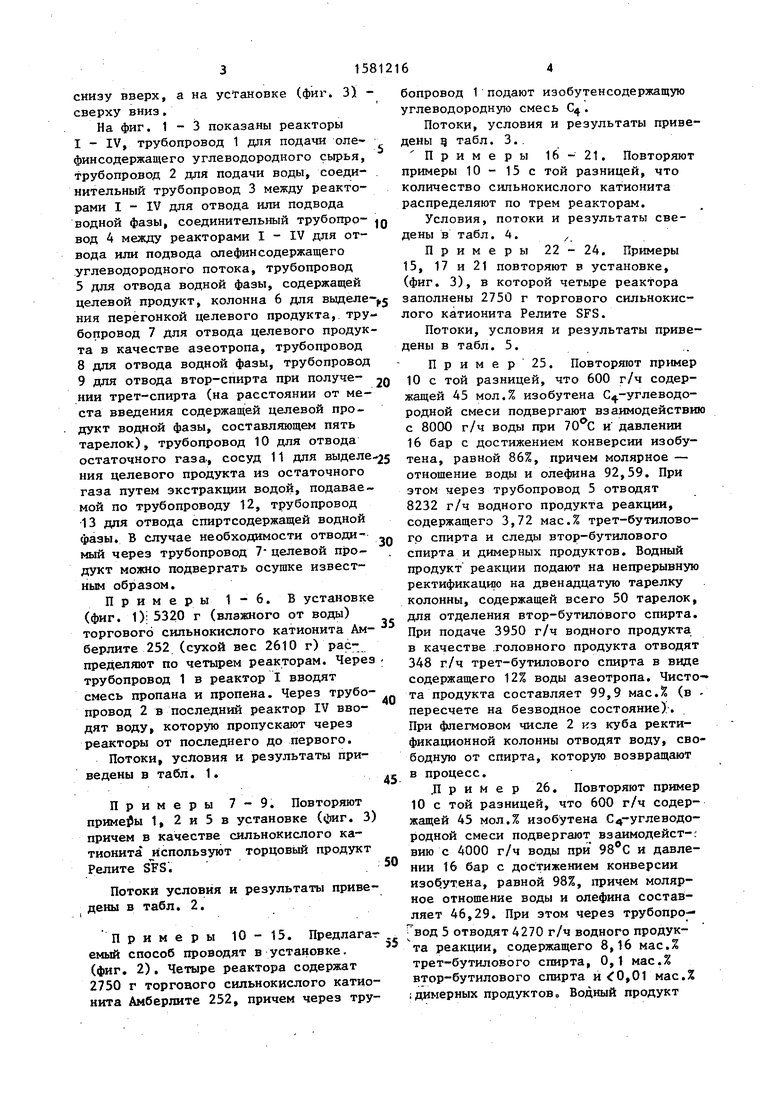

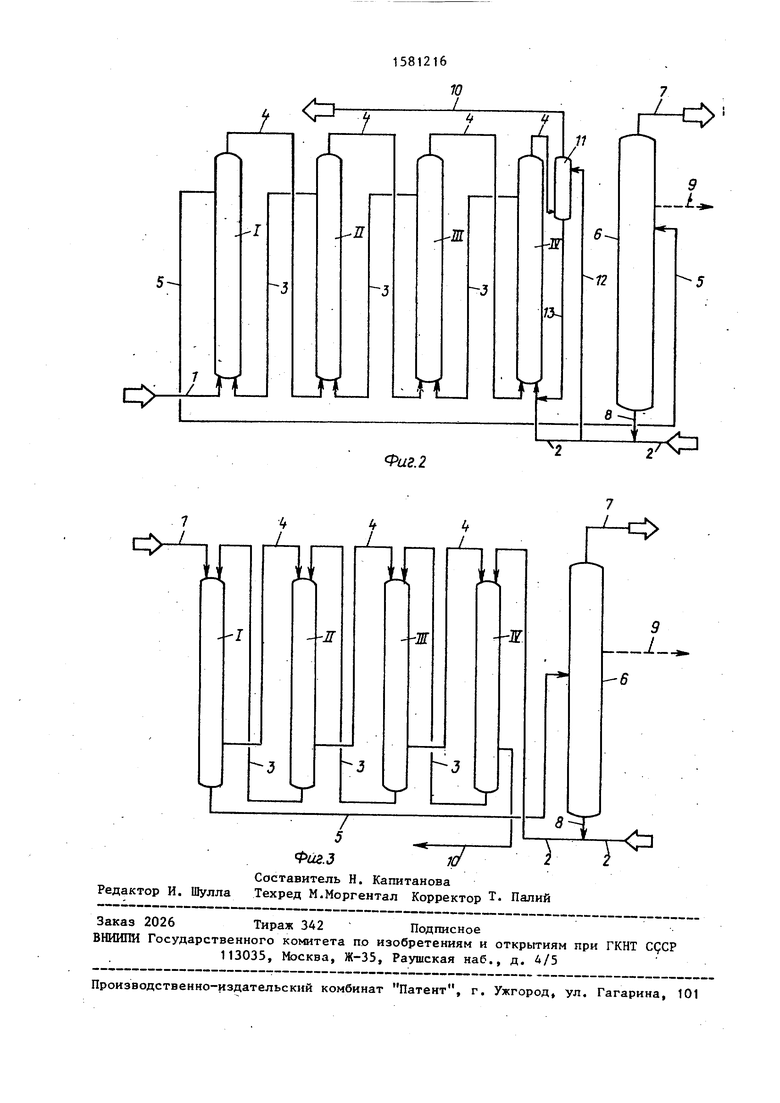

На фиг. 1-3 схематически показаны установки для осуществления предлага - емого способа.

Процесс гидратации осуществляют в установках, в которых отдельные зоны реакции расположены в виде цепи последовательно соединенных отдельных реакторов. На установках (фиг. 1 и 2) реагенты пропускают через реакторы

сл

00

1C

о

04

снизу вверх, а на установке (фиг. 3) - сверху вниз.

На фиг. 1 - 3 показаны реакторы I - IV, трубопровод 1 для подачи оле- финсодержащего углеводородного сырья, трубопровод 2 для подачи воды, соединительный трубопровод 3 между реакторами I - IV для отвода или подвода водной фазы, соединительный трубопро- J вод 4 между реакторами I - IV для отвода или подвода олефинсодержащего углеводородного потока, трубопровод 5 для отвода водной фазы, содержащей целевой продукт, колонна 6 для выделения перегонкой целевого продукта, трубопровод 7 для отвода целевого продукта в качестве азеотропа, трубопровод

8для отвода водной фазы, трубопровод

9для отвода втор-спирта при получе- 2 нии трет-спирта (на расстоянии от места введения содержащей целевой продукт водной фазы, составляющем пять тарелок), трубопровод 10 для отвода остаточного газа, сосуд 11 для выделе-2 ния целевого продукта из остаточного газа путем экстракции водой, подаваемой по трубопроводу 12, трубопровод

13 для отвода спиртсодержащей водной фазы. В случае необходимости отводи- мый через трубопровод 7- целевой продукт можно подвергать осушке известным образом.

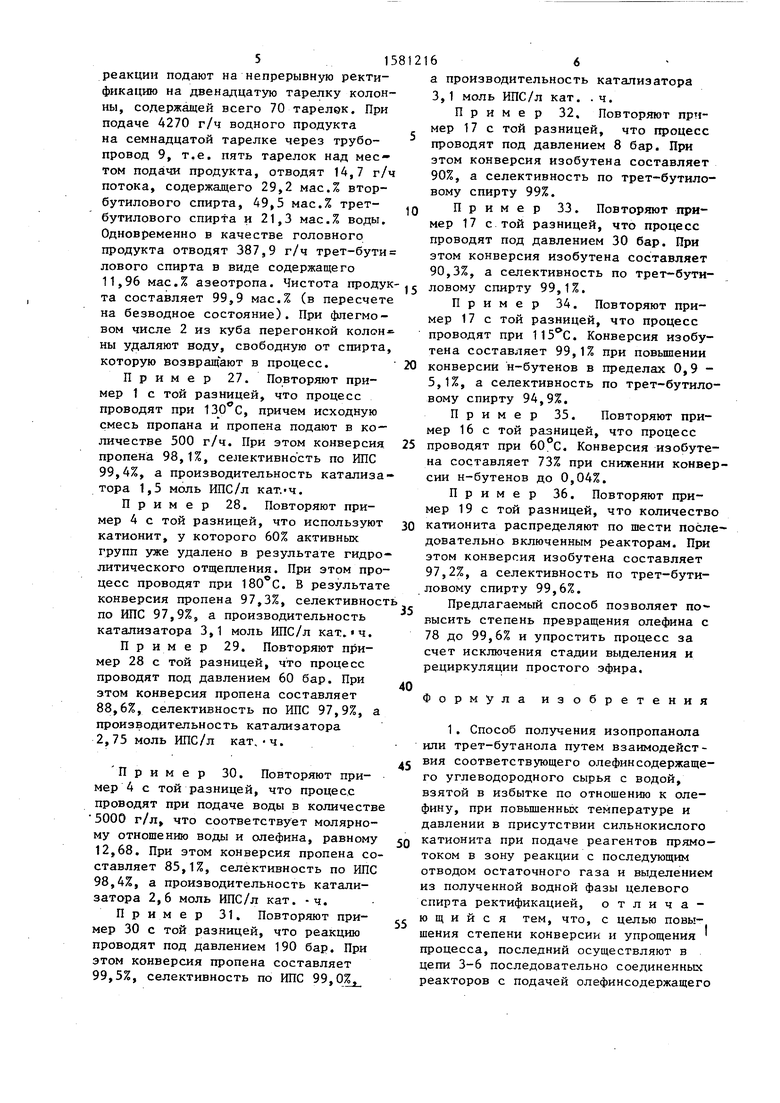

Примеры 1-6. В установке (фиг. 1) 5320 г (влажного от воды)

-

торгового сильнокислого катионита Ам берлите 252 (сухой вес 2610 г) распределяют по четырем реакторам. Через трубопровод 1 в реактор I вводят смесь пропана и пропена. Через трубопровод 2 в последний реактор IV вводят воду, которую пропускают через реакторы от последнего до первого.

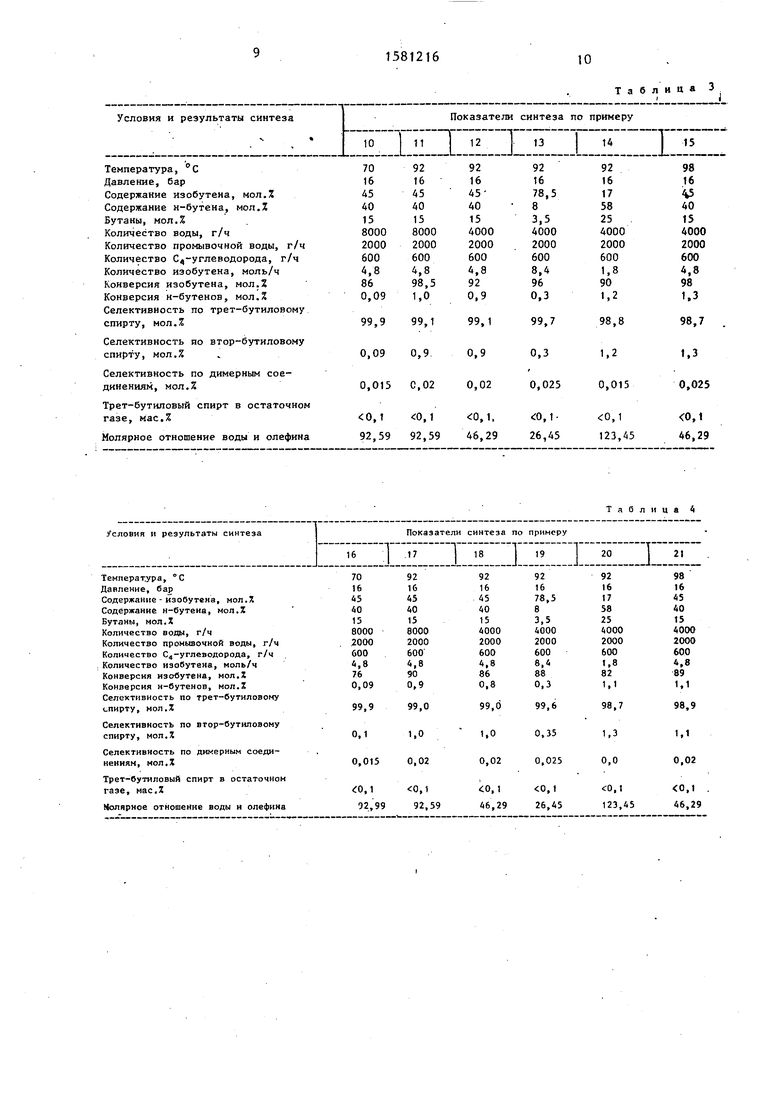

Потоки, условия и результаты приведены в табл. 1.

-

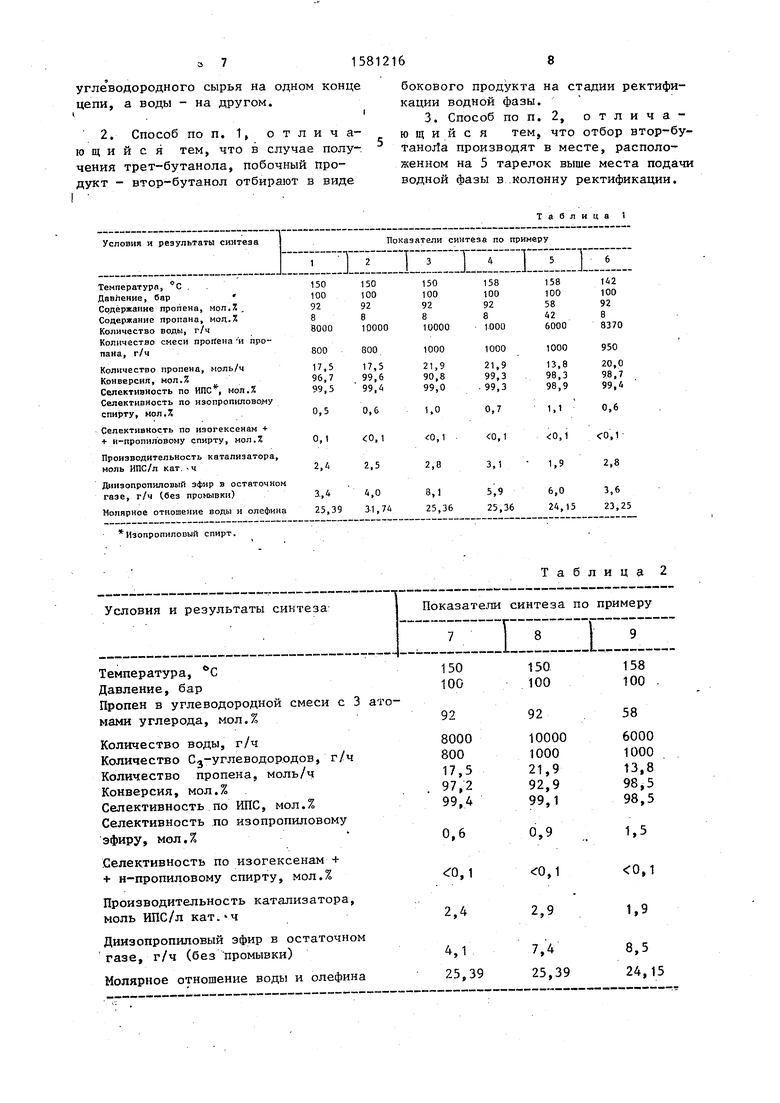

Примеры 7-9. Повторяют примеры 1, 2 и 5 в установке (фиг. 3) причем в качестве сильнокислого катионита используют торцовый продукт Релите SFS.5

Потоки условия и результаты приведены в табл. 2.

Примеры 10-15. Предлагаг емый способ проводят в установке. (фиг. 2). Четыре реактора содержат 2750 г торгового сильнокислого катионита Амберлите 252, причем через тру-

JQ 20-25„

35

40

45

50

бопровод 1 подают изобутенсодержащую углеводородную смесь С.

Потоки, условия и результаты приведены ц табл. 3.

Примеры 16-21. Повторяют примеры 10 - 15 с той разницей, что количество сильнокислого катионита распределяют по трем реакторам.

Условия, потоки и результаты сведены в табл. 4. /

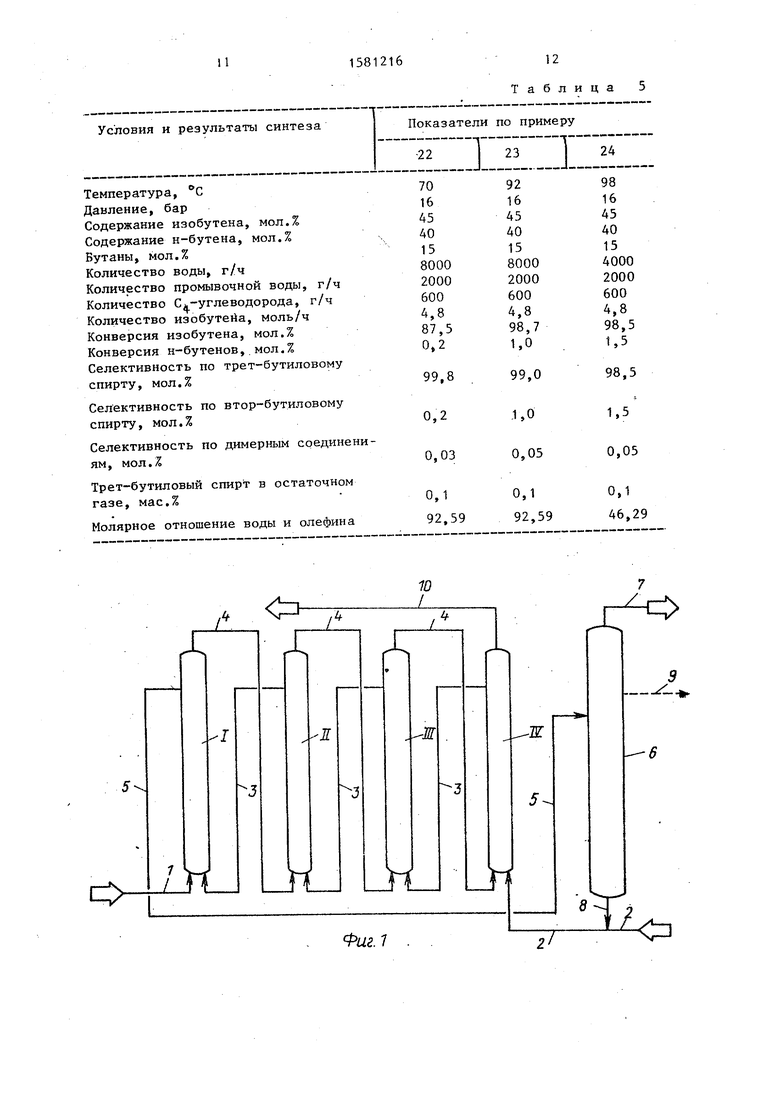

Примеры 22-24. Примеры 15, 17 и 21 повторяют в установке, (фиг. 3), в которой четыре реактора заполнены 2750 г торгового сильнокислого катионита Релите SFS.

Потоки, условия и результаты приведены в табл. 5.

Пример 25. Повторяют пример 10 с той разницей, что 600 г/ч содержащей 45 мол.% изобутена С -углеводородной смеси подвергают взаимодействию с 8000 г/ч воды при 70°С и давлении 16 бар с достижением конверсии изобутена, равной 86%, причем молярное - отношение воды и олефина 92,59. При этом через трубопровод 5 отводят 8232 г/ч водного продукта реакции, содержащего 3,72 мас.% трет-бутилово- гр спирта и следы втор-бутилового спирта и димерных продуктов. Водный продукт реакции подают на непрерывную ректификацию на двенадцатую тарелку колонны, содержащей всего 50 тарелок, для отделения втор-бутилового спирта. При подаче 3950 г/ч водного продукта в качестве головного продукта отводят 348 г/ч трет-бутилового спирта в виде содержащего 12% воды азеотропа. Чисто- та продукта составляет 99,9 мае.Я (в - пересчете на безводное состояние). При флегмовом числе 2 кз куба ректификационной колонны отводят воду, свободную от спирта, которую возвращают в процесс.

.Пример 26. Повторяют пример 10 с той разницей, что 600 г/ч содержащей 45 мол.% изобутена С4-углеводо родной смеси подвергают взаимодейст-; вию с 4000 г/ч воды при 98°С и давлении 16 бар с достижением конверсии изобутена, равной 98%, причем молярное отношение воды и олефина составляет 46,29. При этом через трубопровод 5 отводят 4270 г/ч водного продукта реакции, содержащего 8,16 мас.% трет-бутилового спирта, 0,1 мас.% втор-бутилового спирта и 0,01 мас.% ;димерных продуктов Водный продукт

515

реакции подают на непрерывную ректификацию на двенадцатую тарелку колонны, содержащей всего 70 тарелвк. При подаче 4270 г/ч водного продукта на семнадцатой тарелке через трубо- провод 9, т.е. пять тарелок над местом подачи продукта, отводят 14,7 г/ч потока, содержащего 29,2 мас.% втор- бутилового спирта, 49,5 мас.% трет- бутилового спирта и 21,3 мас.% воды. Одновременно в качестве головного продукта отводят 387,9 г/ч трет-бути лового спирта в виде содержащего 11,96 мас.% азеотропа. Чистота процук- та составляет 99,9 мас.% (в пересчете на безводное состояние). При флегмо- вом числе 2 из куба перегонкой колон - ны удаляют воду, свободную от спирта, которую возвращают в процесс.

Пример 27. Повторяют пример 1 с той разницей, что процесс проводят при 130°С, причем исходную смесь пропана и пропена подают в количестве 500 г/ч. При этом конверсия пропена 98,1%, селективность по ИПС 99,4%, а производительность катализатора 1,5 моль ИПС/л кат.-ч.

Пример 28. Повторяют пример 4 с той разницей, что используют катионит, у которого 60% активных групп уже удалено в результате гидролитического отщепления. При этом процесс проводят при 180 С. В результате конверсия пропена 97,3%, селективность по ИПС 97,9%, а производительность катализатора 3,1 моль ИПС/л кат.«ч.

Пример 29. Повторяют пример 28 с той разницей, что процесс проводят под давлением 60 бар. При

этом конверсия пропена составляет 88,6%, селективность по ИПС 97,9%, а производительность катализатора 2,75 моль ИПС/л кат,-ч.

Пример 30. Повторяют пример 4 с той разницей, что процесс проводят при подаче воды в количестве 5000 г/л, что соответствует молярному отношению воды и олефина, равному 12,68. При этом конверсия пропена составляет 85,1%, селективность по ИПС 98,4%, а производительность катализатора 2,6 моль ИПС/л кат. -ч.

Пример 31. Повторяют пример 30 с той разницей, что реакцию проводят под давлением 190 бар. При этом конверсия пропена составляет 99,5%, селективность по ИПС 99,0%,

, 0

5

0

5

0

5

0

5

166

а производительность катализатора 3,1 моль ИПС/л кат. .ч.

Пример 32. Повторяют пример 17 с той разницей, что процесс проводят под давлением 8 бар. При этом конверсия изобутена составляет 90%, а селективность по трет-бутило- вому спирту 99%.

Пример 33. Повторяют пример 17 с той разницей, что процесс проводят под давлением 30 бар. При этом конверсия изобутена составляет 90,3%, а селективность по трет-бути- ловому спирту 99,1%.

Пример 34. Повторяют пример 17 с той разницей, что процесс проводят при 115°С. Конверсия изобутена составляет 99,1% при повышении конверсии н-бутенов в пределах 0,9 - 5,1%, а селективность по трет-бутило- вому спирту 94,9%.

Пример 35. Повторяют пример 16 с той разницей, что процесс проводят при 60.С. Конверсия изобутена составляет 73% при снижении конверсии н-бутенов до 0,04%.

Пример 36. Повторяют пример 19 с той разницей, что количество катионита распределяют по шести последовательно включенным реакторам. При этом конверсия изобутена составляет 97,2%, а селективность по трет-бути- ловому спирту 99,6%.

Предлагаемый способ позволяет по высить степень превращения олефина с 78 до 99,6% и упростить процесс за счет исключения стадии выделения и рециркуляции простого эфира.

Формула изобретения

1. Способ получения изопропанола или трет-бутанола путем взаимодействия соответствующего олефинсодержащего углеводородного сырья с водой, взятой в избытке по отношению к оле- фину, при повышенных температуре и давлении в присутствии сильнокислого катионита при подаче реагентов прямотоком в зону реакции с последующим отводом остаточного газа и выделением из полученной водной фазы целевого спирта ректификацией, отличающийся тем, что, с целью повышения степени конверсии и упрощения процесса, последний осуществляют в цепи 3-6 последовательно соединенных реакторов с подачей олефинсодержащего

углеводородного сырья на одном конце

цепи, а воды - на другом. i

2. Способ по п. 1, отличающийся тем, что в случае получения трет-бутанола, побочный продукт - втор-бутанол отбирают в виде

бокового продукта на стадии ректификации водной фазы.

3. Способ по п. 2, отличающийся тем, что отбор втор-бу- таноЛа производят в месте, расположенном на 5 тарелок выше места подачи водной фазы в колонну ректификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сырого втор-бутилового спирта | 1988 |

|

SU1657053A3 |

| Способ получения замещенных 2-азабицикло[2,2,1]-гептанов | 1988 |

|

SU1598868A3 |

| ЭЛЕКТРОВЯЗКАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2114904C1 |

| N-Алкил-2-азабицикло(2,2,1)гептан в качестве катализатора для получения пенополиуретана | 1988 |

|

SU1715206A3 |

| УСТРОЙСТВО ДЛЯ КОНТАКТИРОВАНИЯ ТВЕРДОГО МАТЕРИАЛА В ВИДЕ СЫПУЧИХ ЧАСТИЦ | 1995 |

|

RU2153929C2 |

| Способ получения изобутена | 1982 |

|

SU1132787A3 |

| Способ непрерывного получения алифатических спиртов с числом атомов углерода 3-4 | 1985 |

|

SU1417792A3 |

| Способ получения спиртов с 3- или 4-мя атомами углерода | 1986 |

|

SU1400502A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

Изобретение касается производства спиртов, в частности получения изопропанола или трет-бутанола, используемых в органическом синтезе и как растворители. Цель - повышение степени конверсии и упрощение процесса. Для этого гидратацию соответствающего олефинового сырья водой, взятой в избытке, при нагревании и давлении в присутствии сильнокислого катионита. Приэтом реагенты подают в зону раекции прямотоком с последующими отводом остаточного газа и выделением из полученной водной фазы целевого спирта ректификацией. Кроме того используют в цепи три-шесть последовательно расположенных реакторов и ведут подачу олефинового сырья на одном конце цепи, а вода - на другом. Далее в случае получения трет-бутанола побочный продукт - втор-бутанол отбирают в виде бокового продукта при реактификации водной фазы в точке, расположенной на пять тарелок выше места подачи водной фазы в колонну реактификации. Эти условия увеличивают степень превращения олефинов с 78 до 99,6% и устраняют рецикл побочного продукта - простого эфира. 2 з.п. ф-лы, 3 ил., 5 табл.

Изопропиловый спирт.

Таблица 2

Таблица

Селективность по втор-бутиловому

спирту, мол.

Селективность по димерным соединениям, мол.7.0,03 0,05

Трет-бутиловый спирт в остаточном

газе, мас.% °И° 1

Молярное отношение воды и олефина92,5992,59

О

ФигЛ

1,5 0,05

0,1 46,29

10

I

о

Фиг.2

Х2

| Способ непрерывного получения алифатических спиртов с числом атомов углерода 3-4 | 1985 |

|

SU1417792A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-07-23—Публикация

1987-08-18—Подача