Изобретение относится к массообменным аппаратам для разделения и очистки газожидкостных смесей и может быть использовано в нефтехимической, химической, пищевой и ряде других отраслей промышленности.

Целью изобретения является повышение производительности аппарата по газовой (паровой) и жидкой фазам за счет снижения уноса жидкости потоком газа (пара).

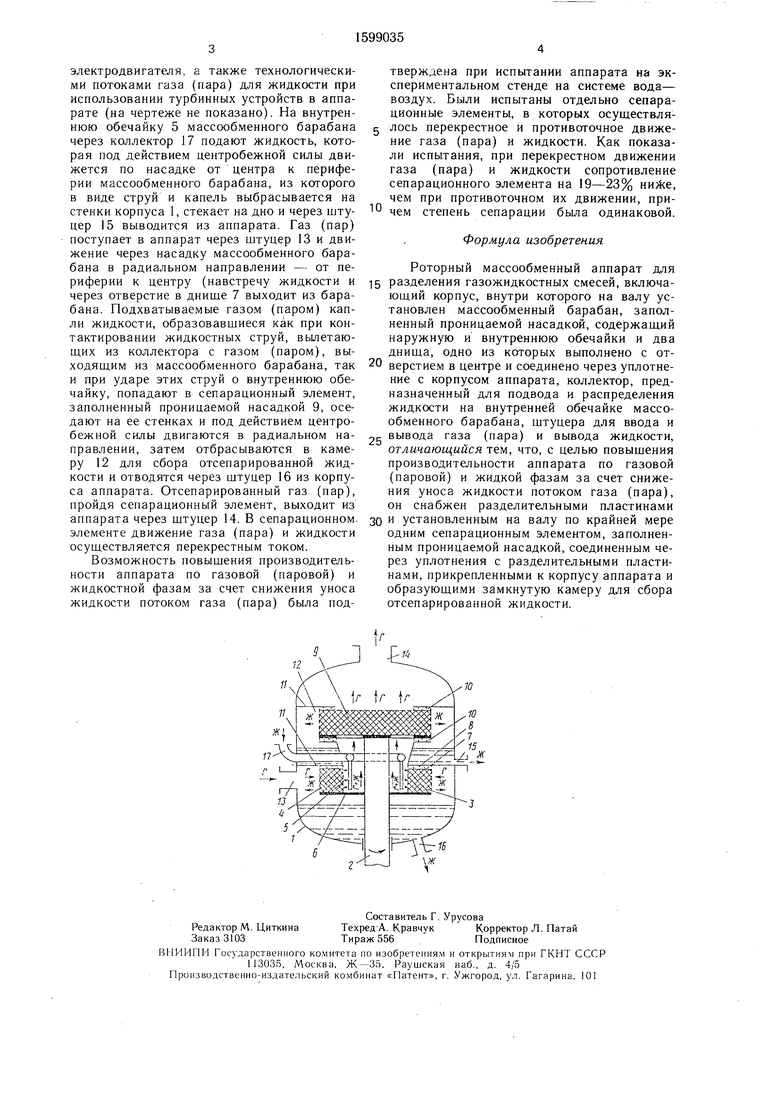

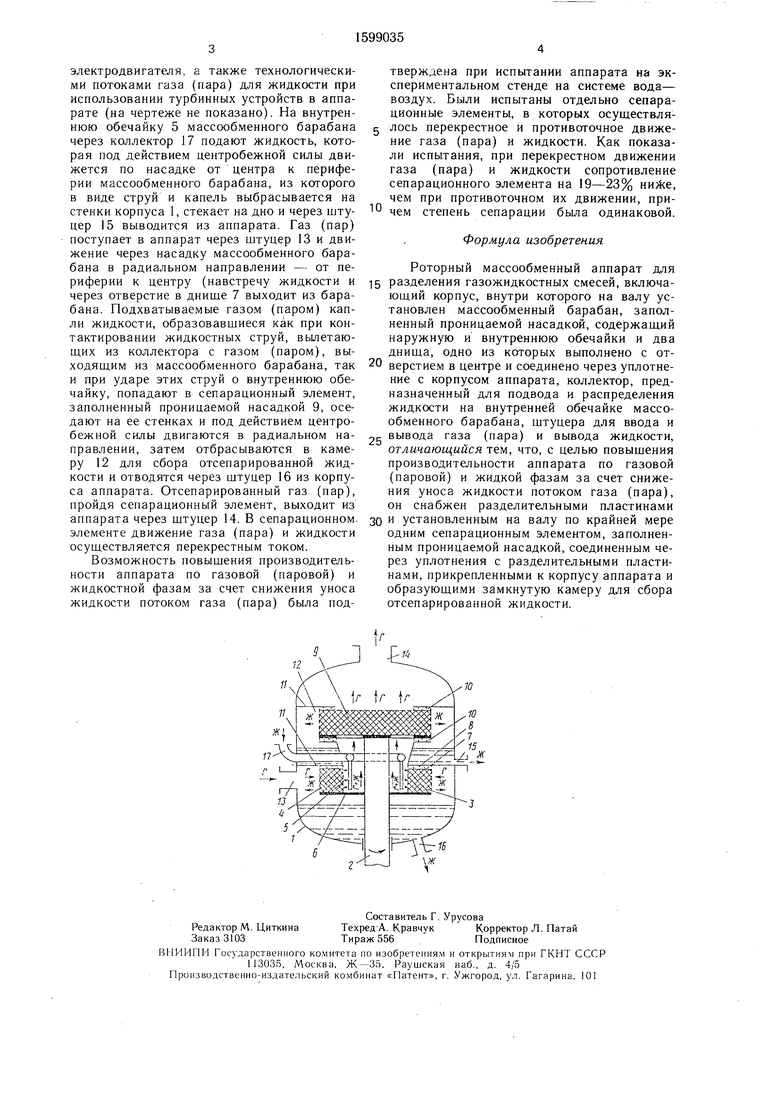

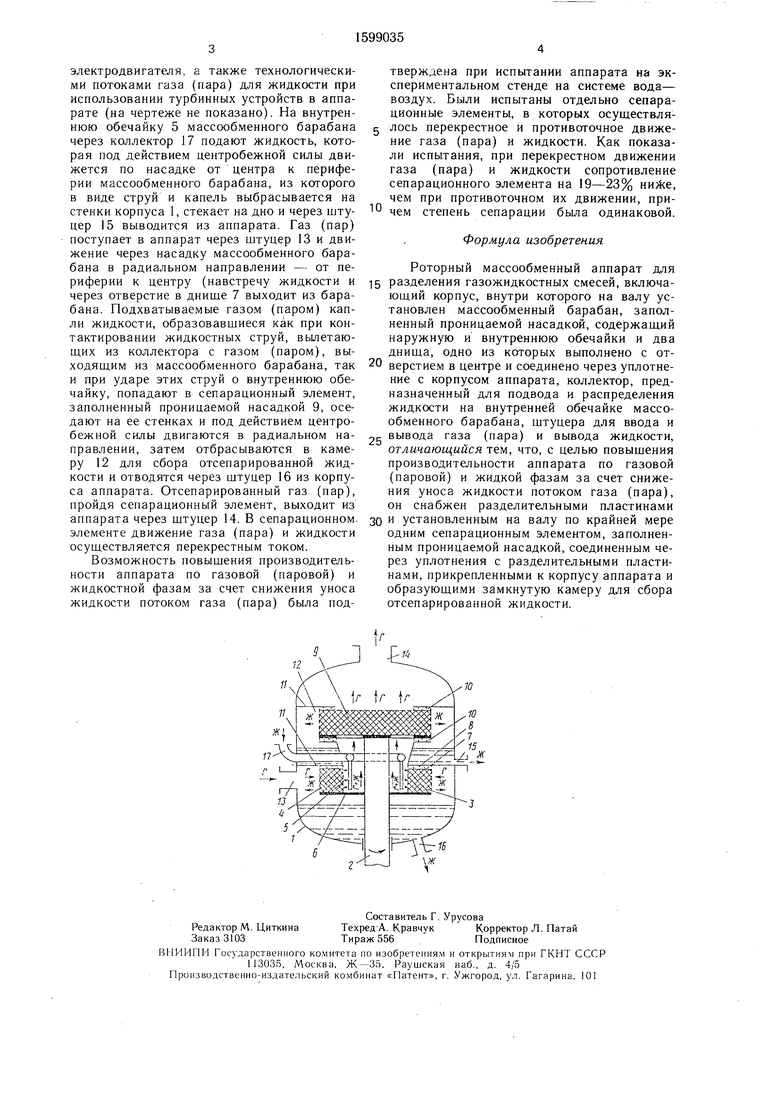

На чертеже представлен аппарат, общий вид.

Он содержит корпус 1, внутри которого на валу 2 установлен массообменный барабан, заполненный проницаемой насадкой 3. Массообменный барабан содержит наружную 4 и внутреннюю 5 обечайки и два днища 6 и 7. Днище 7 выполнено с отверстием. Это днище через уплотнение 8 соединено с корпусом аппарата. На валу 2 установлен сепарационный элемент, заполненный проницаемой насадкой 9. Сепарационный элемент через уплотнения 10 соединен с разделительными пластинами 11, которые прикреплены к корпусу аппарата и образуют замкнутую камеру 12 для сбора отсепарированной жидкости. Аппарат снабжен штуцерами 13, 14 для ввода и вывода газа (пара) соответственно, штуцерами 15, 16для вывода жидкости, прошедшей массообменный барабан, и выводы отсепарированной жидкости соответственно и коллектор 17 для подвода и распределения жидкости на внутренней обечайке массообмена барабана.

Аппарат работает следующим образом.

Приводят во вращение ротор. Вращательное движение ротору может сообщаться от

СП

СО

со о оо

СП

электродвигателя, а также технологическими потоками газа (пара) для жидкости при использовании турбинных устройств в аппарате (на чертеже не показано). На внутреннюю обечайку 5 массообменного барабана через коллектор 17 подают жидкость, которая под действием центробежной силы движется по насадке от центра к периферии массообменного барабана, из которого в виде струй и капель выбрасывается на стенки корпуса 1, стекает на дно и через штуцер 15 выводится из аппарата. Газ (пар) поступает в аппарат через штуцер 13 и движение через насадку массообменного барабана в радиальном направлении - от периферии к центру (навстречу жидкости и через отверстие в днише 7 выходит из барабана. Подхватываемые газом (паром) капли жидкости, образовавшиеся как при контактировании жидкостных струй, вылетаю- ших из коллектора с газом (паром), вы- ходяш,им из массообменного барабана, так и при ударе этих струй о внутреннюю обечайку, попадают в сепарационный элемент, заполненный проницаемой насадкой 9, оседают на ее стенках и под действием центробежной силы двигаются в радиальном направлении, затем отбрасываются в камеру 12 для сбора отсепарированной жидкости и отводятся через штуцер 16 из корпуса аппарата. Отсепарированный газ (пар), пройдя сепарационный элемент, выходит из аппарата через штуцер 14. В сепарационном. элементе движение газа (пара) и жидкости осушествляется перекрестным током.

Возможность повышения производительности аппарата по газовой (паровой) и жидкостной фазам за счет снижения уноса жидкости потоком газа (пара) была подтверждена при испытании аппарата на экспериментальном стенде на системе вода- воздух. Были испытаны отдельно сепара- ционные элементы, в которых осуществлялось перекрестное и противоточное движение газа (пара) и жидкости. Как показали испытания, при перекрестном движении газа (пара) и жидкости сопротивление сепарационного элемента на 19-23% ниАе, чем при противоточном их движении, причем степень сепарации была одинаковой.

Формула изобретения

Роторный массообменный аппарат для разделения газожидкостных смесей, включа- юш,ий корпус, внутри которого на валу установлен массообменный барабан, заполненный проницаемой насадкой, содержащий наружную и внутреннюю обечайки и два дниш,а, одно из которых выполнено с отверстием в центре и соединено через уплотнение с корпусом аппарата, коллектор, предназначенный для подвода и распределения жидкости на внутренней обечайке массообменного барабана, штуцера для ввода и вывода газа (пара) и вывода жидкости, отличающийся тем, что, с целью повышения производительности аппарата по газовой (паровой) и жидкой фазам за счет снижения уноса жидкости потоком газа (пара), он снабжен разделительными пластинами и установленным на валу по крайней мере одним сепарационным элементом, заполненным проницаемой насадкой, соединенным через уплотнения с разделительными пластинами, прикрепленными к корпусу аппарата и образующими замкнутую камеру для сбора отсепарированной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный массообменный аппарат | 1988 |

|

SU1607848A1 |

| Роторный массообменный аппарат для разделения газожидкостных смесей | 1988 |

|

SU1549551A1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Аппарат для обработки газа | 1991 |

|

SU1784259A1 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| Роторный ректификационный аппарат | 1989 |

|

SU1717162A1 |

| Аппарат для разделения газожидкостных смесей | 1985 |

|

SU1274708A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081697C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| АППАРАТ ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНЫХ ЛЕГКОКИПЯЩИХ НЕФТЕГАЗОВЫХ СМЕСЕЙ (ВАРИАНТЫ) | 2013 |

|

RU2545587C2 |

Изобретение относится к массообменным аппаратам для разделения и очистки газовых смесей и может быть использовано в нефтехимической, химической, пищевой и ряде других отраслей промышленности и позволяет повысить производительность аппарата по газовой (паровой) и жидкой фазам за счет снижения уноса жидкости потоком газа (пара). Повторный массообменный аппарат содержит корпус, внутри которого на валу установлен массообменный барабан, заполненный проницаемой насадкой, содержащий наружную и внутреннюю обечайки и два днища, одно из которых выполнено с отверстием в центре и соединено через уплотнение с корпусом аппарата, коллектор, предназначенный для подвода и распределения жидкости на внутренней обечайке массообменного барабана, штуцера для ввода и вывода газа (пара) и вывода жидкости. На валу установлен последовательно по меньшей мере один сепарационный элемент, заполненный проницаемой насадкой, соединенный через уплотнения с разделительными пластинами, прикрепленными к корпусу аппарата и образующими замкнутую камеру для сбора отсепарированной жидкости. 1 ил.

10

| Патент США № 4382900, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-15—Публикация

1988-11-14—Подача