3 . 15997ПО Изобретение относится к испыта1 .киям материалов на прочность при I сжатии и может найти применение при ; подготовке к испытаниям на одноосное сжатие цилиндрических образцов из хрупких неметаллических материгшо типа неорганического стекла, ситалла или керамики.

Цель изобретения - повышение достоверности результатов испытаний .: путем снижения концентрации напряже- : НИИ, возникающих на кромке в торцо- ; вой зоне цилиндрического образца на стадии, предшествующей образованию в нем продольных трещин,,

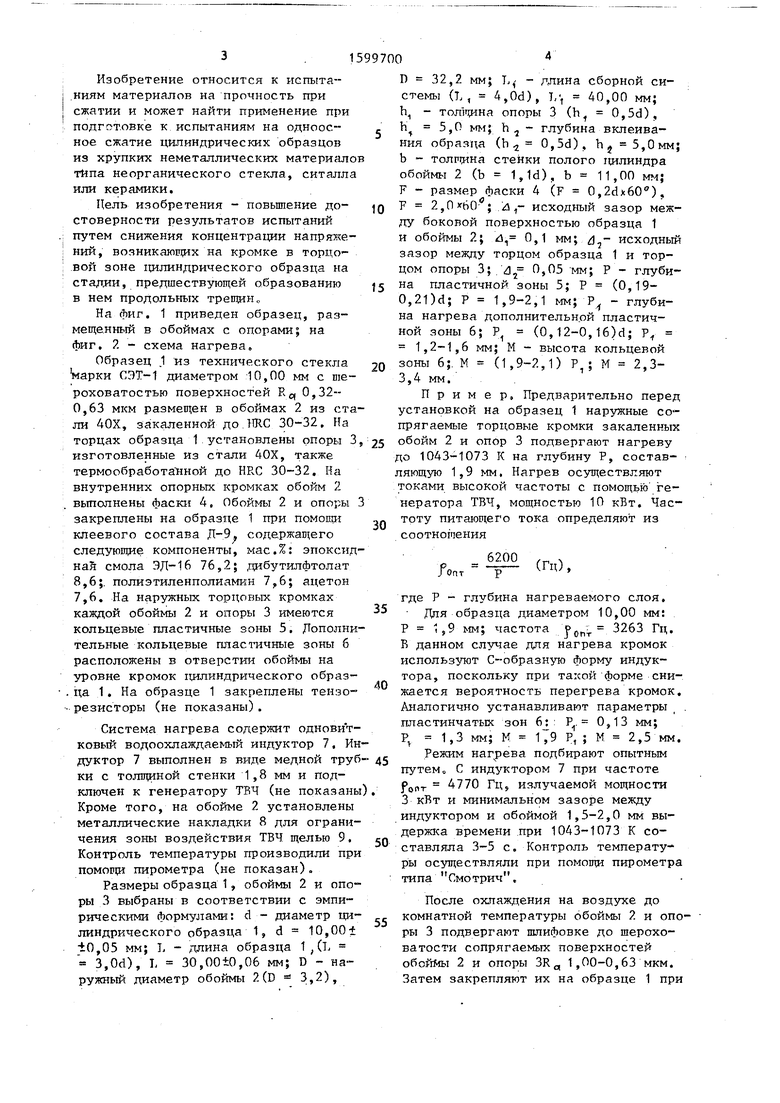

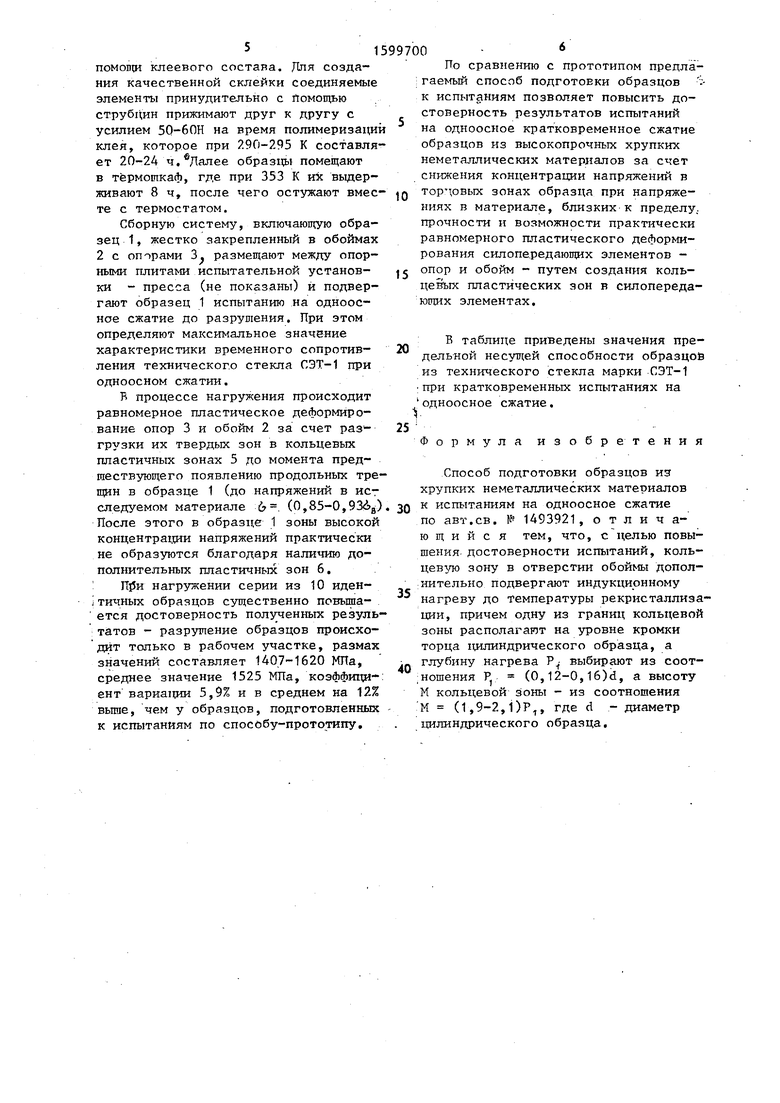

На фиг. 1 приведен образец, размещенный в обоймах с опорами; на фиг. 2 - схема нагрева.

15 на пластичной зоны 5; Р (0,19- 0,2l)d; Р 1,9-2,1 мм; Р - глубина нагрева дополнительной пластичной зоны 6; Р (0,12-0,16)d; Р 1,2-1,6 мм; М - высота кольцевой

Образец ,1 из технического стекла 20 6;. М (1,9-2,1) Р ; М 2,3- рки СЗТ-1 диаметром 10,00 мм с те- 3,4 мм.

роховатостью поверхностей Н, 0,32-- Пример, Предварительно перед 0,63 мкм размещен в обоймах 2 из ста- установкой на образец 1 наружные соли 40Х, закаленной до ШС 30-32. На прягаемые торцовые кромки закаленных торцах образца 1 установлены опоры 3, 25 обойм 2 и опор 3 подвергают нагреву изготовленные из стали 40Х, также термообработа нной до НРч.С 30-32, На внутренних опорных кромках обойм 2 вьтолнены фаски 4. Обой1-1ы 2 и опоры 3 закреплены на образце 1 при помопщ

30

до 1043-1073 К на глубину Р, состав- ляющую 1,9 мм. Нагрев осуществляют токами высокой частоты с помощью генератора ТВЧ, мощностью 10 кБт. Частоту питающего тока определяют из соотношения

30

40

клеевого состава Д-9. содержавшего следзтощие компоненты, мас.%г эпоксид- най смола ЭЛ-16 76,2; .щ бутилфтолатР

8,6;. полиэтиленполиамин 7,6; ацетон 7,6. На наружных торцовых кромках каждой обоймы 2 и опоры 3 имеются кольцевые пластичные зоны 5. Дополнительные кольцевые пластичные зоны 6 расположены в отверстии обоймы на уровне кромок цилиндрического образ-

. ца 1. На образце 1 закреплены тепзо резисторы (не показаны).

Система нагрева содержит однови т- ковый водоохлаждаемый индуктор 7. Индуктор 7 выполнен в виде медной труб- 45 ки с толщиной стенки 1,8 мм и подключен к генератору ТВЧ (не показаны). Кроме того, на обойме 2 установлены металлические накладки 8 для ограничения зоны воздействия ТВЧ щелью 9. 0 Контроль температуры производили при помопщ пирометра (не показан),

Размеры образца 1, обоймы 2 и опоры 3 выбраны в соответствии с эмпидо 1043-1073 К на глубину Р, состав- : ляющую 1,9 мм. Нагрев осуществляют токами высокой частоты с помощью генератора ТВЧ, мощностью 10 кБт. Частоту питающего тока определяют из соотношения

Опт

(Гц) ,

где Р - глубина нагреваемого слоя. Для образца диаметром 10,00 мм; Р 1,9 мм; частота P( 3263 Гц. R данном случае для нагрева кромок используют С-образную форму индуктора, поскольку при такой форме снижается вероятность перегрева кромок. Аналогично устанавливают параметры . пластинчатых зон 6j: Р, 0,13 мм; Р 1,3 мм; М 1,9 Р, ; М 2,5 мм.

Режим нагрева подбирают опытным путем С индуктором 7 при частоте fooT 4770 Гц, излучаемой мощности 3 кВт и минимальном зазоре между индуктором и обоймой 1,5-2,О мМ выдержка времени при 1043-1073 К составляла 3-5 с. Контроль температуры осуществляли при помощи пирометра типа Смотрич.

После охлаждения на воздухе до

рическими формулами: d - диаметр ци- комнатной температуры обоймы 2 и опо линдрического образца 1, d 10,00± ры 3 подвергают шлифовке до шерохо- 10,05 мм; L - длина образца 1 , (Т. 3,0d), L 30,OOtO,06 мм; D - наружный диаметр обоймы 2(D - 3,2),

ватости сопрягаемых поверхностей обоййы 2 и опоры 3Rд 1,00-0,63 мкм. Затем закрепляют их на образце 1 при

О

П 32,2 мм; L, - длина сборной системы (L , 4,0d), I,, 40,00 мм; h, - толнщна опоры 3 (h, 0,5d),

t J i глубина вклеивания образца (h.j 0,5d), hj 5,0 мм; b толплна стенки полого цилиндра обоймы 2 (Ь 1,1d),, b 11,00 мм; F - размер фаски 4 (F 0,2dx60°),

2, ; г5,- исходный зазор между боковой поверхностью образца 1 и обоймы 2; з, 0,1 исходный зазор между торцом образца 1 и торцом опоры 3;,,, 0,05 мм; Р - глубина пластичной зоны 5; Р (0,19- 0,2l)d; Р 1,9-2,1 мм; Р - глубина нагрева дополнительной пластичной зоны 6; Р (0,12-0,16)d; Р 1,2-1,6 мм; М - высота кольцевой

6;. М (1,9-2,1) Р ; М 2,3- 3,4 мм.

Пример, Предварительно перед установкой на образец 1 наружные сопрягаемые торцовые кромки закаленных обойм 2 и опор 3 подвергают нагреву

Р

до 1043-1073 К на глубину Р, состав- : ляющую 1,9 мм. Нагрев осуществляют токами высокой частоты с помощью генератора ТВЧ, мощностью 10 кБт. Частоту питающего тока определяют из соотношения

Опт

(Гц) ,

где Р - глубина нагреваемого слоя. Для образца диаметром 10,00 мм; Р 1,9 мм; частота P( 3263 Гц. R данном случае для нагрева кромок используют С-образную форму индуктора, поскольку при такой форме снижается вероятность перегрева кромок. Аналогично устанавливают параметры . пластинчатых зон 6j: Р, 0,13 мм; Р 1,3 мм; М 1,9 Р, ; М 2,5 мм.

Режим нагрева подбирают опытным путем С индуктором 7 при частоте fooT 4770 Гц, излучаемой мощности 3 кВт и минимальном зазоре между индуктором и обоймой 1,5-2,О мМ выдержка времени при 1043-1073 К составляла 3-5 с. Контроль температуры осуществляли при помощи пирометра типа Смотрич.

После охлаждения на воздухе до

комнатной температуры обоймы 2 и опоры 3 подвергают шлифовке до шерохо-

ватости сопрягаемых поверхностей обоййы 2 и опоры 3Rд 1,00-0,63 мкм. Затем закрепляют их на образце 1 при

oMODw клеевого состава. Лпя создаия качественной склейки соединяемые элементы принудительно с Помощью струбцин прижимают друг к другу с силием 50-60Н на время полимеризаций клея, которое при 290-295 К составляет 20-24 ч.Далее образцы помещают в термошкаф, где при 353 К их вьщер- живают 8ч, после чего остужают вместе с термостатом.

Сборную систему, включающую образец 1, жестко закрепленный в обоймах 2 с опорами 3, размещают между опорными плитами испытательной установки - пресса (не показаны) и подвергают образец 1 испытанию на одноосное сжатие до разрушения. При этом определяют максимальное значение характеристики временного сопротивления технического стекла СЭТ-1 при одноосном сжатии.

В процессе нагружения происходит равномерное пластическое деформирование опор 3 и обойм 2 за счет разгрузки их твердых зон в кольцевых пластичных зонах 5 до момента предшествующего появлению продольных трещин в образце 1 (до напряжений в ист следуемом материале 6 . (0,85-0,) . После этого в образце 1 зоны высокой концентрации напряжений практически не образуются благодаря наличию дополнительных пластичных зон 6. П15и нагружении серии из 10 иден- тичных образцов существенно повыша- ется достоверность полученных результатов - разрушение образцов происходит только в рабочем участке, размах значений составляет 1407-1620 ИПа, среднее значение 1525 МПа, коэффици-: ент вариации 5,9% и в среднем на 12% выше, чем у образцов, подготовленных - к испытаниям по способу-прототипу.

5

0

5

0

5

0

По сравнению с прототипом предла- ; способ подготовки образцов ;- к испытаниям позволяет повысить достоверность результатов испытаний на одноосное кратковременное сжатие образцов из высокопрочных хрупких неметаллических материалов за счет снижения концентрации напряжений в тор ,овых зонах образца при напряжениях в материале, близких к пределу, прочности и возможности практически равномерного пластического деформирования силопе.редающих элементов - опор и обойм - путем создания кольцевых пластических зон в силопереда- ющих элементах,

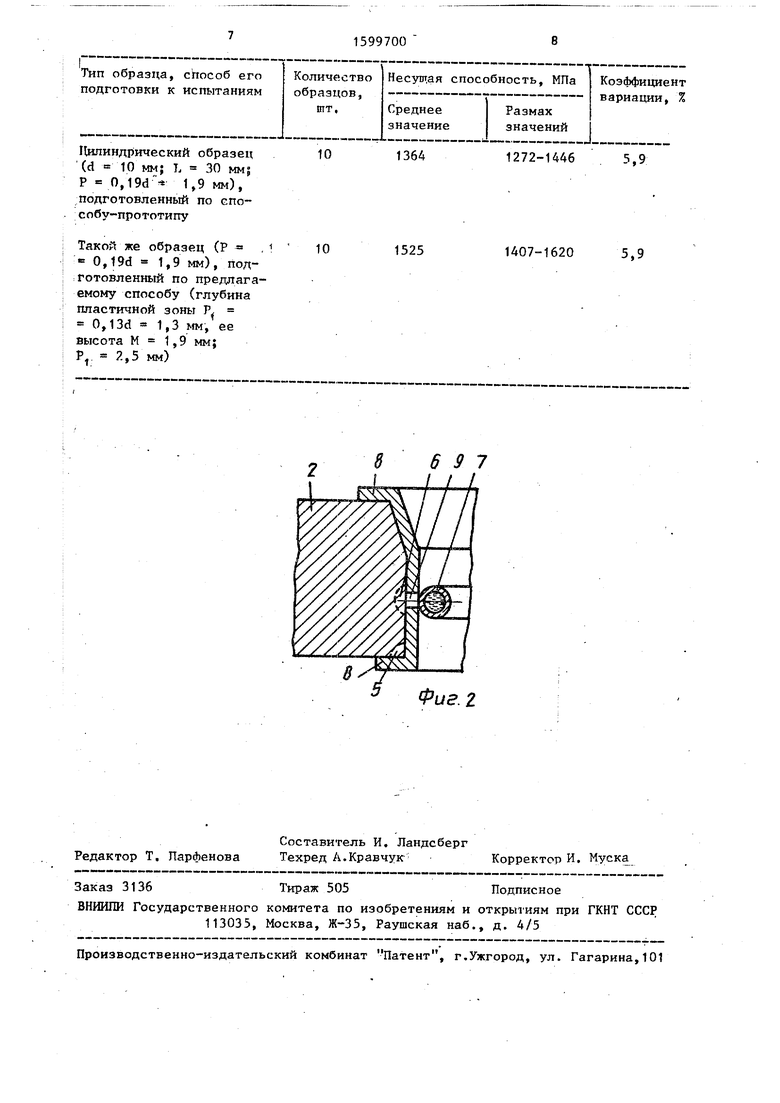

В таблице приведены значения предельной несущей способности образцой из технического стекла марки СЭТ-1 :при кратковременных испытаниях на

одноосное сжатие,

Формула изобретения

Способ подготовки образцов из хрупких неметаллических материалов к испытаниям на одноосное сжатие по авт,св, Р 1493921, отличающийся тем, что, с целью повышения достоверности испытаний, кольцевую зону в отверстии обоймы дополнительно подвергают индукционному нагреву до температуры рекристаллизации, причем одну из границ кольцевой зоны располагают на уровне кромки торца 1цшиндрического образца, а глубину нагрева Р выбирают из соот- ;ношения Р (0,12-0,16)d, а высоту М кольцевой зоны - из соотношения М (1,9-2,1).,, где d - диаметр цилиндрического образца.

Цилиндрический образец (d 10 мм; L 30 мм Р 0, 1,9 мм), подготовленный по способу-прототипу

Такой же образец (Р 0,19d 1,9 мм), подготовленный по предлагаемому способу (глубина пластичной зоны Р, 0,13d 1,3 мм, ее высота М 1,9 мм; Р,. 2,5 мм)

1364

1272-1446

5,9

1525

1407-1620

5,9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки образцов из хрупких неметаллических материалов к испытаниям на одноосное сжатие | 1987 |

|

SU1493921A1 |

| Составной образец для испытания хрупких материалов на одноосное сжатие | 1989 |

|

SU1682868A1 |

| Образец для испытания хрупких материалов на одноосное сжатие | 1988 |

|

SU1545141A2 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| Образец для испытаний хрупких материалов на одноосное сжатие | 1987 |

|

SU1453228A1 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

| Способ упрочнения зубчатых колес и шестерен | 1986 |

|

SU1392115A1 |

| Режущий инструмент с износостойким покрытием | 1991 |

|

SU1794599A1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

Изобретение относится к испытаниям материалов на прочность при сжатии. Способ заключается в изготовлении металлических (стальных) обойм 2 в виде полых цилиндров и опор 3, их закалке, последующем нагреве до температуры рекристаллизации наружных сопрягаемых торцовых кромок опор 3 и обойм 2, а также кольцевой зоны 6 в обойме 2, одна из границ которой расположена на уровне кромки торца цилиндрического образца 1, шлифовке термообработанных сопрягаемых деталей, закреплении с помощью клеевого состава обойм 2 и соответствующих опор 3 на торцевых зонах цилиндрического образца 1 до совмещения наружных торцов обойм 2 и опор 3 в одной плоскости. При этом на наружных торцовых плоскостях сборной системы образуются кольцевые пластичные зоны 5. При нагружении образца 1 кольцевые пластичные зоны 5 и 6 обеспечивают равномерное пластическое деформирование опор 3 и обойм 2, что позволяет при создании в образце 1 напряжений, близких к предельным, получать равнонапряженное состояние по длине его рабочей части. 2 ил.

Фиг. г

| Способ подготовки образцов из хрупких неметаллических материалов к испытаниям на одноосное сжатие | 1987 |

|

SU1493921A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-10-15—Публикация

1988-09-01—Подача