оо со

1чЭ

Изобретение относится к машино- строениюд в частности к технологии производства ведущих шестерен тяго- вьк передач локомотивов и электроподвижного состава (тепловоза электройозов8 моторных загоноа) и может быть использовано также при производстве крупномодульных зубча- тьйс-колес и шестерен в тракторостроении автомобилестроении и при производстве редукторов.

Целью изобретения: является повышение долговечности и надежности колес и шестерен,

Относительная, прочность при изгибе поверхностно закаленного стерж:яя5 каким является зуб, зависит от сле - дующих факторов 3 предела прочности по верхностно закаленногб слоя ugj предела текучести сердцевины {Ц и глубины слоя закалки6 При поверхностной закалке с глубинньм нагревом для высокоуглеродистых сталей предел прочности слоя составляет 280- 300 кгс/мм э а предел текучести, сердцевины не менее 85 КГС/Р-Ш ., от ношение можно принять равным О,,28 При шэверхностной закалке пос ле поверхностно1- о нагрева сердцевины обычно находится в неупрочненном сое- тоякиНд ее предел текзгчестя составляет 50-54 кг с/мм и отношение ( для кривык можно принять ранньм О,18 Такрш образом, относительная закаленного слоя првменительно к шестерням составляет 0,18-0,)28 от толпданы изделия.

При работе зубчатьвс зацеплений в зоне начальной окружности определяю- щдаш являются контактные напряжения, наибольшие на линии зацепления,, В этом случае глубина закаленного слоя должна быть больше, при изгибном напряжении не менее j чем в полтора раза,

Учитьгоая, что то.лщнна зуба в зоне начальной окружности равна If М/2 э где М - модуль зуба, коэффициент

КЗ (if/2 численно соответствует

необходимому повьшхеншо толщ:ины закаленного слоя .в зоне начальной окружности Отсюда глубина закаленного слоя .составляет {О, ) М - Со,32-0,45) М, .

Упрочнение сердц;евины при rJTy6:HH- ном нагреве тем сильнеа повышает пг- прочность зуба шестерни при изгибком напряжении, чем тоньше закаленньгй

слой, т.ео закаленный слой во впадине будет равен (Ojl8-n,,28) М Однако уменьшение толщины закаленного слоя во впадкае против 0.18 М способствует сни-тению сжимающих напряжений вследствие резкого уменьшения объема мета.плозакаленного слоя. Увеличение толш;и -г€Ы закаленного слоя

сверх 0,45 М способствует снижению напряжений сжатия вследствие увеличения объема закаленного металла

Прим в р 1., 5 прочнение шестерни тяговой передачи тепловоза ТЭ-3 (диаметр шестерни 200 м длина зуба 140 M5 модуль 10) из стали ШХ4 ГОСТ 801-78 с содержанием углерода ОJ9-0595%в После ковки и штамповки заготовок при 1000-П50°С их охлаждали в проточной воде в течение 15 5 MHJi до 650 С С последующим охлаждением на воздзгхе, .а затем отжигали на зернистьш перлит при в течение 8 ч„ После этого растачивали отверстие, нарезали зубья и шлифовали в размер. Закалку шестерен проводили на установке ТВЧ мош,ностью 200 кВт на частоте 25.4 кГцс, Нагрев проводили в две ступени; первая ступень при нагфяжев:ки индуктора 730 Б в течение 90 с, температура нагрева 830 С| вторзло ст-у тень прк напряжении

1-шдуктора 710 В в течение 60 с, к концу нагрева температура составила во впа;т1ше 840°С5 в зоне начальной окру кности , Закалку проводили потоком воды под давлением 2,0 кгс/см в течение 25 с Отпуск шестерен проводили при 1 в горячем масле 3 ч о Глубина закаленного слоя в зоне начальной окружности 453 у корня зубе..- 2.j2 мм, твердость закаленного слоя 58-62 HRG Закаленный слой не содержит карбидной сетки,

П р и М е р 2, Упрочняли шестерни тяговой передачи тепловоза (диаметр 200 длина зуба 140 мм, модуль 10) из стали ШХ4 ГОСТ 801- 78 с содержанием углерода 0,95-1,0%, После козки и штамповки при 1000- их охлсщцали в проточной воде в течение полутора минут до с последующим охлаждением на воздухе а затем отакигали на зернистый перлит при в течение 8 ч„ После этого растачивали отверстие нарезали зубья: и 1ЕгшфоЕали в размер Закалку шестерен проводили на установке ТВЧ мощностью 200 кВт на частоте 255 кГц.

1

Нагрев проводили в две ступени: при напряжении шщуктора 700 В в течение ВО с, температуря нагрева 82П С, вторая ступень при напряжении индуктора 670 В в течение 6П с, к концу нагрева температура во впадине составляла , в зоне начальной ок- ружн( 880°С, Закалку проводили потоком воды под давлением 2 кгсУсм в течение 25 с. Отпуск шестерен производили в горячем масле при 80°С в течение 3 ч. Глубина закаленного слоя в зоне начальной окружности 3,75 мм, у корня зуба - около 1,9 мм Твердость закаленного слоя 58-62 НЕС Закаленный слой не содержит карбидной сетки

П р и м е р 3, Упрочнение шестерни тяговой передачи тепловоза ТЭ-3 (диаметр шестерни 200 мм, длина зуба 140 мм, модуль 10 мм) из стали 58 (55 пп) ГОСТ 1050-74 с содержанием углерода 0,58%. После ковки и штамповки заготовки подвергали улучшению закалке при 840-860°С, отпуску при 600-620°С в течение 3 ч. После этого растачивали отверстие, нарезали зубья, Закалку шестерен проводили на установке ТВЧ мощностью 200 кВт на частоте 2,, кГц, Нагрев проводили в две ступени; первая ступень при напряжении индуктора 700 В в течение ЯП с, температура нагрева 820 С, вторая ступень при напряжении индуктора 670 В в течение 60 с, К концу нагрева температура составила: во впадине , в зоне начальной окружности 880°С. Охлаждение проводили потоком воды под давлением 2,0 кгс/см в течение 25 с Отпуск шестерен прово- ДШ1И при 180°С в горячем масле в течение 3 ч. Глубина закаленного слоя в зоне начальной окружности 2,0 мм, у корня зуба - 0,5 мм, твердость за- каленного слоя на поверхности в зоне начальной окрлокности 58-59 HRC,

П р и м е р 4. Упрочнение шестерни тягловой передачи тепловоза ТЭ-3 (диаметр шестерни 200 мм, длина зуба 140 мм, модуль 10 мм) из стали 58/55 пп) ГОСТ 1050-74 с содержанием углерода 0,58%. После ковки и штам-. повки заготовки подвергали улучшению закалке при 840-860°С5 отпуску при 600 620°С в течение 3 ч. После этого растачивали отверстие, нарезали зубья Закалку проводили на установ

д s

0 5 0 s о 5

0

15

ке ТВЧ моищостью 200 кВт на частоте 2,4 кГц., Нагрев проводили в две ступени: первая ступень при напряжении индуктора 800 В в течение 90 с, температура нагрева , вторая ступень при напряжении индуктора 760 В в течение 50 с. К концу нагрева температура составила 95П°С во впадине, в зоне начальной окружности. Охлаждение проводили потоком воды под давлением 2,0 кгс/см в течение 25 с. Отпуск шестерен проводили при 180°С в горячем масле в течение 3 ч. Глубина закаленного слоя в зоне начальной окружности составила 3 мм, у корня зуба - 1,2 мм, твердость закаленного слоя 59-60 HRC. Подача шестерен в индуктор и вращение их при кагреве осуществляли механической рукой, на которой шестерни удерживали цанговым патроном. Скорость враш;ения шестерни 60 об/мин. Индуктор медный, кольцевой зазор между ним и шестерней составлял 3 мм.

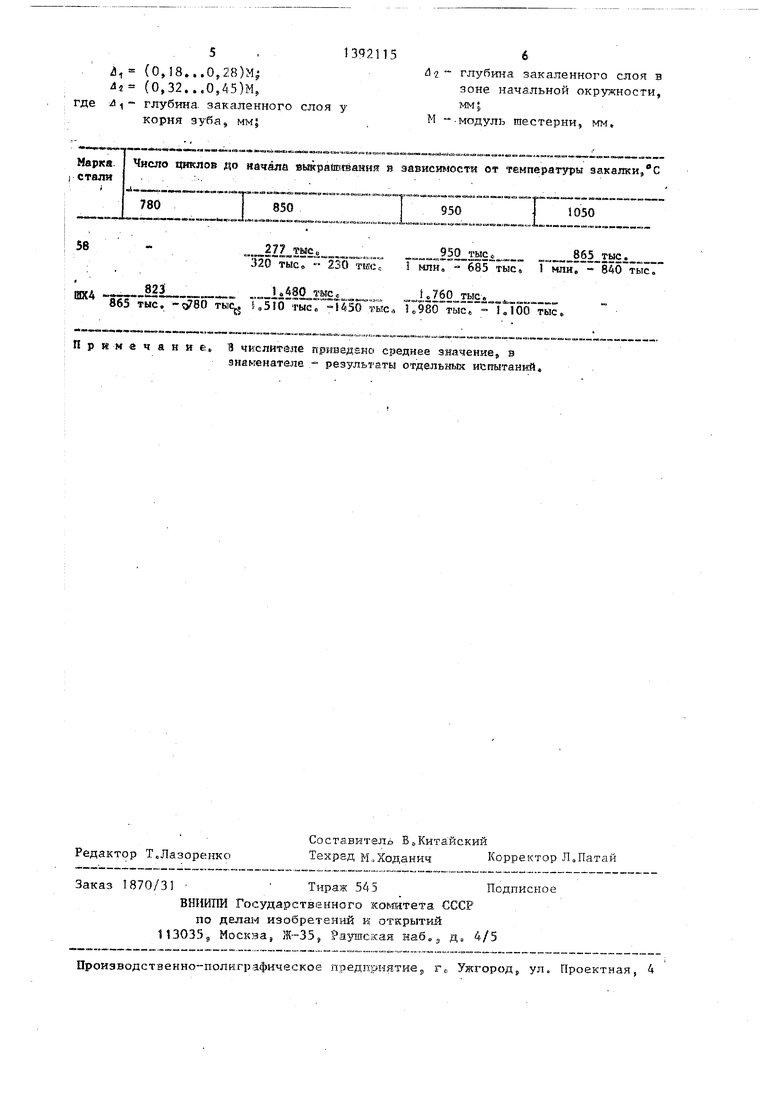

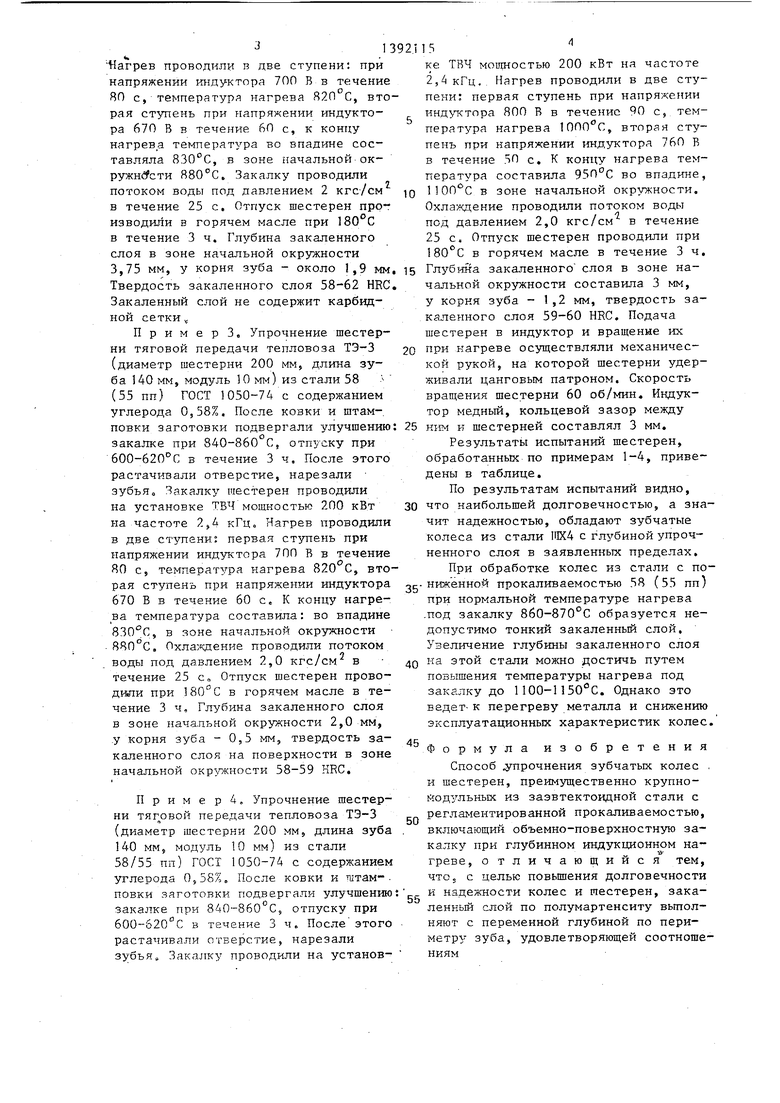

Результаты испытаний шестерен, обработанных по примерам 1-4, приведены в таблице.

По результатам испытаний видно, что наибольшей долговечностью, а значит надежностью, обладают зубчатые колеса из стали П1Х4 с глубиной упрочненного слоя в заявленных пределах.

При обработке колес из стали с пониженной прокаливаемостью 58 (55 пп) при нормальной температуре нагрева .под закалку 8бО-870°С образуется недопустимо тонкий закаленньй слой. Увеличение глубины закаленного слоя на этой стали можно достичь путем повышения температуры нагрева под закалку до 1100-1150°С. Однако это ведет- к перегреву металла и снижению эксплуатационных характеристик колес.

Формула изобретения Способ упрочнения зубчатых колес , и шестерен, преимущественно крупно- йодульных из заэвтектоидной стали с регламентированной прокаливаемостью, включающий объемно-поверхностную закалку при глубинном индукционном надгреве, о тличающиися тем, что5 с целью повьшения долговечности и надежности колес и шестерен, закаленный слой по полумартенситу вьтол- няют с переменной глубиной по периметру зуба, удовлетворяющей соотношениям

5 , 1392П56

(о 8.,,0 28)М°d2 глубш-га закаленного слоя в

г (о 32,.,0 45)Мзоне начальной окружности,

где глубина, закаленного слоя

корня зуба, мм; , .модуль шестерни, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ термической обработки зубчатых колес | 1975 |

|

SU584043A1 |

| Индуктор-спрейер для закалкишЕСТЕРЕН | 1978 |

|

SU808543A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| Способ обработки тонкостенных коронных шестерен планетарных передач | 1990 |

|

SU1788080A1 |

| Способ азотирования деталей | 1990 |

|

SU1770445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫХ ДЕТАЛЕЙ МАШИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ КРЕСТОВИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2004 |

|

RU2252267C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

Изобретение относится к машиностроению, в частности к технологии производства ведущих шестерен тяговых передач локомотивов и электроподвих- ного состава, и может быть использо вано также при производстве крупномодульных зубчатых колес и шестерен в тракторостроения, автомобилестроении и при производстве редукторов. Цель - повьш1ёние долговечности и надежности колес и шестерен. Зубчатые колеса из стали с регламентированной прокальгеаемостью, например из стали ШХ4, термообрабатьшают объемно-поверхностной закалкой при глубинном нагреве ТВЧ с образованием закаленного слоя по полумартенситу переменным по глубине 0,18-0,28 от величины модуля в зоне корня зуба и 0,32- 0,45 от величины модуля в зоне начальной окружности. 1 табл. S (Л

Марка, стали

Число циклов до начала вьшрайвсёания в зависимости от температуры закалки,С

.а..

,.II} J IIIIII

7808509504 1050

58-„., „„„„„252 ™..«- ..

320 тыс 230 тшсГ .

1яхА .. .-LiE2 2:ffi«. тыс.

865 тыс, -о/асГтыс ТГ5То тыс7 -TIHo тыс, ТГ980 тысГ °Т,100 тыс.

П р № f е ч а н и е, 1 числителе приаедеко среднее значениеj в

знаменателе . результаты отдельш 15с испытаний

| -Шепеляковский К.З | |||

| Упрочнение деталей маиин поверхностной закалкой при индукционном нагреве | |||

| М.: Машиностроение, 1472, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1988-04-30—Публикация

1986-05-07—Подача