Изобретение относится к машиностроительной и металлургической промышленности и может применяться для повышения стойкости деталей оборудования из конструкционных сталей и металлообрабатывающего инструмента.

Известен способ комплексного поверхностного упрочнения, включающий предварительное азотирование и последующую поверхностную обработку ВКИН - высококонцентрированным источником нагрева (лазерным лучом).

К недостаткам данного способа относятся высокая хрупкость композитного упрочнения слоя, состоящего из отдельных азотированного слоя и слоя лазерного воздействия, а также низкая работоспособность ввиду малой глубины упрочненного слоя. Указанные недостатки особенно проявляются при упрочнении тяжелонагруженных деталей оборудования со значительным допустимым пределом износа (до 1-2 мм),

Известен способ комплексного поверхностного упрочнения, включающий цементацию и поверхностное упрочнение ВКИН (лазерным лучом). При данном способе возможно увеличение глубины композитного упрочнения слоя за счет увеличения глубины цементованного слоя.

Однако цементованный слой со структурой доэвтектического, эвтектического или заэвтектического состава также обладает высокой хрупкостью.

Наиболее близким по технической сути и достигаемому результату является способ комплексного упрочнения, включающий объемную закалку, промежуточный отпуск при температуре 300-500°С и последующую обработку ВКИН. В случае применения предварительной объемной закалки повышается прочность всей сердцевины детали, а окончательная обработки ВКИН способствует дополнительному повышению износостойкости. Однако при этом снижается пластичность и трещиностойкость комплексно-упрочненной детали из-за высокой хрупкости поверхностного слоя обработки

VJ N| Ю О- ЧЭ

ВКИН и внутренней закаленной сердцевины.

Целью изобретения является повышение работоспособности упрочненных деталей за счет повышения трещиностойкости путем торможения эксплуатационных трещин.

Поставленная цель достигается тем, что способ комплексного поверхностного упрочнения включает поверхностную закалку токами высокой частоты (ТВЧ) и обработку ВКИН.

Новым является то, что перед обработкой ВКИН выполняют промежуточный объемный отпуск при 280-320°С.

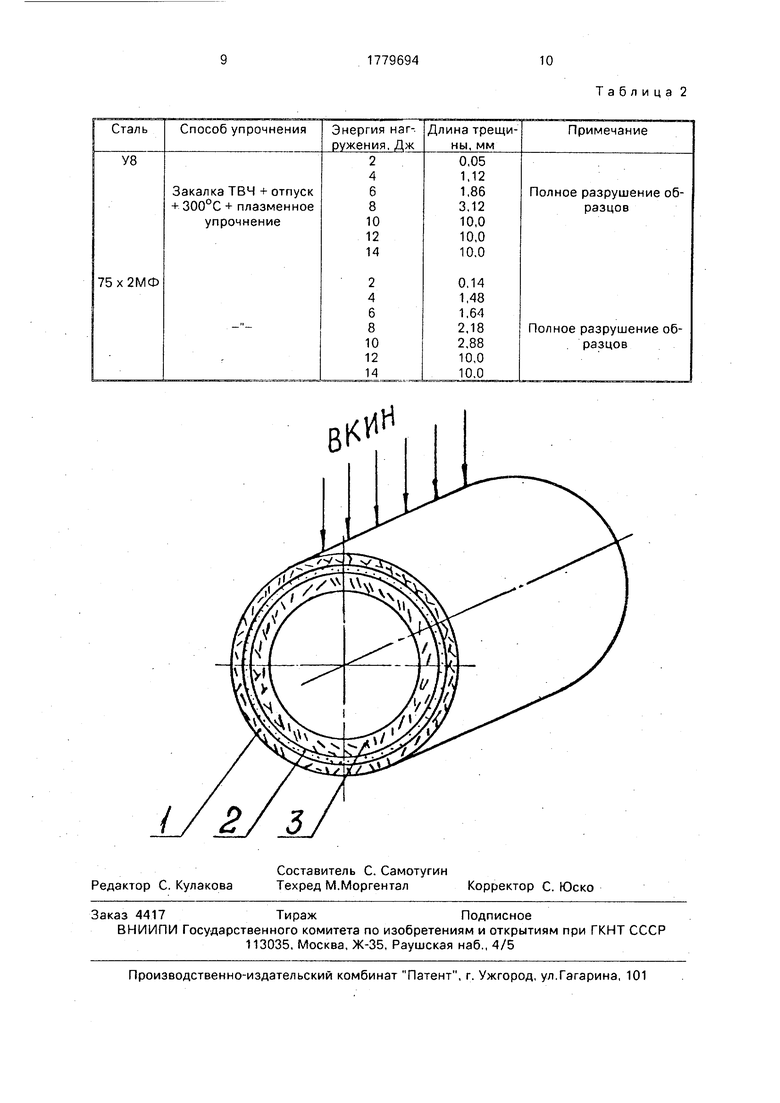

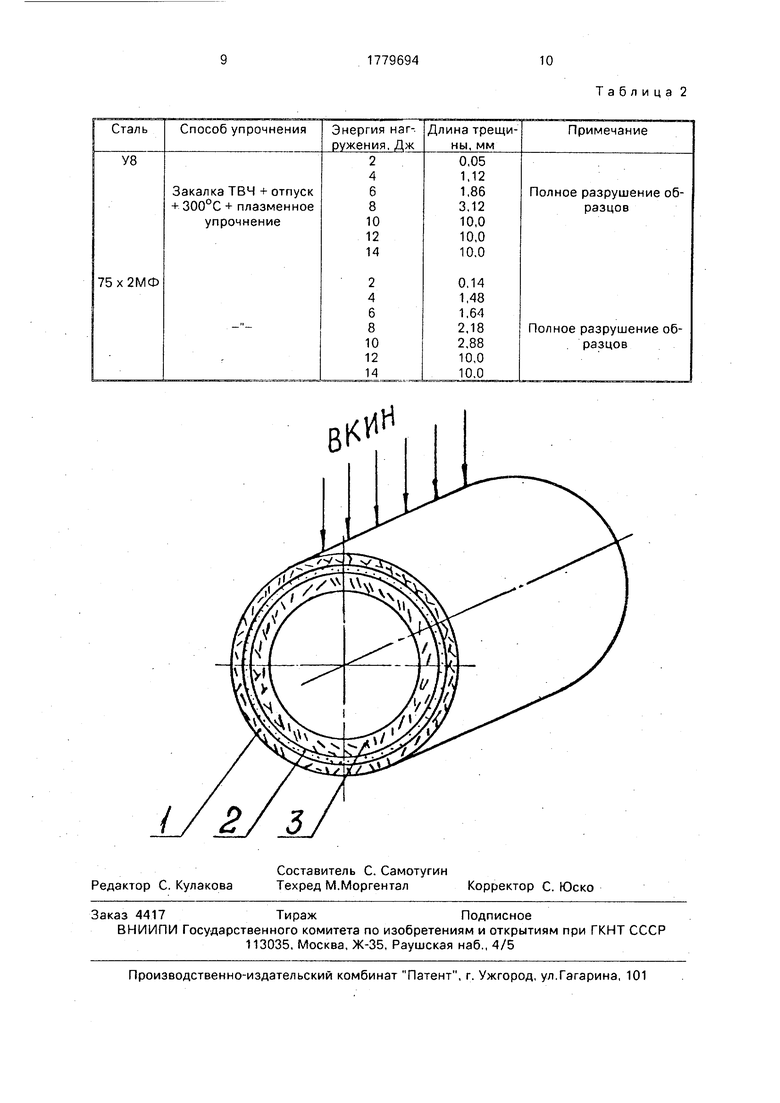

Строение композитного упрочнения слоя при обработке по предлагаемому способу показано на чертеже.

Отпуск закаленной стали после закалки ТВЧ приводит к получению равновесной структуры благодаря выделению углерода из мартенсита закалки и остаточного аусте- нита, снижению внутренних микронапряжений, и в результате этого, повышению пластичности и трещиностойкости. Выбор интервала изменения температуры отпуска в пределах 280-320°С обусловлен, во-первых, необходимостью реализации после объемного отпуска в слое закалки ТВЧ I и II превращений при отпуске с получением фазового состава стали: отпущенный малоуглеродистый мартенсит (% С 0,1) с кубической решеткой + пластинчатый цементит (такая структура стали наиболее благоприятна с точки зрения повышения пластичности и трещиностойкости при сохранении на достигнутом высоком уровне прочности и твердости), и во-вторых, необходимостью реализации во внутреннем опущенном слое (фиг.1), возникающем при последующей обработке ВКИН III и IV превращений при отпуске с образованием структуры сорбита с наиболее высокой пластичностью.

Как установлено ранее для случая обработки ВКИН объемно-закаленных сталей, образование зоны отпуска под зоной воздействия ВКИН обусловлено распространением тепла вглубь материала и нагревом до температуры ниже Aic. Наличие зоны отпуска с повышенной пластичностью вызывает повышение трещиностойкости комплексно-упрочненного материала, а также торможение эксплуатационных трещин, распространяющихся от поверхности из твердого слоя воздействия ВКИН при переходе в более мягкий и пластичный отпущенный слой. Эффективность положительного влияния отпущенного слоя определяется полнотой протекания в нем превращений при отпуске сталей, особенно

III и IV превращений, Однако высокая скорость нагрева при обработке ВКИН (10 -10 С/с) вызывает смещение температур начала всех превращений вверх по температурной шкале, обусловленное самим характером превращений как диффузионных.

При упрочнении по предлагаемому способу (закалка ТВЧ + объемный отпуск при

280-320°С + обработка ВКИН) во внутреннем отпущенном слое (фиг.1) превращения происходят в две стадии:

I и II превращения при объемном отпуске ранее закаленного металла от нагрева

ТВЧ;

III и IV превращения в отпущенном слое при нагреве ВКИН.

Выбор указанного интервала изменения температуры отпуска обусловлен следующим.

Повышение температуры промежуточного отпуска выше 320°С вызовет при объемном отпуске протекания в слое закалки ТВЧ (фиг.1) ill и IV превращений, и в результате

этого, образование здесь структуры тро- остита или сорбита с пониженной прочностью. С учетом значительной толщины этого слоя последний факт может вызвать снижение общей конструктивной прочности комплексно-упрочненной детали. Снижение температуры промежуточного отпуска ниже 280°С не обеспечит протекание во внутреннем отпущенное слое (фиг.1) при последующей обработке ВКИН с высокими

скоростями нагрева III и IV превращений, что может стать причиной низкой пластичности и трещиностойкости комплексно-упрочненной детали,

Предложенная совокупность признаков

по предлагаемому способу способствует повышению долговечности детали за счет повышения их прочности, пластичности, трещиностойкости, и кроме того, появлению нового технического свойства: способности к торможению эксплуатационных трещин, обусловленной взаимосвязью нескольких признаков: закалки ТВЧ, промежуточного отпуска при строго определенной температуре и обработки высококонцентрированным источником нагрева, и отличает предложенное решение как от прототипа, так и от аналогов.

Следовательно, данное техническое решение соответствует критериям: новизна,

положительный эффект и существенные отличия.

Способ поясняется иллюстрацией, где показаны слой закалки ТВЧ (поз.З) при обработке ТВЧ, отпущенный слой и слой воздействия ВКИН (поз. 1.2) при последующей обработке ВКИН.

Способ осуществляется следующим образом.

Упрочняемые детали плоской, цилинд- рической или сложной формы подвергают закалке ТВЧ в индукторе с последующим охлаждением в воде или масле. Затем осуществляют промежуточный объемный (печной) отпуск при 280-320°С (конкретное значение температуры задается технологическими условиями для каждой марки стали) с охлаждением с печью или на воздухе. Окончательная операция - обработка рабочей поверхности детали ВКИН.

Пример конкретного выполнения.

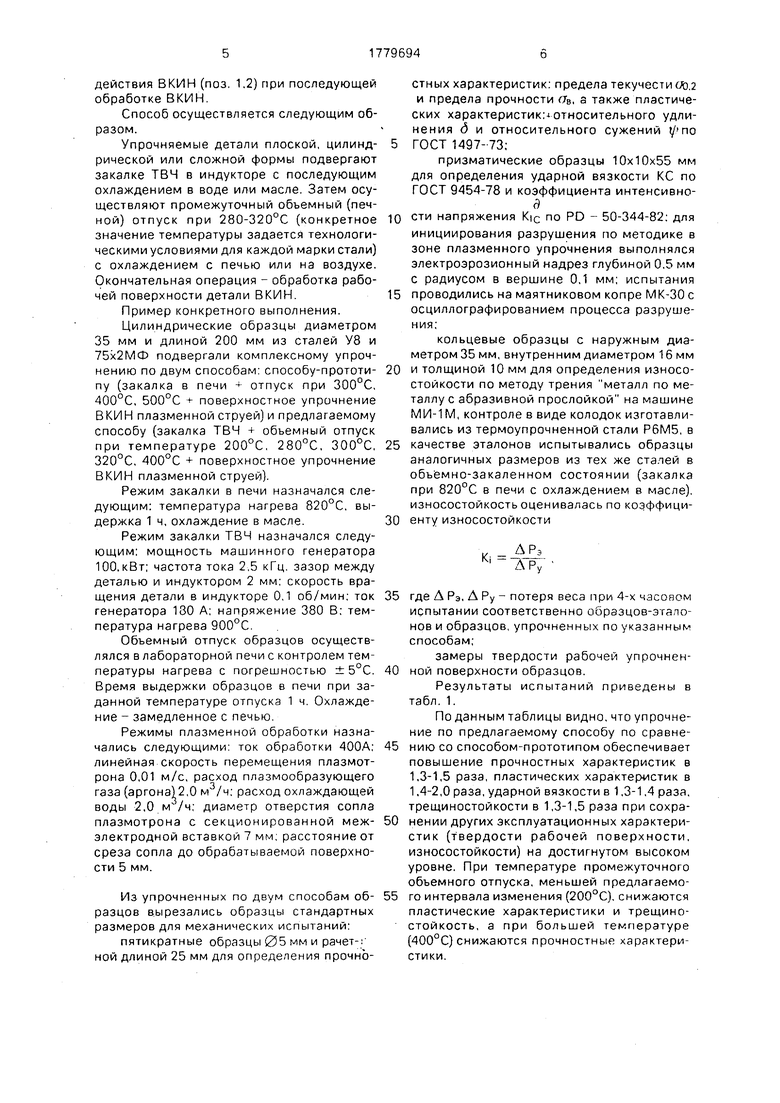

Цилиндрические образцы диаметром 35 мм и длиной 200 мм из сталей У8 и 75х2МФ подвергали комплексному упрочнению по двум способам: способу-прототи- пу (закалка в печи + отпуск при 300°С, 400°С, 500°С -I- поверхностное упрочнение ВКИН плазменной струей) и предлагаемому способу (закалка ТВЧ + объемный отпуск при температуре 200°С, 280°С, 300°С, 320°С, 400°С + поверхностное упрочнение ВКИН плазменной струей).

Режим закалки в печи назначался следующим: температура нагрева 820°С, выдержка 1 ч, охлаждение в масле.

Режим закалки ТВЧ назначался следующим: мощность машинного генератора 100.кВт: частота тока 2,5 кГц. зазор между деталью и индуктором 2 мм: скорость вращения детали в индукторе 0,1 об/мин; ток генератора 180 А: напряжение 380 В: температура нагрева 900°С.

Объемный отпуск образцов осуществлялся в лабораторной печи с контролем температуры нагрева с погрешностью ± 5°С. Время выдержки образцов в печи при заданной температуре отпуска 1 ч. Охлаждение - замедленное с печью.

Режимы плазменной обработки назначались следующими: ток обработки 400А; линейная скорость перемещения плазмотрона 0,01 м/с, расход плазмообразующего газа (аргона) 2,0 м3/ч: расход охлаждающей воды 2,0 м /ч; диаметр отверстия сопла плазмотрона с секционированной меж- электродной вставкой 7 мм. расстояние от среза сопла до обрабатываемой поверхности 5 мм.

Из упрочненных по двум способам об- разцов вырезались образцы стандартных размеров для механических испытаний:

пятикратные образцы 05 мм и рачет-: ной длиной 25 мм для определения прочностных характеристик: предела текучести оо.2 и предела прочности ггв, s также пластических характеристика относительного удлинения д и относительного сужений t/ no ГОСТ 1497-73;

призматические образцы 10x10x55 мм для определения ударной вязкости КС по ГОСТ 9454-78 и коэффициента интенсивнодсти напряжения К|С по PD - 50-344-82: для

инициирования разрушения по методике в зоне плазменного упрочнения выполнялся электроэрозионный надрез глубиной 0,5 мм с радиусом в вершине 0,1 мм: испытания проводились на маятниковом копре МК-30 с осциллографированием процесса разрушения;

кольцевые образцы с наружным диаметром 35 мм, внутренним диаметром 16 мм и толщиной 10 мм для определения износостойкости по методу трения металл по металлу с абразивной прослойкой на машине МИ-1М, контроле в виде колодок изготавливались из термоупрочненной стали Р6М5, в качестве эталонов испытывались образцы аналогичных размеров из тех же сталей в объёмно-закаленном состоянии (закалка при 820°С в печи с охлаждением в масле), износостойкость оценивалась по коэффициенту износостойкости

К,

ДРэ APV

где Д Рэ, А Ру - потеря веса при 4-х часовом испытании соответственно образцов-эталонов и образцов, упрочненных по указанным способам;

замеры твердости рабочей упрочненной поверхности образцов.

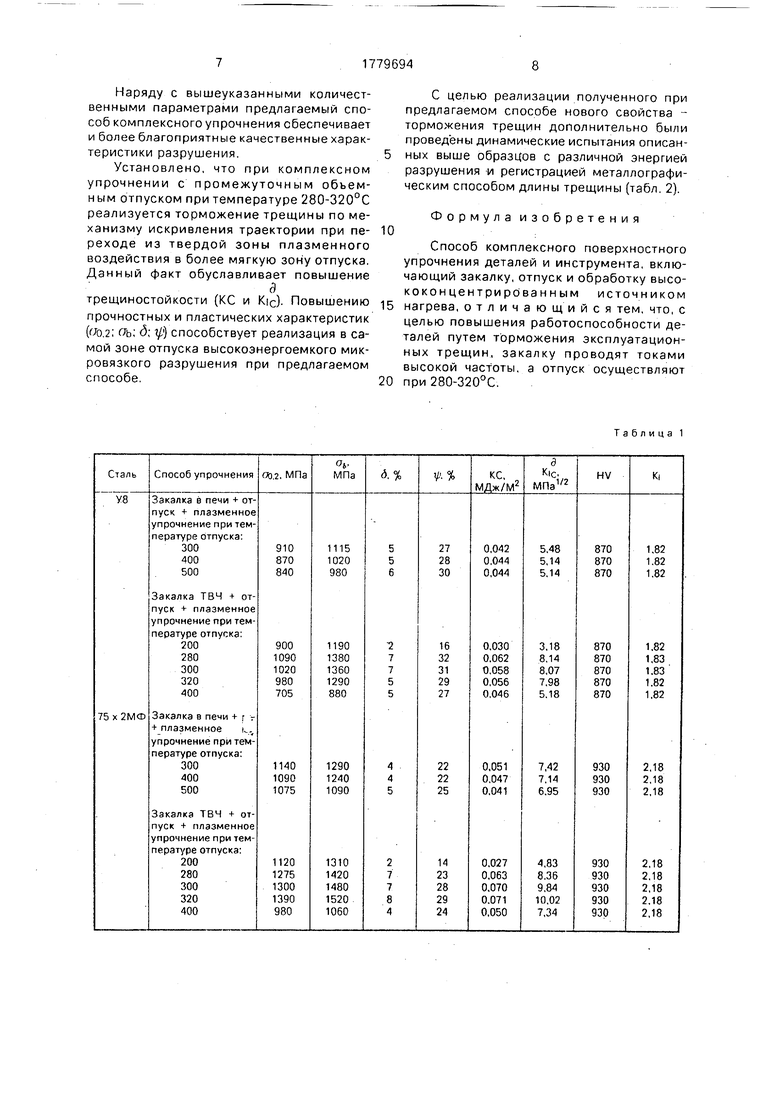

Результаты испытаний приведены в табл. 1.

По данным таблицы видно, что упрочнение по предлагаемому способу по сравнению со способом-прототипом обеспечивает повышение прочностных характеристик в 1,3-1,5 раза, пластических характеристик в 1,4-2,0 раза, ударной вязкости в 1,3-1,4 раза, трещиностойкости в 1,3-1,5 раза при сохранении других эксплуатационных характеристик (твердости рабочей поверхности, износостойкости) на достигнутом высоком уровне. При температуре промежуточного объемного отпуска, меньшей предлагаемого интервала изменения (200°С), снижаются пластические характеристики и трещино- стойкость, а при большей температуре (400°С) снижаются прочностные характеристики.

Наряду с вышеуказанными количественными параметрами предлагаемый способ комплексного упрочнения обеспечивает и более благоприятные качественные характеристики разрушения.

Установлено, что при комплексном упрочнении с промежуточным объемным отпуском при температуре 280-320°С реализуется торможение трещины по механизму искривления траектории при переходе из твердой зоны плазменного воздействия в более мягкую зону отпуска. Данный факт обуславливает повышение

а

трещиностойкости (КС и Kic). Повышению прочностных и пластических характеристик ((JQ2 оь; 3; ) способствует реализация в самой зоне отпуска высокоэнергоемкого микровязкого разрушения при предлагаемом способе.

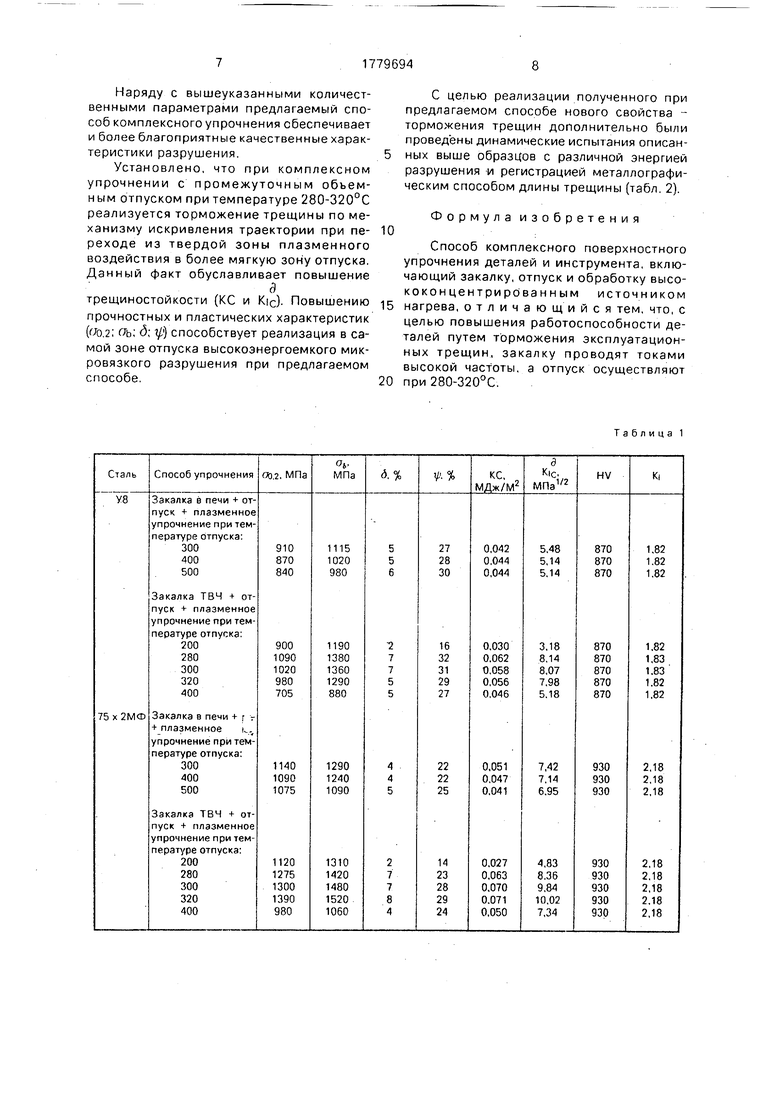

С целью реализации полученного при предлагаемом способе нового свойства - торможения трещин дополнительно были проведены динамические испытания описан- ных выше образцов с различной энергией разрушения и регистрацией металлографическим способом длины трещины (табл. 2).

Формула изобретения

Способ комплексного поверхностного упрочнения деталей и инструмента, включающий закалку, отпуск и обработку высо- коконцентрированным источником

нагрева, отличающийся тем, что, с целью повышения работоспособности деталей путем торможения эксплуатационных трещин, закалку проводят токами высокой частоты, а отпуск осуществляют

при 280-320°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ азотирования деталей | 1990 |

|

SU1770445A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ТИПА ШТОКОВ | 2012 |

|

RU2491355C1 |

| Способ определения глубины упрочненного слоя стальных изделий | 1990 |

|

SU1714485A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Способ упрочнения рабочей части кромки режущего инструмента из коррозионно-стойких сталей мартенситного класса | 2024 |

|

RU2841307C1 |

Использование: способ применяется для повышения стойкости стальных деталей и инструмента. Сущность изобретения: проводят поверхностную закалку токами высокой частоты, отпуск при температуре 280-320 С и обработку высококонцентрированным источником нагрева. 2 табл., 1 ил.

Таблица 1

Таблица 2

| Трение и износ | |||

| Минск: Наука и техника, 1985, т | |||

| VI, №5,0.827-834 | |||

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1989-07-03—Подача