Изобретение относится к области металлургии и термической обработки металлов и может быть использовано при закалке деталей из низкоуглеродистых борсодержащих сталей: рабочих органов сельскохозяйственных машин (дисков, стрельчатых лап, лемехов), инструмента (ножи, молотки), деталей подвески (стойки, стабилизаторы, торсионы) и др., к которым предъявляются повышенные требования по износостойкости.

Для улучшения структуры сталей и повышения износостойкости широко применяют различные виды термической обработки металлов, основанные на использовании циклических тепловых воздействий, получившие общее групповое название - термоциклическая обработка (ТЦО) [Федюкин, В.К. Термоциклическая обработка сталей и чугунов. - Л.: Машиностроение, 1977. - 384 с.]. В отличие от других видов термической обработки структурные и фазовые превращения при ТЦО совершаются многократно при изменяющейся температуре нагрева/охлаждения. Необходимость многократного повторения обработки при заданных температурах, как правило, обусловлена стремлением накопить изменения, которые коренным образом улучшают качество изделий и придают им свойства, недостижимые при одноразовой термической обработке.

Характер фазового взаимодействия компонентов в стали во многом определяет эффективность воздействия ТЦО на изменение ее структуры и свойств. Так, в случае полной не смешиваемости компонентов в твердом состоянии, ТЦО не сопровождается изменением количества фаз в системе, а структурные изменения в таких сталях могут быть связаны лишь с последствиями микропластической деформации и последующей рекристаллизации, что повышает их пластичность [Федюкин, В.К., Смагоринский, М.Е. Термоциклическая обработка металлов и деталей машин. - Л.: Машиностроение, 1989. - 255 с.]. При растворимости же компонентов друг в друге в эвтектической и перитектической системах характер процессов ТЦО изменяется - возникает возможность диффузионного массопереноса через твердые растворы, диффузионного деления протяженных частиц как в эвтектике, так и избыточных фаз, а также возможность сфероидизациии коагуляции фазовых включений. При ТЦО таких сталей возникают значительные межфазные напряжения и градиенты температур при повторных (многократных) диффузионных превращениях, которые приводят к росту числа центров превращения и, в итоге, к измельчению зерна и улучшению комплекса свойств материала: повышению ударной вязкости, прочности, износостойкости, пластичности.

В железоуглеродистых сплавах легированных Cr, Ti, V, Mo и другими карбидообразующими элементами при ТЦО также происходит фазовое превращение, которое играет решающую роль в делении сетки карбидов - из непрерывной карбидной сетки пластинчатого строения в результате ТЦО образуются изолированные дисперсные карбиды глобулярной формы, располагающиеся как по границам аустенитных и иных зерен, так и внутри зерна. Эффективность же влияния ТЦО на структуру и свойства сталей во многом определяется технологическими параметрами: режимом (верхней и нижней температурами в цикле, количеством циклов, а также скоростями нагрева/охлаждения).

До настоящего времени отсутствуют данные об использование термоциклирования для закалки деталей в условиях высокочастотного нагрева с одновременным охлаждением их в жидких средах с целью обеспечения получения заданных свойств (твердости, износостойкости) и обеспечения эффекта самозатачивания для лезвийной поверхности (кромок) режущего инструмента, рабочих органов сельхозмашин и пр [Бареян, А.Г. Самозатачивание ножей режущих механизмов из слоистых материалов // Новые перспективные материалы и технологии их получения: сб. научн. тр. - В 2-х т. - Т. 1. - 2004.].

Так, известен способ термической обработки углеродистой стали, включающий ее многократные нагревы со скоростью 50÷150°С/мин до температуры Ac1+(30÷50°C), охлаждение в цикле на воздухе до температуры 590÷610°С и охлаждение после последнего цикла в воде или масле [А.с. №1379322 СССР, кл. C21D 1/78. Способ термоциклической обработки углеродистой стали].

Недостатками аналога являются: длительность (4-8 ч); использование сложного и металлоемкого термического оборудования для осуществления термоциклирования (зонные печи с подвижными деталями (подом, толкателями и пр.), комплект из двух и более печей с установленными температурами ТЦО и пр.), которое, тем не менее, не обеспечивает должных технологических параметров процесса, из-за высокой инертности нагрева/охлаждения детали в печах; высокая трудоемкость; обезуглероживание поверхности детали.

Частично, эти недостатки устраняются при использовании способа термоциклической обработки сталей типа 20, 20Л и 20ФЛ, включающего их трехкратную обработку с ускоренным нагревом выше температуры аустенизации до 900°С, гомогенизацию аустенита при этой температуре и охлаждении до температуры ниже Ac1 со скоростью до 5°С/с [А.с. №1315487 СССР, МКИ C21D 1/78. Способ термоциклической обработки среднеуглеродистых низколегированных сталей].

Наиболее близким по своей технической сущности является способ закалки режущего инструмента из низкоуглеродистой борсодержащей стали, включающий нагрев инструмента токами высокой частоты посредством индуктора, погруженного в охлаждающую среду и охлаждение (BY 15422, C21D 1/10, 28.02.2012).

Недостатком прототипа и аналогов является невозможность получения различной твердости по сечению образца (детали), на его поверхности и в сердцевине, или различной твердости с одной и другой стороны лезвия, что не обеспечивает эффект самозатачивания, необходимый на режущих кромках инструмента и рабочих органов сельхозмашин.

Использование в вышеуказанных технических решениях ускоренного нагрева, высокоскоростного охлаждения и повышение верхней температуры в цикле до 900°С позволяют сократить время термической обработки, снизить трудоемкость процесса и уменьшить интенсивность обезуглероживания поверхности детали, однако, по прежнему, для реализации способа требуется сложное и металлоемкое термическое оборудование при ее нагреве.

Задача настоящего изобретения - упрощение аппаратурного оформления при осуществлении нагрева детали и получение у нее эффекта самозатачивания на режущих кромках.

Настоящая задача решается тем, что в способе закалки режущего инструмента из низкоуглеродистой борсодержащей стали, включающем нагрев инструмента токами высокой частоты посредством индуктора, погруженного в охлаждающую среду и охлаждение, предварительно на режущую кромку инструмента устанавливают защитный экран, нагрев и охлаждение инструмента осуществляют в термоциклическом режиме с количеством циклов 3-5 в интервале температур от 1150-1270°С до 650-730°С, при этом используют охлаждающую среду с температурой от 4 до 8°С и составом, в мас. %:

этиленгликоль 15-19

уротропин 0,5-1,5

вода остальное

Экран выполнен из меди толщиной до 3 мм по форме режущей кромки.

При осуществлении предлагаемого способа закалки упрощается аппаратурное оформление на стадии нагрева - за счет использования высокочастотного электромагнитного поля, а также обеспечивается эффект самозатачивания - за счет различной интенсивности и механизмов ТВЧ-нагрева с разных сторон детали.

Реализация предлагаемого способа иллюстрируется следующими примерами.

Пример 1. Выбор закаливаемой детали.

В качестве примера детали для реализации предлагаемого способа и установления оптимальных границ параметров процесса термоциклической обработки выбирали стрельчатую лапу почвообрабатывающего комплекса «Кузбасс», изготовленную ОАО «АНИТИМ» (г. Барнаул) из стали 30MnB5, являющейся характерным и коммерчески доступным представителем всей группы низкоуглеродистых борсодержащих сталей, представленных в стандарте EN 10083-3.

Пример 2. Определение характерной фигуры износа.

Характерную фигуру износа и ее параметры (форма, размеры) у стрельчатой лапы определяли экспериментально, для чего проводили комплекс весенних полевых работ (заделка стерни, накопление и сохранение влаги, лущение, вспашка, прямой посев злаковых культур, культивация) на различных типах почв Алтайского края: опытных полях СПК «Тамбовский» Романовского района; полях СХА племзавод (колхоз) «Степной» Немецкого национального района.

Агрегаты для обработки почвы и посева комплектовали на базе тракторов К-700(701) «Кировец» с посевным комплексом. «Кузбасс» ПК-8,5. Обработку почвы проводили на скорости 7-8 км/ч, периодически контролируя состояние поверхности рабочих органов комплекса, всего агрегатами в хозяйствах было обработано 2800÷3000 га пашни, что составило среднюю наработку 100÷107 га/лапу.

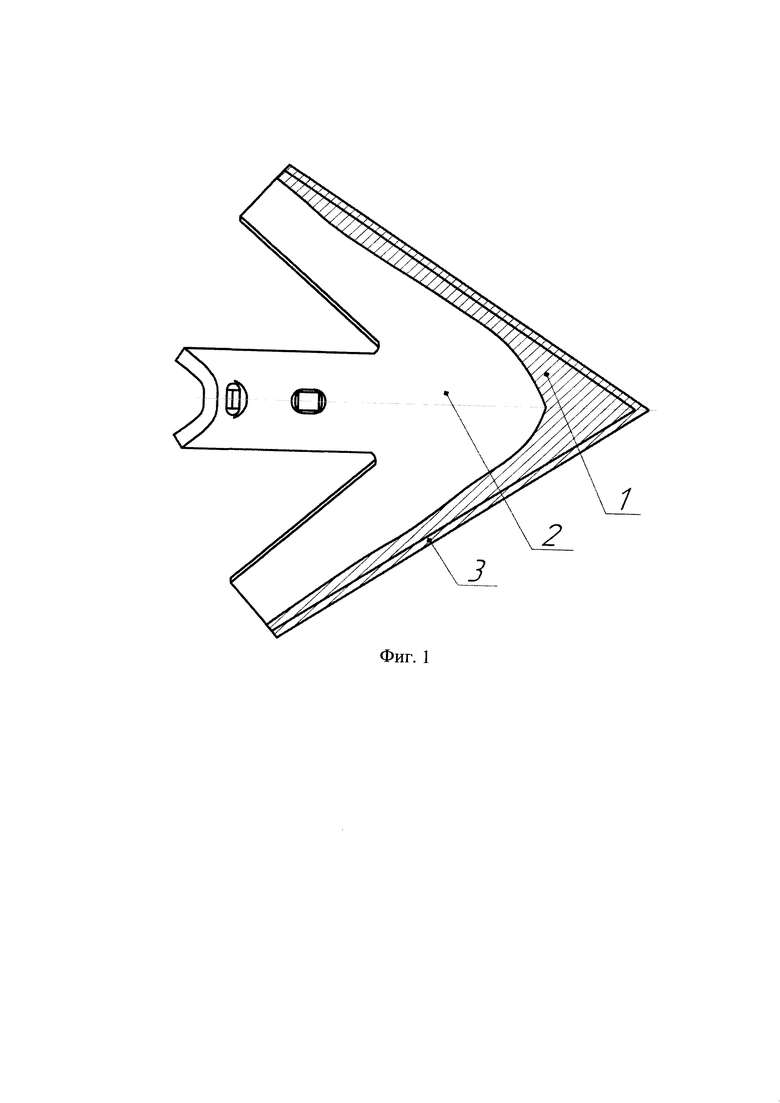

Программа исследований в 2017 году включала оценку интенсивности изнашивания рабочих органов и определения параметров фигуры износа стрельчатых лап в зависимости от абразивной составляющей в почве и наработки. При проведении опытов замерялись и определялись следующие показатели: весовой износ, ширина (износ) лезвия лапы в средней части крыла и у края, а также износ носовой части и затем по результатам испытаний определяли фигуру износа (см. фиг. 1).

Пример 3. Оптимизация параметров процесса ТЦО на образцах из стали 30MnB5.

Из плоских частей поверхности выбранной детали (крылья лапы) вырезали опытные образцы, размером 35÷50×30×6 мм, в количестве 27 шт, которые, для обеспечения повторяемости и воспроизводимости, разделяли на 9 партий по 3 шт.

Подготовленные образцы помещали в охватывающий пятивитковый водоохлаждаемый соленоидный индуктор, выполненный из медной трубки ∅ 10 мм и подключенный к высокочастотному инвертору ЭЛСИТ 70-100/40, после чего осуществляли скоростной ТВЧ-нагрев образцов в охлаждающей среде содержащей следующие ингредиенты, масс. %: этиленгликоль 10÷20; уротропин 0,5÷2,0; вода - остальное.

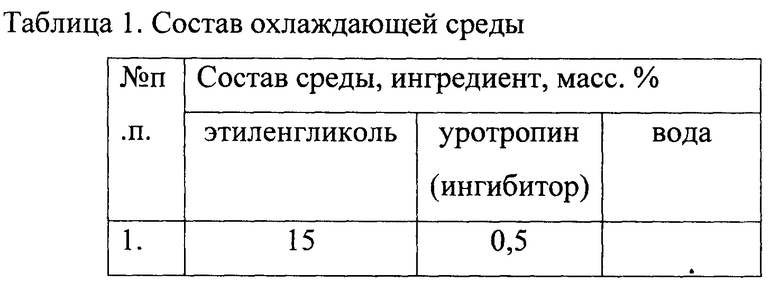

Исследованные составы охлаждающей среды приведены в таблице 1.

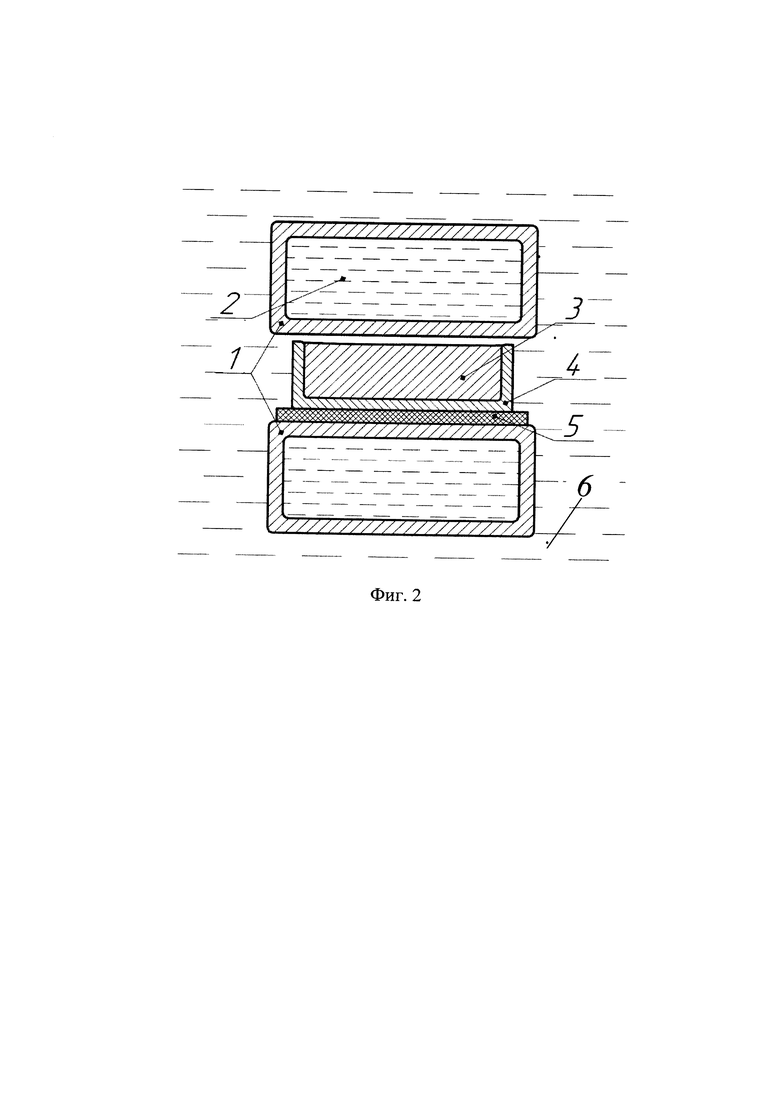

Образцы (по 3 шт.) нагревали в индукторе в одинаковых условиях (частота, время нагрева, количество циклов нагрева) при этом с одной из сторон (обратной) поверхность образца предварительно защищали от избыточного воздействия высокочастотного электромагнитного поля экраном, выполненным из меди марки M1 (ГОСТ 495-92), толщиной 1÷3 мм (см. фиг. 2).

Для определения оптимальной температуры закалки всю партию образцов закаливали при температурах от 1050 до 1300°С.

В температурных интервалах: 1050÷1100, 1100÷1150, 1150÷1200, 1200÷1250 и 1250÷1300°С, закаливали по три образца, для определении оптимального количества циклов термоциклирования (2÷6 раз).

Оптимальная температура охлаждающей среды определялась выбранной температурой нагрева образца и необходимостью его высокоскоростного охлаждения.

Например, при температуре нагрева образца 1050÷1100°С - температура охлаждающей жидкости составляла 8°С, если же образец нагревали до температуры 1150÷1200°С охлаждающая жидкость имела температуру 4°С, а при температуре до 1300°С она составляла 2°С, что обеспечивает заданный градиент твердости по их сечению при одинаковой структуре закаленного материала.

Для измерения температуры образцов использовали вольфрам-рениевую термопару диаметром 0,2 мм, которую с помощью конденсаторной сварки приваривали к пластине из стали 30MnB5, а также универсальный цифровой вольтметр «ПрофКиП В7-46М» в диапазоне постоянного напряжения 0÷50 мВ. Общая погрешность измерения температуры при таком аппаратурном оформлении с использованием АЦП прибора не превысила 4÷5%.

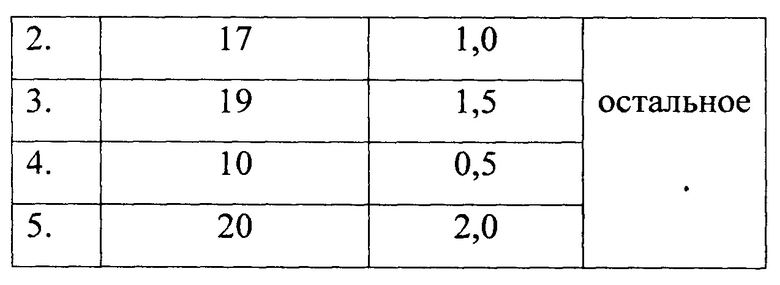

* Примечание: исследованное количество циклов ТЦО на определенном режиме - заштриховано; знак «+» - эффект самозатачивания проявляется, знак «-» -эффект самозатачивания не проявляется.

Выбор параметров нагрева образцов под закалку осуществлялся сначала без защитной среды, а затем, по установленным параметрам, закалку проводили уже с охлаждающей жидкостью. Окончательную термообработку (отпуск) образцов проводили в муфельной печи при температуре 450°С в течении 2÷2,5 ч.

Проявление эффекта самозатачивания исследовали у деталей, термообработанных (закаленных) на режимах, отвечающих оптимальным параметрам процесса, при соответствующей температуре охлаждающей среды, а также толщине, форме и размерам защитного экрана.

Исследованные режимы закалки, параметры процесса, результаты измерения твердости сторон поверхности образцов и проявление эффекта самозатачивания приведены в таблице 2.

Пример 4. Определение конструкции и параметров защитного экрана для закаливаемой детали.

Конструкцию и параметры защитного экрана определяли по установленной ранее (см. прим. 1) характерной фигуре износа закаливаемой детали (стрельчатой лапе).

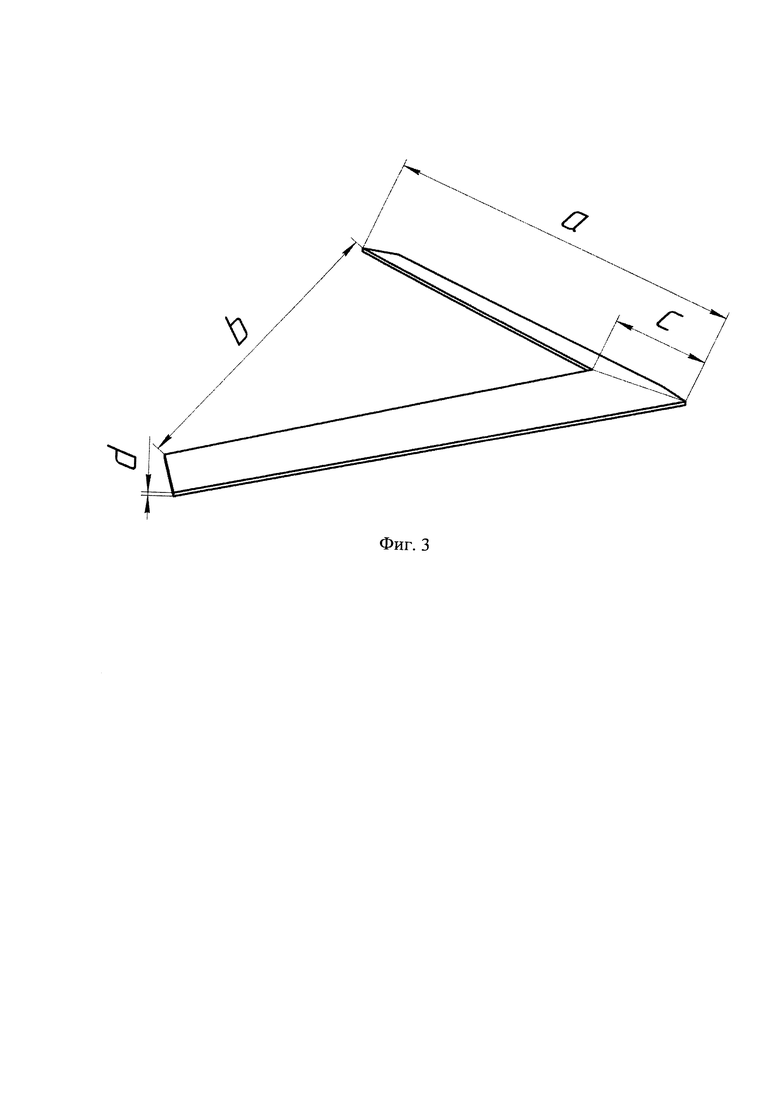

Так, форму фигуры поверхности экрана (см. фиг. 3), выполняли совпадающей с формой фигуры верхней (выпуклой) стороны стрельчатой лапы, осуществляя ее сгибание из плоской листовой медной заготовки по линии - с непосредственно на поверхности новой детали, причем длину линии с устанавливали не меньшей, чем экспериментально установленная максимальная ширина характерной фигуры износа стрельчатой лапы, определенная в ее носовой части.

Длину крыльев экрана - а выполняли не меньшей, чем длину крыльев стрельчатой лапы, определенную по ее режущей кромке, а расстояние между крыльями экрана - b выполняли не меньшей, чем расстояние между крыльями новой стрельчатой лапы, за вычетом величины 2с.

При таком значении размерных параметров экрана а, b, с достигается полное перекрывание им фигуры износа детали.

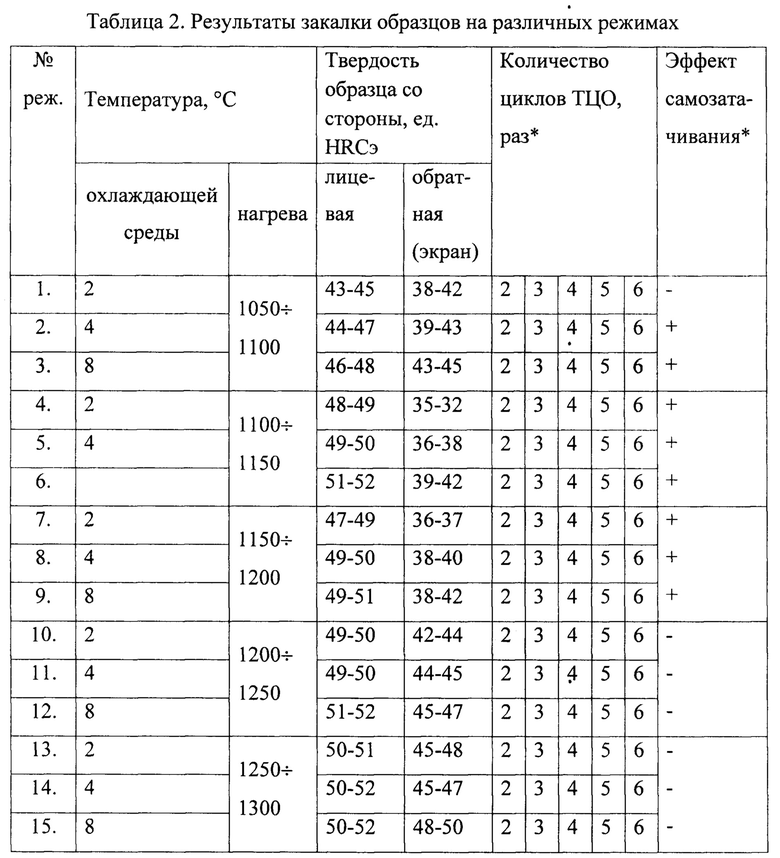

Толщину экрана - d определяли экспериментально, на образцах из стали 30MnB5 аналогично прим. 3, с той разницей, что закалку образцов осуществляли при оптимальных значениях параметра процесса (температура нагрева, температура охлаждения, количество циклов ТЦО), использовали экран из меди M1 толщиной 1÷5 мм и определяли твердость закаленных образцов после их отпуска в муфельной печи при температуре 450°С в течении 2÷2,5 ч. Результаты экспериментов по определению оптимальной толщины экрана приведены в таблице 3.

Пример 5. Закалка детали по предлагаемому способу.

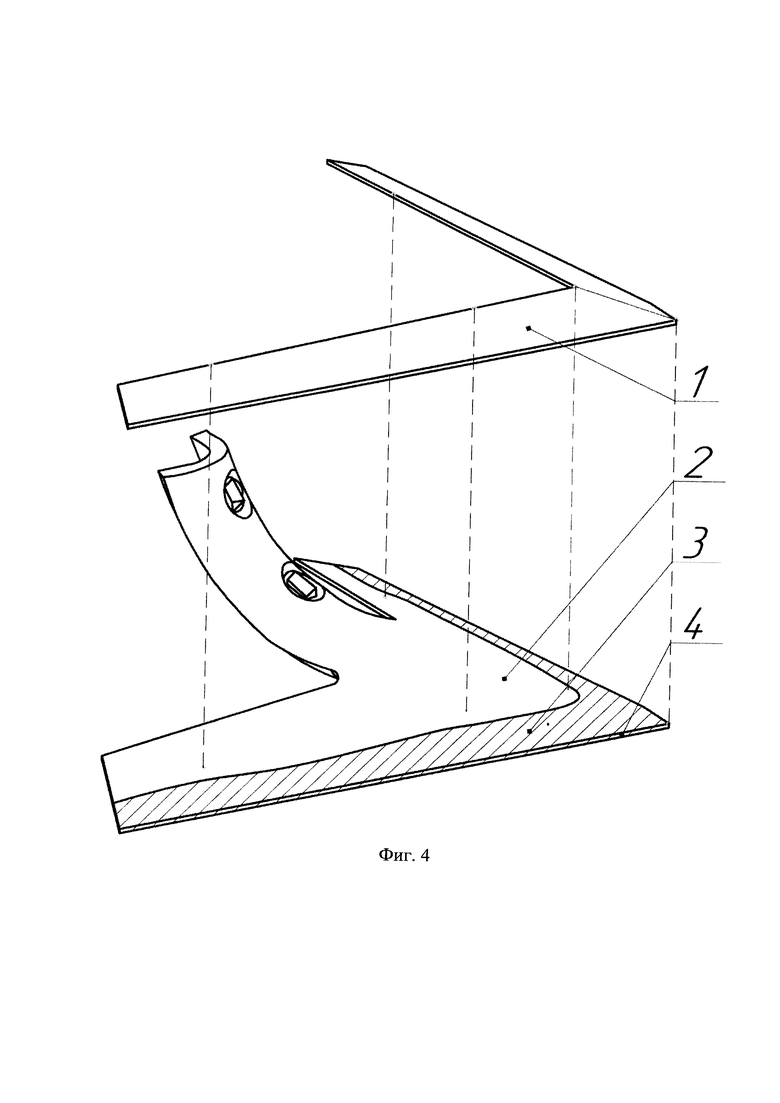

Сначала в реальных условиях определяют фигуру износа стрельчатой детали (см. фиг. 1), затем изготавливают технологическую оснастку (защитный медный экран), форма которого перекрывает фигуру износа, размеры которого - не меньше, чем параметры а, b, c фигуры износа, а толщина, н.м. 3 мм, потом экран устанавливают на лицевую сторону стрельчатой лапы со стороны режущей кромки и всю полученную сборку помещают в индуктор и нагревают токами высокой частоты в высокочастотномм инверторе ЭЛСИТ 70-100/40 при следующих оптимальных параметрах процесса: ток - 80÷90%; время нагрева - 1,5÷2 мин; режим нагрева - ТЦО; количество циклов 3÷5; верхняя температура цикла 1150÷1270°С; нижняя температура цикла 650÷730°С, размещая оснастку в защитной (охлаждающей) среде с температурой от -4 до -10°С, следующего состава масс, %: этиленгликоль - 15÷19, вода - 80÷84, ингибитор (уротропин) - остальное.

Изобретение дополнительно иллюстрируется также следующими рисунками (чертежами).

На фиг. 1, показана закаливаемая деталь (проекция) с установленной экспериментально характерной фигурой износа, где: 1 - фигура износа (заштрихована), 2 - поверхность детали, 3 - режущая кромка.

На фиг. 2, показан образец, закаливаемый по предлагаемому способу и защищенный с одной стороны медным экраном от избыточного воздействия высокочастотного электромагнитного поля, где: 1 - ветки индуктора, 2 - охлаждающая индуктор вода, 3 - образец, 4 - медный экран, 5 - керамическая проставка, 6 - защитная (охлаждающая) среда.

На фиг. 3, показана конструкция (форма) защитного медного экрана, и его основные параметры а, b, c толщина - d.

На фиг. 4, показан пример организации сборки (технологической оснастки) защитного экрана с закаливаемой деталью по предлагаемому способу, который затем размещают в охлаждающей среде, где: 1 - защитный экран, 2 - закаливаемая деталь (стрельчатая лапа), 3 - фигура износа, 4 - режущая кромка.

Указанные в заявке параметры предлагаемого способа закалки деталей из низкоуглеродистых борсодержащих сталей определены экспериментально и являются оптимальными, так как обеспечивают достижение заявленной цели изобретения и получение искомого технического результата - упрощение аппаратурного оформления на стадии нагрева детали и получение у нее эффекта самозатачивания на режущих кромках.

Упрощение аппаратурного оформления достигается за счет использования для нагрева закаливаемой детали токов высокой частоты, специальных индукторов, оптимизированных по форме детали, и осуществление ТВЧ-нагрева в режиме ТЦО, позволяющим осуществлять не только поверхностный нагрев заготовки (за счет возбуждения высокочастотным электромагнитным полем индуктора вихревых токов в ее скин-слое), но и объемный нагрев более глубоких слоев заготовки и ее сердцевины - теплопередачей, что, в конечном итоге, позволяет заменить объемный нагрев под закалку детали в печах на высокопроизводительный, технологичный ТВЧ-нагрев.

Эффект замозатачивания у закаливаемой детали, выполненной из стали 30MnB5, достигается за счет реализации предлагаемого способа в оптимальных интервалах значений параметров процесса ТЦО (количество циклов ТЦО, верхняя температура цикла, нижняя температура цикла, температура охлаждающей среды, состав охлаждающей среды), а также форма и размеры защитного медного экрана.

Так, количество циклов ТЦО, выбирается из интервала 3÷5, что позволяет обеспечить равномерный нагрев заготовки по сечению за счет теплопроводности и теплопередачи в ее сердцевину от поверхностных скин-слоев, расположенных с лицевой и обратной стороны заготовки. Количество циклов менее 3 раз, например 2, оказывается недостаточным для равномерный прогрева заготовки на требуемую толщину и не обеспечивает у нее эффекта самозатачивания (см. табл. 2). Количество циклов ТЦО выше 5 раз, например 6, оказывается излишним, так как равномерный прогрев заготовки наступает уже при 5 циклах.

Верхняя температура цикла составляет 1150÷1270°С, что гарантировано (на 120÷130 С°) превышает величину температуры точки Ac1 (перлитное эвтектоидное превращение) для стали 30MnB5. Нижняя температура цикла составляет 650÷730°С, что гарантированно (на 5÷30 С°) ниже величины температуры точки Ас3 (полное растворение феррита при нагреве и начало образования аустенита) этой стали. Нагрев детали из низкоуглеродистой борсодержащей стали (30MnB5) выше оптимальной температуры 1270°С, например до 1300-1350°С, на верхней границе цикла ТЦО приводит к резкому увеличению размеров аустенитного зерна, а охлаждение заготовки ниже оптимальной температуры 650°С, например до 550÷600°С, на нижней границе цикла, нецелесообразно, так как превращение аустенит - феррит+цементит к моменту достижения этой температуры уже полностью завершено.

Температура охлаждающей среды должна находиться в области от 2 до 8°С, что обеспечивает гарантированное получение мартенситной структуры у закаленной детали. Превышение температуры охлаждающей среды выше 8°С, например 9÷10°С, не обеспечивает необходимой скорости охлаждения и получения требуемой структуры мартенсита с твердостью до 52 НRСэ по всему сечению образца. Снижение температуры ниже 2°С, например (1÷0)°С, не приводит к изменению структуры закаленного материала, однако требует дополнительных технических усилий для достижения пониженных температур и требует изменения состава охлаждающей жидкости.

Оптимальный состав ингредиентов охлаждающей жидкости обеспечивает необходимую критическую скорость охлаждения образцов на мартенсит и соответствует №1, 2, 3 (табл. 1). Так состав охлаждающей жидкости №4 уже не обеспечивает стабильную твердость поверхности, если в ней находится 10% этиленгликоля вместо 15%, из-за ее кристаллизации. Состав охлаждающей жидкости №5, при содержании этиленгликоля выше 19%, например 20÷23%, также нежелателен, из-за необоснованного перерасхода дорогого компонента.

Оптимальное содержание этиленгликоля в охлаждающей жидкости в интервале 15÷19% связано с диаграммой состояния этой системы, что обеспечивает автоматическое достижение и поддержание в ней температур от 2 до 8°С, без увеличения вязкости.

Уротропин выбран в качестве доступного и дешевого ингибитора коррозии, его содержание в охлаждающей жидкости от 0,5 до 1,5% обеспечивает необходимые противокоррозионные свойства. Превышение содержания ингибитора выше 1,5%, например до 2,0%, нецелесообразно, так как происходит перерасход этого ингредиента, а полученный раствор сильно вспенивается. Уменьшение концентрации уротропина в растворе ниже 0,5%, например 0,3%, уже не обеспечивает его необходимых противокоррозионных свойств, а также трудно обеспечивается технически.

Толщина защитного медного экрана - до 3 мм также является оптимальной (см. табл. 3) и связана с глубиной проникновения токов в металл, которая на частоте 40÷70 кГц для меди составляет δ=2,4-2,8 мм. При такой толщине защитного экрана весь скин-слой располагается в его объеме, а закаливаемая деталь под ним нагревается только за счет теплопередачи. На другой стороне (не защищенной экраном), деталь нагревается за счет скин-слоя, располагающегося под ветвью индуктора. Таким образом, различная интенсивность нагрева на разных сторонах детали обеспечивает ее различную твердость (10÷12 ед. HRCэ) на защищенной и незащищенной экраном поверхности, что, в конечном итоге, позволяет получить эффект ее самозатачивания. Как видно из табл. 2 оптимальная твердость на закаливаемых поверхностях детали достигается на образцах №№1-12, где обеспечивается и эффект самозатачивания.

При установленных оптимальных параметрах предлагаемого способа были упрочнены стрельчатые лапы посевного комплекса «Кузбасс» ПК-8,5 (28 шт), выполненные из стали 30MnB5, износостойкость которых увеличилась в 1,5-2 раза с сохранением режущих свойств рабочего органа за счет обеспечения эффекта самозатачивания при наработке до 100÷107 га/лапу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА СТРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2474098C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЖУЩИХ РАБОЧИХ ОРГАНОВ ДЛЯ ОБРАБОТКИ ПОЧВЫ | 2006 |

|

RU2321646C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СТАЛЬ СО СТРУКТУРОЙ НИЗКОУГЛЕРОДИСТОГО МАРТЕНСИТА | 2011 |

|

RU2462532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕЙ ЛАПЫ (ВАРИАНТЫ) | 2009 |

|

RU2397849C1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| ПЛОСКОРЕЖУЩИЙ РАБОЧИЙ ОРГАН ДЛЯ ОБРАБОТКИ ПОЧВЫ | 2008 |

|

RU2366139C1 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕВЫХ ПАЛЬЦЕВ АВТОТРАКТОРНЫХ ДИЗЕЛЕЙ ИЗ ЦЕМЕНТУЕМЫХ МАРОК СТАЛИ | 1996 |

|

RU2122588C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

Изобретение относится к области металлургии и может быть использовано, в частности, при закалке режущего инструмента из низкоуглеродистых борсодержащих сталей. Для получения эффекта самозатачивания на режущих кромках инструмента предварительно на режущую кромку устанавливают защитный экран, инструмент с экраном помещают в индуктор, погруженный в охлаждающую среду, содержащую, в мас.%: этиленгликоль 15-19, уротропин 0,5-1,5, вода - остальное, при этом температуру среды поддерживают от 4 до 8°С, а нагрев детали осуществляют циклами 3-5 раз, в интервале температур от 1150-1270°С до 650-730°С. 1 з.п. ф-лы, 3 табл., 4 ил.

1. Способ закалки режущего инструмента из низкоуглеродистой борсодержащей стали, включающий нагрев инструмента токами высокой частоты посредством индуктора, погруженного в охлаждающую среду и охлаждение, отличающийся тем, что предварительно на режущую кромку инструмента устанавливают защитный экран, нагрев и охлаждение инструмента осуществляют в термоциклическом режиме с количеством циклов 3-5 с нагревом до верхней температуры 1150-1270°С и охлаждением до нижней температуры 650-730°С, при этом используют охлаждающую среду с температурой от 4 до 8°С и составом, в мас.%:

этиленгликоль 15-19

уротропин 0,5-1,5

вода остальное

2. Способ по п. 1, отличающийся тем, что экран выполнен из меди толщиной до 3 мм по форме режущей кромки.

| Способ получения закрепителя для основных красителей | 1928 |

|

SU15422A1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| Способ термической обработки штампов | 1981 |

|

SU1006514A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| US 20150122103 A1, 07.05.2015. | |||

Авторы

Даты

2019-06-03—Публикация

2018-05-22—Подача