Изобретемте относится к очистке, а именно к отмывке и сушке полупроводниковых пластин.

Целью изобретения является повышение производительности и качества очистки полупроводниковых пластин за счет равномерного отмыва всей поверхности пластины моюшей жидкостью и путем создания ламинарного потока паров (капель) жидкости и газа при сушке.

Указанный способ заключается в том, что полупроводниковые пластины в кассетах располагают в приемных узлах в цилиндрическом промывочном резервуаре с крышкой по периметру круглого столика, затем через трубку с соплами, расположенную по центру крышки, подают моющую жидкостью, например деионизованную воду, на вращающиеся на столике со скоростью П| пластины, а затем при скорости п.

О5

о о

00 СП

О5

причем , подают азот для сушки, этом полупроводниковые пластины , располагают под углом к плоскости столика, равным

Об

stcsin -

h - шаг. (расстояние) между плас- 1 тинами в кассете, 10 ; D диаметр обрабатываемых пла- j стин,Нричем при отмывке кассеты с пластина располагают в приемных узлах, повер- в противоположную относительно 15 Йрашения столика сторону, на угол L

Р

arctg д,

где Н - длина кассеты -от торца со сто ;роны подачи струй до уступа;

j L - ширина уступа кассеты.

затем при сушке угол р увеличивают-до 0-45(5 а в устройстве отмывки и сушки {юлупроводниковых пластин, содержащем Ьялйндрический промывочный резервуар, b стенках которого выполнен вьшуск- йой патрубок, а на открытую верхнюю часть резервуара одета крьш1ка, из центра которой в резервуар опущена трубка с соплами для испускания струй моющей жидкости и осушающего газа, поворотный столик, врашаюшийся внутри резервуара вблизи его дна, группу приемных узлов, закрепленных равномерно по периметру столика и вмещаю- mjix кассеты для обрабатываемых пластин, дополнительно содержатся установленные на поворотном столике, в котором закреплены приемные узлы для кассет с пластинами, первый и второй регулируемые упоры, и пружина.

Заявленные соотношения углов позволяют обеспечить равномерную отмывку всей поверхности пластины, а также создать ламинарный поток паров (капель) жидкости и газа при сушке ,

Пример 1. В установке отмывки и сушки полупроводниковых пластин типа КПВПСЭ-125/400 бьши проведены технологические операции отмывки и сушки 12 партий полупроводниковых пластин, причем пластины размещались в унифицированных фторплас- товых кассетах КОФ-100 1ЩШ8.212 .391в каждой кассете по 25 шт.

Для получения сопоставляемых результатов параллельно другие 12 партий пластин обрабатывались на недо

5

0

5

работанной установке отмывки и сушки полупроводниковых пластин.

Технологические- режимь в обоих случаях бьши выбраны одинаковыми: режим отмывки - при скорости вращения круглого столика п.J об/мин, времени t 3 мин расход моющей жидкости, деионизованной воды, Q) 200 л/ч, ре- йсим сушки - при скорости П2 100± об/мин, времени сушки 5. мин расход азота Q2 5-7 м /ч.

Контроль качества технологического процесса отмывки и сушки осуществлялся по наличию дефектов на поверхности полупроводниковой пластины, по четырем пластинам из каждой обрабатыве- мой партии в кассете.

Для контроля дефектности использовался лазерный анализатор поверхностных дефектов типов Surfscan (фирмы Tencor , США), Контроль проводился по общему количеству дефектов размером 0,2 мкм на пластине и по плотности дефектов на 1 см площади, а также сравнивались гистограммы и распределение дефектов по пластинам.

Полупроводниковые пластины в кассетах располагались под углом к плоскости столика, равным

й-

arcs in -

5

, 5

где D 5

0

диаметр обрабатываемых пластин,

щаг пластин в кассете, пластин диаметром 100 мм и

кассет с пластинами вокруг навливался при отмывке

45

50

Ъ - т.е. для шага h 5.08 мм угол ui, 3.

Первоначальный угол /3 разворота

оси уста- arctg-

12° (для кассеты КОФ-100), затем в режиме сушки указанный угол увеличивался до 40-45 .

При этом точность установки для различных кассет угла в режимах отквзшки и сушки Составила Примерно +10%, что определялось точностью используемых мерительных инструментов при установке и необходимостью обеспечения динамического баланса круглого столика с кассетой в процессе обработки полупроводниковых пластин.

Качественные результаты реализации по предлагаемому способу сведены в таблицу.

Пример 2. Оборудование, тех- нологический процесс и сушки

51

полупроводниковых пластин, а также условия оставались аналогичными примеру 1.

Угол устанавливался равным 6+ +10%, а угол разворота кассет с пластинами - 6 +10% -при отмывке и 40-45 ±10% при сушке.

Режимы отмывки и сушки оставались аналогичными примеру I.

Результаты по примеру 2 сведены в таблице.

Пример 3. Проводился аналогично примерам I и 2 за исключением первоначального угла /3 разворота кассет с пластинами, который устанавливается при отмывке равным Л 20°и при сушке 40-45.

Результаты по примеру 3 сведены в таблицу.

Сравнение результатов обработки полупроводниковых пластин в разных режимах показывает, что наиболее оптимальным с точки зрения качества обработки пластин является режим по примеру 1.

Отклонение от заявляемых пределов углов и при отмывке и сушке полупроводниковых пластин в сторону уменьшения или увеличения ведет к возрастанию количества дефектов на пластине, что наглядно видно на гистограммах распределения дефектов по площади пластины п о законам с увеличенной дефектностью, т.е. зонам, в которых резко ухудшаются условия отмывки и сушки поверхности полупровод-; никовых пластин.

В результате анализа качественных показателей технологического процесса обработки полупроводниковых пластин (пример 1), эмпирически по результатам контроля дефектности,подбиралось время отмывки и сушки при постоянстве остальных технологических режимов (скорости процесса и расхода газа и материалов, которые показали, что без снижения качества процесса время отмывки можно сократить на 20-30 с, т.е. на 10-15%, а время сушки - на 15-30 с или на 5-10%, т.е. анные способ и устройство для его супгествления позволяют повысить роизводительность на операции от- ывки и сушке примерно на 7-13%).

Кроме того, как видно из таблицы, спользование указанных способа и стройства обработки полупроводнико008566

вых пластин ведет к повьшзению в процентах ГОДН111Х микросхем.

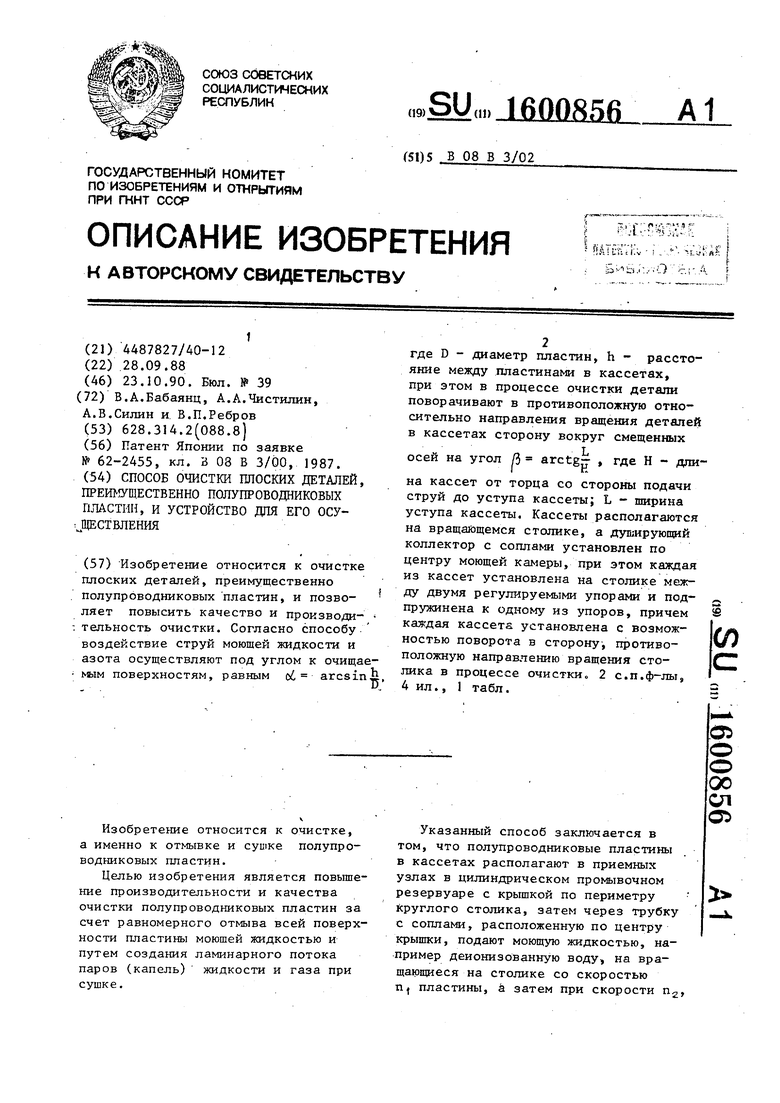

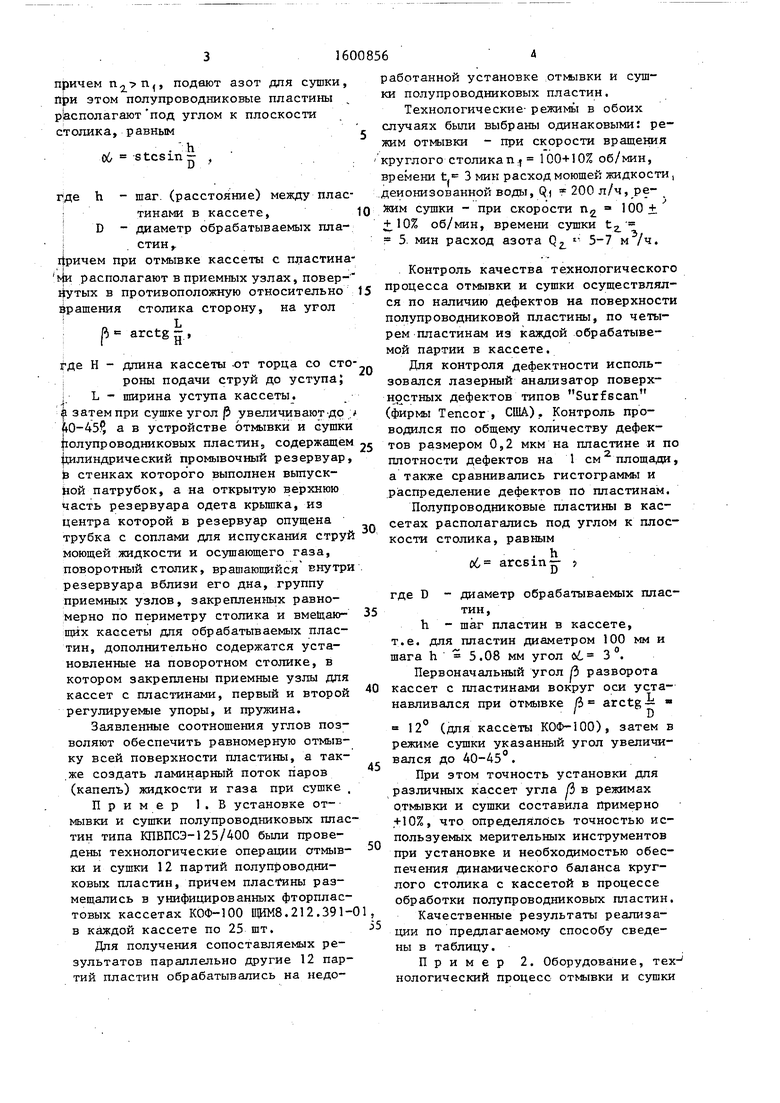

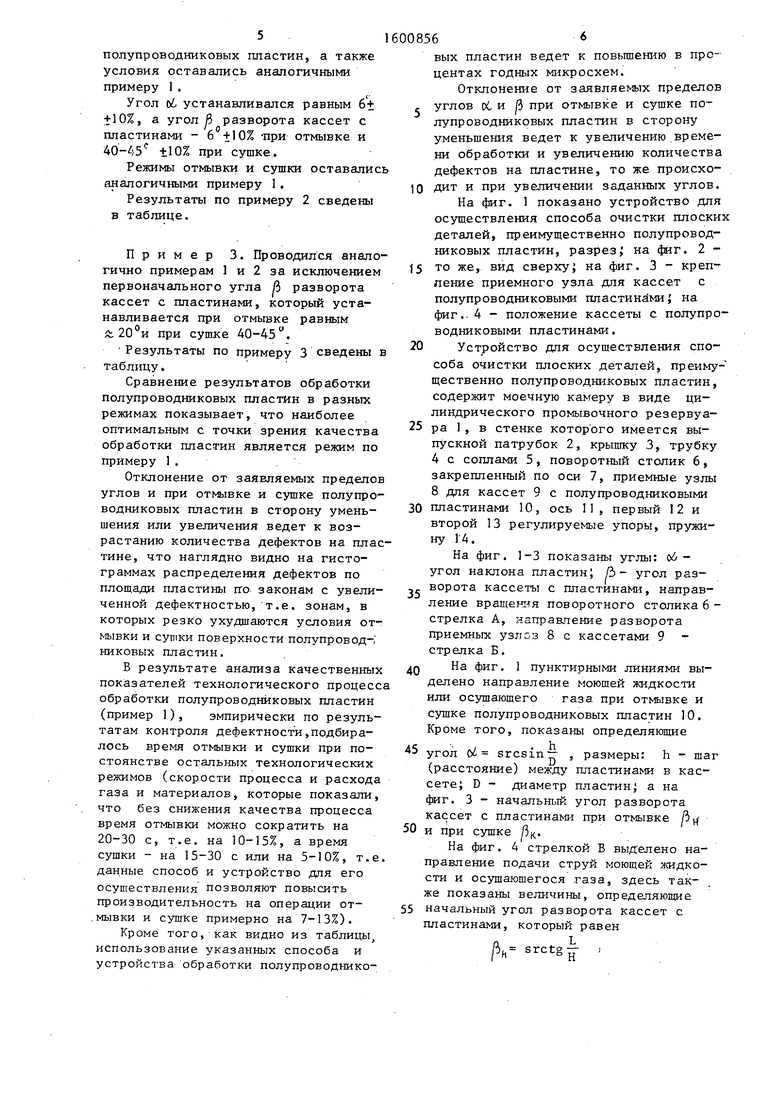

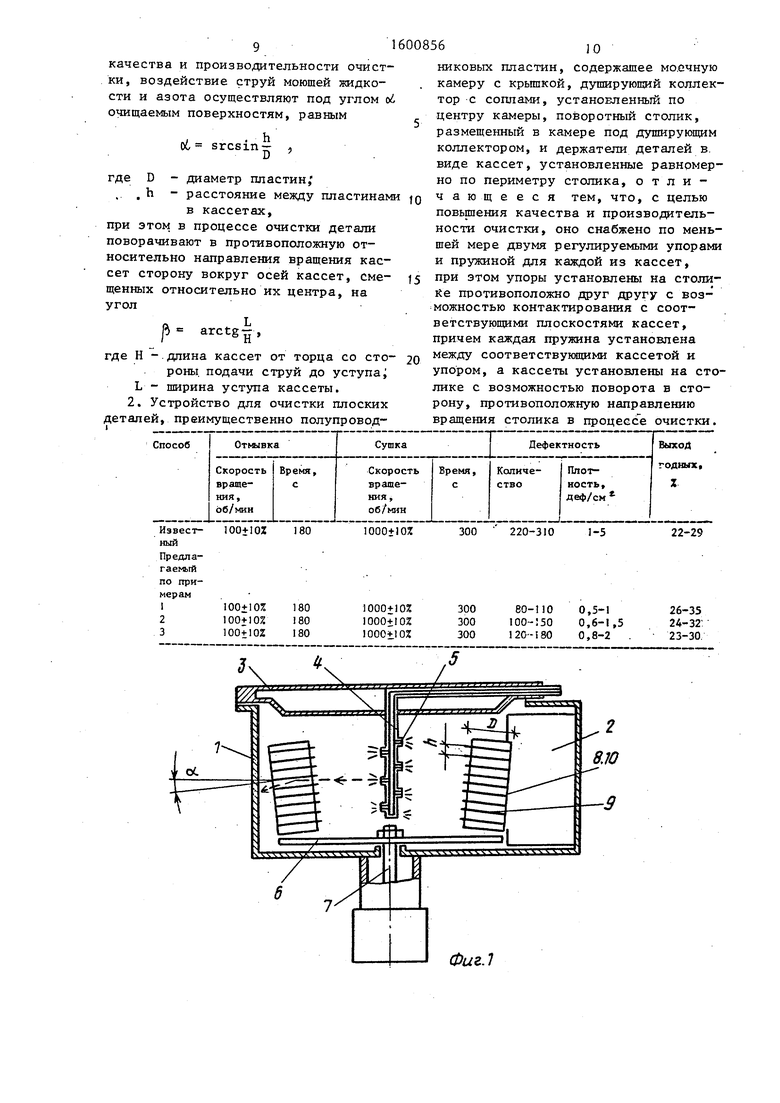

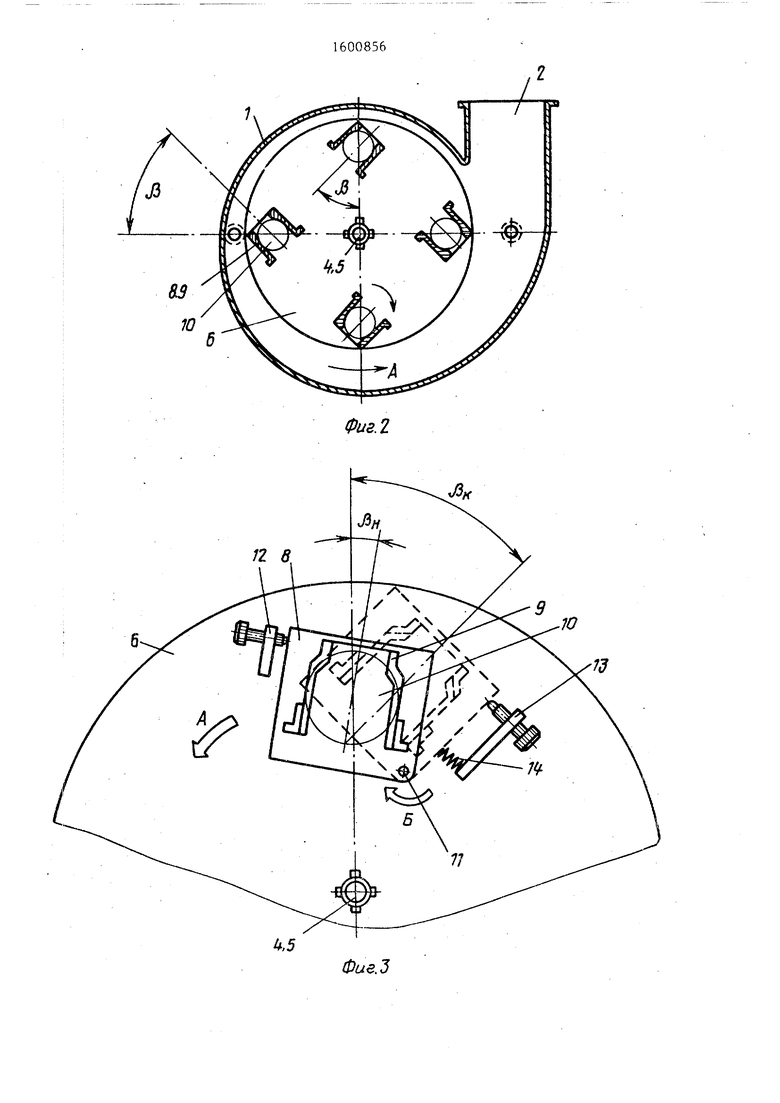

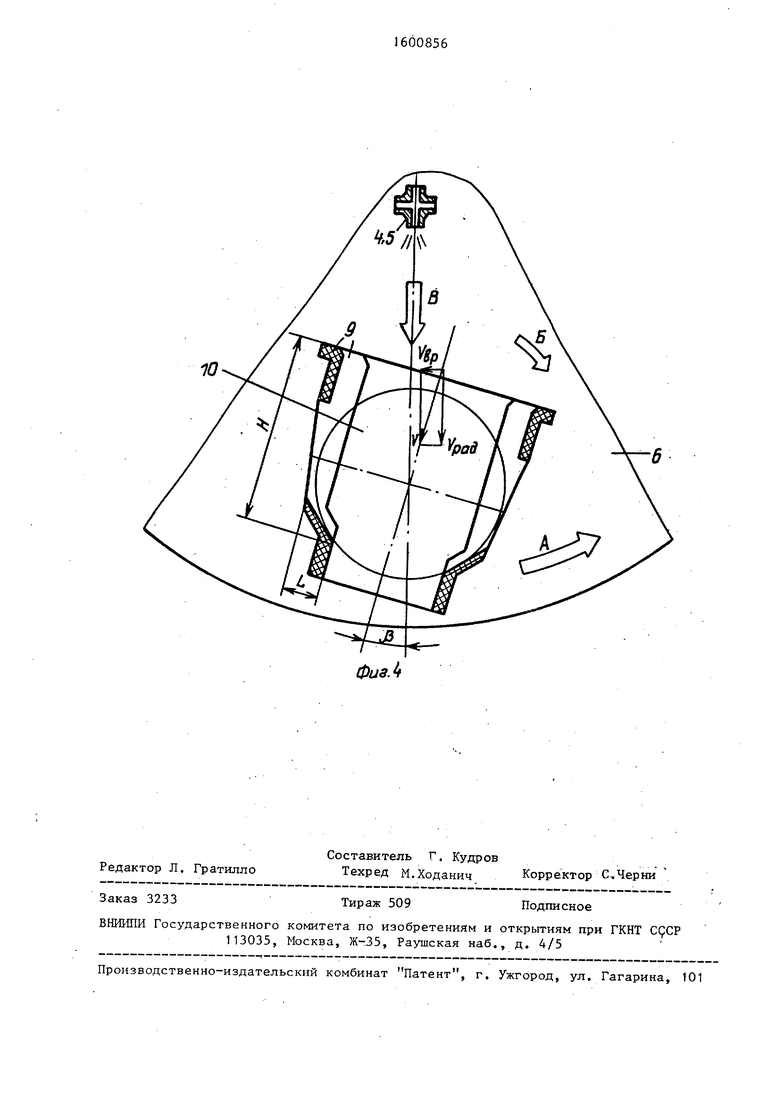

Отклонение от заявляемьтх пределов углов ОС и при отмывке и сушке полупроводниковых пластин в сторону уменьшения ведет к увеличению времени обработки и увеличению количества дефектов на пластине, то же происхо- 10 дит и при увеличении заданных углов. На фиг. 1 показано устройство для осушествления способа очистки плоских деталей, преимущественно полупроводниковых пластин, разрез; на фкт. 2 - J5 то же, вид сверху; на фиг. 3 - крепление приемного узла для кассет с полупроводниковыми плacтинd ш{ на фиг.. 4 - положение кассеты с полупроводниковыми пластинами. 20 Устройство для осушествления способа очистки плоских деталей, преиму- щественно полупроводниковых пластин, содержит моечную камеру в виде цилиндрического промывочного резервуа- 25 ра 1, в стенке которого имеется выпускной патрубок 2, крышку 3, трубку 4 с соплами 5, поворотный столик 6, закрепленный по оси 7, приемные узлы 8 для кассет 9 с полупроводниковыми 30 пластинами 10, ось II, первый 12 и второй 13 регулируемые упоры, пружину 14.

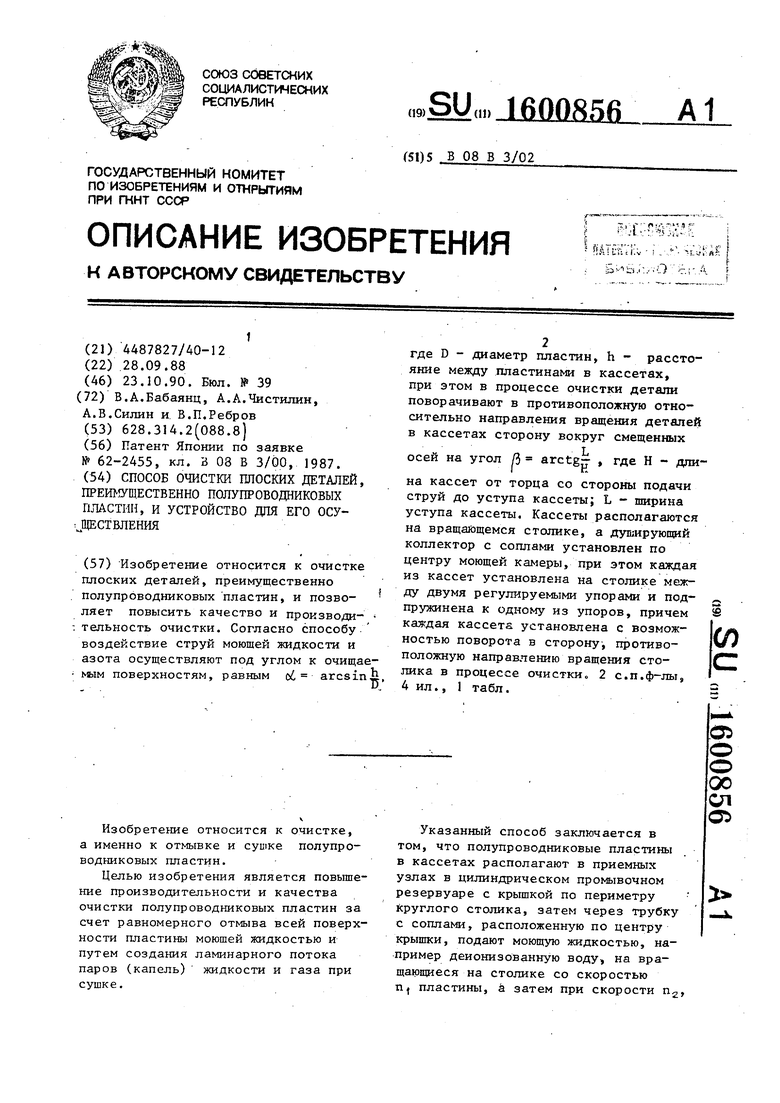

На фиг. 1-3 показаны углы: с - угол наклона пластин; /3- угол раз- , ворота кассеты с пластинами, направление вращеге я поворотного столика 6 - стрелка А, направление разворота приемных узлов 8 с кассетами 9 - стрелка Б.

дд На фиг. 1 пунктирными линиями выделено направление моющей жидкости или осзлпающего газа при отмывке и сушке полупроводниковых пластин 10. Кроме того, показаны определяющие

угол Ы srcsin- , размеры: h - шаг (расстояние) между пластинами в кассете; D - диаметр пластин; а на фиг. 3 - начальный угол разворота кассет с пластинами при отмывке

50 и при сушке .

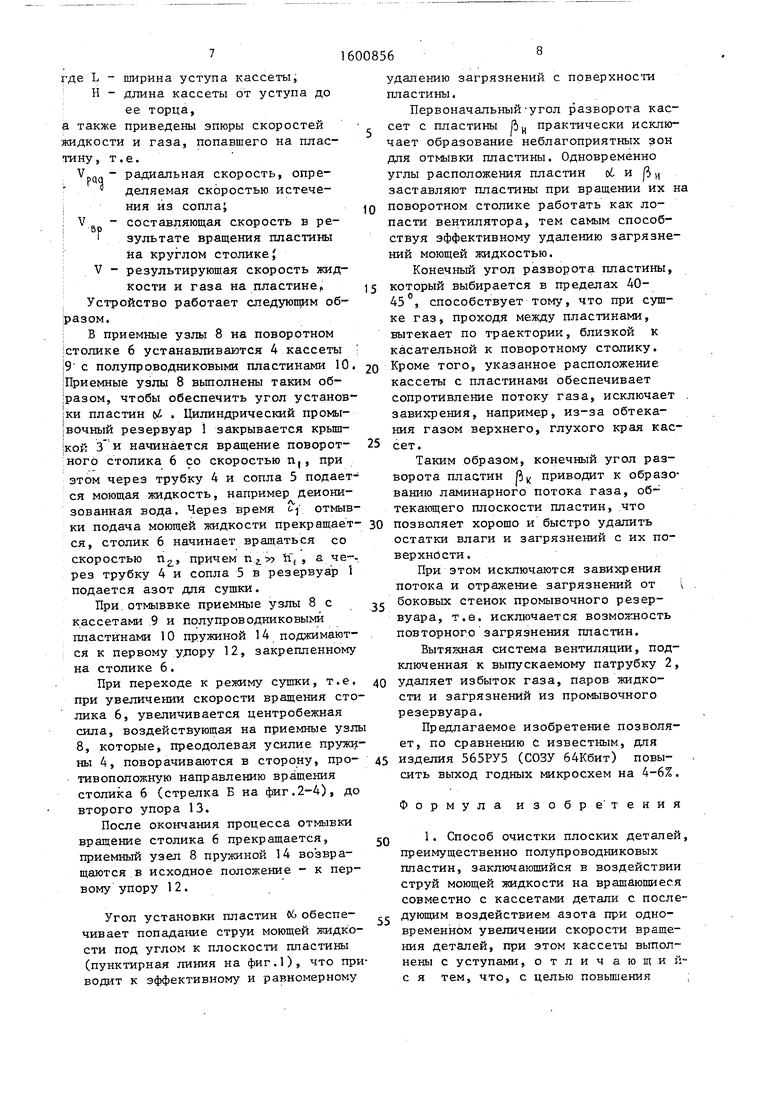

На фиг. 4 стрелкой В выделено направление подачи струй моющей жидкости и осушающегося газа, здесь также показаны величины, определяющие

55 начальный угол разворота кассет с пластинами, который равен

Р

й- 8

F

V где L ширина уступа кассеты,

Н - длина кассеты от уступа до

ее торца,

а также приведены эпюры скоростей жидкости и газа, попавшего на пластину , т . е.

V - радиальная скорость, опре- ° деляемая скоростью истече- Iкия из сопла

составляющая скорость в результате вращения пластины на круглом столике{ результирующая скорость жид- кости и газа на пластине

Устройство работает следующим об ;разом.

: В приемные узлы 8 на поворотном столике 6 устанавливаются 4 кассеты : J9 с полупроводниковыми пластинами 10. |11риемные узлы 8 выполнены таким об- :разом, чтобы обеспечить угол установ- ки пластин . Цилиндрический пром,г- вочный резервуар 1 закрывается крыш- кой З и начинается вращение поворот- ;ного столика 6 со скоростью п,, при этом через трубку 4 и сопла 5 подается моющая жидкость, например деиони- зованная вода. Через время отмывудалению загрязнений с поверхности пластины.

Первоначальный-угол разворота кассет с пластины ft ц практически исключает образование неблагоприятных зон для отмывки пластины. Одновременно углы расположения пластин об и ) заставляют пластины при вращении их на Q поворотном столике работать как лопасти вентилятора, тем самым способствуя эффективному удалению загрязнений моющей жидкостью.

Конечньй угол разворота пластины, 15 который выбирается в пределах 40- 45°, способствует тому, что при сушке газ, проходя между пластинами, вытекает по траектории, близкой к касательной к поворотному столику. Кроме того, указанное расположение кассеты с пластинами обеспечивает сопротивление потоку газа, исключает завихрения, например, из-за обтекания газом верхнего, глухого края кассет.

Таким образом, конечный угол разворота пластин приводит к образованию ламинарного потока газа, обтекающего плоскости пластин, что

20

25

35

ки подача моющей жидкости прекращает- 30 позволяет хорощо и быстро удалить

остатки влаги и загрязнений с их поверхности.

При этом исключаются завихрения потока и отражение загрязнений от i боковых стенок промывочного резервуара, т.е. исключается возможность повторного загрязнения пластин.

Вытяжная система вентиляции, подключенная к выпускаемому патрубку 2, удаляет избыток газа, паров жидкости и загрязнений из промывочного резервуара.

Предлагаемое изобретение позволяет, по сравнению с известным, для 45 изделия 565РУ5 (СОЗУ 64Кбит) повысить выход годных микросхем на 4-6%.

ся, столик 6 начинает вращаться со скоростью ng, причем п , а ч е-- рез трубку 4 и сопла 5 в резервуар i подается азот для сушки.

При.отмыввке приемные узлы 8 с кассетами .9 и полупроводниковыми пластинами 10 пружиной 14 поджимаются к первому удору 12, закрепленному на столике 6.

При переходе к режиму сушки, т.е. при увеличении скорости вращения столика 6, увеличивается центробежная сила, воздействующая на приемные узлы 8, которые, преодолевая усилие пружины 4, поворачиваются в сторону, про- тивоположную направлению вращения столика 6 (стрелка Б на фиг.2-4), до второго упора 13.

После окончания процесса отмывки вращение столика 6 прекращается, приемный узел 8 пружиной 14 возвращаются в исходное положение - к первому упору 12.

Угол установки пластин Об обеспечивает попадание струи моющей жидкости под углом к плоскости пластины (пунктирная линия на фиг.1), что приводит к эффективному и равномерному

40

50

55

Формула изобре тения

1. Способ очистки плоских деталей, преимущественно полупроводниковых пластин, заключающийся в воздействии струй моющей жидкости на вращающиеся совместно с кассетами детали с после- дуюшим воздействием азота при одновременном увеличении скорости вращения деталей, при этом кассеты выпол- с уступами, о т л и ч а ю щ и йненыс я

тем, что, с целью повьш1е1шя

удалению загрязнений с поверхности пластины.

Первоначальный-угол разворота кассет с пластины ft ц практически исключает образование неблагоприятных зон для отмывки пластины. Одновременно углы расположения пластин об и ) заставляют пластины при вращении их на поворотном столике работать как лопасти вентилятора, тем самым способствуя эффективному удалению загрязнений моющей жидкостью.

Конечньй угол разворота пластины, 5 который выбирается в пределах 40- 45°, способствует тому, что при сушке газ, проходя между пластинами, вытекает по траектории, близкой к касательной к поворотному столику. Кроме того, указанное расположение кассеты с пластинами обеспечивает сопротивление потоку газа, исключает . завихрения, например, из-за обтекания газом верхнего, глухого края кассет.

Таким образом, конечный угол разворота пластин приводит к образованию ламинарного потока газа, обтекающего плоскости пластин, что

0

5

0

5

Формула изобре тения

1. Способ очистки плоских деталей, преимущественно полупроводниковых пластин, заключающийся в воздействии струй моющей жидкости на вращающиеся совместно с кассетами детали с после- дуюшим воздействием азота при одновременном увеличении скорости вращения деталей, при этом кассеты выпол- с уступами, о т л и ч а ю щ и йненыс я

тем, что, с целью повьш1е1шя

качества и производительности очистки, воздействие струй моющей жидкости и азота осуществляют под углом oi очищаемым поверхностям, равным

Об

, h srcsin -

где

D - h диаметр пластин,

расстояние между пластинам

в кассетах,

при этом в процессе очистки детали поворачивают в противоположную относительно направления вращения кассет сторону вокруг осей кассет, смещенных относительно их центра, на угол

L

Р

arctg-.

где Н -.длина кассет от торца со стороны, подачи струй до уступа; L - щирина уступа кассеты. 2. Устройство для очистки плоских деталей, преимущественно полупровод0

5

0

никовых пластин, содержащее мо.ечную камеру с крьппкой, дутпирующий коллектор с соплами, установленный по центру камеры, поворотный столик, размещенный в камере под душирующим коллектором, и держатели деталей в. виде кассет, установленные равномерно по периметру столика, отличающееся тем, что, с целью повьгшения качества и производительности очистки, оно снабжено по меньшей мере двумя регулируемыми упорами и пружиной для каждой из кассет, при этом упоры установлены на столике противоположно друг другу с возможностью контактирования с соответствующими плоскостями кассет, причем каждая пружина установлена между соответствукщими кассетой и упором, а кассеты установлены на столике с возможностью поворота в сторону, противоположную направлению вращения столика в процесс е очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТМЫВКИ И СУШКИ ПЛАСТИН | 2011 |

|

RU2460593C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2004 |

|

RU2273075C2 |

| Устройство для гидромеханической отмывки и центробежной сушки пластин | 1991 |

|

SU1834719A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕГАЗВУКОВОЙ ОЧИСТКИ ПОДЛОЖЕК | 2002 |

|

RU2243038C2 |

| КОНСОЛЬНО-ПОВОРОТНАЯ МАГИСТРАЛЬ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2781317C1 |

| Устройство гидромеханической и мегазвуковой обработки полупроводниковых пластин | 2024 |

|

RU2834616C1 |

| Автоматизированная установка для мойки подвижного состава железнодорожного транспорта | 2015 |

|

RU2613077C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПЛАСТИН | 2001 |

|

RU2193462C1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ ВЕРТИКАЛЬНОЙ ОЧИСТКИ ПОВЕРХНОСТИ КРУГЛЫХ ПЛАСТИН ПОЛУПРОВОДНИКОВЫХ И ОПТИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2327247C1 |

| СПОСОБ ОЧИСТКИ ПЫЛЕУЛАВЛИВАЮЩЕГО ФИЛЬТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318618C1 |

Изобретение относится к очистке плоских деталей, преимущественно полупроводниковых пластин, и позволяет повысить качество и производительность очистки. Согласно способу воздействие струй моющей жидкости и азота осуществляют под углом к очищаемым поверхностям, равным α=ARCSINH/D, где D - диаметр пластин

H - расстояние между пластинами в кассетах, при этом в процессе очистки детали поворачивают в противоположную, относительно направления вращения деталей в кассетах, сторону вокруг смещенных осей на угол β=ARCTGL/H

где H - длина кассет от торца со стороны подачи струй до уступа кассеты

L - ширина уступа кассеты. Кассеты располагаются на вращающемся столике, а душирующий коллектор с соплами установлен по центру моющей камеры, при этом каждая из кассет установлена на столике между двумя регулируемыми упорами и подпружинена к одному из упоров, причем каждая кассета установлена с возможностью поворота в сторону, противоположную направлению вращения столика в процессе очистки. 2 с.п. ф-лы, 4 ил.

Выход

годных, Z

ФигЛ

Фив.г

Фие.З

л

ю

73

10

Редактор Л. Гратилло

Составитель Г. Кудров

Техред М.Ходаннч Корректор С,Черни

Заказ 3233

Тираж 509

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

- - - ----.------.-.--..----

- - ----- - - -- - -«- --- - -..

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

физЛ

Подписное

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-10-23—Публикация

1988-09-28—Подача