Изобретение относится к черной металлургии, а именно к доменному производству, к способам распределения шихтовых материалов на колошнике доменной печи.

Цель изобретения - экономия кокса и увеличение производительности доменной печи путем повышения степени использования газа.

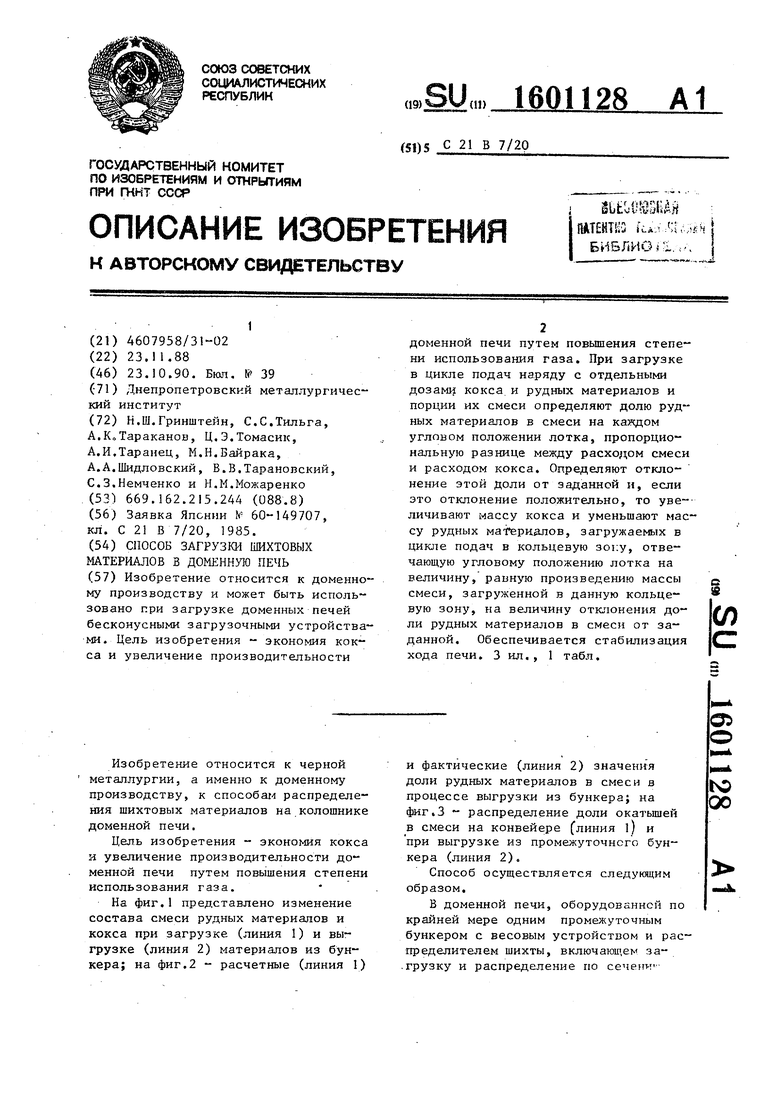

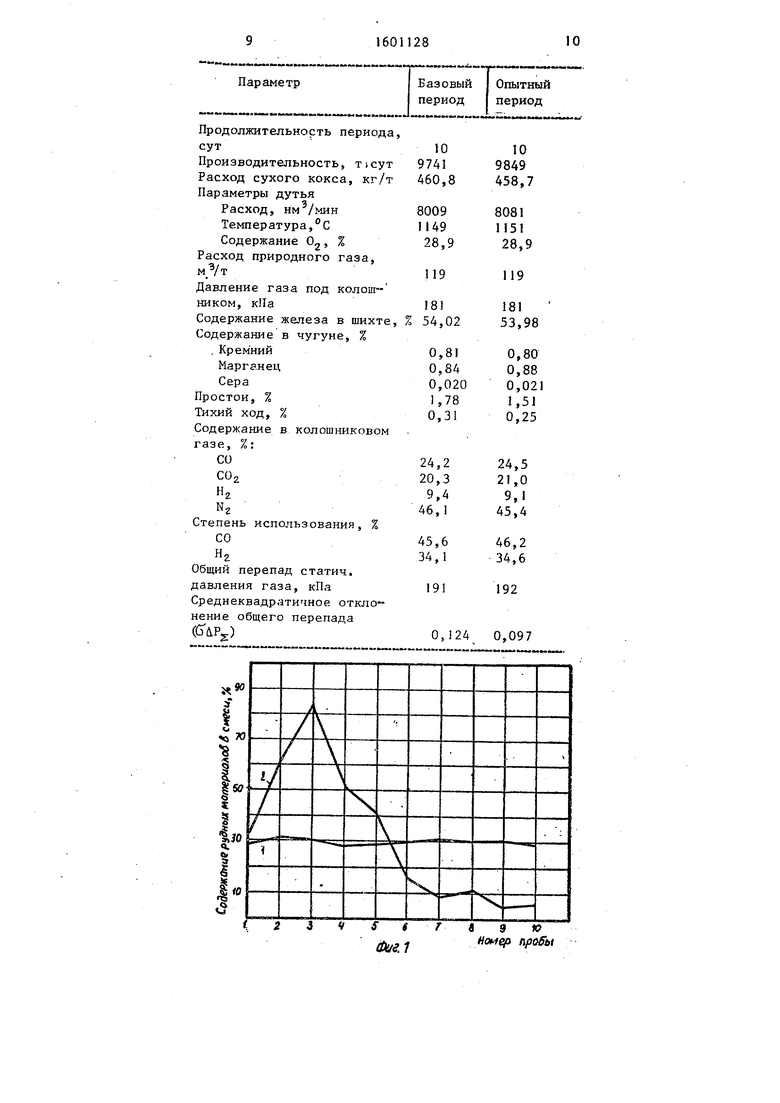

На фиг.1 представлено изменение состава смеси рудных материалов и кокса при загрузке (линия 1) и выгрузке (линия 2) материалов из бункера; на фиг.2 - расчетные (линия 1)

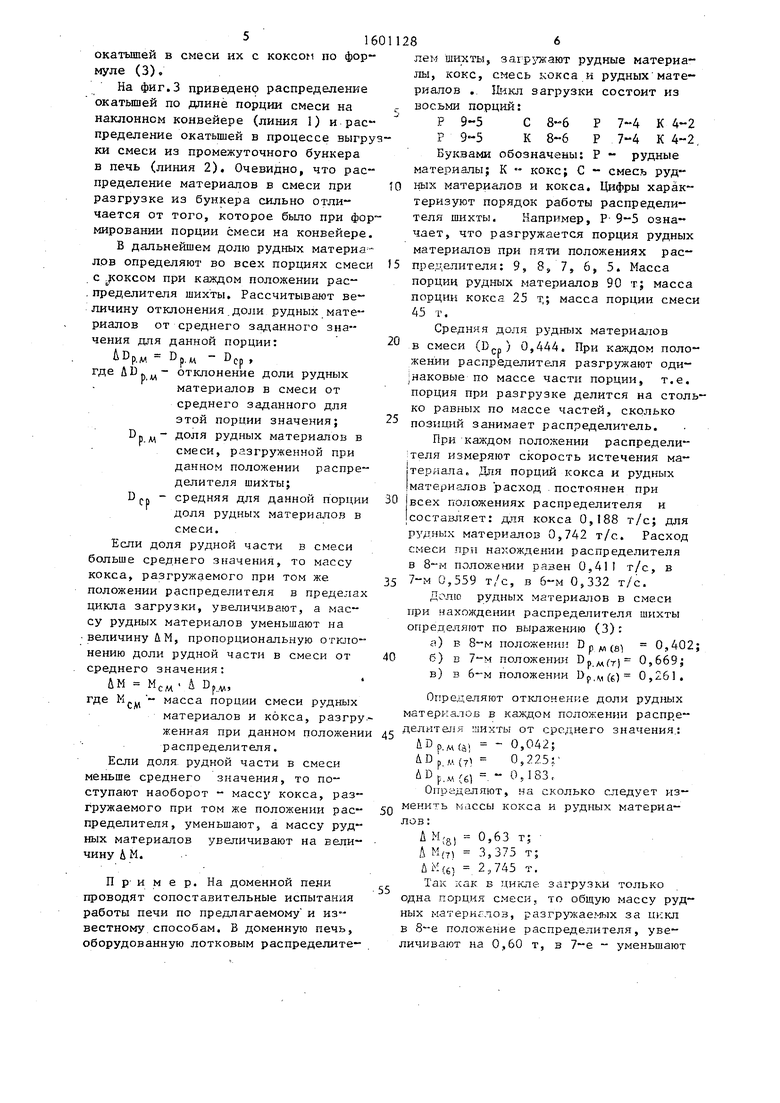

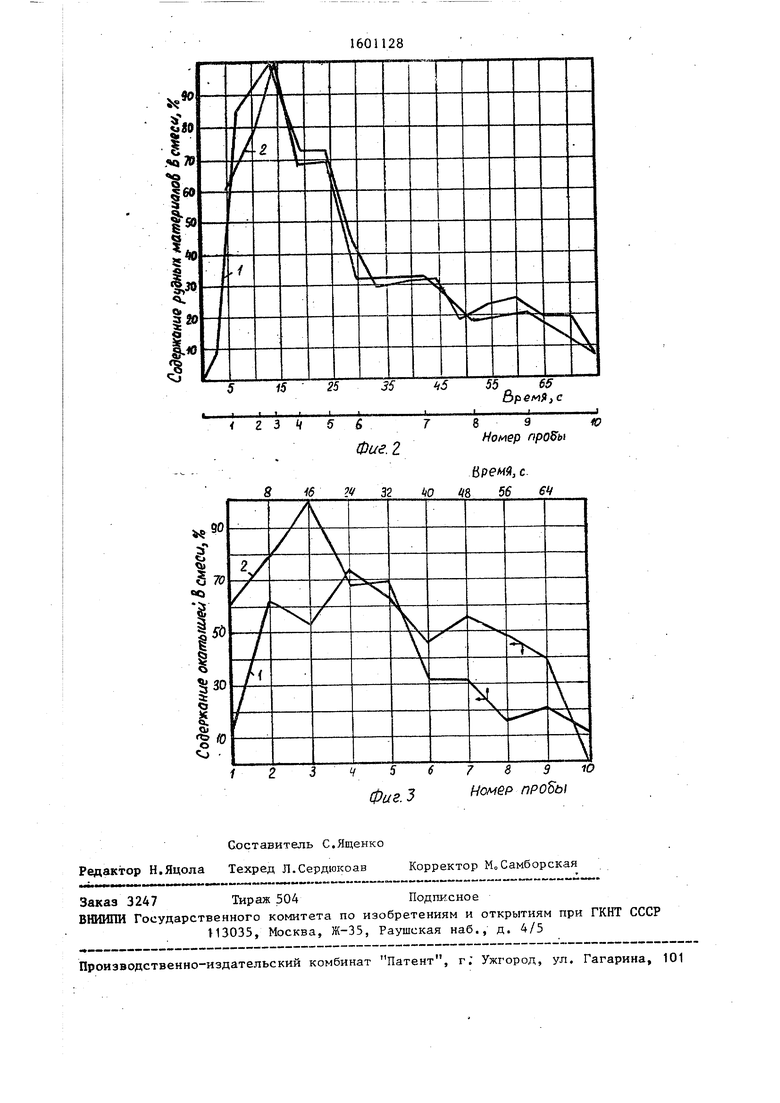

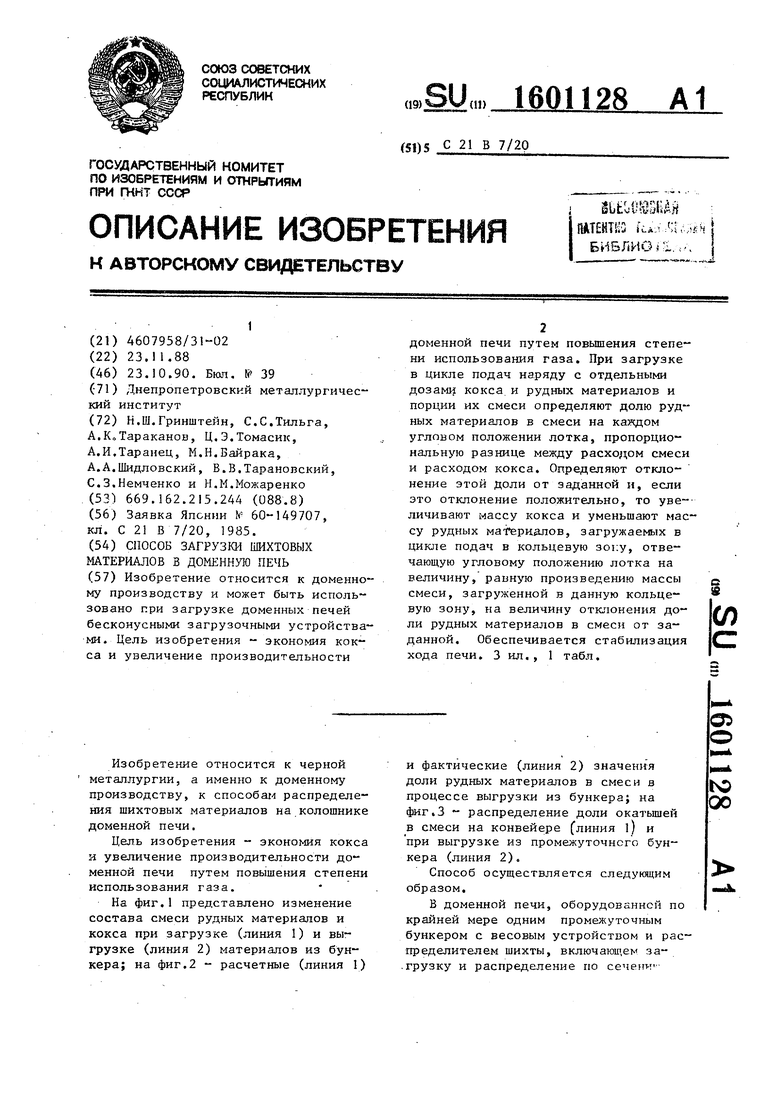

и фактические (линия 2) значени я доли рудных материалов в смеси в процессе выгрузки из бункера; на фиг.З - распределение доли окатьш1ей в смеси на конвейере (линия l) и при выгрузке из промежуточного бункера (линия 2).

Способ осуществляется следующим образом.

В доменной печи, оборудованной по крайней мере одним промежуточным бункером с весовым устройством и распределителем шихты, включающем за- . грузку и распределение по сечени -к

00

колошника рудных материалов, кокса и их смеси с заданной средней долей компонентов, на каждом угловом.положении распределителя шихты измеряют расход шихтовых материалов из промежуточного бункера, Дпя порции смеси определяют долю рудной части в ней, и, если при определенном угловом положении распределителя доля рудной части в смеси большего среднего значения, то в пределах цикла загруз .ки массу кокса, з-агружаемого на то же положение распределителя, увеличивают, а массу рудных материалов уменьшают на величину, определяемую из выражения

AM MCM (Dp.M- DCP ), ()

где М,, - масса смеси рудных мате см

риалов и кокса, выгружаемая в кольцевую зону, т; D р д, - доля рудных материалов в

смеси, выгружаемой в кольцевую зону;

D р - средняя доля рудных материалов в смеси, т/т. А доля рудных материалов в смеси определяется из выражения VCM VK

Р- Vf.M- VR

(2)

где V;.., V массовый расход

из бункера смеси, рудных материалов и кокса, т/с.

На опь1тной установке исследуют характер выгрузки в печь смеси рудных материалов и кокса. На физической модели изучают изменение состава смеси в процессе выгрузки при- различных способах приготовления смесей: сме сь готовят в специальном смесителе, добиваясь максимальной

однородности; моделируют условия

приготовления смеси, реально существующие на доменной печи.

Оцределяют долю компонентов в смеси при загрузке в бункер и выгрузке из него порций шихты. Дпя этого отбирают по 10 проб шихтовых материалов во время загрузки и выгрузки каждой порции. Интервал между отборами одинаков и проба составляет 10% от массы загружаемой (выгружаемой) порции шихты. Как видно из фиг.1, даже когда состав смеси при загрузке в бункер практи- чески не меняется (линия 1), доля

компонентов в смеси при выгрузке в отдельных пробах отличается от среднего значения в 1,5 и более раз (линия 2). Наряду с отбором проб шихты измеряют массовую скорость истечения смеси при выгрузке из бункера.

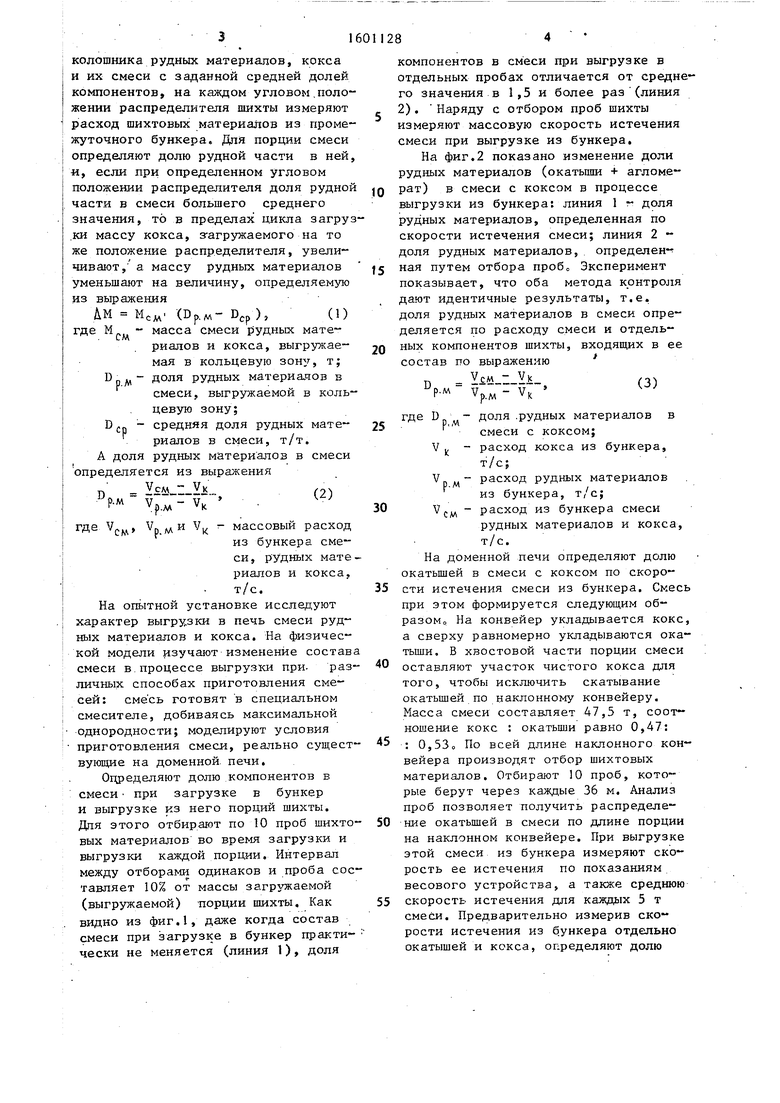

На фиг.2 показано изменение доли рудных материалов (окатьшш + агломе-

рат) в смеси с коксом в процессе выгрузки из бункера: линия 1 доля рудных материалов, определенная по скорости истечения смеси; линия 2 - доля рудных материалов, определенная путем отбора пробе Эксперимент показывает, что оба метода контроля дают идентичные результаты, т.е. доля рудных материалов в смеси определяется по расходу смеси и отдельных компонентов шихты, входящих в ее состав по выражению

V

- VK

iiM Vp.M - v

(3)

где D - доля .рудных материалов в смеси с коксом;

V J, - расход кокса из бункера,

т/с; расход рудных материалов

из бункера, т/с; У(.дд - расход из бункера смеси

рудных материалов и кокса, т/с.

На доменной печи определяют долю окатышей в смеси с коксом по скоро- сти истечения смеси из бункера. Смесь при этом формируется следующим образом На конвейер укладывается кокс, а сверху равномерно укладываются ока- тьш1и. В хвостовой части порции смеси оставляют участок чистого кокса для того, чтобы исключить скатывание окатьшдей по наклонному конвейеру. Масса смеси составляет 47,5 т, соот ношение кокс : окатьшди равно 0,47: : 0,53о По всей длине наклонного конвейера производят отбор шихтовых материалов. Отбирают 10 проб, которые берут через каждые 36 м. Анализ проб позволяет получить распределе- ние окатьш1ей в смеси по длине порции на наклонном конвейере. При выгрузке этой смеси из бункера измеряют скорость ее истечения по показаниям весового устройства, а также среднюю скорость истечения для каждых 5 т смеси. Предварительно измерив скорости истечения из б.ункера отдельно окатышей и кокса, определяют долю

51

окатышей в смеси их с коксои по формуле (3).

На фиг.З приведено распределение окатышей по длине порции смеси на наклонном конвейере (линия 1) и распределение окатышей в процессе выгруки смеси из промежуточного бункера в печь (линия 2). Очевидно, что распределение материалов в смеси при разгрузке из бункера сильно отличается от того, которое было при формировании порции смеси на конвейере, В дальнейшем долю рудных материа/- лов определяют во всех порциях смеси . с J OKCCM при каждом положении рас- .пределителя шихты. Рассчитывают величину отклонения,доли рудных материалов от среднего заданного значения для данной порции: Dp.M Dp.w - Dep,

где отклонение доли рудных материалов в смеси от среднего заданного для этой порции значения; доля рудных материалов в смеси, разгруженной при данном положении распределителя шихты;

Dpp - средняя для данной порции доля рудных материалов в смеси.

Если доля рудной части в смеси больше среднего значения, то массу кокса, разгружаемого при том же положении распределителя в пределах цикла загрузки, увеличивают, а массу рудных материалов уменьшают на величину UM, пропорциональную отклонению доли рудной части в смеси от среднего значения:

UM Ме,д. А Dp., где Kj, - масса порции смеси рудных

материалов и кокса, разгру-- женная при данном положении распределителя.

Если ДОЛЯ- рудной части в смеси меньше среднего значения, то поступают наоборот - массу кокса, разгружаемого при том же положении распределителя, уменьшают, а массу рудных материалов увеличивают на вели- чину ДМ,

П р- и м е р. На доменной пени проводят сопоставительные испытания работы печи по предлагаемому и известному способам, В доменную печь, оборудованную лотковым распределите-

Р 7-4 К 4-2 Р 7-4 К 4-2, Р рудные

11286

шихты, загрь жают рудные материалы, кокс, смесь кокса и рудных материалов . Цикл загрузки состоит из ,-. восьми порций:

Р 9-5 С 8-6 Р 9-5 К 8-6 Буквами обозначены: материапы; К - кокс; С - смесь руд- to Hbix материалов и кокса. Цифры характеризуют порядок работы распределителя шихты. Например, Р- 9-5 означает, что разгружается порция рудных материалов при пяти положениях рас- 15 преде-пителя: 9, 8, 7, 6, 5. Масса порции рудных материалов 90 т; масса порции кокса 25 т,; масса порции смеси 45 т.

Средняя доля рудных материалов

20

25

35

0

5

0

5

в смеси (Dpp) 0,444. При каждом положении распределителя разгружают оди- jмаковые по массе части порции, т,е, порция при разгрузке делится на столько равных по массе частей, сколько позиций занимает распределитель.

При каждом положении распределителя измеряют скорость истечения материала. Для порций кокса и рудных материалов расход ,постоянен при всех положениях распределителя и составляет: для кокса 0,188 т/с; для рудных материалов 0,742 т/с. Расход смеси при нахождении распределителя в 8-м положении равен 0,411 т/с, в 7-м 0,559 т/с, в 5-м 0,332 т/с.

Долю рудных материалов в смеси при нахождении распределителя шихты определяют по выражению (3):

а)в 8-м положении D р (g, 0,402;

б)в 7-м положении ) 0,669;

в)в б-м положении Dp,,,, (g) 0,261.

Определяют отклонение доли руд}1ых материалов в каждом положении распределителя :цихты от среднего значения.: йОр,м(й). - 0,042; ЛВр м(7 0,225г Dp,M(6l 183,

Определяют, на сколько следует изменить массы кокса и рудных материалов :

А M;g| 0,63 т; Д М(7) 3,375 т; йМ(б| 2,745 т.

Так как в цикле загрузки только одна порция смеси, то общую массу рудных матери :лоз, разгр окае 1ых за цикл в 8-е положение распределителя, увеличивают на 0,60 т, в 7-е - уменьшают

на 3,3 т, в - увеличивают .на 2,7 -т, а массу кокса, разгружаемого за цикл загрузки в положение рас пределителя, уменьшают на 0,60 т, в 7-е увеличивают на 3,3 т, в - уменьшают на 2,7. т. Для этого пятую рудную порцию (Р 9-5) и кок совую порцию (К ) цикла делят на неравные цо, весу части, т.е. при разгрузке порции Р 9-5 когда распределитель шихты находится в положении, выгружает 18 т рудных мате риапов, в 18,60 т, в 14,7 т, в 20,7, т, в 18 т, а при раз грузке порции К 8-6, когда распредеитель шихты находится в 8 -м положении, выгружают 7,73 т, в 7-м .. 11,63 т, в 6-м 5,64 т.

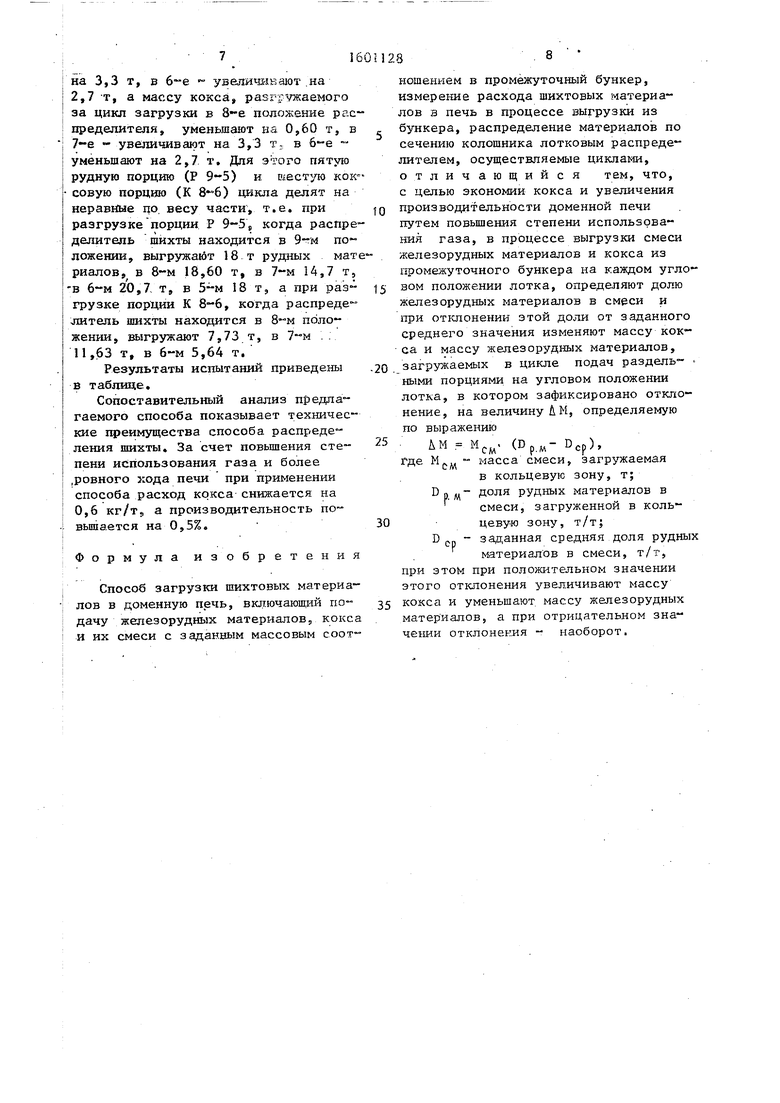

Результаты испытаний приведены в таблице.

Сопоставительный анализ предла гаемого способа показывает технические щ}еимущества способа распределения шихты. За счет повьш1ения степени использования газа и более .ровного хода печи при применении способа расход кокса снижается на 0,6 кг/т, а производительность повышается на 0,5%,

Формула изобретения

Способ загрузки шихтовых материалов в доменную печь, включающий подачу железорудных материалов., кокса и их смеси с заданным массовым соотношением в промежуточный бункер, измерение расхода шихтовых материалов в печь в процессе выгрузки из бункера, распределение материалов по сечению колошника лотковым распределителем, осуществляемые циклами, отличающийся тем, что, с целью экономии кокса и увеличения

производительности доменной печи путем повьш1ения степени использования газа, в процессе выгрузки смеси железорудных материалов и кокса из промежуточного бункера на каждом угловом положении лотка, определяют долю железорудных материалов в смеси и при отгспонении этой доли от заданного среднего значения изменяют массу кокса и массу железорудных материалов,

загружаемых в цикле подач раздель- ными порциями на угловом положении лотка, в котором зафиксировано отклонение, на величину U.M, определяемую по выражению

AM м

см

(DP.M- Dcp),

Где М(,д - масса смеси, загружаемая

в кольцевую зону, т; D Р - доля рудных материалов в

смеси, загруженной в коль- цевую зону, т/т;

D (jp - зад,анная средняя доля рудных

материалов в смеси, т/т, при этом при положительном значении этого отклонения увеличивают массу кокса и уменьшают массу железорудных материалов, а при отрицательном значении отклонения - наоборот.

J«

55 65 DpeMS iC

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки доменной печи | 1987 |

|

SU1567642A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2095420C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2312151C2 |

| Способ загрузки доменной печи | 1990 |

|

SU1788017A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1990 |

|

RU2029787C1 |

| Способ загрузки промывочных и рабочих подач в доменную печь | 2022 |

|

RU2786283C1 |

| Способ загрузки доменной печи | 1986 |

|

SU1482953A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2015 |

|

RU2608004C1 |

| СПОСОБ УПРАВЛЕНИЯ ОКРУЖНЫМ РАСПРЕДЕЛЕНИЕМ ШИХТОВЫХ МАТЕРИАЛОВ НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2015169C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2017 |

|

RU2673898C1 |

Изобретение относится к доменному производству и может быть использовано при загрузке доменных печей бесконусными загрузочными устройствами. Цель изобретения - экономия кокса и увеличение производительности доменной печи путем повышения степени использования газа. При загрузке в цикле подач наряду с отдельными дозами кокса и рудных материалов и порции их смеси определяют долю рудных материалов в смеси на каждом угловом положении лотка, пропорциональную разнице между расходом смеси и расходом кокса. Определяют отклонение этой доли от заданной и, если это отклонение положительное, то увеличивают массу кокса и уменьшают массу рудных материалов, загружаемых в цикле подач в кольцевую зону, отвечающую угловому положению лотка на величину, равную произведению массы смеси, загруженной в данную кольцевую зону, на величину отклонения доли рудных материалов в смеси от заданной. Обеспечивается стабилизация хода печи. 3 ил. 1 табл.

1234 567

Фиг. 2

8

16 гч 32

89

Номер

йремя, с. 48 56 ffV

ю

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-23—Публикация

1988-11-23—Подача