Изобретение относится к прокатному производству и может быть использовано при изготовлении проката из сталей, раскисленных алюминием, по технологии с применением отжига в одностопной колпачковой печи.

.Целью изобретения является повышение качества полос путем достижения равномерных механических свойств по их длине.

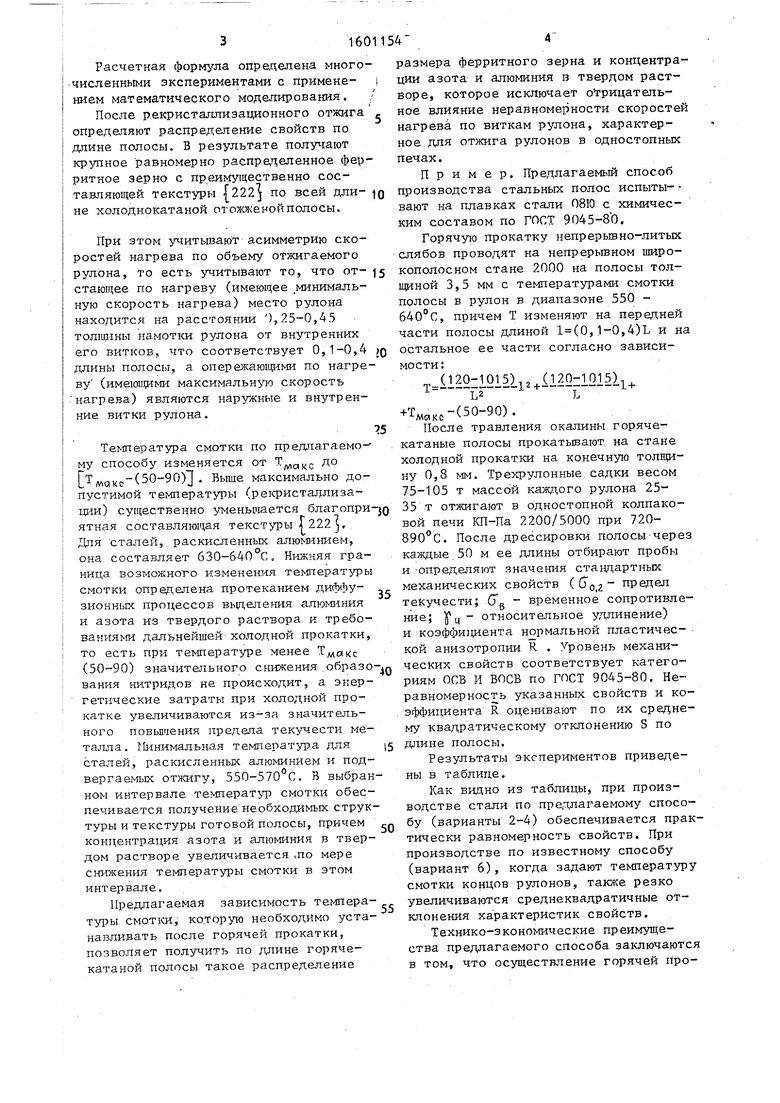

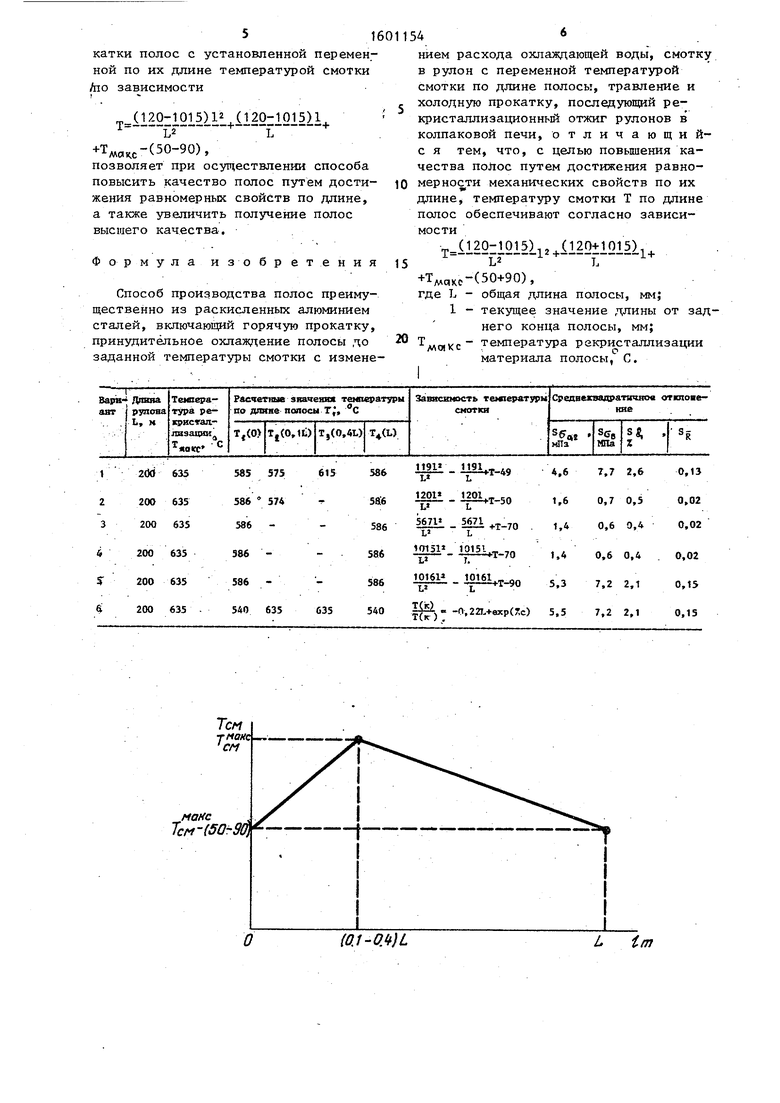

На чертеже показан график распределения температуры перед смоткой по длине полосы.

После горячей прокатки полосы осуществляют принудительр о ее охлаждение до заданной температуры смотки

путем изменения расхода охлаждающей воды. Те тературу смотки устанавливают по следующей зависимости: )., (120-1015).

+Тд,а;,с-(50-90),

где Т - температзфа смотки,с;

1 - текут ее значение длины от заднего конца полосы, мм; маке температура рекристаллизатщи

материала полосы, °С,- L - общая длина рулона полосы, мм.

После смотки осуществляют рекрис- тагшизационный отжиг рулонов в колпаковой печи.

Расчетная формула определена много- .численными экспериментами с примене- нием математического моделирования.

После рекристаллизационного отжига определяют распределение свойств по длине полосы. В результате получают крз пное равномерно распределенное фер- ритное зерно с преимущественно составляющей текстуры (222 по всей дли- не холоднокатаной отож.женонполосы.

При этом учитывают асимметрию скоростей нагрева по объему отжигаемого рулона, то есть учитывают то, что от- стающее по нагреву (имеющее минималь- ную скорость нагрева) место рулона находится на расстоянии 0,25-0,45 толщины намотки рулона от внутренних его витков, что соответствует 0,1-0,4 длины полосы, а опережающиьет по нагреву (имеюцщмз- максимальную скорость . нагрева) являются наружные и внутренние витки рулона.

Температура смотки по предлагаемо му способу изменяется от Т до т(,5,-(50-90) . Выше максимально допустимой температуры (ре1фисталлиза- ции) существенно уменьшается благопри ятная составляющая текстуры J222, Для сталей, раскисленных алюминием, она составляет 630-640°С. Нижняя граница возможного изменения температуры смотки определена протеканием диффу- зионных процессов вьщеления алюминия и азота из твердого раствора и требо- ванияъ М дальнейшей холодной прокатки, то есть при температуре менее (50-90) значительного снижения .образо вания нитридов не происходит, а энергетические затраты при холодной прокатке увеличиваются из-за значительного повьпяения предела текучести металла. Минимальная темп.ература для сталей, раскисленньк алюминием и под- вергаеш к отжигу, 550-570 0. В выбранном интервале температур смотки обеспечивается получение необходимых; структуры и текстуры готовой полосы, причем кот1;ентрация азота и алюминия в твердом растворе увеличивается по мере снижения температуры смотки в этом интервале.

Предлагаемая зависимость темпера туры смотки, которую необходимо устанавливать после горячей прокатки, позволяет получить по длине горячекатаной полосы такое распределение

размера ферритного зерна и концентрации азота и алюминия в твердом растворе, которое исключает о грицатель- ное влияние неравномерности скоростей нагрева по виткам рулона, характерное для отжига рулонов в одностопных печах.

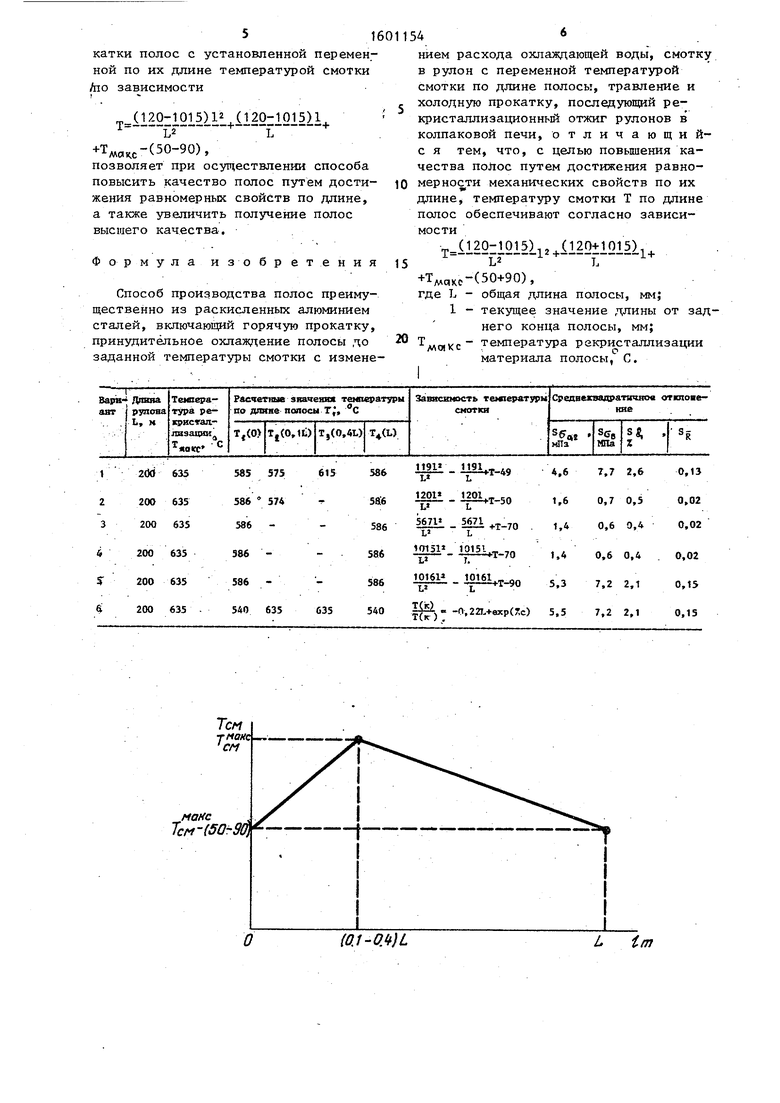

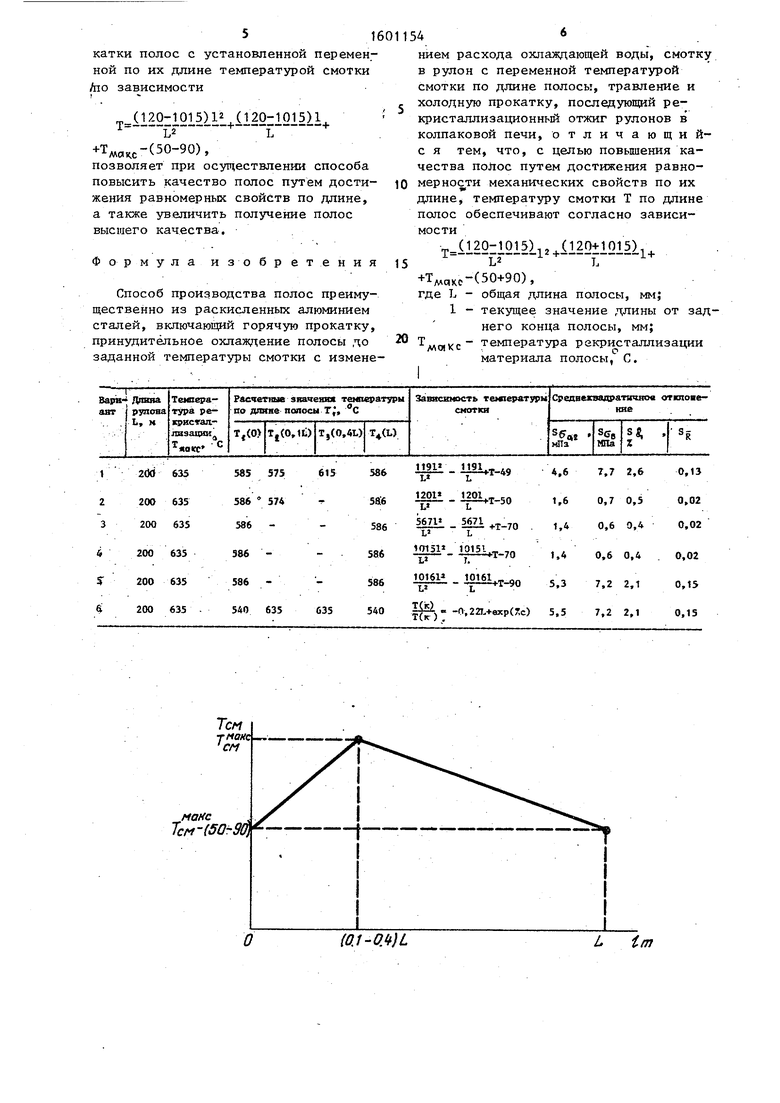

Пример. Предлагаемый способ производства стальных полос испыты- вают на плавках стали 0810 с химическим составом по ГОСТ 9045-80.

Горячую прокатку непрерьшно-литых слябов проводят на непрерьгеном широкополосном стане 2000 на полосы толщиной 3,5 мм с температурами смотки полосы в рулон в диапазоне 550 - 640°С, причем Т изменяют на передней части полосы длиной 1(0,1-0,4)L и на остальное ее части согласно зависимости:

(120-1015). (120-1015)

Тмакс-(50-90).

После травления окалины горячекатаные полосы прокатывают, на стане холодной прокатки на конечную толщину 0,8 мм. Трехрулонные,садки весом 75-105 т массой каждого рулона 25- 35 т отжигают в одностопной колпако- вой печи КП-Па 2200/5000 при 720- . После дрессировки полосы-чере ка.ждые.50 м ее длины отбирают пробы и -определяют значения стандартных механических свойств ( .г предел текучести; (Tg - временное сопротивле же; УЦ - относительное удлинение) и коэффи щента нормальной пластичес- кой анизотропии Я . Уровень механических свойств соответствует категориям ОСВ И ВОСВ по ГОСТ 9045-80. Неравномерность указанных свойств и коэффициента R оценивают по их среднему квадратическому отклонению S по длине пол ОСЬ.

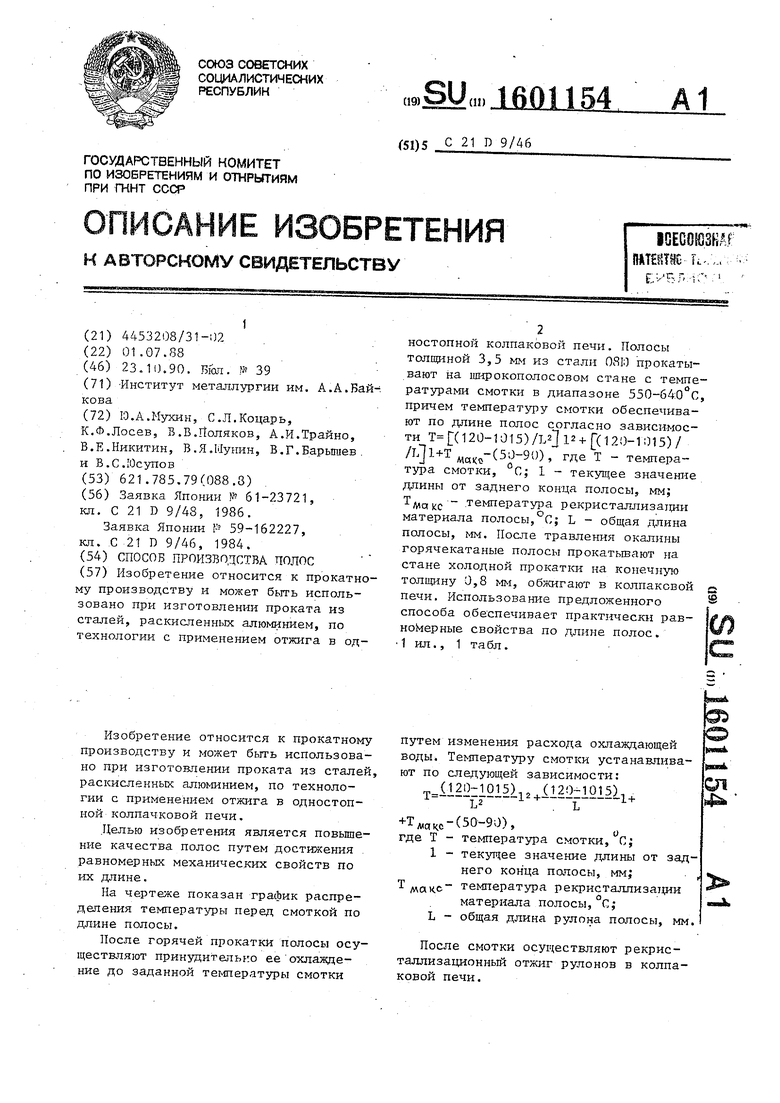

Результаты экспериментов приведены в таблице.

Как видно из таблицы, при производстве стали по предлагаемому способу (варианты 2-4) обеспечивается пратически равномерность свойств. При производстве по известному способу (вариант 6), когда задают температур смотки концов рулонов, такясе резко увеличиваются среднеквадратичные отклонения характеристик свойств.

Технико-экономические преимущества предлагаемого способа заключают в том, что осуп1ествление горячей Про5160

катки полос с установленной переменной по их длине температурой смотки /по зависимости

(120-1015)12 (120-1015)1

1 2-+

- Тмакс-(50-90),

позволяет при осуществлении способа

повысить качество полос путем дости-

жения равномерных свойств по длине,

а также увеличить получение полос

высшего качества.

Формула изобретения

Способ производства полос преимущественно из раскисленных алюминием сталей, включающий горячую прокатку, принудительное охлаждение полосы до заданной температуры смотки с измене46.

нием расхода охлаждающей воды, смотку в рулон с переменной температурой смотки по длине полосы, травление и холодную прокатку, последующий ре- кристаллизационньй отжиг рулонов в колпаковой печи, отличающий- с я тем, что, с целью повышения качества полос путем достижения равномерности механических свойств по их длине, температуру смотки Т по длине полос обеспечивают согласно зависимости

„(120-1013),.(120+1015), Т -- 12+ и

+Тл,с,кс-( 50+90),

где L - общая длина полосы, мм;

1 - текущее значение длины от заднего конца полосы, мм;

мсчкс температура рекристаллизации материала полосы, С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 2008 |

|

RU2371486C1 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2000 |

|

RU2161080C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ | 2007 |

|

RU2350407C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ОДНОРОДНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2256707C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2006 |

|

RU2307173C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении проката из сталей, раскисленных алюминием, по технологии с применением отжига в одностопной колпаковой печи. Полосы толщиной 3,5 мм из стали 08Ю прокатывают на широкополосовом стане с температурами смотки в диапазоне 550-640°С, причем температуру смотки обеспечивают по длине полос согласно зависимости T=[(120-1015)/L2]L2+[(120-1015)L]L+Tмакс-(50-90), где T - температура смотки, °С

L - текущее значение длины от заднего конца полосы, мм

Tмакс - температура рекристаллизации материала полосы, °С

L - общая длина полосы, мм. После травления окалины горячекатаные полосы прокатывают на стане холодной прокатки на конечную толщину 0,8 мм, обжигают в колпаковой печи. Использование предложенного способа обеспечивает практически равномерные свойства по длине полос. 1 ил., 1 табл.

Тем

т пак см

маНс Jw (,

W.I-OML

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-23—Публикация

1988-07-01—Подача