Изобретение относится к металлургии, в частности к производству стального проката, и может быть использовано в производстве полосовой стали для штамповки деталей сложной конфигурации.

Известен способ (патент США N 4475369, B 21 B 9/00, B 21 B 45/08, заявл. 18.08.82, опубл. 09.10.84) производств очищенной холоднокатаной полосы, включающей холодную прокатку, подачу эмульсии, используемой при прокатке в качестве смазки и имеющей концентрацию 0,5 - 2,0%, удаление с поверхности полосы остатков смазки и металлической пыли, загрузку холоднокатаной полосы после прокатки в печь для отжига, смешивание подводного потока влаги с газом атмосферы отжиговой печи, состоящей главным образом из азота и водорода, регулирование температуры точки росы газа внутри отжиговой печи в диапазоне 0-10oC с целью уменьшения отложений сажи на поверхности отжигаемой полосы.

Недостатком известного способа является то, что он не обеспечивает получение в процессе отжига необезжиренного металла высокое качество поверхности полосы. Подача влаги в отжиговую среду способствует уменьшению отложений сажи, однако, приводит к окислению поверхности полосы на начальном этапе отжига и восстановлению окисной пленки в процессе дальнейшего отжига. Поверхность отожженой полосы получается не блестящей и светлой, а матовой или серой из-за наличия тонкого слоя восстановления окислов. При дрессировке полосы получается очень много дисперсной металлической пыли, что существенно ухудшает санитарно-гигиенические условия работы, загрязняются рабочие валки дрессировочных станов. Полоса с остатками восстановленных окислов на поверхности не пригодна для изготовления деталей автомобиля, холодильника и других агрегатов, требующих высокого качества лакокрасочного покрытия. Кроме того, известный способ не обеспечивает высокую штампуемость полосы при изготовлении деталей сложной конфигурации.

Известен также способ удаления охлаждающих и смазочных средств (патент ГДР N 235907, заявл. 28.03.85, N 2745304, опубл. 21.05.86 МКИ F 27 D 7/06) с поверхности холоднокатаных изделий в процессе их отжига в защитной атмосфере. Согласно этому способу садку металла загружают в печь, осуществляют продувку рабочего пространства печи защитной атмосферой до снижения концентрации кислорода до величины ≤ 1% и нагревают металл до температуры 280oC, обеспечивающей испарение прокатной смазки. Затем в печь подают регламентированное количество воздуха с расчетом, чтобы получить в защитной атмосфере концентрацию кислорода более 1%. Недостатком данного способа является невозможность получить чистую и светлую поверхность металлического проката из-за появления неготовом отожженном изделии восстановленных окислов, что значительно ухудшает потребительские свойства металлопроката.

Наиболее близким аналогом (прототипом) является способ производства полос (Авт. св. СССР N 1475942 C 21 D 9/46, заявл. 18.03.87, опубл. 30.04.89) преимущественно из автолистовой стали, включающей горячую и холодную прокатку, двухступенчатый отжиг с нагревом до 550-590oC, затем до температуры ниже начала рекристаллизации. Нагрев металла до начальной температуры двухступенчатого отжига проводят в два этапа: на первом - до 330-370oC с нерегламентированной скоростью, на втором - с контролируемой скоростью в зависимости от содержания азота алюминия в стали, конкретного температурного режима окончания горячей прокатки и суммарного обжатия при холодной прокатке.

Недостатком ближайшего аналога является невозможность предотвращения выделения сажи на поверхности отжигаемой полосы, поскольку нагрев до температуры 550-590oC осуществляют очень замедленно с выдержкой при температуре 350-370oC в течение 4,5 ч, не регулируя при этом удаление продуктов возгонки и разложения эмульсии.

Кроме того, длительное пребывание отжигаемого металла при температуре ниже температуры начала рекристаллизации (для стали 08Ю - 600oC) приводит к изменению типа кристаллической решетки нитрида алюминия, к получению текстуры рекристаллизации менее благоприятной для штамповки деталей сложной конфигурации. То есть ближайший аналог при значительных затратах энергоносителя не обеспечивает надлежащее качество отжигаемой полосы по чистоте поверхности и комплексу параметров, обеспечивающих высшую категорию вытяжки.

Задачей предлагаемого изобретения является получение холоднокатаной металлической полосы с высоким качеством поверхности, практически без отложений сажи и комплексом параметров, обеспечивающих высшую категорию вытяжки при штамповке деталей сложной конфигурации при одновременном снижении расхода энергоносителя.

Поставленная задача достигается тем, что в способе производства полос, преимущественно из автолистовой стали для штамповки деталей сложной конфигурации, включающем горячую прокатку, травление, холодную прокатку с использованием эмульсии концентрацией 0,3-2,5%, рекристаллизационный отжиг в колпаковой печи со ступенчатым нагревом и регулирование состава отжиговой среды для уменьшения загрязнения полосы продуктами возгонки и разложения остатков эмульсии, осуществляют горячую прокатку с температурами конца прокатки 880 - 900oC и смотки в рулон 500 - 530oC, травление, холодную прокатку и рекристаллизационный отжиг, при этом отжиг осуществляют с двумя промежуточными выдержками при температурах 580 и 650oC с одновременным удалением продуктов возгонки и разложения эмульсии непрерывно от начала нагрева до завершения промежуточной выдержки при температуре 650oC путем подачи отжиговой среды, содержащей 4 - 7,5 H2 и 92,5 - 96% N2.

Пример осуществления способа

Непрерывно литой сляб толщиной 250 мм из стали марки 08Ю подвергли горячей прокатке до толщины 2,6 мм с температурами конца прокатки 880-900oC и смотки в рулон 500-530oC, осуществляли травление горячекатаной полосы для удаления окалины, холодную прокатку до толщины 1,0 мм при ширине полосы 1250 мм с использованием эмульсии концентрации 0,3-2,5%. Полосу после холодной прокатки сматывали в рулон массой 25 т с внутренним диаметром (⊘вн) 800 мм и диаметром по периферии (⊘пер) 2000 мм и осуществляли рекристаллизационный отжиг в одностопной колпаковой печи в садке массой ≈ 100 т с двумя промежуточными выдержками при температуре 580 и 650oC в процессе нагрева до температуры окончательной выдержки 690 и 710oC. При этом удалении продуктов возгонки и разложения эмульсии производили непрерывно от начала нагрева до завершения промежуточной выдержки при температуре 650oC путем подачи защитной отжиговой среды под муфель колпаковой печи, содержащей 4-7,5% H2 и 92,5 - 96% N2, причем длительность непрерывной подачи защитной отжиговой среды под муфель при открытом выхлопе, то есть продувки подмуфельного пространства, составила 20 ч.

При отжиге полосы шириной 1800 мм и более в рулонах массой 30 т и более длительность продувки подмуфельного пространства составляет 30 ч, так как продолжительность промежуточных выдержек при температурах 580 и 650oC так же как и время нагрева до температуры 580oC увеличивается с увеличением ширины полосы.

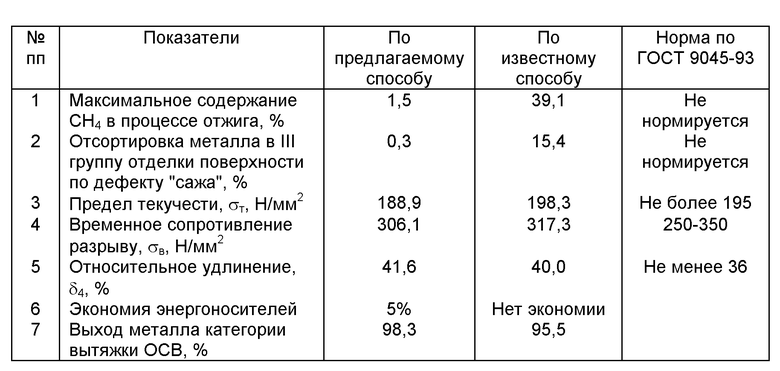

В процессе продувки подмуфельного пространства до завершения выдержки при 650oC контролировали содержание в ней H2, CO, CO2, CH4. По завершении процесса нагрева садку рулонов охлаждали в среде защитного газа под муфелем до температуры 130 - 150oC, затем муфель снимали и рулоны охлаждали на складе до температуры дрессировки, т.е. 40oC. В процессе дрессировки оценивали качество поверхности полосы на предмет наличия или отсутствия отложений сажи, расположение этих отложений по ширине полосы, протяженность по длине полосы. Кроме того оценивали качество отожженного металла по объему отсортировки его в пониженную группу отделки поверхности (в III группу по ГОСТ 9045-93). В результате использования предлагаемого способа производства получен металл с более высокими потребительскими характеристиками (см. таблицу).

Как видно из таблицы, предлагаемый способ позволяет значительно снизить отсортировку металла по дефекту "сажа" в пониженную группу отделки поверхности и обеспечивает получение металла с лучшими потребительскими свойствами.

Заявленный способ обеспечивает улучшение качества продукции, снижение издержек производства, улучшение работы по заказам, т.е. увеличение прибыли и рентабельности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

| СПОСОБ ОТЖИГА СТАЛЬНОЙ ПОЛОСЫ В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2182933C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ, ПРОКАТАННОЙ НА ТЕКСТУРИРОВАННЫХ ВАЛКАХ | 2011 |

|

RU2458154C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ В КОЛПАКОВЫХ ПЕЧАХ | 2008 |

|

RU2377321C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2745411C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 2010 |

|

RU2445382C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ АВТОМОБИЛЕСТРОЕНИЯ | 2016 |

|

RU2638477C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2016 |

|

RU2623572C1 |

Изобретение относится к металлургии, в частности к производству стального проката, и может быть использовано в производстве полосовой стали для штамповки деталей сложной конфигурации. Задача изобретения - повышение качества поверхности при повышении категории вытяжки. Способ включает горячую прокатку, травление, холодную прокатку с использованием эмульсии концентрации 0,3 - 2,5%, рекристаллизационный отжиг в колпаковой печи со ступенчатым нагревом и регулированием состава отжиговой среды для уменьшения загрязнения полосы продуктами возгонки и разложения остатков эмульсии, при этом отжиг осуществляют с двумя промежуточными выдержками при температурах 580 и 650oC, при этом удаление продуктов возгонки и разложения эмульсии производят непрерывно до начала нагрева до завершения промежуточной выдержки при температуре 650oC путем подачи отжиговой среды, содержащей 4 - 7,5% Н2 и 92,5 - 96% N2. Способ обеспечивает снижение отложений сажи на полосе и получение металла с улучшенными потребительскими свойствами. 1 табл.

Способ производства холоднокатаной металлической полосы для штамповки деталей сложной конфигурации, включающий горячую прокатку, травление, холодную прокатку с использованием эмульсии концентрации 0,3 - 2,5%, рекристаллизационный отжиг в колпаковой печи со ступенчатым нагревом и регулированием состава отжиговой среды для уменьшения загрязнения полосы продуктами возгонки и разложения остатков эмульсии, отличающийся тем, что отжиг осуществляют с двумя промежуточными выдержками при температурах 580 м 650oC, при этом удаление продуктов возгонки и разложения эмульсии производят непрерывно от начала нагрева до завершения промежуточной выдержки при температуре 650oC путем подачи отжиговой среды, содержащей 4 - 7,5% Н2 92,5 - 96% N2.

| Способ производства полос | 1987 |

|

SU1475942A1 |

| Способ получения периодического проката | 1972 |

|

SU561577A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028841C1 |

| US 4475369, 09.10.1984 | |||

| US 3710608, 16.06.1973 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "ДУШЕНИНА МАРИНОВАННАЯ, ШПИГОВАННАЯ ШПИКОМ" | 2007 |

|

RU2354152C1 |

Авторы

Даты

2000-12-27—Публикация

2000-02-10—Подача