Изобретение относится к составам для изоляции поверхности металлов при электрохимической и химической обработке, преимущественно при нанесении гальванических покрытий и фос- фатировании.

Целью изобретения является повышение надежности изоляции поверхности.

Пример 1. Предлагаемый состав наносят на участки деталей (лапа долота) для местной заЕа1ты их поверхности или гальваническом меднении. Время сушки состава 10 мин.

Детали, покрытые предлагаемьм составом, подвергают электрохимическому меднению в соответствии с технологическим процессом, включающим обезжиривание поверхности в растворе, содержащем, г/л: едкий технический натрий 20-50; натриевое жидкое стекло 10-30; пирсфосфорнокислый натрий

10-20; обезжириватель ДХТИ , .302 4-8, при 80-90°С, в течение 10 мин, про- мывку в .хачодной воде при 18-25 с в течение 1 мин, травление в 50%-ном растворе (по объему) соляной кислоты при 18-25 с в течение 15 с, промьшку в холодной воде при 18-25 с в течение 30 с.

Элeктpoxи шчecкoe обезямривание проводят в растворе, содержащем,г/л: едкий натрий 20-40; натриевое стекло 10-30; пирсфосфорнокислый натрий 10-20; обезжириватапь ДХТИ -302 0,6-2,4, при 80-90 С, напряже- ние 6 В, плотности тока 4-7 А/дм в течение 3 мин; промывку - в холодной воде при 18-25°С в течение, 1 мин, травление деталей - в 50%-ном растворе (по объему) соляной кислоты при 18-25 с в течение 15 с, промывку (Л

с

05

о

tsD

О .4

промывку 25 с в течение

в холодной воде при 18-25°С в течение 3 О с .

Меднение проводят в электролите, содержащем, г/л: гидроокисьнатрия 3,7-10,5; цианистый натрий 3 7-10,5; углекислый натрий 9-10,5; медь 18,7- 22,5; при рН 12,5-13,9 температуре , плотности тока 1,5-3 А/дм, напряжении 6 В в течение 3 мин 20 с; в холодной воде при 184 мин, активацию по- в;ерхности деталей - в активаторе {Тикелене 300 50-75 г/л в течение Эр с.

Затем проводят меднение в электролите, содержащем пирофосф 1ты С-11-ХВ С-10-ХС при концентрации 1 2- 2:55 г/л, водный аммиак 1,5-8,5 мл/л, при.60°С, плотности тока 1-2,5 А/дм напряжении 3,5-4,5 В в течение 92 мин промывку - в холодной воде при 18- в течение 9 мин, 40 с, промывку - в горячей воде при 70-90 С в течение 9 мин, 40 с.

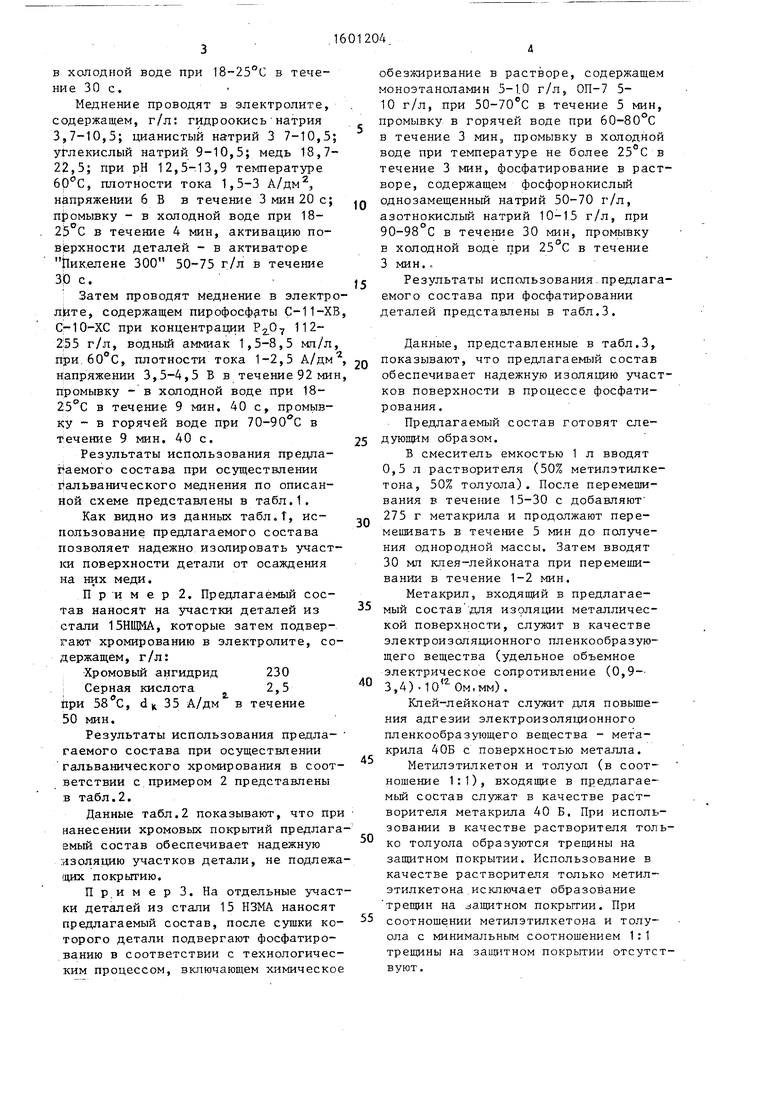

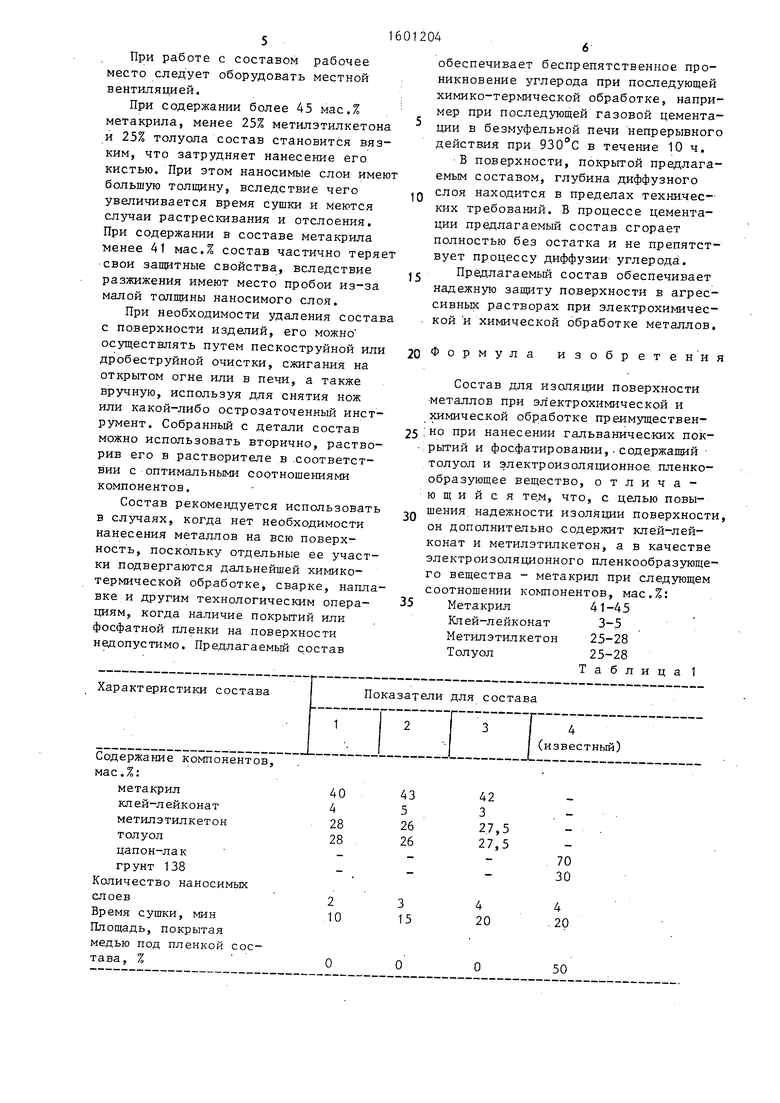

Результаты использования предла- г аемого состава при осуществлении гальванического меднения по описанной схеме представлены в табл,1.

Как видно из данных табл.Т, использование предлагаемого состава позволяет надежно изолировать участки поверхности детали от осаждения на них меди.

Пример 2. Предлагаемый состав наносят на участки деталей из стали 15НЩМА, которые затем подвергают хромированию в электролите, содержащем, г/л:

Хромовьй ангидрид230

; Серная кислота2,5

При , dji 35 А/дм в течение 50 мин,

Результаты использования предла- гаемого состава при осуществлении гальванического хромирования в соответствии с примером 2 представлены в табл,2,

Данные табл,2 показывают, что при нанесении хромовых покрытий предлагаемый состав обеспечивает надежную изоляцию участков детали, не подлежа (цих покрытию.

Пр.им ер 3, На отдельные участки деталей из стали 15 НЗМА наносят предлагаемый состав, после сушки которого детали подвергают фосфатиро- ванию в соответствии с технологическим процессом, включающем химическое

0

5

0

5

0

5

40

45

50

55

обезжиривание в растворе, содержащем моноэтаноламин 5-1.0 г/л, ОП-7 5- 10 г/л, при 50-70 С в течение 5 мин, промывку в горячей воде при 60-80°С в течение 3 мин,, промывку в холодной воде при температуре не более 25°С в течение 3 мин, фосфатирование в растворе, содержащем фосфорнокислый однозамещенньш натрий 50-70 г/л, азотнокислый натрий 10-15 г/л, при 90-98 С в течение 30 мин, промывку в холодной воде при 25°С в течение 3 мин.,

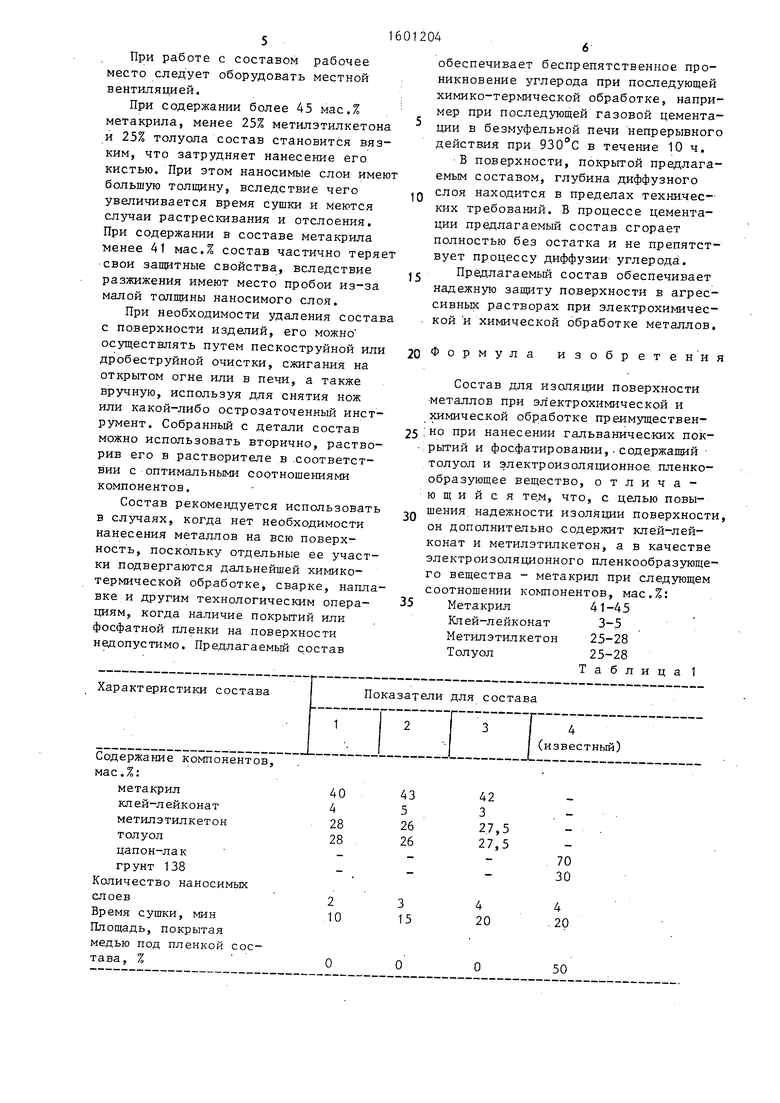

Результаты использования.предлагаемого состава при фосфатировании деталей представлены в табл.3.

Данные, представленные в табл.3, показывают, что предлагаемый состав обеспечивает надежную изоляцию участков поверхности в процессе фосфати- рования.

Предлагаемый состав готовят следующим образом.

В смеситель емкостью 1 л вводят 0,5 л растворителя (50% метилэтилке- тона, 50% толуола). После перемешивания в течение 15-30 с добавляют 275 г метакрйла и продолжают перемешивать в течение 5 мин до получения однородной массы. Затем вводят 30 мл клея-лейконата при перемешивании в течение 1-2 мин.

Метакрил, входящий в предлагаемый состав для изоляции металлической поверхности, служит в качестве электроизоляционного пленкообразующего вещества (удельное объемное электрическое сопротивление (0,9-- 3,4)-Ю Ом, мм).

Клей-лейконат сл ужит для повышения адгезии электроизоляционного пленкообразующего вещества - метакрйла 40Б с поверхностью металла.

Метилэтилкетон и толуол (в соотношение 1:1), входящие в предлагае- мьш состав служат в качестве растворителя метакрйла 40 Б. При использовании в качестве растворителя только толуола образуются трещины на защитном покрытии. Использование в качестве растворителя только метил- этилкетона.исключает образование трещин на защитном покрытии. При соотношении метилэтилкетона и толуола с минимальным соотношением 1:1 на защитном покрытии отсутствуют.

При работе с составом рабочее место следует оборудовать местной вентиляцией.

При содержании более 45 мас.% метакрила, менее 25% метилэтилкетон .и 25% толуола состав становится вязким, что затрудняет нанесение его кистью. При этом наносимые слои име большую толщину, вследствие чего увеличивается время сушки и меются случаи растрескивания и отслоения. При содержании в составе метакрила менее 41 мас.% состав частично теря свои защитные свойства, вследствие разжижения имеют место пробои из-за малой толщины наносимого слоя.

При необходимости удаления состав с поверхности изделий, его можно осуществлять путем пескоструйной или дробеструйной очистки, сжигания на открытом огне или в печи, а также вручную, используя для снятия нож или какой-либо острозаточенный инструмент. Собранный с детали состав можно использовать вторично, растворив его в растворителе в .соответствии с оптимальными соотношениями компонентов.

Состав рекомендуется использовать в случаях, когда нет необходимости нанесения металлов на всю поверхность, поскольку отдельные ее участки подвергаются дальнейшей химико- термической обработке, сварке, наплавке и другим технологическим операциям, когда наличие покрытий или фосфатной пленки на поверхности недопустимо. Предлагаемый состав

Характеристики состава

0

5

обеспечивает беспрепятственное проникновение углерода при последующей химико-термической обработке, например при последующей газовой цементации в безмуфельной печи непрерывного действия при 930°С в течение 10ч.

В поверхности, покрытой предлагаемым составом, глубина диффузного слоя находится в пределах технических требований. В процессе цементации предлагаемый состав сгорает полностью без остатка и не препятствует процессу диффузии- углерода.

Предлагаемый состав обеспечивает надежную защиту поверхности в агрессивных растворах при электрохимической и химической обработке металлов.

20 Формула изобретен и

Состав для изоляции поверхности -металлов при электрохимической и химической обработке преимуществен- ;но при нанесении гальванических покрытий и фосфатировании,.содержащий - толуол и электроизоляционное пленкообразующее вещество, отличающийся тем, что, с цепьк) повышения надежности изоляции поверхности, он дополнительно содержит клей-лейконат и метилэтилкетон, а в качестве электроизоляционного пленкообразующего вещества - метакрил при следующем соотношении компонентов, мас.%:

Метакрил41-45

Клей-лейконат3-5

Метилэтилкетон 25-28

Толуол25-28

Т а б л и

5

0

5

ц а 1

Показатели для состава

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ЛОКАЛЬНОЙ ОБРАБОТКЕ | 1998 |

|

RU2160794C2 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| ПАТРОННАЯ ГИЛЬЗА И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕЕ ПОВЕРХНОСТЬ | 2003 |

|

RU2246684C9 |

| Способ изготовления хромового распыляемого катода | 1990 |

|

SU1748881A1 |

| Способ гальванического серебрения алюминия и его сплавов | 1960 |

|

SU138787A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ПЕРЕД ЭМАЛИРОВАНИЕМ | 2003 |

|

RU2248410C1 |

| Электролит для предварительного меднения цинковых сплавов перед нанесением гальванических покрытий | 1987 |

|

SU1528818A1 |

| Способ получения покрытия | 1975 |

|

SU732024A1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

Изобретение относится к составам для изоляции поверхности металлов при электрохимической и химической обработке. Цель изобретения - повышение надежности изоляции поверхности. Состав содержит, мас.%: метакрил 41-45

клей-лейконат 3-5

метилэтилкетон 25-38

толуол 25-28. Введение в состав метакрила, клея-лейконата, метил-этилкетона, обеспечивает надежную защиту поверхностей, не подлежащих обработке, в агрессивных растворах при электрохимической и химической обработке металлов, преимущественно при нанесении гальванических покрытий и фосфатировании. 3 табл.

Содержание компон мас.%:

метакрил

клей-лейконат

метилэтилкетон

толуол

цапон-лак

грунт 138

Количество наносим слоев

Время сушки, мин Площадь, покрытая медью под пленкой тава, %

(известный)

42 3

27,5 27,5

4 20

70 30

50

Содержание компонентов, мас,%:

метакрил

клей-лейконат

метилэтилкетон

толуол

цапон-лак

грунт 138

Количество наносимых слоев

Время сушки, мин ПЬощадь, покрытая хромом под пленкой состава (количество и размер учков)

Содержание компоненто мае.%:

метакрил

клей-лейконат

метилэтилкетон

толуол

цапон-лак ; грунт 138 Количество наносимых слоев

Время сушки, мин Площадь, подвергшаяся фосфатированию под пл состава

(количество и размер участков)

Таблица 2

42 3

27,5 27,5

2 10

70 30

2 10

Нет

Нет

Четыре участка по 4 мм

ТаблицаЗ

42 3

27,5 27,5

2 10 .

70 30

4 20

Нет

Шесть участков

по 8 мм, всп чивание состава

| Кудрявцев Н.Т | |||

| Электролитические покрытия металлами | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ изоляции поверхностей деталей, не подлежащих покрытию при хромировании в саморегулирующемся электролите цапон-лаком | 1961 |

|

SU145425A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-10-23—Публикация

1988-04-11—Подача