Область техники

Настоящее изобретение относится к металлургии, а именно к термической обработке сплавов с памятью формы (СПФ) и наведению в них эффекта памяти формы (ЭПФ) и обратимого ЭПФ (ОЭПФ), и может быть использовано в любой отрасли медицины и техники, где применяются материалы, обладающие ЭПФ.

Предшествующий уровень техники

Собственно ЭПФ реализуется при восстановлении формы при нагреве после деформации с образованием мартенсита напряжений или/и деформационной переориентацией существующего мартенсита охлаждения или мартенсита напряжений. Обратимый ЭПФ (ОЭПФ) заключается в самопроизвольном обратимом изменении формы при термоциклировании через интервал мартенситных превращений.

СПФ - функциональные материалы

К наиболее важным служебным характеристикам относятся следующие: величина обратимой деформации εr, величина упругой отдачи величина εel, величина полной обратимой деформации (εel+εr), величина обратимого эффекта εTW, реактивное напряжение σr, характеристические температуры мартенситных превращений Мн (температура начала мартенситного превращения), Мк (температура окончания мартенситного превращения), TR (температура R-превращения), Ан (температура начала обратного мартенситного превращения), Ак (температура окончания обратного мартенситного превращения),  (температура начала восстановления формы),

(температура начала восстановления формы),  (температура окончания восстановления формы).

(температура окончания восстановления формы).

Функциональные свойства (ФС) СПФ, в том числе параметры ЭПФ, определяются составом и структурой сплава. При наведении ЭПФ значительное влияние оказывают параметры внешних воздействий: вид деформации (растяжение - сжатие, кручение, изгиб), величина полной наводимой деформации и нагрузки и пр.

Известен способ наведения ЭПФ и ОЭПФ [В.И. Зельдович, Г.А. Собянина, О.С. Ринкевич. Влияние степени деформации на эффект памяти формы и структуру мартенсита в никелиде титана. Дилатометрические эффекты мартенситных превращений. ФММ, 1996 г, том 81, выпуск 3, стр. 107-116 (г. Свердловск)], в соответствии с которым в сплаве Ti - 50,5% Ni, подвергнутом рекристаллизационному отжигу при 800°С, ЭПФ и ОЭПФ наводили прокаткой и растяжением. Деформацию наводили при комнатной температуре, что соответствует двухфазному состоянию В2+В19', со степенями полной наводимой деформации εt=4,7-16%. Максимальная величина обратимой деформации εr=4,3% была получена при εt=12%, максимальная величина ОЭПФ εTW=1,6% - при εt=16%. В известном способе реализуется лишь один механизм повышения свойств - наведение («тренировка») ЭПФ.

В качестве наиболее близкого аналога (прототип) выбран способ обработки сплава Ti-50,7 ат.% Ni с эффектом памяти формы и обратимым эффектом памяти формы, включающий термомеханическую обработку, рекристаллизационный отжиг при температуре 700°С в течение 0,20-120 мин, а затем отжиг при температуре 350-500°С в течение 1,5-10 ч, а наведение ЭПФ и ОЭПФ осуществляют путем заневоливания сплава по схеме изгиба с деформацией 12-20% при температуре Ак-10≤Т≤Ак+10, выдержки при этой температуре 0,25-5 мин, охлаждения до температуры окончания мартенситного превращения, после чего сплав разгружают и термоциклируют в интервале температур от Ак до -196°C с выдержками 0,25-5 мин [Патент РФ 2476619. Способ обработки сплавов титан-никель с содержанием никеля 49-51 ат. % с эффектом памяти формы и обратимым эффектом памяти формы (варианты)]. Известный способ позволяет реализовать величину обратимой деформации εr=14,5%.

В известном способе реализуются два механизма повышения функциональных свойств: создание рекристаллизованной структуры (при температуре 700°С) с выделениями фазы Ti3Ni4 (при старении в интервале температур 350-500° в течение 1,5-10 ч) и новая схема наведения ЭПФ.

В известном способе наведение ЭПФ (деформацию) осуществляют при фиксированной температуре выше температуры Ак, т.е. когда сплав находится в состоянии метастабильного аустенита. Деформация набирается за счет переориентации аустенита, ориентации R-фазы, образования ориентированного мартенсита напряжений и его двойникования. При этом в процессе охлаждения под нагрузкой ниже температуры окончания мартенситного превращения ориентированный мартенсит напряжения стабилизируется. После отжига при 700°С, когда размер рекристаллизованного зерна аустенита достигает 9 мкм, дислокационный предел текучести снижается, развитие пластической деформации аустенита становится определяющим фактором в управлении ЭПФ, что не позволяет реализовать более высокие значения данного параметра.

Раскрытие изобретения. Технический результат, на который направлено предложенное изобретение, является разработка способа деформационно-термической обработки сплавов с памятью формы (СПФ) на основе никелида титана с содержанием никеля 49-51 ат. % с ЭПФ. Повышение величины обратимой деформации сплавов с ЭПФ Ti -Ni с содержанием никеля 49-51 ат. % реализуется за счет совместного влияния следующих факторов: создание мелкозернистой рекристаллизованной структуры и за счет этого увеличения разницы между дислокационным и фазовым пределом текучести и нового способа термомеханического наведения ЭПФ и ОЭПФ, которое осуществляют путем нагрева до температуры 100-200°С, охлаждения до температуры начала прямого В2→R - превращения (температура TR), деформации при этой температуре на 12-20% выдержки при этой температуре 0,5-3 мин, охлаждения до температуры окончания мартенситного превращения (-196°С), разгружения и нагрева до восстановления формы.

Технический результат достигается следующим образом.

Способ обработки сплавов титан-никель с содержанием никеля 49-51 ат. % с эффектом памяти формы включает термомеханическую обработку заготовки, термомеханическое наведение эффекта памяти формы, разгружение и нагрев для восстановления формы. Перед термомеханической обработкой заготовку подтвергают рекристаллизационному отжигу и закалке, а в качестве термомеханической обработки проводят низкотемпературную термомеханическую обработку путем многопроходной деформациии при температуре 18-24°С до получения накопленной степени деформации 42-60%. Затем осуществляют деформирование в заданную форму, ее фиксацию и рекристаллизационный отжиг в интервале температур 550-650°С в течение 30-70 мин, термомеханическое наведение эффекта памяти осуществляют путем нагрева выше температуры Ак обратного мартенситного превращения, охлаждения до температуры начала прямого В2→R превращения, деформации при этой температуре на 21-25% с выдержкой при этой температуре 0,5-3 мин, охлаждения до температуры окончания мартенситного превращения -196°С, выдержки при этой температуре 0,5-3 мин.

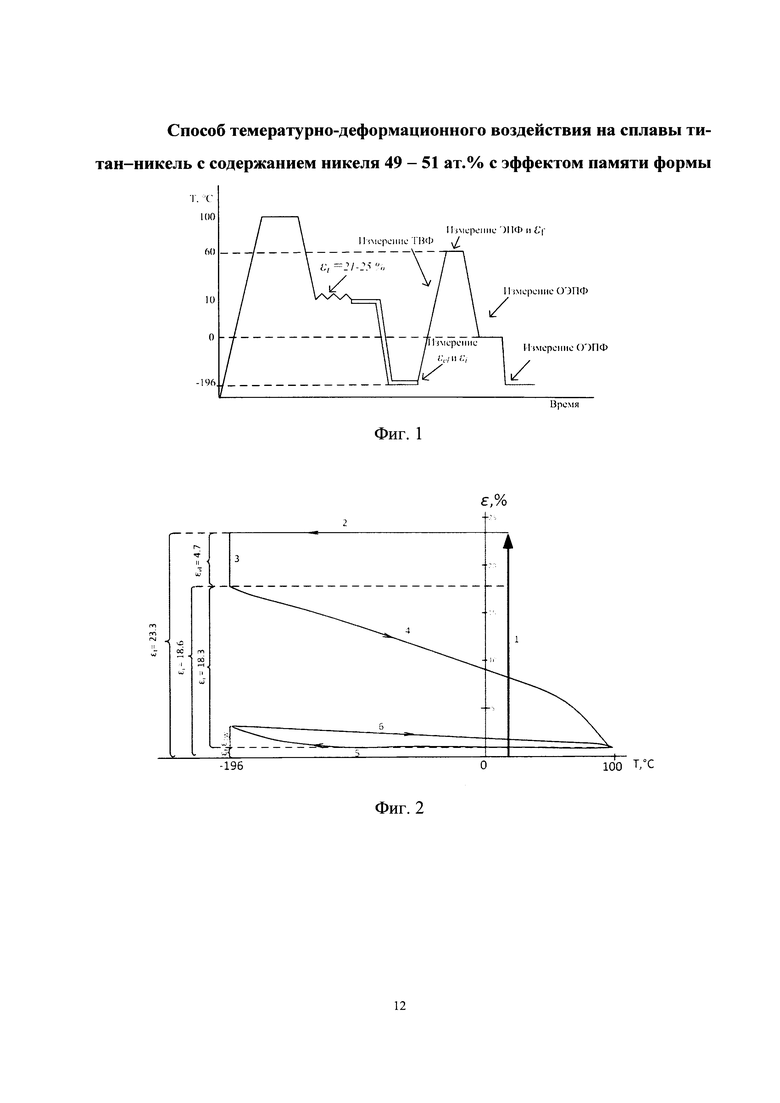

Краткое описание чертежей Изобретение поясняется чертежами, где на фиг. 1 показана схема наведения ЭПФ в сплаве Ti - 50,7%Ni, подвергнутом НТМО с накопленной деформаций 0,6 и рекристаллизационному отжигу при температуре 600°С для реализации предельно достижимого комплекса функциональных свойств (зубчатая линия - нагружение, двойная линия - выдержка в нагруженном состоянии, одинарная линия - нагрев/охлаждение после снятия нагрузки); ТВФ - температура восстановления формы; на фиг. 2 показана кривая формоизменения при наведении по схеме через R-B19' - превращение: 1 - нагружение; 2 - охлаждение под нагрузкой; 3 - упругая отдача после разгрузки (εe1); 4 - формовосстановление после нагрева; 5-6 обратимый эффект памяти формы (εTW). Предварительный нагрев не показан. Обозначения других параметров: εt - полная наводимая деформация; εi - наведенная деформация, εf - остаточная деформация. εr - обратимая деформация.

Технический результат достигается также тем, что сплав, подвергнутый описанной выше обработке, подвергают термомеханическому наведению ЭПФ и ОЭПФ, которое осуществляют следующим образом: материал, находящийся при комнатной температуре, нагревают до температуры 100-200°С, выдерживают при этой температуре 0,5-3 мин, затем охлаждают до температуры TR начала прямого В2→R - превращения, которую определяют по результатам дифференциальной сканирующей калориметрии, деформируют при этой температуре на 21-25%, выдерживают при этой температуре 0,5-3 мин, затем, не снимая нагрузки, охлаждают до температуры окончания мартенситного превращения (0-196°С), выдерживают при этой температуре, после чего освобождают от нагрузки, фиксируют величину упругой отдачи и нагревают до восстановления формы (Фиг. 1). В процессе нагрева фиксируют температуры начала  и окончания восстановления формы

и окончания восстановления формы  . После окончания восстановления формы измеряют величину ЭПФ εr и остаточной деформации. При последующем перемещении образца в жидкий азот измеряют величину ОЭПФ εTW.

. После окончания восстановления формы измеряют величину ЭПФ εr и остаточной деформации. При последующем перемещении образца в жидкий азот измеряют величину ОЭПФ εTW.

То есть в предлагаемом способе наведения ЭПФ осуществляется при деформации через интервал превращений R→В19'. Деформация в данном случае набирается за счет переориентации R-фазы, образования ориентированного мартенсита напряжений и его стабилизации в процессе охлаждения под нагрузкой. Предложенная термообработка обеспечивает получение рекристаллизованной структуры со средним размером рекристаллизованного зерна не более 5,5 мкм.

Поставленная цель достигается также тем, что при наведении ЭПФ сплав деформируют по схеме изгиба со степенями деформации в интервале 21-25%.

Поставленная цель достигается также тем, что время выдержки при заневоливании составляет 0,5-3 мин.

Предложенный способ с проведением ТМО позволяет реализовать величину обратимой деформации εr=18,5% (при εt=23,3%).

Таким образом, предложенная совокупность признаков способа позволяет получить новый эффект, приводящий к значительному повышению величины обратимой деформации СПФ. Это позволяет сделать вывод о соответствии предлагаемого способа критерию «изобретательский уровень».

Способ осуществляют следующим образом. На первом этапе исходную заготовку, в частности, из сплава титан-никель (в диапазоне составов от Ti - 49 ат. % Ni до Ti - 51% ат. Ni) подвергают рекристаллизационному отжигу при 700°С в течение 20-30 мин и закаливают в воду, затем подвергают многопроходной пластической деформации, в частности, например, волочением или прокаткой за несколько проходов, до получения суммарной накопленной степени деформации 42-60% в интервале температур 18-24°С. Такую деформацию получить за один проход не представляется возможным по двум причинам: 1) технологические возможности волочильного оборудования позволяют осуществлять холодную деформацию за один проход не более 15%; 2) неизбежное разрушение сплава.

Выбор указанного диапазона составов сплавов Ti-Ni обусловлен тем, что при содержании Ni ниже 49 ат. % Ni в сплаве присутствует в значительном количестве глобулярная фаза состава Ti2Ni (образующаяся в процессе выплавки), которая сильно ухудшает все ФС свойства. В сплаве с содержанием Ni выше 51 ат. % Ni в сплаве в процессе старения выделяется фаза Ti3Ni4 очень крупного размера и в большом количестве, наличие которой ограничивает объем мартенситных превращений.

Суммарная накопленная деформация должна находиться в диапазоне 42-60%, что обеспечивает создание большого количества центров зарождения для образования рекристаллизованного зерна и, как следствие, получение мелкозернистой структуры. При величине накопленной деформации менее 42% центров зарождения будет недостаточное количество, что приведет к получению рекристаллизованного зерна большого размера; при превышении деформации 60% начинается аморфизация структуры, что при последующем отжиге может привести к получению нанокристаллической структуры.

Деформацию следует осуществлять при комнатной температуре (температуре воздуха в цеху) 18-24°С. Температура ниже 18°С может приводить к разрушению материала из-за низкой технологической пластичности, а использование температуры выше 25°С сопряжено со специальной задачей нагрева материала, который существующие технологии не позволяют контролировать при диаметре 0,2-0,5 мм конечного продукта - проволоки. Кроме того, выбранный температурный диапазон деформации позволяет получить максимальное значение суммарной накопленной материалом деформации.

Следующий этап включает деформирование материала в заданную форму, ее фиксацию и рекристаллизационный отжиг в интервале температур 550-650°С в течение 30-70 мин, в течение которого протекают процессы рекристаллизации и происходит запоминание формы.

При температуре ниже 550°С процесс рекристаллизации в данном материале не идет, при температуре выше 650°С размер рекристаллизованного зерна может превысить 5,5 мкм. Время выдержки при старении менее 30 мин недостаточно для завершения процесса рекристаллизации, а время выдержки более 70 мин приводит росту размера рекристаллизованного зерна вследствие начала процесса собирательной рекристаллизации.

Размер рекристаллизованного зерна должен находиться в диапазоне 1-5,5 мкм. При размере зерна менее 1 мкм прямое мартенситное превращение будет подавлено из-за размерного фактора (что приведет к деградации всех функциональных свойств); рост зерна более 5,5 мкм приводит к снижению дислокационного предела текучести материала и, как следствие, к увеличению остаточной деформации.

На следующем этапе осуществляется собственно наведение ЭПФ. Образец нагревают выше температуры Ак обратного мартенситного превращения, после чего охлаждают до температуры начала прямого B2-R-превращения, деформируют при этой температуре на 21-25% на специальной оправке, выдерживают при этой температуре в заневоленном состоянии 0,25-3 мин, постепенно охлаждают до температуры окончания мартенситного превращения (-196°С), выдерживают при этой температуре в заневоленном состоянии 0,25-3 мин, после чего освобождают. Измеряют наведенную деформацию εi. Образец постепенно нагревают до температуры  , которая несколько выше исходной температуры Ак (до наведения ЭПФ). Измеряют величину остаточной деформации εf. Определяют величину обратимой деформации εr=εi-εf.

, которая несколько выше исходной температуры Ак (до наведения ЭПФ). Измеряют величину остаточной деформации εf. Определяют величину обратимой деформации εr=εi-εf.

Выбор температурного интервала обусловлен следующими соображениями. Заневоливание материала должно осуществляться в области существования R-фазы: набор деформации в этом случае будет частично происходить за счет переориентации образовавшейся R-фазы и образования мартенсита напряжений, который стабилизируется при последующем охлаждении материала в заневоленном состоянии, что позволяет получить максимально возможное значение обратимой деформации εr. Заневоливание материала выше температуры начала В2-R-превращения может привести к пластической деформации В2-аустенита, что приведет к увеличению остаточной (необратимой) деформации εf и, как следствие, снижению εr.

Заневоливание материала со степенью деформации менее 21% позволяет реализовать значения εr не более 14,7%; заневоливание материала со степенью деформации более 25% приводит к накоплению остаточной деформации и разрушению материала.

Время выдержки менее 0,25 мин недостаточно для прогрева/охлаждения сплава на требуемую температуру; время выдержки более 3 мин приводит к релаксации напряжений и увеличению остаточной деформации.

Пример №1 конкретного выполнения

Исходным материалом является проволока диаметром 0,45 мм сплава Ti - 50,7%Ni. Проволоку подвергают рекристаллизационному отжигу при температуре 700°С в течение 20 мин и закаливают в воде. Затем проволоку подвергают многопроходной деформации волочением при температуре 18-24°С за 5-6 проходов до диаметра 0,3 мм (т.е. суммарная накопленная степень деформации составляет 30%). Проволоку очищают от графитовой смазки, разрезают на прямые мерные заготовки, укладывают в специальную матрицу, в которой формируют образцы и подвергают отжигу в муфельной печи при температуре 600°С в течение 1 ч. Окисный слой удаляют травлением. После зачистки и травления диаметр проволоки уменьшается до 0,28 мм. Образцы нагревают до температуры 100°С, выдерживают при этой температуре 30 сек, охлаждают до температуры 10°С, выдерживают при этой температуре 30 сек, фиксируют на специальной цилиндрической оправке диаметром 1,2 мм и изгибают при этой температуре вокруг оправки на полный оборот (величина полной наводимой деформации εt при этом составляет 23,3%); выдерживают при этой температуре в течение 30 сек. Образец на оправке постепенно охлаждают до температуры -196°С и выдерживают при этой температуре 30 сек, после чего образец снимают с оправки. Измеряют наведенную деформацию εi: она равна 18,6%. Далее образец постепенно нагревают до температуры 60°С и измеряют величину остаточной деформации: εf=0,3%. Вычисляют величину обратимой деформации: εr=εi-εf=18,4% и степень восстановления формы: R=εr/εi×100%=98,3%.

Образец охлаждают до температуры -196°С и измеряют величину ОЭПФ: εTW=2,5% и критерий эффективности ОЭПФ: η=εTW/εr×100%=13,6%.

Предлагаемый способ позволяет реализовать величину обратимой деформации εr=18,4%, недостижимый при применении известных способов и превышающий кристаллографический ресурс деформации решетки при мартенситном превращении в 1,75 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СПЛАВОВ ТИТАН-НИКЕЛЬ С СОДЕРЖАНИЕМ НИКЕЛЯ 49-51 АТ.% С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ОБРАТИМЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ВАРИАНТЫ) | 2011 |

|

RU2476619C2 |

| Способ деформационно-термической обработки для формирования функциональных характеристик медицинского клипирующего устройства из сплава Ti-Ni с памятью формы | 2016 |

|

RU2635676C1 |

| Способ обработки монокристаллов ферромагнитного сплава CoNiAl с содержанием Ni 33-35 ат.% и Al 29-30 ат.% | 2017 |

|

RU2641598C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВА НА ОСНОВЕ МОНОАЛЮМИНИДА НИКЕЛЯ С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2005 |

|

RU2296178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА С ОБРАТИМОЙ ПАМЯТЬЮ ФОРМЫ ИЗ КВАЗИБИНАРНОГО СПЛАВА ИНТЕРМЕТАЛЛИЧЕСКОЙ СИСТЕМЫ TiNi-TiCu (ВАРИАНТЫ) | 2016 |

|

RU2692711C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУФТ ИЗ СПЛАВА С ПАМЯТЬЮ ФОРМЫ | 2016 |

|

RU2623977C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МОНОКРИСТАЛЛОВ СПЛАВА Fe-Ni-Co-Al-Ti-Nb, ОРИЕНТИРОВАННЫХ ВДОЛЬ НАПРАВЛЕНИЯ [001], С ДВОЙНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2019 |

|

RU2699470C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА С ДВОЙНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ МОНОКРИСТАЛЛОВ ФЕРРОМАГНИТНОГО СПЛАВА NiFeGaCo | 2015 |

|

RU2583560C1 |

Изобретение относится к металлургии, а именно к термической обработке сплавов с памятью формы, и может быть использовано в медицине и технике. Способ обработки сплавов титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы включает термомеханическую обработку заготовки, термомеханическое наведение эффекта памяти формы, разгружение и нагрев для восстановления формы. Перед термомеханической обработкой заготовку подтвергают рекристаллизационному отжигу и закалке. В качестве термомеханической обработки проводят низкотемпературную термомеханическую обработку путем многопроходной деформациии при температуре 18-24°С до получения накопленной степени деформации 42-60%, затем осуществляют деформирование в заданную форму, ее фиксацию и рекристаллизационный отжиг в интервале температур 550-650°С в течение 30-70 мин. Термомеханическое наведение эффекта памяти осуществляют путем нагрева выше температуры Ак обратного мартенситного превращения, охлаждения до температуры начала прямого B2→R превращения, деформации при этой температуре на 21-25% с выдержкой при этой температуре 0,5-3 мин, охлаждения до температуры окончания мартенситного превращения -196°С, выдержки при этой температуре 0,5-3 мин. Реализуется величина обратимой деформации 18,4%. 2 ил., 1 пр.

Способ обработки сплавов титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы, включающий термомеханическую обработку заготовки, термомеханическое наведение эффекта памяти формы, разгружение и нагрев для восстановления формы, отличающийся тем, что перед термомеханической обработкой заготовку подтвергают рекристаллизационному отжигу и закалке, а в качестве термомеханической обработки проводят низкотемпературную термомеханическую обработку путем многопроходной деформациии при температуре 18-24°С до получения накопленной степени деформации 42-60%, затем осуществляют деформирование в заданную форму, ее фиксацию и рекристаллизационный отжиг в интервале температур 550-650°С в течение 30-70 мин, термомеханическое наведение эффекта памяти осуществляют путем нагрева выше температуры Ак обратного мартенситного превращения, охлаждения до температуры начала прямого B2→R превращения, деформации при этой температуре на 21-25% с выдержкой при этой температуре 0,5-3 мин, охлаждения до температуры окончания мартенситного превращения -196°С, выдержки при этой температуре 0,5-3 мин.

| СПОСОБ ОБРАБОТКИ СПЛАВОВ ТИТАН-НИКЕЛЬ С СОДЕРЖАНИЕМ НИКЕЛЯ 49-51 АТ.% С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И ОБРАТИМЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ВАРИАНТЫ) | 2011 |

|

RU2476619C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУЖИНЫ ИЗ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2564771C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДВОЙНОЙ ПАМЯТЬЮ ФОРМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2201470C2 |

| US 8409372 B1, 02.04.2013 | |||

| US 7955449 B2, 07.06.2011. | |||

Авторы

Даты

2017-01-17—Публикация

2015-11-17—Подача