Фиг.г

рец находится в.одной плоскости с границей рабочей части пазовьпс калибров, а вся их калибрующая часть находится внутри сердечника, затем калибры осевым движением дорна перемещают в радиальном направлении на величину натяга дорнования на сторону, после чего их перемещают в осевом направлении в пазах со .скоростью, равной скорости перемещения дорна. Устройство для изготовления статора содержит кольцо 8 с закрепленными на нем калибрами для обработки пазов и дорн 2, размещенный соосно с кольцом. Калибры установлены на стержнях 9, прикрепленных к кольцу, и име

ют поперечные размеры,меньшие соответствующих поперечных размеров пазов сердечника на величины, не менее соответственно окружной и радиальной усадки пазов при дорновании сердечника, причем поперечное сечение сопряжений калибров со стержнями имеет форму прямоугольника. Калибры размещены на стержнях с зазором и с возможностью перемещения в радиальном направлении на величину натяга на сторону при дорновании отверстия сердечника и поджаты пружинами,размещенными в зазорах между калибрами и стержнями. 2 с.п. 6-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| Устройство для сборки сердечника с корпусом электрической машины | 1989 |

|

SU1723639A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2457097C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| Способ сборки деталей запрессовкой с обработкой отверстия и устройство для его осуществления | 1989 |

|

SU1759593A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЗАГОТОВОК ДОРНОВАНИЕМ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ ДОРНА | 2011 |

|

RU2477681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

Изобретение относится к электромашиностроению и может быть использовано при изготовлении статоров электродвигателей. Цель изобретения состоит в повышении производительности труда и качества статоров путем повышения точности расположения пазов относительно поверхности отверстия сердечника. При изготовлении статоров калибрование пазов производят после запрессовки сердечника в корпус в течение операции обработки сердечника по внутреннему диаметру, осуществляемой дорнованием через технологическую втулку, причем перед дорнованием сердечник центрируют по пазам на пазовых калибрах таким образом, что его свободный торец находится в одной плоскости с границей рабочей части пазовых калибров, а вся их калибрующая часть находится внутри сердечника, затем калибры осевым движением дорна перемещают в радиальном направлении на величину натяга дорнования на сторону, после чего их перемещают в осевом направлении в пазах со скоростью, равной скорости перемещения дорна. Устройство для изготовления статора содержит кольцо 8 с закрепленными на нем калибрами для обработки пазов и дорн 2, размещенный соосно с кольцом. Калибры установлены на стержнях 9, прикрепленных к кольцу, и имеют поперечные размеры, меньшие соответствующих поперечных размеров пазов сердечника на величины, не менее соответственно окружной и радиальной усадки пазов при дорновании сердечника, причем поперечное сечение сопряжений калибров со стержнями имеет форму прямоугольника. Калибры размещены на стержнях с зазором и с возможностью перемещения в радиальном направлении на величину натяга на сторону при дорновании отверстия сердечника и поджаты пружинами, размещенными в зазорах между калибрами и стержнями. 2 с.п.ф-лы, 3 ил.

Изобретение относится к технологии изготовления статоров электрических машин и может быть использовано в электротехнической промышлен- ности.

Цель изобретения - повьшение производительности труда и качества статоров путем повьппения. точности расположения пазов относительно отверстия сердечника.

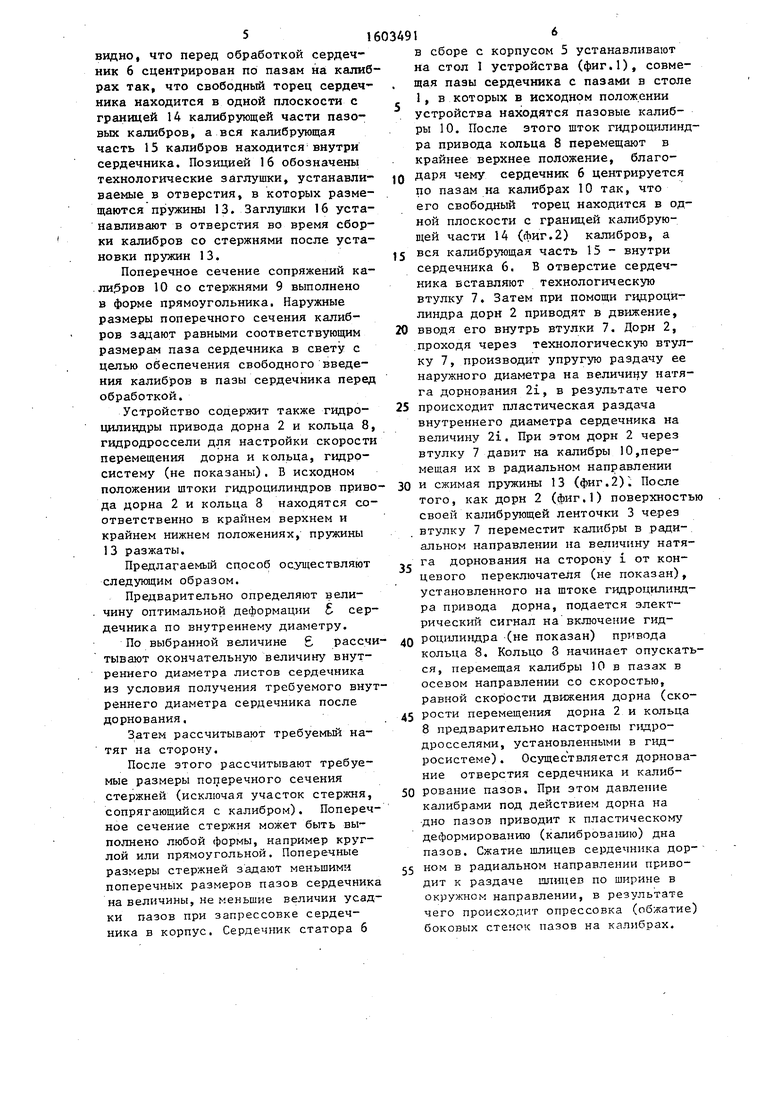

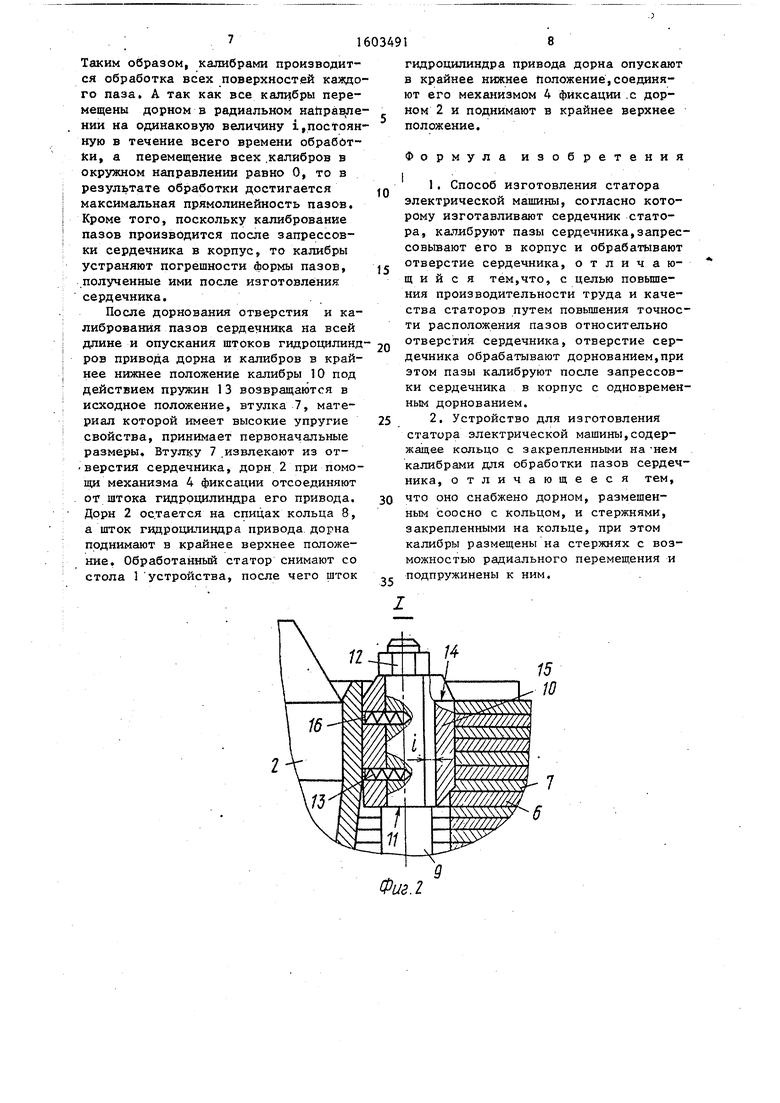

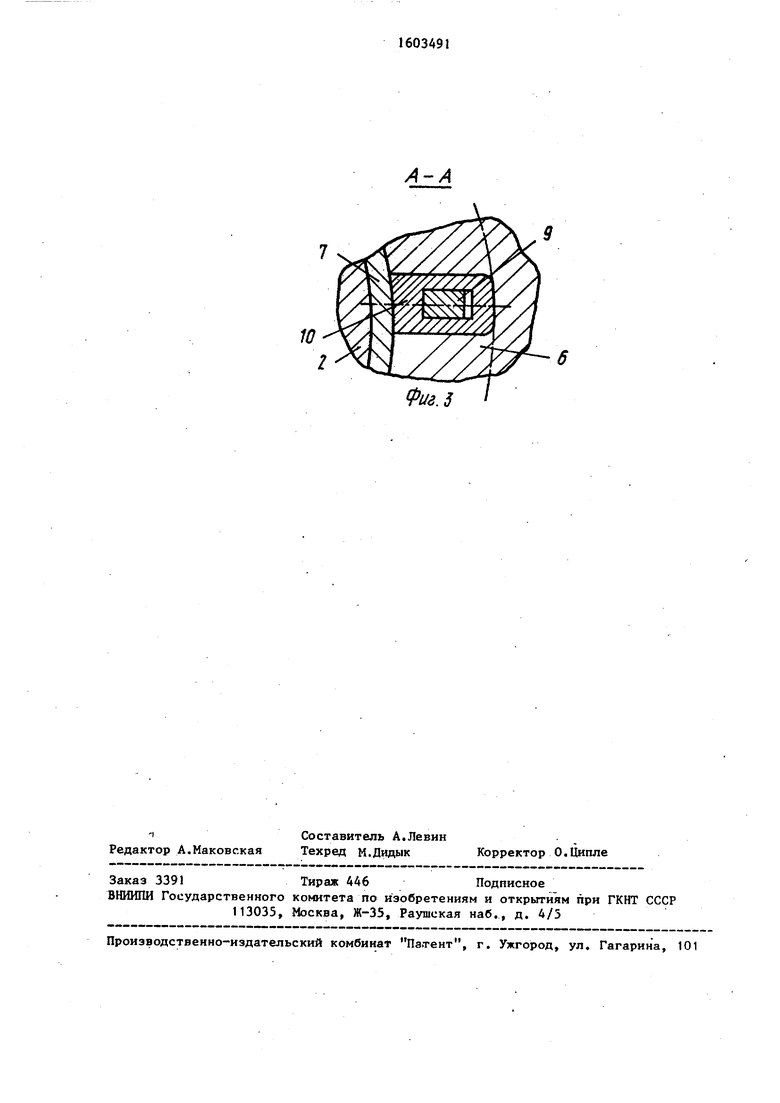

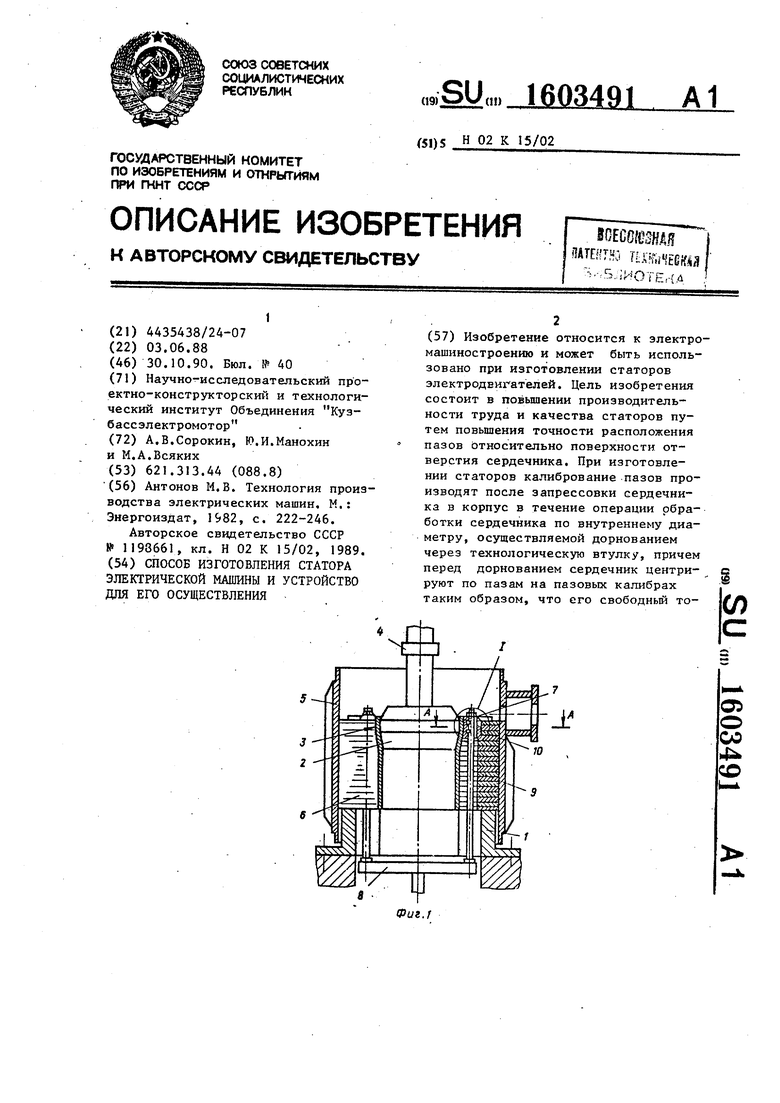

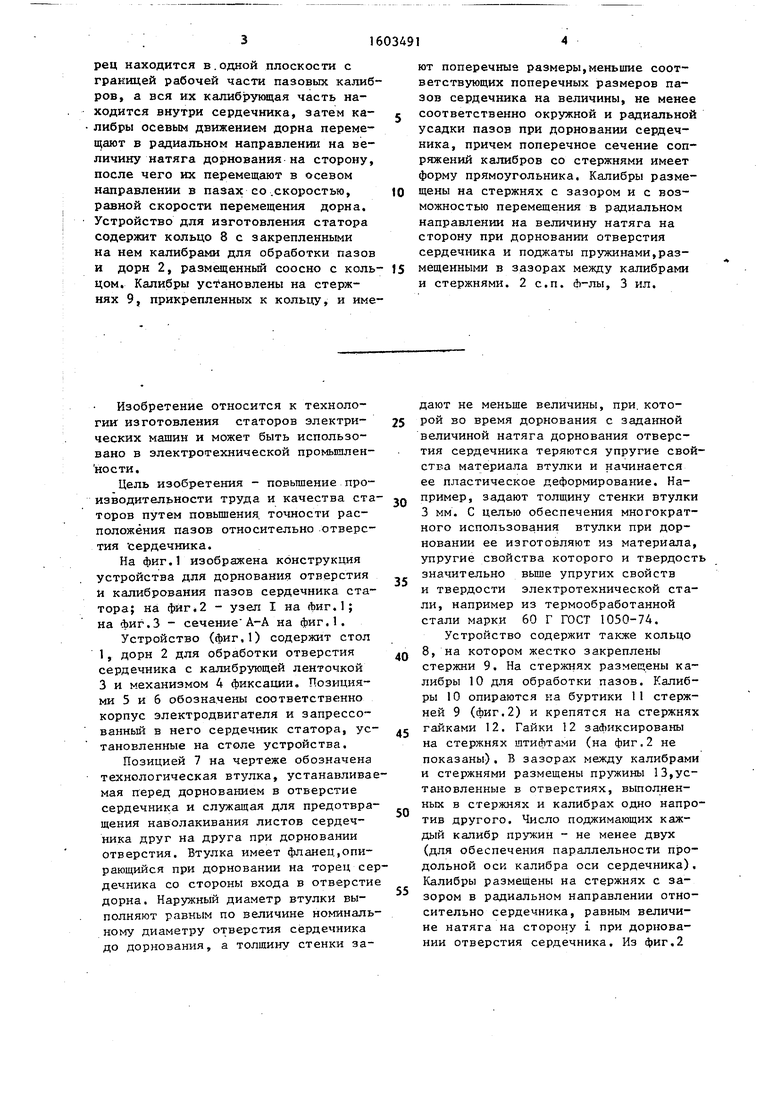

На фиг.1 изображена конструкция устройства для дорнования отверстия и калибрования пазов сердечника статора; на фиг.2 - узел I на фиг.1; на фиг.З - сечение А-А на фиг.1.

Устройство (фиг.1) содержит стол 1, дорн 2 для обработки отверстия сердечника с калибрующей ленточкой 3 и механизмом 4 фиксации. Позициями 5 и 6 обозначены соответственно корпус электродвигателя и запрессо- ванньш в него сердечник статора, установленные на столе устройства.

Позицией 7 на чертеже обозначена технологическая втулка, устанавливамая перед дорнованием в отверстие сердечника и служащая для предотвращения наволакивания листов сердечника друг на друга при дорновании отверстия. Втулка имеет фланец,опирающийся при дорновании на торец седечника со стороны входа в отверсти дорна. Наружный диаметр втулки выполняют равным по величине номинальному диаметру отверстия сердечника до дорнования, а толщину стенки за5

0

5

0

5

0

5

дают не меньше величины, при. которой во время дорнования с заданной величиной натяга дорнования отверстия сердечника теряются упругие свойства материала втулки и начинается ее пластическое деформирование. Например, задают толщину стенки втулки 3 мм. С целью обеспечения многократного использования втулки при дорновании ее изготовляют из материала, упругие свойства которого и твердость значительно выше упругих свойств и твердости электротехнической стали, например из термообработанной стали марки 60 Г ГОСТ 1050-74.

Устройство содержит также кольцо 8, на котором жестко закреплены стержни 9. На стержнях размещены калибры 10 для обработки пазов. Калибры 10 опираются ка буртики П стержней 9 (фиг.2) и крепятся на стержнях гайками 12, Гайки 12 зафиксированы на стержнях штифтами (на фиг.2 не показаны). В зазорах между калибрами и стержнями размещены пружины 13,установленные в отверстиях, выполненных в стержнях и калибрах одно напротив другого. Число поджимающих каждый калибр пружин - не менее двух (для обеспечения параллельности продольной оси калибра оси сердечника). Калибры размещены на стержнях с зазором в радиальном направлении относительно сердечника, равным величине натяга на сторону i при дориова- нии отверстия сердечника. Из фиг.2

видно, что перед обработкой сердечник 6 сцентрирован по пазам на калибрах так, что свободный торец сердечника находится в одной плоскости с границей 14 калибрующей части пазовых калибров, а вся калибрующая часть 15 калибров находится внутри сердечника. Позицией 16 обозначены технологические заглушки, устанавливаемые в отверстия, в которых размещаются пружины 13. Заглушки 16 устанавливают в отверстия во время сборки калибров со стержнями после установки пружин 13.

Поперечное сечение сопряжений ка- .ливров 10 со стержнями 9 выполнено в форме прямоугольника. Наружные размеры поперечного сечения калибров задают равными соответствующим размерам паза сердечника в свету с целью обеспечения свободного введения калибров в пазы сердечника перед обработкой.

Устройство содержит также гидроцилиндры привода дорна 2 и кольца 8, гидродроссели для настройки скорости перемещения дорна и кольца, гидросистему (не показаны). В исходном положении штоки гидроцилиндров привода дорна 2 и кольца 3 находятся соответственно в крайнем верхнем и крайнем нижнем положениях, пружины 13 разжаты.

Предлагаемый способ осуществляют следующим образом.

Предварительно определяют вели- . чину оптимальной деформации 6 сердечника по внутреннему диаметру

По выбранной величине тывают окончательную величину внутреннего диаметра листов сердечника из условия получения требуемого внутреннего диаметра сердечника после дорнования,.

Затем рассчитывают требуемый натяг на сторону.

После этого рассчитывают требуемые размеры поперечного сечения стержней (исключая участок стержня, сопрягающийся с калибром). Поперечное сечение стержня может быть выполнено любой формы, например круглой или прямоугольной. Поперечные размеры стержней задают меньщими поперечных размеров пазов сердечника на величины, не меньшие величин усадки пазов при запрессовке сердечника в корпус. Сердечник статора 6

в сборе с корпусом 5 устанавливают на стол I устройства (фиг.1), совмещая пазы сердечника с пазами в столе 1, в которых в исходном положении устройства находятся пазовые калибры 10. После этого шток гидроцилиндра привода кольца 8 перемещают в крайнее верхнее положение, благо- Q даря чему сердечник 6 центрируется по пазам на калибрах 10 так, что его свободный торец находится в одной плоскости с границей калибрующей части 14 (фиг,2) калибров, а J5 вся калибрующая часть 15 - внутри сердечника 6. В отверстие сердечника вставляют технологическую втулку 7. Затем при помощи гидроцй- линдра дорн 2 приводят в движение, 20 вводя его внутрь втулки 7. Дорн 2, проходя через технологическую втулку 7, производит упругую раздачу ее наружного диаметра на величину натяга дорнования 21, в результате чего 25 происходит пластическая раздача внутреннего диаметра сердечника на величину 21. При этом дорн 2 через втулку 7 давит на калибры 10,перемещая их в радиальном направлении 30 и сжимая пружины 13 (фиг.2). После того, как дорн 2 (фиг.1) поверхностью своей калибрующей ленточки 3 через втулку 7 переместит калибры в радиальном направлении на величину натяга дорнования на сторону i от концевого переключателя (не показан), установленного на штоке гидроцилиндра привода дорна, подается электрический сигнал на включение гид- рассчи- 40 родилиндра (не показан) привода

кольца 8. Кольцо 3 начинает опускаться, перемещая калибры 10 в пазах в осевом направлении со скоростью, равной скорости движения дорна (ско- 45 рости перемещения дорна 2 и кольца 8 предварительно настроены гидродросселями, установленными в гидросистеме) . Осуществляется дорнова- ние отверстия сердечника и калиб- 50 рование пазов. При этом давление калибрами под действием дорна на дно пазов приводит к пластическому деформированию (калибровагшю) дна пазов. Сжатие шлицев сердечника дор-- 55 ном в радиальном направлении приводит к раздаче шлицев по ширине в окружном направлении, в результате чего происходит опрессовка (обжатие) боковых стенок пазов на калибрах.

35

1603491

Q д J5 20 25 30 40

35

Фиг.2

А-А

Фиг. 5

| Антонов М.В | |||

| Технология производства электрических машин | |||

| М.: Энергоиздат, 1982, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Авторское свидетельство СССР 1198661, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-10-30—Публикация

1988-06-03—Подача