Изобретение относится к технологии изготовления фильтровальных элементов для вязких жидкостей и может найти применение в химической, пищевой и автотракторной промышленности а

Целью изобретения является обеспечение стабильности характеристик фильтровального элементаj повышение его производительности и надежностиа.

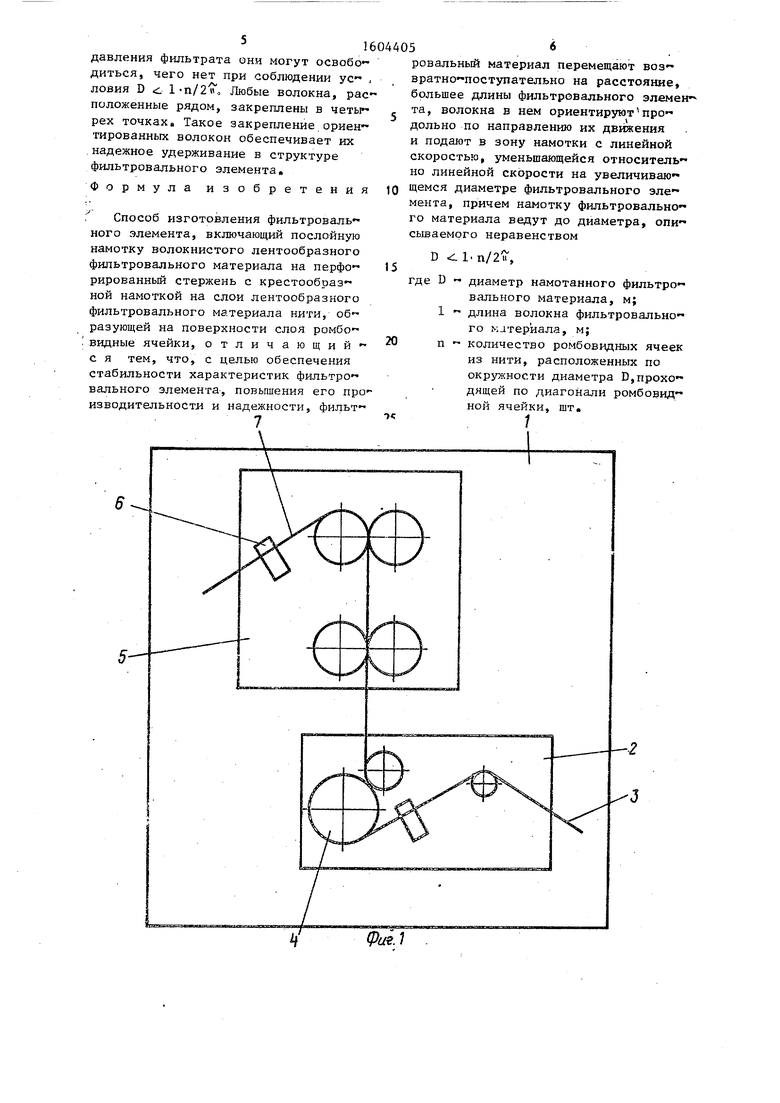

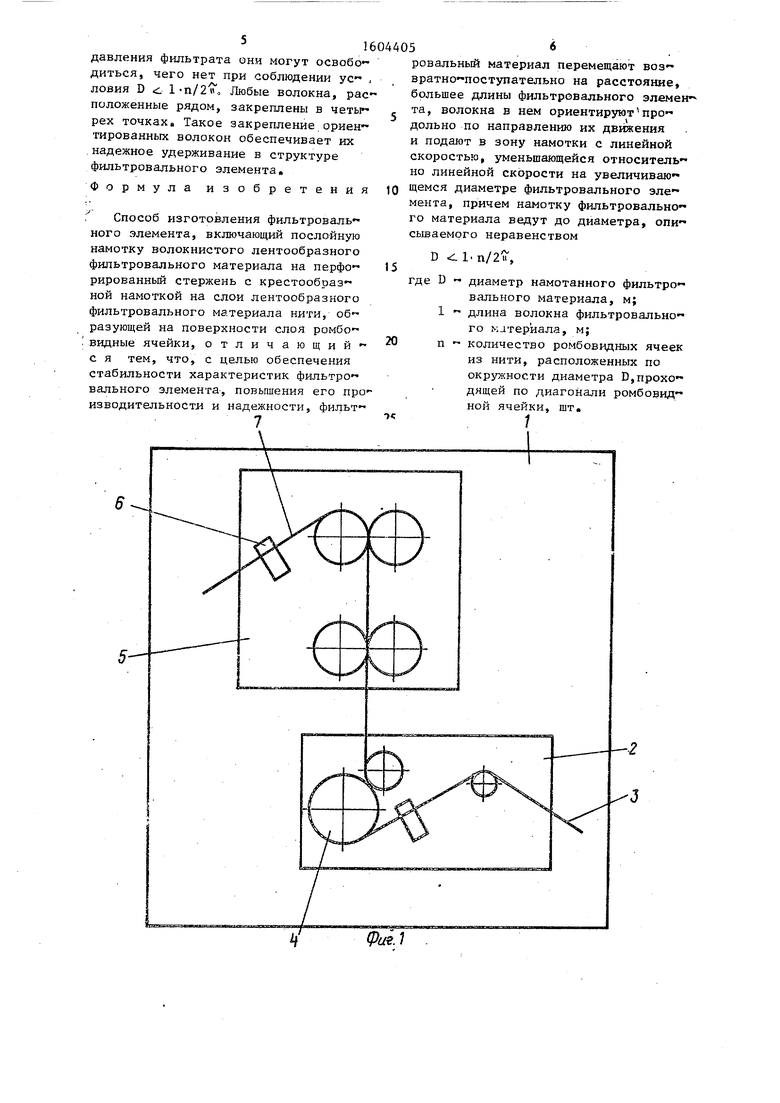

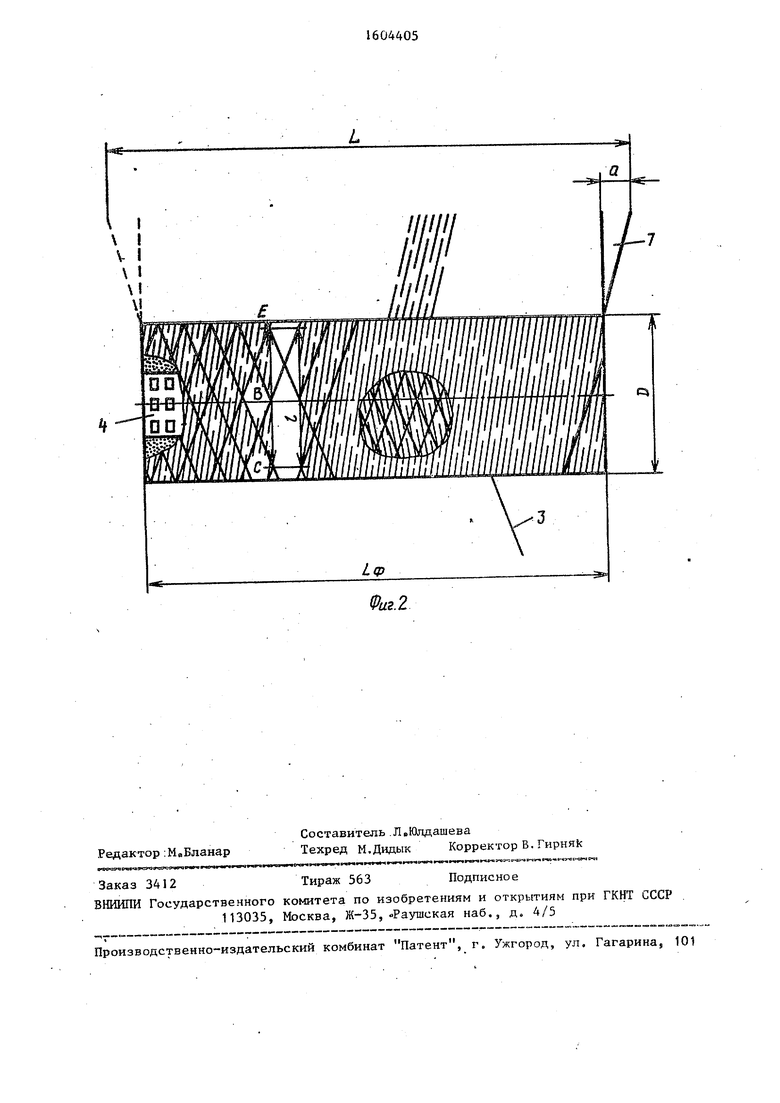

На фиг el изображена схема устройства дл,я осу:цесгзленкя способа изгр товления фильтровального элемента;

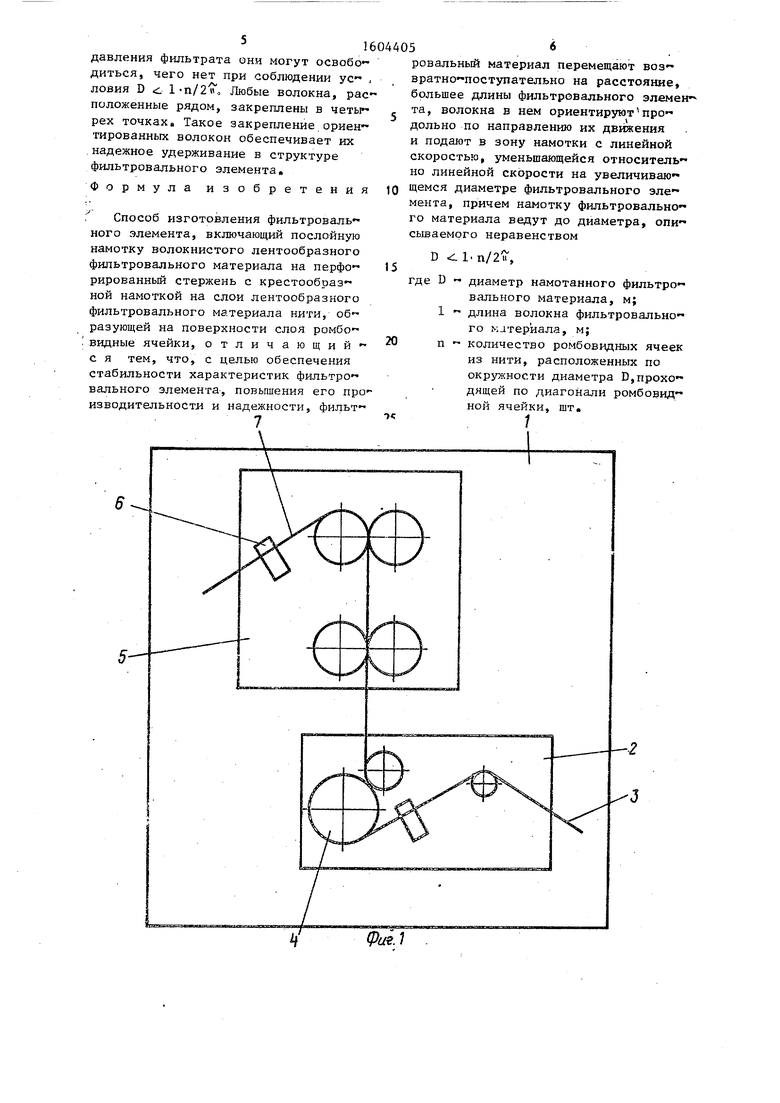

на фиг,2 - схема фильтровального эле-- мента.

Способ изготовления фильтровального элемента осуществляют с помощью устройства, состоящего из размещенных один под другим на станине 1 устройства 2 для крестообразной намотки .нити 3 на перфорированный стержень 4 и элемента 5 ориентации с водителем 6 для ориентации волокон фильтровального материала:7«

Волокнистый лентообразный фильтровальный материал 7 шириной а водителем 6 перемещается возвратно-по-

ел

с гупательно нз, расстоянии L по вели чине больше длины фильтровального элег йнта L, Проходя через элемент 5 ориентации, волокна ориентируются и подаются из него в зону намотки на перфорированный стержень 4, где и наматываются сплошным слоем на всю Длину фильтровального элемента Lmo Эта операция нужна для повьшения точ

НОСТИ и воспроизводимости укладки ВО

локон, а также для повышения, надежности их последующего скрепления ни

ТЬЮа

в связи с тем, что фильтроваль I ный материал перемещается возвратно поступательно, он наматывается слоя ми, волокна в которых укладываются наклонно к волокнам соседних слоевj образуя таким образом пористую струк туру в виде волокон, уложенных с образованием ромбовидных поре За счет того, что ширина раскладки фильтро вольного материала больше длины фильтровального элемента, фильтро вальный материал на краях своего пе ремещения, складываясь, уплотняется по ширине и наматывается соответст венно на торцы фильтровального зле мента с. большей плотностью, чем по всей длине фильтровального элемента«

Разница между длиной фильтровального элемента и шириной раскладки фильтровального материала зависит от многих факторов: толщины нити, линей ной плотности фильтровального мате риала, его ширины, длины волокон, от требований, предъявляемых к фильт ровальному элементу и других, огра ничивается геометрическими размерами фильтровального элемента и выбирается для каждого конкретного случая кон

С/ГруКТИВНОо

Фильтровальный материал из. элемен та 5 подают в зону намотки на перфо р,урованньм стержень от начала форми рования фильтровального элемента с линейной скоростью, уменьшающейся относительно линейной скорости на уБелнгчивающемся диаметре фильтроваль иого элементао За счет этого каждый последзпощий слой, все более внтяги вайсь на участке между устройством 2 и cтepжнe 4 (разница скоростей уве Л5-гчивается) 5 наматывается меньшей толш,ины и плотности, соответственно, боо1ьшей пористостив Кроме этого, за дчет увеличения диаметра намотки угол наклона волокон калэдого

Q

5 0 5 о

р

5 о

5

следующего слоя уменьшается (техно логический эффект .намотки) и ромбо видные поры, образованные волокнами, увеличиваются от слоя к слою. Таким образом, каждый последующий слой фильтровального материала имеет раз меры пор большие,- чем в предыдущем слое,:Tiee при фильтровании в направ т лении от периферии к центру, фильт ровальньш элемент обеспечивает се лективньш захват частиц от слоя к слою (Наружные слои задерживают бо лее крупные частицы, внутренние более мелкие), что повьшает произво дительность фильтровального элементае Укладка ориентированных волокон в установленном режиме работы точно воспроизводится между фильтровальны ми элементами, а поры образуются рав номерные по всей площади фильтроваль ного элемента, гарантируются стабильные характеристики

Одновременно с намоткой фильтро Бального материала на стержень 4 крестообразно наматывается на обра- зованные слои нить.3, которая закреп ляет слои фильтровального материала,

Намотку фильтровального материала ведут до диаметра, описываемого неравенством:

D 1 п/2 ii

где D диаметр намотанного фильт

ровального материала, м; 1 - длина волокна фильтроваль

ного материала, м; п количество ромобовидных яче ек, расположенных по окруж НОСТИ диаметра D, проходя щей по диагонали ромбовидной ячейки, штв

При вьтолнении этого условия осуществляется надежное скрепление вО локон фильтровального материала ни тью 3, как минимум в двух точках по его длине.

Например, 1 0,04 м, п 9, если D то длина окружности равняется м Б li 1 п/2 ii l-n/29 подставляя значения, получают длину окружности, равную п72 0,18;м,

Тогда длина двух диагоналей ромбо- В1щных ячеек (отрезок СЕ) равна 0,18/92 0,04 м,:таев концы волок на длиной 1 оказываются в точках пе ресечения нити Тако е закрепление ненадежно, так как при воздействии

fe2

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальный элемент | 1987 |

|

SU1493292A1 |

| Фильтрующий элемент | 1990 |

|

SU1736568A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2015 |

|

RU2619698C1 |

| Способ получения фильтровального элемента | 1981 |

|

SU1018691A1 |

| Устройство для крестообразной намотки нитевидного материала на сердечник | 1988 |

|

SU1553494A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ "АКВАРИУС" | 2009 |

|

RU2411983C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ "АКВАРИУС-ТРОЙНОЙ" | 2009 |

|

RU2421265C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1990 |

|

SU1824744A1 |

| Фильтрующий элемент | 1981 |

|

SU971434A1 |

| СПОСОБ СОЗДАНИЯ ПЛОСКИХ НЕТКАНЫХ ПОЛОТЕН | 2014 |

|

RU2574802C2 |

Изобретение относится к технологии изготовления фильтровальных материалов для вязких жидкостей, используемых в химической, пищевой и автотракторной промышленностях, и позволяет достигнуть обеспечения стабильности характеристик фильтровального элемента, повышения его производительности и надежности. Способ изготовления фильтровального элемента включает послойную намотку волокнистого лентообразного фильтровального материала на перфорированный стержень с крестообразной намоткой нити, причем фильтровальный материал перемещают возвратно-поступательно на ширине, большей длины фильтровального элемента, волокна в фильтровальном материале ориентируют продольно и подают в зону намотки с линейной скоростью, меняющейся относительно линейной скорости на увеличивающемся диаметре фильтровального элемента, причем намотку фильтровального материала ведут до диаметра, описываемого неравенством DΛ.N/2φ, где L - длина волокна фильтровального материала,м

D -диаметр намотанного фильтровального материала, м

N - количество ромбовидных ячеек, расположенных по окружности диаметра D, проходящей по диагонали ромбовидной ячейки, шт. 2 ил.

| Патент США № 4048075, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-07—Публикация

1989-04-14—Подача