Изобретение относится к микробиологической промьшленности и может быть использовано в ацетонобутиловом производстве.

Целью изобретения является ускорение процесса и повышение выхода растворителей .

Способ осуществляют следующим образом.

КрахмалсодержащееД сырье (затор) подают в варочные колонны для разваривания и стерилизации, в вьщержива- теле затор охлаждают от 115-150°С до 70-75 С, затем охлаждают до температуры сбраживания, вводят в среду бактерии Clostiridium acetobutylicum и проводят анаэробное брожение. По

истечении 24 ч брожения бражку отбирают, предварительно определяя в ней а.ктивность амилолитических ферментов, вносят в количестве из расчета от 1,0 до 1,5 ед.-АС на 1 г крахмала, содержащегося в заторе, в вьщержива- тель и производят разжижение затора при 70-75°С в течение 15-20 мин.

Приготовление требуемого количества культуры бактерий для процесса брожения состоит из ряда последовательных брожений все увеличивающихся объемов затора. Разведение культуры начинают с посева спорами из пробирки со спорами аппарата чистой культуры (АЧК) на 10 л. Через 27-28 ч бро- | жения содержимое АЧК передают в больО5

эо ел to

3

(йин)

160

на 3500 л за

шои инокулятор тора.

Чистую культуру вводят в затор по пути его следования из холодильника в ферментатор емкостью 200 м затора, в начале загрузки последнего. Первый ферментатор (активатор), через который непрерывно проходит сбраживаемая среда, находится в состоянии интенсивного брожения. Брожение в активаторе ведется до наступления в второй фазы брожения, о которой судят i по перелому кривой кислотности. Загрузка батареи заключается в непре- рывной подаче свежего затора в активатор до полной загрузки всех ферментаторов, составляющих батарею. Затор по пути прохождения nq батарее подвергается сбраживанию. Процесс ведет- ся стерильноi оптимальную темпера- |туру поддерживают во все время броже- ния от 35 до 37°С. О конце брожения iсудят по газовыделению. . : в результате брожения получается бражка, в которой содержатся растворители, органические кислоты и сухие вещества, состоящие из несброженных углеводов, белков, бактерий, кроме того, бражка содержит растворенные в жидкости газы брожения - углекислый и водород. Для выделения из бражки растворителей и отделения их друг от друга бражку подвергают перегонке и ректификации на аппаратах непрерывного действия.

Разжижение сбраживаемых крахмал- содержащих сред путем частичной рециркуляции бражки позволяет вести процесс в стерильных условиях, не трбуя на это дополнительных ферментных препаратов. Амилолитические ферменты содержащиеся в 24-часовой бражке, способствуют разжижению оклейстеризо ванной массы, снижая вязкость сбраживаемой среды, которая является одним из лимитирующих факторов интенсивности ацётонобутилового брожения. Кроме того, внесение в среду амило- литических ферментов способствует более быстрому гидролизу крахмала и вовлечению продуктов гидролиза в процесс брожения, что ведет к интенсивному и более глубокому сбраживанию углеводов бактериями С1. acetobuty- licum. В результате уменьщается количество несброженного сахара и увеличивается выход растворителей. Кроме того, в опытах с предваритель

0

5 0 ;5

ным разжижением сбраживаемых сред путем рециркуляции бражки к 54 часу брожения накопление растворителей практически заканчивается. За последующие 18 ч ( к 72 часу) содержание растворителей в среде увеличивается незначительно, на 0,20-0,25 г/л, т.е. остается практически постоянным, что указывает на сокращение срока брожения.

При рециркуляции бражки в количестве, соответствующем 1,0-1,5 ед. АС на 1 г крахмала, в сбраживаемую среду в начале брожения вносится около 0,05 вес,, бутанола ,и 0,015 вес.% ацетона, что не сказывается отрицательно на процессе брожения.

При проведении предварительного разжижения сбраживаемых сред внесение бражки в количестве 2,5% к объему среды, соответствующем 0,5 ед. АС на 1. г крахмала, приводит к незначительному увеличению выхода растворителей. Мало отличаются и время брожения, и количество несброженного сахара.

Увеличение количества рециркули- руемой бражки до 10%, что соответствует 2,0 ед. АС на 1 г крахмала среды, экономически нецелесообразно, так как это не приводит к эффективному снижению вязкости среды и увеличению выхода растворителей. Показатели брожения оказались близкими в случае внесения бражки в количестве, соответствующем 1,0-1,5 и 2,0 ед. АС на.1 г крахмала.

Разжижение среды необходимо проводить при температуре 70-75 С, при которой наблюдается максимальная разжижающая способность амилаз С1. асе- tobutylicum. При температуре ниже 70 С разжижение сбраживаемых сред под действием амилаз вдет менее интенсивно, а при температуре 80 С происходит термическая инактивация амилаз, в результате чего не происходит снижения вязкости среды.

Оптимальное время разжижения 15-20 мин. Сокращение времени до 10 мин .недостаточно для декстриниза- ции крахмала и, следовательно, снижения его вязкости. Увеличение времени до 25 мин не приводит к дальнейщему 55 разжижению сбраживаемой среды.

Пример 1.В разваренную и простерилизованную мучную среду, содержащую 4,8% крахмала, вносят

30

35

40

45

50

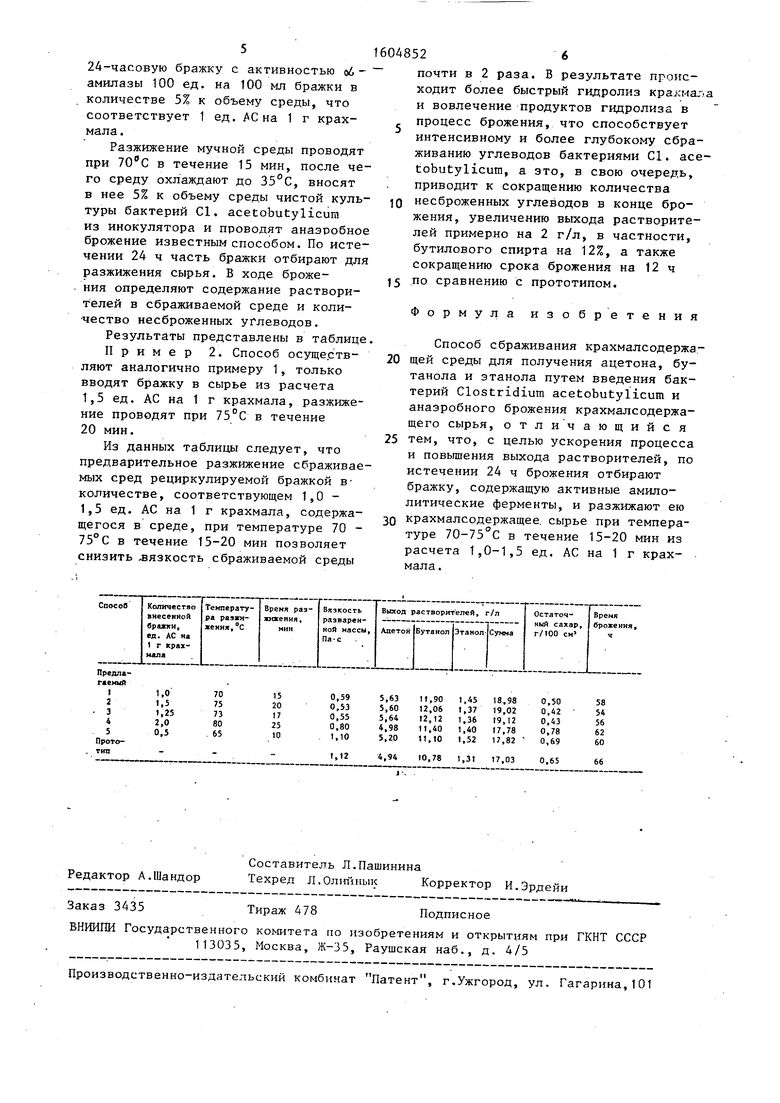

24-часовую бражку с активностью oi - амилазы 100 ед. на 100 мл бражки в . количестве 5% к объему среды, что соответствует 1 ед. АСна 1 г крахмала.

Разжижение мучной среды проводят при в течение 15 мин, после чего среду охлаждают до , вносят в нее 5% к объему среды чистой культуры бактерий С1. acetobutylicum из инокулятора и проводят анаэробное брожение известным способом. По истечении 24 ч часть бражки отбирают для разжижения сырья. В ходе брожения определяют содержание растворителей в сбраживаемой среде и количество несброженных углеводов.

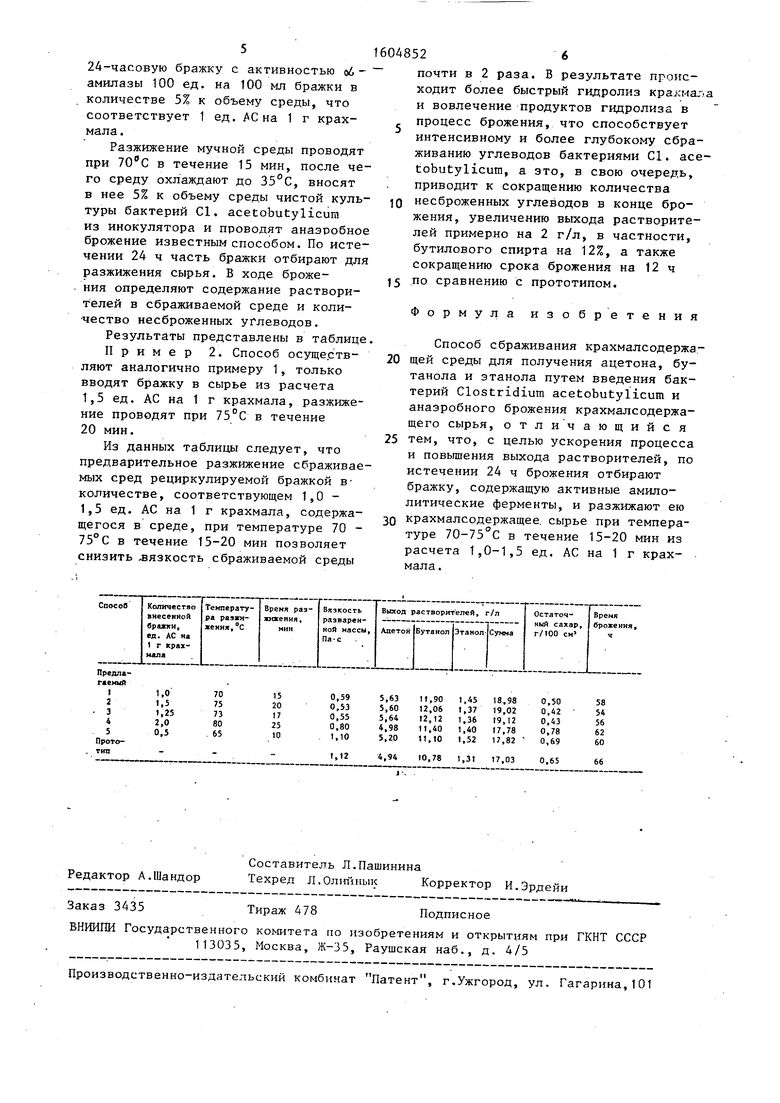

Результаты представлены в таблиде

Пример 2. Способ осуществляют аналогично примеру 1, только вводят бражку в сырье из расчета 1,5 ед. АС на 1 г крахмала, разжижение проводят при в течение 20 мин.

Из данных таблицы следует, что предварительное разжижение сбраживаемых сред рециркулируемой бражкой в- количестве, соответствующем 1,0 - 1,5 ед. АС на 1 г крахмала, содержащегося в среде, при температуре 70 - 75°С в течение 15-20 мин позволяет снизить вязкость сбраживаемой среды

048526

почти в 2 раза. В результате происходит более быстрый гидролиз кра :мала и вовлечение продуктов гидролиза в J продесс брожения, что способствует интенсивному и более глубокому сбраживанию углеводов бактериями С1. acetobutylicum, а это, в свою очередь, приводит к сокращению количества 10 несброженных углеводов в конце брожения, увеличению выхода растворителей примерно на 2 г/л, в частности, бутилового спирта на 12%, а также сокращению срока брожения на 12 ч 15 по сравнению с прототипом.

Формула изобретения

Способ сбраживания крахмалсодержа- щей среды для получения ацетона, бу- танола и этанола путем введения бактерий Clostridium acetobutylicum и анаэробного брожения крахмалсодержащего сырья, отли чающийся тем, что, с целью ускорения процесса и повьшения выхода растворителей, по истечении 24 ч брожения отбирают бражку, содержащую активные амило- литические ферменты, и разжижают ею крахмалсодержащее. сырье при температуре 70-75°С в течение 15-20 мин из асчета 1,0-1,5 ед. АС на 1 г крах- . ала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАММ БАКТЕРИЙ CLOSTRIDIUM ACETOBUTYLICUM-ПРОДУЦЕНТ Н-БУТИЛОВОГО СПИРТА И АЦЕТОНА | 1995 |

|

RU2080382C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАНОЛА | 2008 |

|

RU2404247C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1997 |

|

RU2127760C1 |

| ШТАММ БАКТЕРИЙ Clostridium acetobutylicum - ПРОДУЦЕНТ БУТАНОЛА, АЦЕТОНА И ЭТАНОЛА | 2008 |

|

RU2381270C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛИСАХАРИДНОГО СЫРЬЯ К МИКРОБИОЛОГИЧЕСКОЙ КОНВЕРСИИ | 2000 |

|

RU2202606C2 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛОВОГО СПИРТА ИЗ ТОПИНАМБУРА | 2012 |

|

RU2499051C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2378381C2 |

| Способ получения гидролизата из крахмалсодержащего сырья | 2016 |

|

RU2667097C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2382080C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТАНОЛА | 1997 |

|

RU2111252C1 |

Изобретение относится к микробиологической промышленности и может быть использовано в ацетонобутиловом производстве. Целью изобретения является ускорение процесса и повышение выхода растворителей. Перед сбраживанием крахмалсодержащего сырья анаэробными бактериями CLOSTRIDIUM ACETOBUTYLICUM производят его разжижение рециркулируемой бражкой, содержащей активные амилолитические ферменты, в количестве, соответствующем 1,0-1,5 ед. АС на 1 г крахмала, содержащегося в среде, при 70-75°С в течение 15-20 мин. 1 табл.

| Авторское свидетельство СССР №.240408, кл, F 02 С 9/28, 1968 | |||

| Лаготкин И.С | |||

| Технология ацетоно- бутилового производства | |||

| - М.: Пище- промиздат, 1958, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-21—Подача