Изобретение относится к спиртовой промышленности и может быть использовано в производстве этанола с использованием как крахмалсодержащего сырья, так и сырья на основе мелассы.

Известен способ производства этанола с использованием сырья на основе мелассы [1]. Указанный способ включает стадии подготовки сырья к сбраживанию путем приготовления мелассного сусла, тепловой обработки и дрожжегенерирования, с последующим сбраживанием, перегонкой и ректификацией этанола.

Для повышения выхода этанола в способе [1] на стадии подготовки сырья к сбраживанию в мелассное сусло вводят питательные соли и поверхностно-активные вещества, в качестве которых используют ацетилированные моноглицериды стеариновой кислоты.

Известен также способ производства этанола с использованием крахмалсодержащего сырья [2]. Этот способ включает стадии подготовки сырья к сбраживанию, сбраживания и последующей перегонки и ректификации этанола. Стадия подготовки сырья к сбраживанию заключается в том, что сырье измельчают, смешивают его с водой, разваривают, осахаривают, проводят дрожжегенерирование и сбраживание сусла. На стадии дрожжегенерации и/или на стадии сбраживания сырья в известном способе в сусло вводят молочнокислые бактерии и соединение фосфора. В качестве соединения фосфора используют соли ортофосфорной кислоты. При этом соли ортофосфорной кислоты выполняют функцию фосфорного питания, что позволяет несколько повысить выход этанола.

Наиболее близким к предложенному изобретению по технической сущности является способ производства этанола из крахмалсодержащего сырья, описанный в [3] . Способ включает массы, охлаждение, ферментативное осахаривание, дрожжегенерацию. Затем следуют стадии сбраживания и последующего выделения этанола. Для ускорения процесса и повышения его стерильности на стадии подготовки сырья к сбраживанию (на ферментативном осахаривании) в сырье дополнительно вводят соединение фосфора - диаммонийфосфат и соединение азота - карбамид.

Технической задачей является снижение температуры разваривания, увеличение выхода этанола, снижение количества несброженных сахаров в зрелой бражке, сокращение длительности брожения.

Техническая задача решается тем, что в способе производства этанола с использованием соединений фосфора, включающем стадии подготовки сырья к сбраживанию, сбраживания и последующего выделения этанола, согласно изобретению, в качестве соединений фосфора используют соли полифосфорных кислот, выбранные из ряда:

а) смесь тетранатрий пирофосфата (Na4P2O7) с солью Курроля в соотношении 1:3 соответственно;

б) соли полифосфорной кислоты общей формулы (М,Н)n+2РnО3n+1, где n - от 3 до 100; М - щелочной или щелочноземельный металл;

в) соли пирофосфорной кислоты общей формулы М3, НР2О7, М2Н2Р2О7, МН3Р2О7, где М - щелочной или щелочноземельный металл или ион аммония, при этом вышеуказанные соли полифосфорных кислот вводят на стадии подготовки сырья к сбраживанию.

Предложенный способ может быть использован в производстве этанола как с использованием крахмалсодержащего сырья, так и сырья на основе мелассы.

Если предполагается производство этилового спирта на основе крахмалсодержащего сырья, то соли полифосфорных кислот вводят на стадии приготовления замеса и далее различными способами ведут запаривание и разваривание этих замесов с последующим охлаждением, осахариванием, сбраживанием, перегонкой и ректификацией спирта.

Если предполагается производство спирта на основе мелассы, то соли полифосфорных кислот используют при приготовлении мелассного раствора на стадии тепловой обработки (пастеризации) мелассных растворов с последующим охлаждением, сбраживанием и ректификацией спирта.

Согласно изобретению при использовании крахмалсодержащего сырья соли полифосфорных кислот вводят в замес в количестве 0,3-0,6 г на 1 Дал замеса, а при использовании сырья на основе мелассы соли полифосфорных кислот вводят в мелассный раствор при тепловой обработке в количестве 0,3-0,53 г на 1 Дал мелассного раствора.

Согласно изобретению соли полифосфорных кислот выполняют функцию комплексообразующих веществ на стадиях тепловой предобработки крахмалсодержащего сырья и мелассы при производстве этанола. При тепловой обработке сырья соли полифосфорных кислот превращаются в соли ортофосфорной кислоты и также могут служить источником фосфорного питания. Однако соли полифосфорных кислот, проявляя себя в основном как комплексообразующие вещества, образуют с ионами двухвалентных металлов и/или с молекулами амилозы и амилопектина сложные непостоянного состава комплексные соединения и, таким образом, способствует глубокой деструкции крахмалистого сырья,что приводит в конечном результате к получению такого технического результата как снижение температуры разваривания, увеличение выхода этанола, сокращение длительности брожения. Кроме того, соли полифосфорных кислот в процессе тепловой обработки очищают мелассу от кальциевых соединений и активизируют процессы анаэробиоза, что проявляется в увеличении выхода этанола, съема дрожжей, снижении количества несброженных сахаров в зрелой бражке и сокращении длительности брожения.

Пример 1. Крахмалсодержащее сырье измельчают на вальцовой и/или молотковой дробилке и смешивают с холодной сетевой или теплой дефлегматорной водой в смесителе в соотношении 1:2,5-3,5 соответственно. Замес в смесителе подогревают до 55-58oС острым и/или глухим паром и выдерживают при этой температуре 5-10 мин. Одновременно с подачей в смеситель дробленного зерна и воды в него из соответствующих сборников подают суспензию Амилосубтилина из расчета 0,4 ед. АС/г условного крахмала или солода и водный раствор солей полифосфорных кислот из расчета 0,3-0,6 г на 1 Дал замеса. Дозирование растворов осуществляют с помощью механического или пневматического дозатора. Далее частично гидролизованный замес подают с помощью плунжерного насоса в варочные колонны, где массу разваривают при температуре, позволяющей достичь регламентируемого качества разваривания (регламентируемая цветность массы). Концентрацию массы поддерживают на уровне 16-18% сухих веществ. Далее разваренную массу охлаждают до 56-58oС и проводят осахаривание ферментным препаратом Глюкоаваморином Г10Х или солодом в течение 20-30 мин. Затем осахаренную массу сбраживают дрожжами 717 расы. Выделение спирта из полученной зрелой бражке осуществляют на брагоректификационной установке.

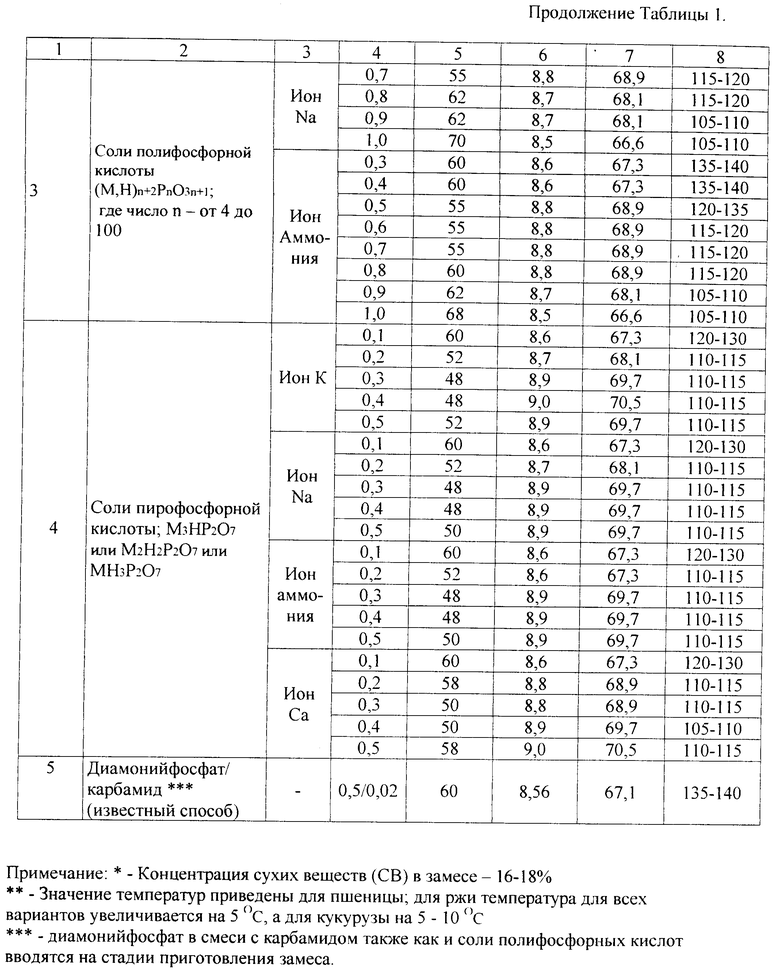

Результаты испытаний солей полифосфорных кислот приведены в табл.1.

Как видно из данных табл. 1, использование солей полифосфорных кислот в концентрации 0,3-0,6 г на 1 Дал замеса позволяет снизить температуру разваривания с 135-140oС по известному способу до 105-110oС - по предлагаемому; сократить длительность брожения с 60 ч до 48-55 ч соответственно; повысить крепость зрелой бражки с 8,5-8,56 об.% до 8,8-8,9 об.% соответственно и соответственно повысить выход спирта с тонны условного крахмала.

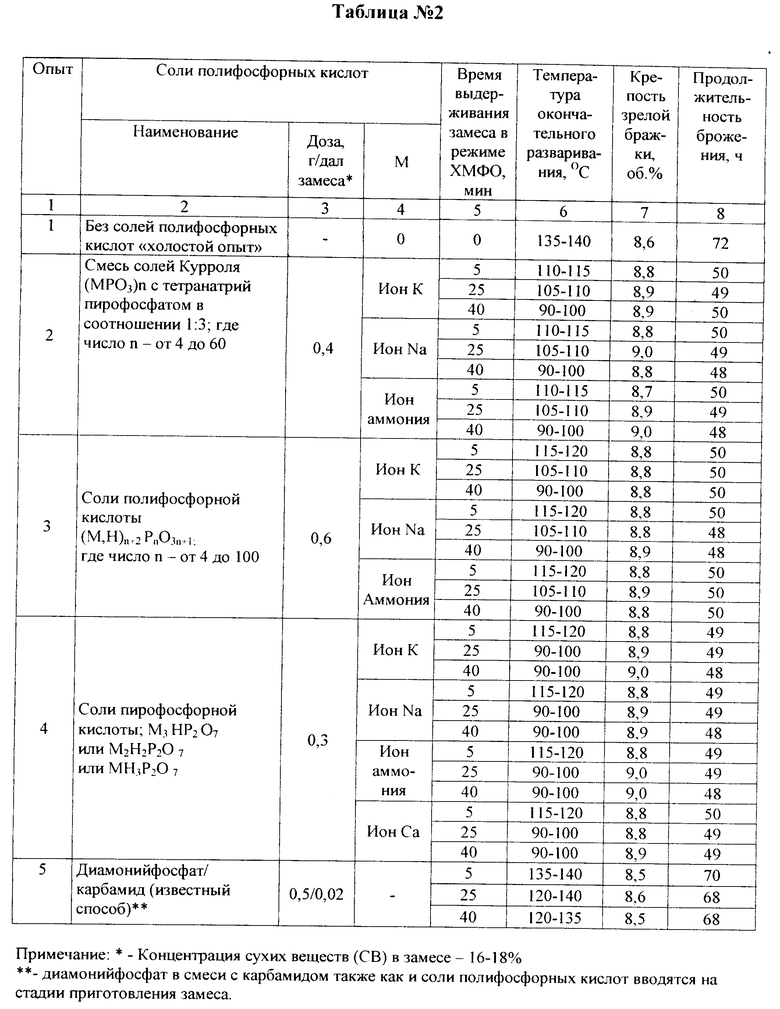

Пример 2. Способ осуществляют аналогично примеру 1, только частично гидролизованный замес подают не на варочные колонны, а выдерживают в режиме одностадийной хемомеханоферментативной обработки (ХМФО) при 65-70oС, если в качестве ожижающего фермента используется альфа-амилаза Амилосубтилина в дозе 0,4 ед. АС/г условного крахмала или солод, или 70-80oС, если в качестве ожижающего фермента используется термостабильная альфа-амилаза Термамила фирмы Novo Nordisk. Оптимальное время выдержки замеса на стадии ХМФО определяется экспериментально на основании показателя выхода спирта с единицы условного крахмала на стадии сбраживания. Массу в процессе ХМФО обработки рециркулируют с помощью центробежного насоса с пяти- или шестикратным обменом. Одновременно из ХМФО насосом отбирают массу, которая при необходимости (в случае переработки дефектного по микробиологическому состоянию зерна) стерилизуют в трубчатом стерилизаторе при 115-120oС, а в случае переработки здорового зерна - при 90-104oС. Подогрев массы до температуры стерилизации осуществляют острым паром в контактной головке, смонтированной на линии подачи массы трубчатого стерилизатора. Далее массу из ХМФО подают в паросепаратор-накопитель, из которого она поступает в испаритель-осахариватель, куда с помощью механических или пневматических дозаторов вводят из соответствующих расходных сборников дополнительное (в случае необходимости) количество ожижающего фермента (солода) и регламентируемое количество осахаривающего фермента Глюковамарина Г10Х из расчета 5-8 ГлС/г условного крахмала. Осахаренное сусло затем подают на охлаждение в теплообменник змеевикового типа, где его охлаждают до 30-32oС и сбраживают с последующим выделением спирта.

Результаты испытаний приведены в табл. 2. Как видно из данных, приведенных в указанной таблице, использование солей полифосфорных кислот и одностадийная ХМФО обработка позволяют снизить температуру разваривания с 130-140oС по известному способу до 90-100oС; повысить крепость зрелой бражки с 8,5-8,6 об.% до 8,9-9,0 об.% соответственно; сократить длительность брожения с 68-72 ч до 48-50 ч соответственно.

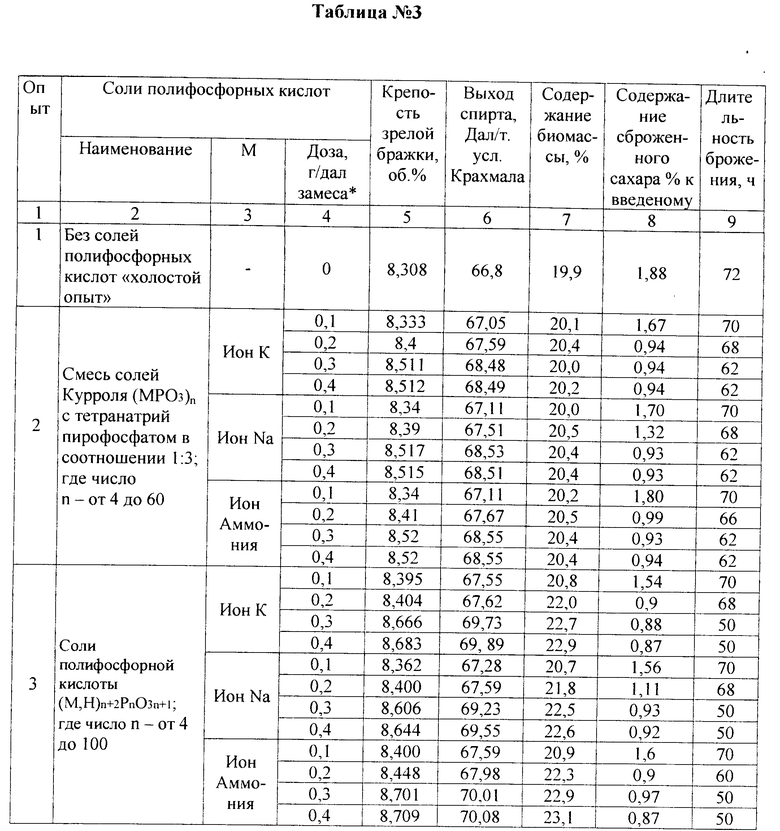

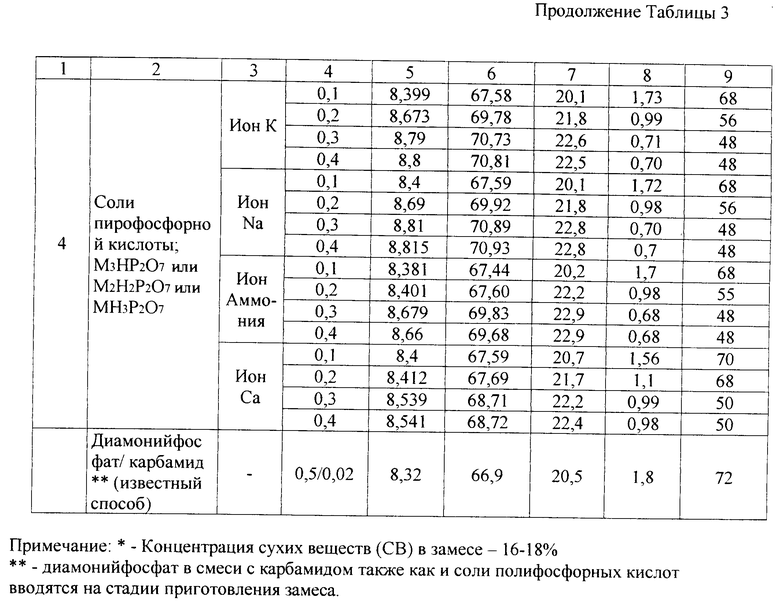

Пример 3. Мелассу и воду из соответствующих сборников смешивают насосом до концентрации сухих веществ 45-50% и смесь подают в сборник, а из него - насосом в кларификатор. Благодаря избыточному давлению на выходе из кларификатора осветленный раствор поступает в сборник, куда из соответствующего сборника с помощью пневматического или механического дозаторов подают раствор солей полифосфорных кислот в количестве 0,1-0,4 г на 1 Дал мелассного сусла. Далее раствор нагревают в две стадии: в первой экстрапаром из испарительной камеры, во второй острым паром и при 85-90oС насосом перекачивают в стерилизатор, где нагревают острым паром до температуры стерилизации 140oС. После выдержки в течение около 4 с раствор подают в испарительную камеру, где создано слабое разрежение. Здесь происходит мгновенное охлаждение раствора до 85oС, сопровождающееся выделением вторичного пара, который направляют в теплообменник. Насосом раствор подают в пластинчатый теплообменник для охлаждения водой. Далее мелассное сусло сбраживают по традиционной технологии, из зрелой бражки выделяют и ректифицируют этиловый спирт.

Результаты испытаний солей полифосфорных кислот представлены в табл. 3. Как видно из данных указанной таблицы, введение солей полифосфорных кислот на стадии тепловой обработки мелассных растворов позволило повысить крепость зрелой бражки с 8,308 об.% по известному способу до 8,8 об.%; повысить содержание биомассы с 19,9% до 23,2% соответственно; сократить длительность брожения с 72 ч до 48-50 ч соответственно.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. SU, авторское свидетельство N 998503, кл. С 12 Р 7/06, 1983.

2. RU, патент N 2000330, кл. С 12 Р 7/06, 1993.

3. SU, авторское свидетельство N 1569338, кл. С 12 Р 7/06, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОЛИСАХАРИДНОГО СЫРЬЯ К МИКРОБИОЛОГИЧЕСКОЙ КОНВЕРСИИ | 2000 |

|

RU2202606C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2006 |

|

RU2355765C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2199586C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2382080C2 |

| Способ производства спирта из крахмалсодержащего сырья | 1978 |

|

SU721483A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| Способ сбраживания мелассного сусла для производства спирта | 1985 |

|

SU1296579A1 |

| Способ подготовки мелассного сусла при производстве спирта | 1990 |

|

SU1724684A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА | 2012 |

|

RU2495936C1 |

Изобретение относится к спиртовой промышленности. Способ производства этанола с использованием соединений фосфора включает подготовку сырья к сбраживанию, сбраживание и последующее выделение этанола. В качестве соединения фосфора используют соли полифосфорных кислот, выбранные из ряда: а) смесь тетранатрий пирофосфата (Na4P2O7) с солью Курроля в соотношении 1:3; б) соли полифосфорной кислоты общей формулы (M,H)n+2 Pn O3n+1, где n - от 3 до 100; M - щелочной или щелочноземельный металл; в) соли полифосфорной кислоты (пирофосфаты) общей формулы M3HP2O7, M2H2P2O7, MH3P2O7, где M - щелочной или щелочноземельный металл или ион аммония. Указанные соли вводят на стадии подготовки сырья к сбраживанию. Изобретение позволяет увеличить выход этанола, биомассы и сократить длительность брожения. 1 з.п. ф-лы, 3 табл.

а) смесь тетранатрий пирофосфата (Na4P2O7) с солью Курроля в соотношении 1 : 3 соответственно;

б) соли полифосфорной кислоты общей формулы (M, H)n + 2PnO3 n + 1, где n от 3 до 100

M - щелочной или щелочноземельный металл;

в) соли пирофосфорной кислоты (пирофосфаты) общей формулы M3HP2O7, M2H2P2O7, MH3P2O7,

где M - щелочной или щелочноземельный металл, или ион аммония;

при этом вышеуказанные соли полифосфорных кислот вводят на стадии подготовки сырья к сбраживанию.

| SU, авторское свидетельство, N 1569338, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1998-05-20—Публикация

1997-11-05—Подача