(21)4638088/31-33

(22)07.12.88

(46) 23.11.90. Бюл. № 43

(71)Белорусский технологический институт им. С.М.Кирова

(72)О.Д.Одигуре, М.И.Кузьменков и О.П.Усова

(53)666.972(088.8)

(56)Авторское свидетельство СССР № 763292, кл. С 04 В 18/04, 1978.

(54)СПОСОБ ОБРАБОТКИ ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ

(57)Изобретение относится к производству строительных материалов, в частности к способам приготовления бетонной смеси, используемой в производстве цементно-бетонных изделий. Направлено на повышение сцепления заполнителя с цементным камнем. Заполнитель- кислый мартеновский шлак обрабатывают отходом производства глифталевых эмалей на основе малеиновой кислоты и ее аммонийных и натриевых солей, взятым в количестве 0,36-0,42% от массы заполнителя в течение 0,1 - 1,0 мин затем заполнитель выдерживают в водном растворе соляной кислоты концентрацией 0,009-0,160 г.моль/л при соотношении заполнитель:водный раствор соляной кислоты 100:(О,061- 0,111) в течение 0,1-1,0 мин, после чего сушат при 100-120 С в течение 10-30 мин. 1 табл.

о S

(/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1990 |

|

SU1782963A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2009 |

|

RU2415111C1 |

| Сырьевая смесь для строительства дорожного основания | 1989 |

|

SU1758136A1 |

| Композиция для внутренней отделки строительных конструкций | 1988 |

|

SU1585305A1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2009 |

|

RU2410345C1 |

| Способ получения наномодифицированной добавки для пенобетонов и пенобетонная смесь, содержащая указанную добавку | 2022 |

|

RU2789547C1 |

| Архитектурный бетон | 2023 |

|

RU2818753C1 |

| Сырьевая смесь для жаростойкого бетона | 1989 |

|

SU1682347A1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ДЕТОКСИКАЦИИ И УТИЛИЗАЦИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1997 |

|

RU2123989C1 |

Изобретение относится к производству строительных материалов, в частности к способам приготовления бетонной смеси, используемой в производстве цементно-бетонных изделий. Направлено на повышение сцепления заполнителя с цементным камнем. Заполнитель, кислый мартеновский шлак, обрабатывают отходом производства глифталевых эмалей на основе малеиновой кислоты и ее аммонийных и натриевых солей, взятым в количестве 0,36-0,42% от массы заполнителя в течение 0,1-1,0 мин, затем заполнитель выдерживают в водном растворе соляной кислоты концентрацией 0,009-0,160 г9.моль/л при соотношении заполнителя и водного раствора соляной кислоты 100 : (0,061-0,111) в течение 0,1-1,0 мин, после чего сушат при 100-120°С в течение 10-30 мин. 1 табл.

Изобретение относится к производству строительных материалов, в частности к способам обработки кислого мартеновского шлака и песка, используемых в производстве цементно-бетонных изделий.

Целью изобретения является повышение сцепления заполнителя с цементным камнем.

Пример. Используют отход при производстве глифталевых эмалей, имеющий следующий состав, мас.%:

Фталевая кислота и ее аммонийные и нат- - риевые соли0,9-13,0

Малеиновая кислота и ее аммонийные и натриевые соли80,0-90,0 Каустическая сода 5,0-9,0

В качестве заполнителя используют кислый мартеновский шлак и песок, причем мартеновский шлак является отходом сталеплавильного производства и имеет следующий химический состав, мас.%:

SiO. 35,0-45,0

11,0-12,0

12,0-15,0

TiOj. . 0,5-0,6

CaO 18,0-22,0

MgO2,0-2,3

MnO9,0-12,0

. СггОз 3,0-4,0 a используемый песок соответствует ГОСТу с размером от 0,16 до 5 мм.

Соляную кислоту используют в виде 20%-ного раствора.

О5

о

00

сд

;о

Использование отхода:лакокрасочног производства совместно с соляной кислотой для обработки заполнителя ранее не известно.

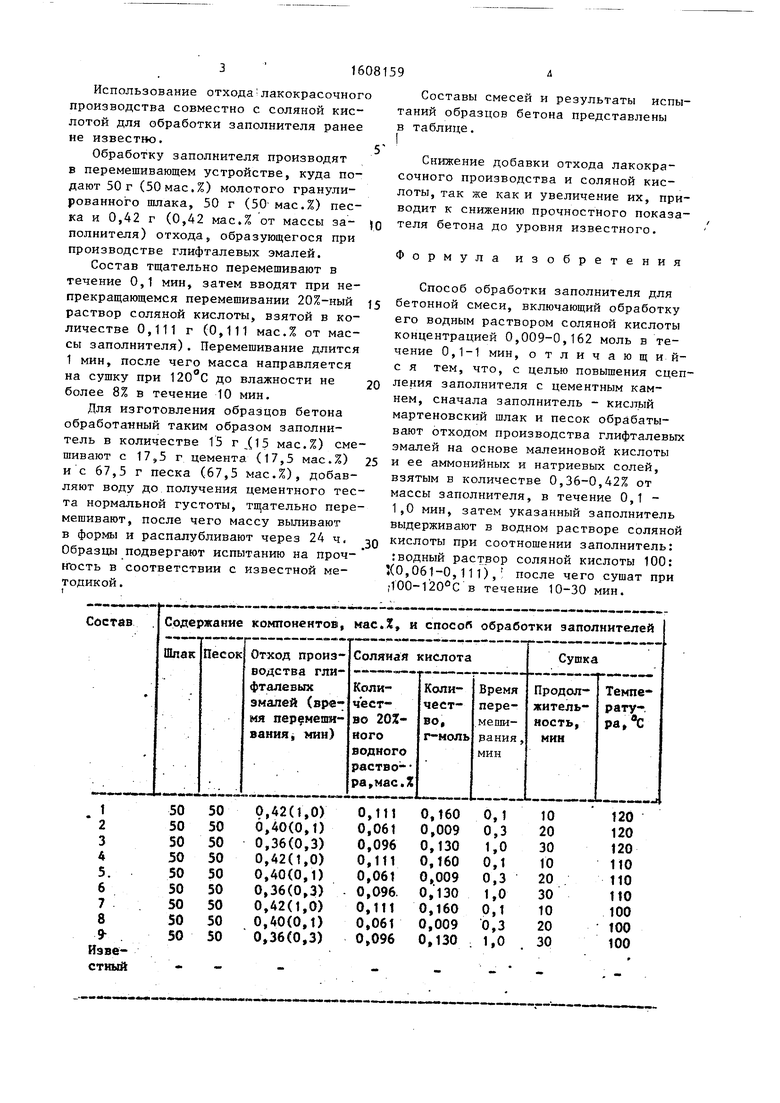

Обработку заполнителя производят в перемешивающем устройстве, куда подают 50 г (50мас.%) молотого гранулированного шлака, 50 г (50 мас.%) песка и 0,42 г (0,42 масЛ от массы заполнителя) отхода, образующегося при производстве глифталевых эмалей.

Состав тщательно перемешивают в течение 0,1 мин, затем вводят при непрекращающемся перемешивании 20%-ный раствор соляной кислоты, взятой в количестве 0,111 г (0,111 мас.% от массы заполнителя). Перемешивание длится 1 мин, после чего масса направляется на сушку при 120°С до влажности не более 8% в течение 10 мин.

Для изготовления образцов бетона обработанный таким образом заполнитель в количестве 15 г (15 мас.%) смешивают с 17,5 г цемента (17,5 мас.%) и с 67,5 г песка (67,5 мас.%), добавляют воду до получения цементного теста нормальной густоты, тп ательно перемешивают, после чего массу вьшивают в и распалубливают через 24 ч. Образцы подвергают испытанию на прочкость в соответствии с известной методикой .

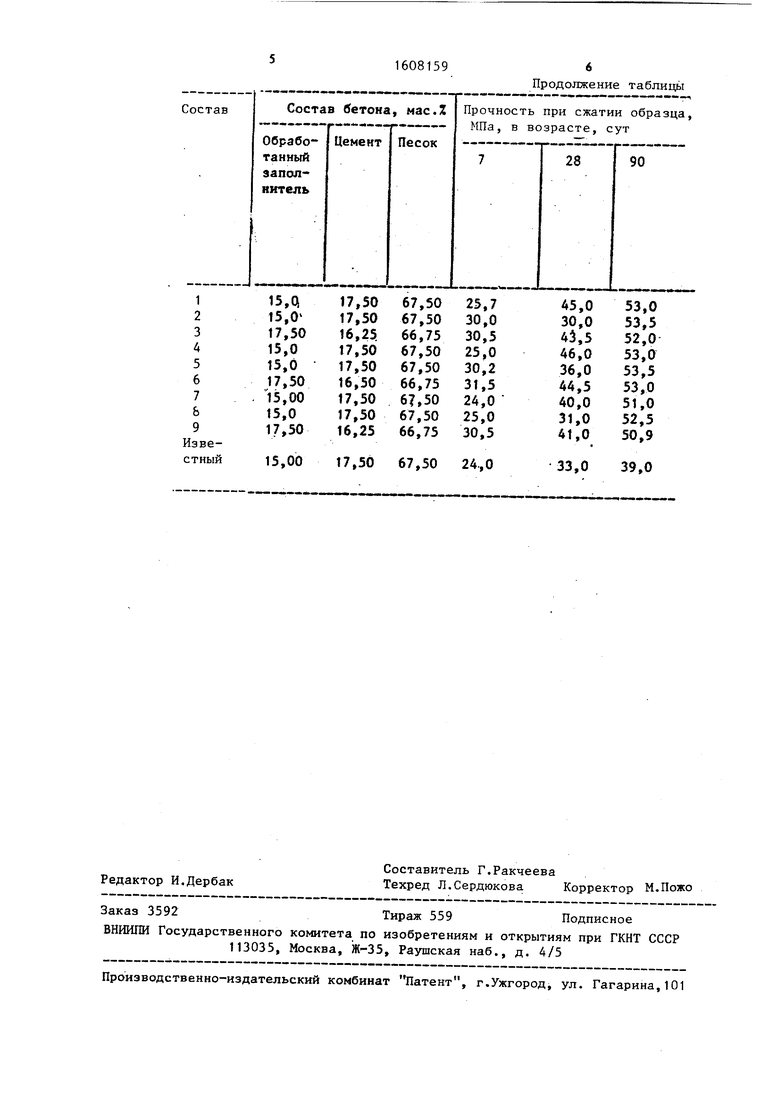

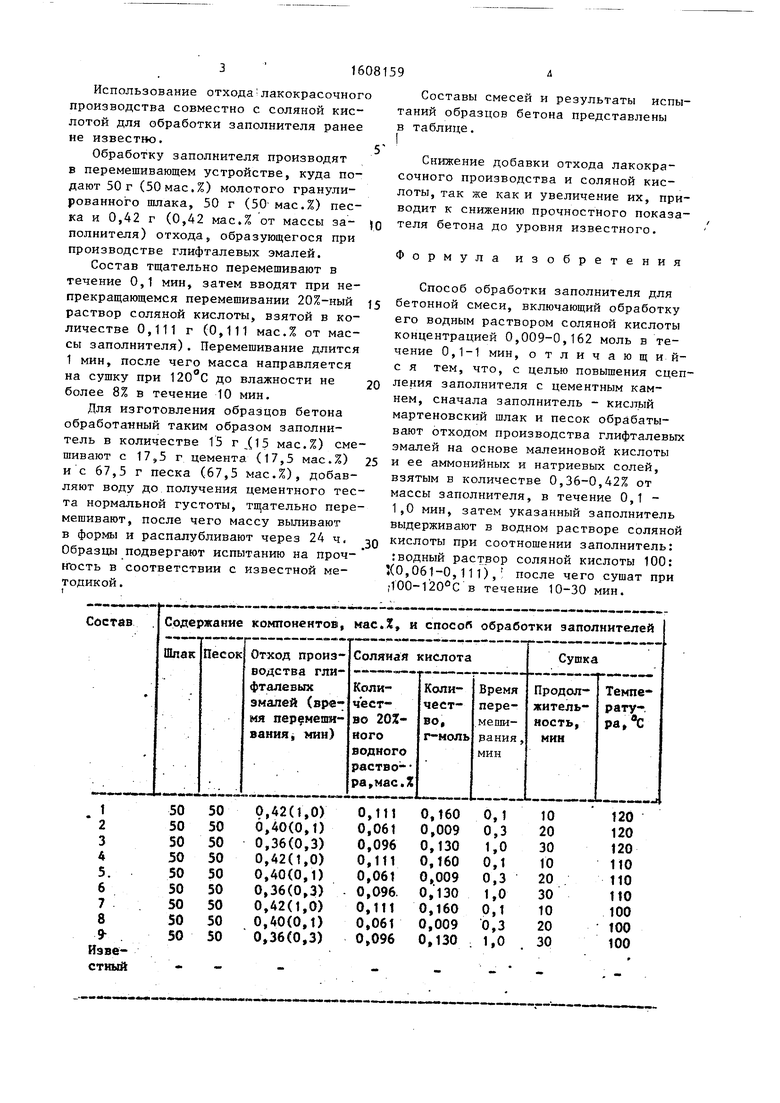

Составы смесей и результаты испытаний образцов бетона представлены в таблице.

Снижение добавки отхода лакокрасочного производства и соляной кислоты, так же как и увеличение их, приводит к снижению прочностного показателя бетона до уровня известного.

Формула изобретения

Способ обработки заполнителя для бетонной смеси, включающий обработку его водным раствором соляной кислоты концентрацией 0,009-0,162 моль в течение 0,1-1 мин, отличающий- с я тем, что, с целью повышения сцепления заполнителя с цементным камнем, сначала заполнитель - кислый мартеновский шлак и песок обрабатывают отходом производства глифталевых эмалей на основе малеиновой кислоты и ее аммонийных и натриевых солей, взятым в количестве 0,36-0,42% от массы заполнителя, в течение О 1 - 1,0 мин, затем указанный заполнитель выдерживают в водном растворе соляной кислоты при соотношении заполнитель: :водный раствор соляной кислоты 100: 5(0,061-0,111), после чего сушат при ;100-120«С в течение 10-30 мин.

Продолжение таблиць

Авторы

Даты

1990-11-23—Публикация

1988-12-07—Подача