суспензию из 90% продуктов поликонденсации полиэфиров ортокремниевой кислоты и 10% алюмосиликата - активированного серной кислотой бентонита - жидкость светло-коричневого цвета с содержанием окиси кремния 60%, окиси алюминия 1,2%, плотностью 1,3 г/см3;

бентонит активированный (асканит) (ОСТ 113-12-86-82) - порошок белого или светло-серого цвета имеет химический состав, мас.%: 5Ю2 59,0-59,18, 25-25,9, Ре20з 1,8-2,05, СаО 3,55-4,5, МдО 2,69-3,2, ТЮ2 0,6-1, МпО 1,1-1,5.

Гранулометрический состав. Остаток на сите №02К не более 5% Проход через сито №063 К не менее 75 Массовая доля влаги, не более 10% Массовая доля свободной кислотности в пересчете на серную кислоту не более0,1 %

рН водной суспензии не более 3,5 Ацетатная проба не менее0,28 мг-экв/г Насыпная масса не более 0,8 г/см Отбеливающая способность при расходе 1 % асканита от веса гидратированного соевого масла с начальной цветностью 48- 50 мг иода не менее 50%

Получение активированного бентонита. Глину подают в глинорезные машины, оттуда в аппараты для приготовления суспензии. Приготовление суспензии с водой производят в соотношении Т:Ж 1:3 в течение 6 ч.

Приготовленную суспензию насосом подают в активатор, куда затем подают сер; ную кислоту в количестве 50% от веса сухой глины, кислоту вводят небольшими порциями при перемешивании сжатым воздухом при помощи Эрлифта, в течение часа, затем суспензию нагревают острым паром до 95°С и кипятят 6-10 ч. Отмывку серной кислоты обеспечивают многократным разбавлением водой суспензии, прошедшей операцию активации. При этом рН среде 3,5, остаточное содержание кислоты в готовом продукте не более 0,1%. Суммарное время полного цикла отмывки кислоты 48-50 ч. Для ускорения отстаивания суспензии вводят 0,25% раствора полиакриламида. После отстаивания кислая вода самотеком направляется на станцию нейтрализации,«где нейтрализацию производят раствором щелочи. Отмытую суспензию из промывочного резервуара насосом передают в промежуточные емкости, из них перекачивают в сушильно-фазовое отделение, где распыление суспензии производят пневматическими форсунками. Температура в топке и зоне горения 900-1000°С. Высушенную в башне

0

5

0

до 10% влажную глину ссыпают на конвейер и элеватором подают в дробилку, затем порошок крупностью не более 5 мм направляют в струйную мельницу,а из нее в бункер, где упаковывают.

Продукт поликонденсации полиэфиров ортокремниевой кислоты по фракционному составу - смесь содержащая, % : моноэфир 15,26-15,31, диэфир 36,64-36,92, триэфир 47,15-47,77.

Содержание SI02 в указанных продуктах составляет 60%. Продукт поликонденсации полиэфиров ортокремниевой кислоты представляет собой триэфир или октаэкто- окситрисилоксан, получаемый при синтезе и ректификации эфиров ортокремниевой кислоты по следующей схеме:

SiCt C2H5OH

160-180°С

ОС2Н5

-C2H50-Si-OC2H5 ОС2Н5

моноэфир -НС1 220°С

0

5

0

5

триэфир

ОС,Н5 OCobU I . 5 I 2 5 диэфир - С2Н50- Si -О - SbO-C2H5

ОС2Н5 ОС2Н5

НС1 °СгН5 ОС2Н5

Выше 250°С c2HsO Si-0-si-oос2н5 °СгН °с н -$|-осгн5 oc2Hsоктаэтокситрисилоксан.

Тонкодисперсный перлит (пудра) (ГОСТ J 0832-74) - порошок белого цвета фракции 0,05-0,1 мм.

Химсостав, %: ЗЮ2 72,3-74,4, А120з 13,3-14,7, МдО 0,33-0,61. S02 0,19-0,34, Ре20з0.14-1,51, СаО 0,1-1, К20 + №20 4,7- 8,2, потери при прокаливании остальное.

Перлитовую пудру получают путем обжига дробленного природного перлита в шахтных печах с последующим вспучиванием при температурах 850-1250° С. За интервал вспучивания принимают интервал между температурой, при которой полученная перлитовая пудра имеет плотность 0 80 кг/см3, теплопроводность 0,07 Вт (м.к.) при 850°С и вакууме Па. удельной поверхностью 9-11 тыс. см2/гр.

Третичный шлак алюмотермического производства - отход от 3-х производств 5 лигатур редкоземельных металлов.

Состав лигатуры 1-го производства (марки АМТ), мас.ч.:

Молибденовый ангидрид

(ТУ 46-19-134-74) 600

Титановая губка

(ТГ-120 ГОСТ 17746-79)60

Порошок алюминия (ПА-4 ГОСТ 6058-78)280

(АКП ТУ 48-5-38-78)280

Известняк флюсовый160

Плавиковый шпат30

Остатки лигатур (шлаки от соответствующих марок)400

Подсыпка фтористого кальция на подину15 Состав лигатуры ll-ro производства (марки АХМК), мае,ч..:

Концентрат молибденовый (ГОСТ 212-76)420

Окись хрома (ГОСТ 2912-79)246

Железная руда (ТУ 14-9-156-78) 60 Порошок алюминиевый (ПА-4 ГОСТ 6058-78)560

Известняк флюсовый

(ОСТ 1464-80)100

Плавиковый шпат (ГОСТ 7618-88) 50 Песок кварцевый (ГОСТ 2255 К77) 30 Остатки лигатур (шлаки от соответствующих марок)100

Подсыпка фтористого каль-

ция на подину 15

Состав лигатуры Ill-го производства (марки АМВТ), мас.ч.:

Концентрат молибденовый

(ГОСТ 212-76)330

Пятиокись ванадия

(ТУ 6-09-4093-78)40

Окись хрома

(ГОСТ 2912-79).220

Порошок алюминия

(ПА-4 ГОСТ 6058-78)280

(АКП ТУ 48-5-38-78)280

Известняк флюсовый , (ОСТ 1464-80)100

Плавиковый шпат (ГОСТ 7618-83) 50 Песок кварцевый (ГОСТ 22551-77) 64 Двуокись циркония (ГОСТ 21907-76) 30 Остатки лигатур соответствующих марок100 Подсыпка фтористого каль- ция на подину 15 Шлак от трех лигатур редкоземельных металлов называется третичным шлаком алюмотермического производства и имеет следующий химический состав, мае.: АЬОз 80-85, CaFa + СаО 4-5, Мо 0.5-0,7, СпЮз 0,2-0,3. В,аО ОД-1.7. Lr03 5-6, ТЮа 0.3-0,5. NbO 2-2,5.

Все процессы указанных лигатур идеи- тичны между собой, так как плавление ших- ты ведут в интервале 1800-2000°С. При этом получают лигатуру и отход - шлак с содержанием окислов алюминия 80-85%.

Асбест хризотиловый (ГОСТ 12871-78).

Массовая доля остатка, % . на сетке с размером: 12,7 мм 19-21. 4.8 мм 22-24, 1.35 мм 25-27.

Массовая доля пыли и гали, % : пыли 28-30,гали 31-32.

Степень распушки, МПа (мм рт.ст.)33-35

Средняя длина волокна, массовая доля, мм39-41 Средняя плотность, гр/л374 Химический состав, мас.%: SlOa 40, MgO 40, СаО 0,5, АЫЭзЗ, РеаОз 1,0. FeO 2.0, конституционная вода 13,5.

Шлам электрокорунда (отходы), химический состав, мас.%: SlOa 1,2-3,0, MgO 0,4- 0,5, С 0,4-0,6, А120з 83-89, ТЮ2 2,5-4,0. РеаОз 1,2-1,6, СаО 0,8-1.6.

Образцы готовят следующим способом.

В бетономешалку загружают тонкомолотый третичный шлак алюмотермического производства, шлам электрокорунда, крем- нефтористый натрий, смесь перемешивают в течение 3-5 мин.

После смешения тонкодисперсной фракции добавляют перлитовую пудру и асбест и еще перемешивают в течение 3-5 мин. Затем добавляку щебень из третичного шлака алюмотермического производства и всю смеюсь перемешивают в течение 3-5 мин. Жидкое натриевое стекло заливают в емкость. Отдельно.смешивают продукт поликонденсацми полиэфиров ортокремниевой кислоты с алюмосиликатом, представляющим собой бентонит, активированный серной кислотой с водой для протекания процесса гидролиза. Плотность после смешивания жидкого стекла с суспензией из продукта прликонденсации полиэфиров ортокремниевой кислоты и активированного бентонита должна быть 1.42 гр/см3 (на 300 г жидкого стекла плотностью 1,45 гр/см3 - 20 л воды).

Приготовленную таким образом пол- имерсиликатную связку добавляют в бетономешалку и всю смесь перемешивают в течение 5-7 мин.

Сырьевую смесь для приготовления жаростойкого бетона можно наносить методом торкретирования или укладывать обычным вибрационным способом.

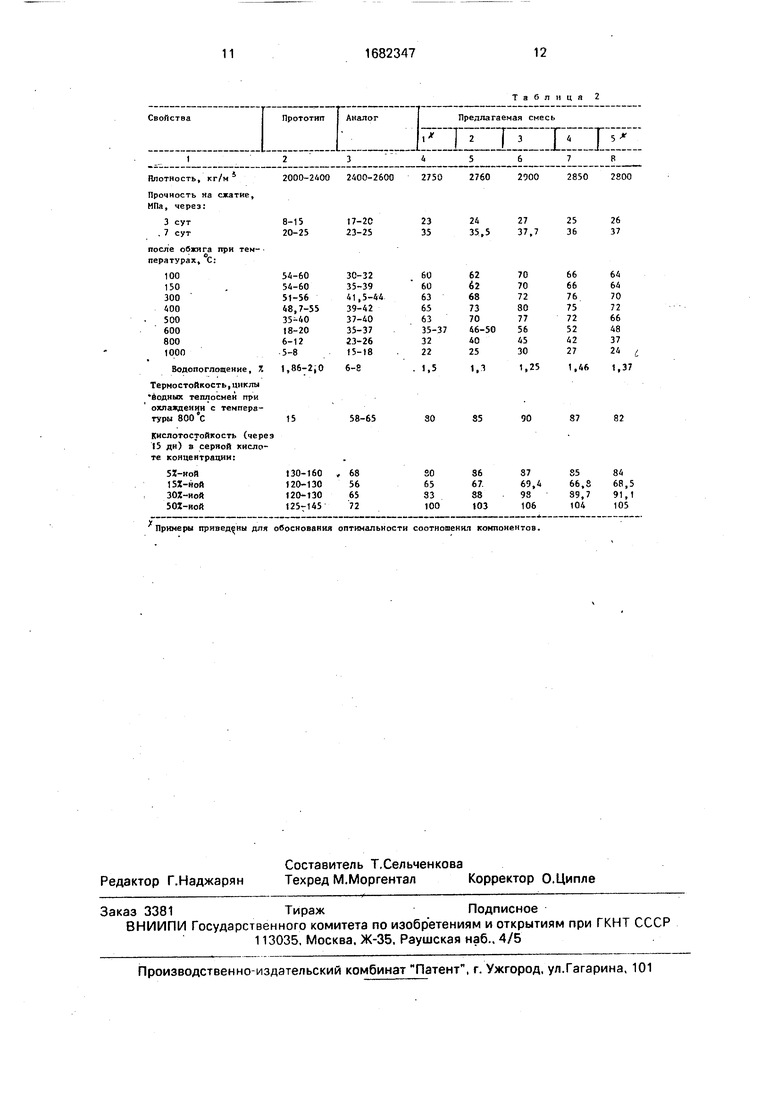

Примеры составов и их свойства приведены в табл.1 и 2. Прочность и термостойкость определяют на образцах-кубах размером 7x7x7 см, водопоглощение - 5x5x5 см, кислотостойкость - 3x3x3 см.

Формула изобретения Сырьевая смесь для жаростойкого бетона, включающая натриевое жидкое стекло плотностью 1,42 г/см3, кремнефторид натрия, наполнитель и заполнитель, и суспензию из 90% продукта поликонденсации полиэфиров ортокремниевой кислоты и 10% активированного серной кислотой бентонита, отличающаяся тем, что, с целью повышения прочности и термостойкости после обжига при 150-1000°С и снижения во- допоглощения, она содержит в качестве наполнителя тонкодисперсные перлит, шлам электрокорунда и третичный шлак алюмотермического производства, в качестве заполнителя третичный шлак алюмотермического производства фракции 0,1-10 мм

0

и дополнительно асбест при следующем соотношении компонентов, мас.%: Натриевое жидкое стекло у 1,42 г/см3 Кремнефторид натрия Тонкодисперсный перлит Тонкодисперсный шлам , электрокорунда Тонкодисперсный третичный шлак алюмотермического производства Третичный шлак алюмотермического производства фракции 0.14-10 мм 45,76-54,61 Асбест0,75-0,99

Указанная суспензияОстальное.

8-12,24 1,5-1.94 0,08-4), 11

17.5-19,44

17,5-19.44

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1983 |

|

SU1177283A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1987 |

|

SU1461610A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2001 |

|

RU2216558C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2010 |

|

RU2432346C1 |

| СОСТАВ ДЛЯ СКЛЕИВАНИЯ ЛЕГКИХ БЕТОНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2280057C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1985 |

|

SU1289850A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОАКТИВИРОВАННОГО КОМПОЗИЦИОННОГО ЗОЛЬНОГО ВЯЖУЩЕГО | 2007 |

|

RU2346904C2 |

Изобретение относится к производству стройматериалов и может быть использовано при изготовлении футеровки коллекторов нисходящих газопроводов газа доменных печей, аглобункеров доменных печей, коллекторов агломашин, сталеразли- вочных ковшей, охладительных колец, вращающихся печей токов, работающих при температуре до 1600°С и выше. Целью изоИзобретение относится к производству строительных материалов и может быть использовано при изготовлении футеровки коллекторов нисходящих газопроводов газа доменных печей, аглобункеров доменных печей, коллекторов агломашин, сталеразли- вочных ковшей, охладительных колец и самих вращающихся печей ГОКов, работающих при температуре 1600°С и выше. бретения является повышение прочности и термостойкости после обжига при 150- 1000° С и снижение водопоглощения. Сырьевая смесь для жаростойкого бетона содержит, мас.%: натриевое жидкое стекло плотностью 1,42 г/см 8-12,24, кремнефто- рид натрия 1,54-1.94, тонкодисперсный перлит 0,08-0,11, тонкодисперсный шлам электрокорунда 17,5-19,44, тонкодисперсный третичный шлак алюмотермического производства 17,5-19,44, третичный шлак алюмотермического производства фракции 0,14-10 мм 45,76-54,61, асбест 0,75-0,99 и суспензия 90% продукта поликонденсации полиэфиров ортокремниевой кислоты и 10% активированного серной кислотой бентонита - остальное. Смесь обеспечивает плотность 2760-2900 кг/м3, прочность в возрасте 3 сут 23-27 МПа. 7 суток 35- .37,7 МПа, после обжига при 100-1000°С 60- 70 и 22-30 МПа, водопоглощение 1,3-1,46%, термостойкость (800°С вода) 85- 90 теплосмен, кислотостойкость в серной кислоте 67-106%. ъ ё Целью изобретения является повышение прочности и термостойкости после об; жига при 150-1000°С и снижение водопоглощения. Используют следующие материалы: кремнефторид натрия; натриевое жидкое стекло с силикатным модулем 2,6-3,0 и плотностью 1,42- 1,45 г/см3; о 00 to 00 4 VI

Третичный шлак алюмо - термического производства с содержанием 80-85% Al20 з фракции 0,14-10 мм

Тонкодисперсный третичный шлак алюмотермического производства с содержанием 80-85%

Тонкодисперсный шлам электрокорунда

Асбест

Тонкодисперсный перлит (пудра)

Жидкое натриевое стекл Кремнефторид натрия

Суспензия: 90Ј продукт поликонденсации поли-, эфиров ортокремниевой кислоты и 10% активированного серной кислотой бентонита

Таблица 1

45,76

49,24

54,61 49,27

19,44

18,5

17,5

19

0,07

0,06 0,07

Примеры приведены для обоснования оптимальности соотношения компонентов.

| Жаростойкий торкрет-бетон | 1980 |

|

SU876593A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бетонная смесь | 1983 |

|

SU1177283A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-10-07—Публикация

1989-04-25—Подача