Изобретение относится к промьшлен-, ности огнеупорных материалов, може;т быть использовано для изготовления корундового мертеля или пасты повышенной углеродоустойчивости и пластичности при одновременном уменьшении газопроницаемости швов и предназначено для выполнения высокоогнеупорной футеровки или ее уплотнения по мере износа в процессе эксплуатации для службы в восстановительных газовых средах при температуре до 1800 С.

Цель изобретения - повышение эрозионной стойкости и исключение окис- ляемости в восстановительной газовой среде при 1800°С.

Изготовление корундового мертеля и выполнение его с применением высокоогнеупорной футеровки, а также ее уплотнение по мере износа в процессе эксплуатации осуществляют следую- щкм образом.

Увлажнение электрокорундового наполнителя проводят предварительно приготовленной и нагретой до 60 - , суспензией пакового дистилля- та и технического лигносульфоната, взятых в соотношении от 35:1 до 60: :1,5. После этого увлажненные зерна злектрокорундового наполнителя последовательно смешивают с высокоглиноземистым цементом и молотым техническим глиноземом. Доведение корундового мертеля или пасты до рабочего состояния по пластичности производят смесью термогазойля с техническим углеродомJ взятых при их соотношении от 8:1 до 14:3,45 а термообработку корундового мертеля, или пасты в высокоогнеупорной футеровке проводят 560 - и парциальном давлении кислорода - Па и скорости подъема температуры 12 - 16 град/ч.

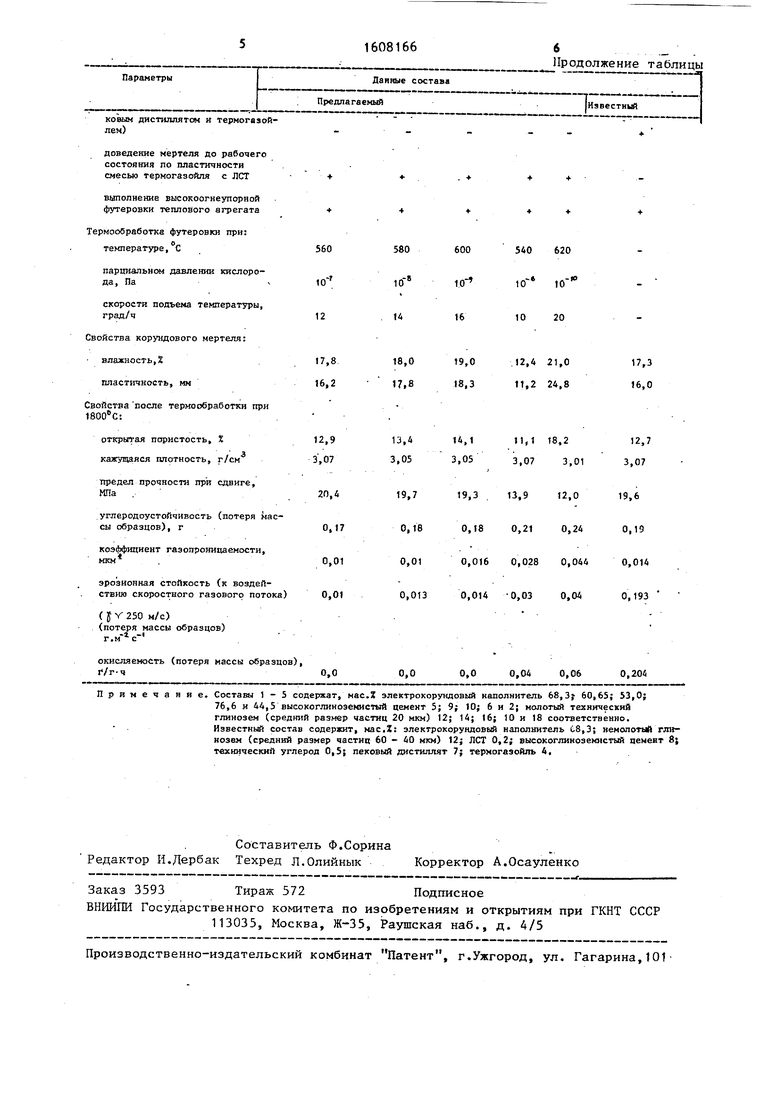

Примеры выполнения способа и свойства корундового мертеля приведены в таблице,

i Из данных таблицы следует, что углеродоустойчивость и пластичность предлагаемого корундового мертеля повышаются.

Корундовьй мертель, изготовленный по предлагаемому способу, может быть использован в производстве изделий и для выполнения монолитных футеро- вок, а также их уплотнения по мере

1608166

Формула

изобретения

10

15

Способ изготовления корундового мертеля, включающий смешение электрокорунда, пекового дистиллята, технических лигносульфонатов, глиноземистого цемента, технического глинозема, термогазойля, технического углерода, последующее затворение водой и термообработку, отличающийся тем, что, с целью повышения эрозионной стойкости и исключения окисляе- мости в восстановительной газовой среде при 1800 С, сначала электроко- рунд увлажняют нагретой до 60 - 70 С суспензией пекового дистиллята и технических ли1 носульфонатов, взятых в соотношении 35:1 - 60:1,5 после чего последовательно смешивают с высоко- глиноземистым цементом, молотым техническим глиноземом и смесью термогазойля с техническим углеродом в соотношении 8:1 - 14:3,4, а термообизноса в процессе службы высокотемпе- 25 работку осуществляют при 500 - 600 С ратурных печей, в том числе в реакторах производства технического углерода, на контакте с твердым углеродсо- держащим восстановителем.

20

и парциальном давлении кислорода 10 - 10 Па при скорости подьема температуры 12 - 16 град/ч.

изобретения

работку осуществляют при 500 - 600 С

и парциальном давлении кислорода 10 - 10 Па при скорости подьема температуры 12 - 16 град/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный мертель | 1987 |

|

SU1530618A1 |

| Шихта для изготовления корундовых огнеупоров и способ их изготовления | 1987 |

|

SU1468885A1 |

| Огнеупорная паста для уплотнения огнеупорной футеровки реакторов производства технического углерода | 1989 |

|

SU1638133A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| Мертель для склеивания огнеупорных изделий | 1990 |

|

SU1773892A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Мертель для склеивания огнеупорных изделий | 1978 |

|

SU697468A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Способ изготовления огнеупорных изделий | 1991 |

|

SU1809825A3 |

Изобретение относится к способу изготовления корундового мартеля и может найти применение в выполнении высокоогнеупорной футеровки. Цель изобретения - повышение эрозионной стойкости и исключение окисляемости в восстановительной газовой среде при 1800°С. Способ изготовления корундового мерителя включает увлажнение зерен электрокорунда нагретой до 60-70°С суспензией пекового дистиллята и технических лигносульфонатов в соотношении 31:1 - 60:1,5 и последующее последовательное смешение увлажненных зерен с высокоглиноземистым цементом, техническим глиноземом и смесью термогазойля и технического углерода в соотношении 8:1 - 14:3,4, термообработку полученной смеси при 500-600°С и парциальном давлении кислорода 10-7 - 10-9, причем скорость подъема температуры составляет 15-16°С в час. Окисляемость мертеля в восстановительной газовой среде равна 0, эрозионная стойкость - воздействию скоростного газового потока (потеря массы образцов г.м-2 с-1) 0,01-0,014. 1 табл.

Параметры

Данные состава

Предлагаемый

особ изготовления:

приготовление суспензии пековый дистиллят; технический лигносульфо- ват (лет)

соЛнсшение пековый ЯИСТ1ШЛЯТ: лет

нагрев суспензии пекового дистплята и ЛСТ до температуры, С

увлажнение электрокорундового наполнителя подогретой суспензией

приготоалевие смеси термо- . газойля с техническим углеродом

соотношение термогазойль; технический углерод

последоватр-льное смешение увлазкнеяпого наполнителя с высокоглниоземистьи цементом и молотым техническим глиноземом (средний размер частиц 20 мкм)

Последовательное смешение элект- роплавленяого корунда, технического глинозема естественной зв1тистости (ср.размер частиц 60-40 мкм), высокоглиноземистого цемента, ПСТ с комплексной углеродсодержащей добавкой (техническим углеродом, пе 35:1

60

8:1

из:

Известный

47,5:1 60t1,5 25:0,5 70:2,5

65 70

55 75

+ +

11:2,3 14:3,4 4:0,6 18:4

Параметры

Предлагаемый

кошлч дистиллятом и термогазолем)

доведение мертеля до рабочего состояния по пластичности смесью термогазойля с ЛСТ

вьтолнение высокоогнеупорной футеровки теплового агрегата

Термообработка футеровки при; температуре,с

парциальном давлении кислорода. Па

скорости подъема температуры, град/ч

Свойства корундового мертеля: влажность, пластичность, мм

Свойства после термообработки при

открытая пористость, % кажущаяся плотность, г/см

тфедел прочности пр и сдвиге, Ша .

углеродоустойчивость (потеря мсы образцов), г

коэффициент газопроницаемости, мкм

эрозионная стойкость (к воздействию скоростного газового потока)

( У V 250 н/с)

(потеря массы образцов)

окисляемость (потеря массы образцов), г /г-ч

0,0

Примечание. Составы 1 - 5 содержат, масЛ электрокорундовый наполнитель 68,3f 60,65; 53,0; 76,6 и 44,5 высокоглиноземистый цемент 5; 9; 10; 6 и 2; молотый технический глинозем (средний размер частиц 20 мкм) 12; 14; 16; 10 и 18 соответственно. Известньй состав содержит, Mac.Z: электрокорундовый наполнитель 0.8,3; немолотый глинозем (средний размер частиц 60 - 40 мкм) 12; ЛСТ 0,2; высокоглиноземнстый цемевт 8; технический углерод 0,5; пековый дистиллят 7; термогазойль 4.

11родолжение таблицы

1

iHssecTHkrt

600

Ю- 16

19,0 18,3

540 10- 10

620

1020

.12,4 21,0 11,2 24,8

17,3 16,0

0,0

0,04

0,06

0,204

| Шихта для изготовления корундовых огнеупоров и способ их изготовления | 1987 |

|

SU1468885A1 |

| Огнеупорный мертель | 1987 |

|

SU1530618A1 |

Авторы

Даты

1990-11-23—Публикация

1987-05-18—Подача