Изобретение относится к огнеупорной промышленности, а именно к составам уплотнительного материала, который может быть использован для выполнения плотных металло- и шлакоустойчивых швов футеровок металлоплавильных и металлоразливочных устройств.

Современная ковшевая металлургия обусловила более высокую температуру стали на выпуске из сталеплавильного агрегата, большее время пребывания металла в ковше, повышение основности и реакционной способности ковшевых шлаков, интенсификацию реакций металла с футеровкой под вакуумом, возрастание эрозии при продувке стали в ковше инертными газами.

В настоящее время для кладки ковшей обычно используют огнеупоры системы Al2O3-SiO2 и высокоглиноземистые кирпичи, при этом учитывают, что при разливке стали шамотные кирпичи размягчаются с образованием на их поверхности жидкой фазы высокой вязкости, которая предохраняет кирпичи от быстрого разрушения, поскольку она не проникает в кирпич. При внепечной обработке стали на футеровку воздействует высокая температура металла, высокоосновный шлак, энергичное перемешивание металла, что уменьшают вязкость жидкой фазы и ускоряют износ футеровки. Кроме того, шамотная футеровка взаимодействует с металлом и для раскисленного металла является источником кислорода. При использовании шамотной футеровки активность кислорода в металле у стенки ковша значительно выше, чем в центре; последняя же значительно выше, чем стали той же марки, но находящейся в ковше с основной футеровкой.

В настоящее время для уменьшения взаимодействия футеровки со сталью все шире используют высокоглинеземистую футеровку. Соответственно для выполнения качественной высокоглинеземистой футеровки необходимо, чтобы огнеупорная масса (как составная часть футеровки) соответствовала стойкости элементам футеровки, например кирпичам, швы между которыми должны быть прочными, плотными и шлакоустойчивыми.

Исследованиями установлено, что футеровка установок внепечной обработки должна соответствовать условиям рафинирования стали и выдерживать изменения: 1) температуры (800 - 1700oC); 2) внутриковшевой атмосферы (PO2) от 1 до 10-5 Па; 3) основности шлака (от 0,5 до 3); 4) окисленности стали (от 0 до 0,05% [О]), см. Д.Я.Поволоцкий и др. Внепечная обработка стали.- Москва, МИСИС, 1995 , с.158-159.

Из предшествующего уровня техники известен огнеупорный материал, включающий огнеупорный наполнитель плавленый или спеченный магнезит, каучук и металлический алюминий (см. А.С. СССР N 503834, М. кл. C 04 B 35/04).

Недостатком известного материала является низкая удобоукладываемость, обусловленная малой пластичностью, что не позволяет обеспечить плотное соединение элементов футеровки сталеразливочного оборудования.

Известна также огнеупорная масса, содержащая, мас.%: огнеупорный компонент порошок каолина или глины - 15; железную окалину - 37; асбест 18; связующее минеральное масло - 29; графит 1 (см. патент Японии, N 46-30386, М. кл. B 22 C, 1972).

Недостатком данного огнеупорного материала является низкая пластичность и плотность вследствие высокой ползучести и хладотекучести входящих в его состав компонентов. Кроме того, этот состав имеет низкую адгезионную способность связующего к огнеупорному компоненту, что снижает его удобоукладываемость, а наличие глины или каолина приводит к растрескиванию уплотнительного материала, что приводит к проникновению жидкого металла в швы через трещины.

В качестве прототипа изобретения авторами выбрана композиция для кладки футеровки тепловых установок по А.С.СССР N 724481, М.кл. C 04 B 28/34, 1978 г., которая включает шамот, огнеупорную глину, триполифосфат натрия и хлористый магний при следующем соотношении компонентов, вес.%:

Шамот - 78-80

Огнеупорная глина - 15-17,8

Триполифосфат натрия - 3-5

Хлористый магний - 0,5-0,7

Недостатком этой композиции (мертеля) является низкая адгезия с огнеупорными изделиями и недостаточная механическая прочность и термостойкость.

Задачей, решаемой изобретением, является повышение адгезионной способности, а также повышение механической прочности и термостойкости высокоглиноземистого мертеля.

Решение поставленной задачи осуществлено за счет того, что высокоглиноземистый мертель, преимущественно для уплотнения швов футеровки металлоплавильных и разливочных устройств, включающий шамот, глину и полифосфат натрия, согласно изобретению, используют шамот из лома высокоглиноземистых огнеупоров, при этом мертель дополнительно содержит глинозем и кальцинированную соду при следующем соотношении компонентов, мас.%:

Глинозем - 5-20

Глина - 8-12

Кальцинированная сода - 0,2-0,4

Полифосфат натрия - 0,1-0,3

Шамот из лома высокоглиноземистых огнеупоров - остальное.

Увеличение пластической прочности и соответственно улучшение удобоукладываемости предлагаемого состава связано с пространственным упрочнением структуры уплотнительного материала вследствие диффузионного проникновения отдельных участков макромолекул связки в поры огнеупорного компонента - шамота.

В качестве исходного материала для шамота использовали лом высокоглиноземистых огнеупоров, отобранных при ремонте миксеров кислородно-конвертерного цеха (ККЦ).

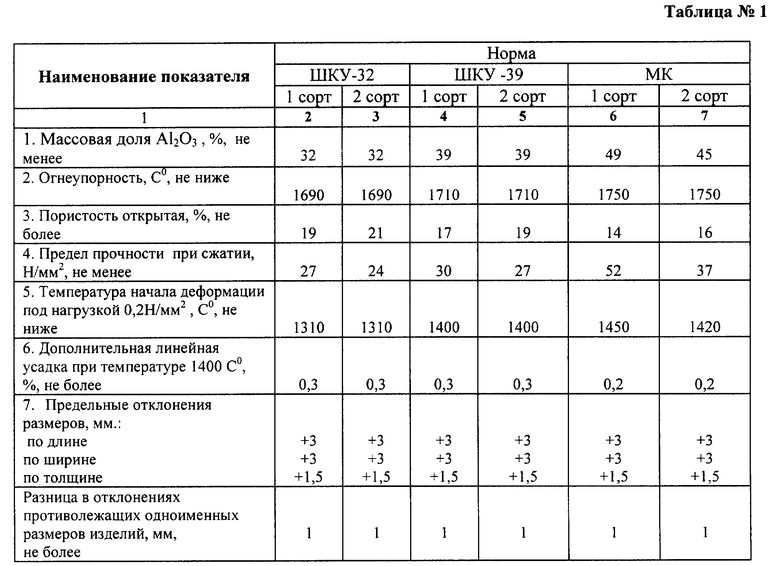

Основные показатели этих огнеупоров (соответствующие ГОСТ 5341-69 "Изделия огнеупорные шамотные для футеровки сталеразливочных ковшей", приведены в таблице 1.

Приготовление мертеля производилось в три этапа:

* приготовление порошка;

* предварительное перемешивание компонентов шихты мертеля;

* дополнительное перемешивание и измельчение мертеля.

Помол высокоглиноземистого лома производится в трубной мельнице, согласно технологической инструкции ТИ-101-0-12-96 до фракции 0,1-3 мм. Глину дружниковскую готовили согласно ТИ-101-0-7-95.

После помола мертель имеет следующий зерновой состав:

- проход через сито с сеткой N 05 - 90-95%;

- проход через сито с сеткой N 009 - 60-70%.

Предварительное перемешивание компонентов шихты производили в лопастной мешалке.

Молотый порошок и глину в соотношении 9:1 загружают в мешалку, затем добавляют кальцинированную соду (0,1% сверх 100) и перемешивают в течение 4 минут. Содержание шамота в смеси (отощение) - 89,0-91,0%; влажность смеси - 0,2-0,7%,

Дополнительное перемешивание и измельчение смеси производят в стержневой мельнице.

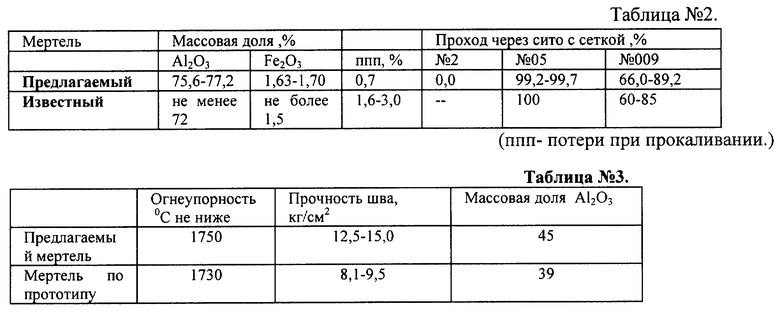

Характеристики предлагаемого мертеля приведены в табл.2.

По физико-химическим показателям, кроме массовой доли Fe2O3, и по зерновому составу опытный мертель соответствует требованиям ГОСТ 6137 для муллито-корундового мертеля марки ММК-72. Опытный мертель был испытан в кладке 4 сталеразливочных ковшей ККЦ.

Стойкость футеровки опытных ковшей была на уровне средней стойкости по материалу.

Результаты испытаний опытного мертеля показали его пригодность к применению для футеровки сталеразливочных ковшей ККЦ, см. табл. 3.

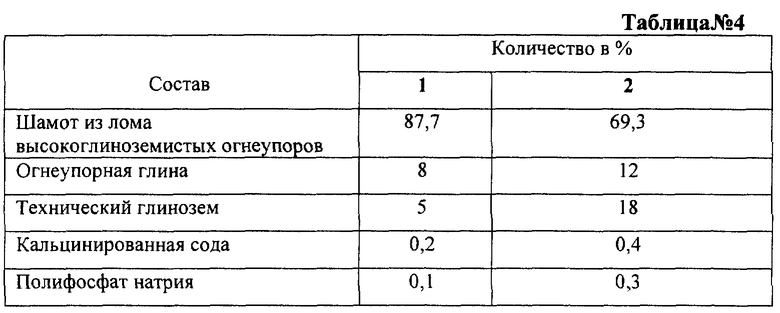

Варианты испытанных композиций приведены в табл. 4.

Результаты испытаний композиций показывают, что использование лома высокоглиноземистых изделий позволяет получить огнеупорный мертель с огнеупорностью не менее 1750oC. Высокое и стабильное содержание Al2O3 в мертеле регулируется добавкой в него технического глинозема. Кальцинированная сода пластифицирует мертель после его затворения и придает ему высокие адгезионные свойства при выполнении кладочных работ и полное заполнение швов. При термообработке раствор интенсивно набирает прочность. Прочность на сдвиг огнеупорных изделий после обжига при 1300oC составляет 35-40 н/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| Огнеупорная масса | 1980 |

|

SU996384A1 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| Кладочный раствор | 1989 |

|

SU1756308A1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| СПОСОБ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1998 |

|

RU2138366C1 |

Изобретение относится к огнеупорной промышленности, а именно к составам уплотнительного материала, который может быть использован для выполнения плотных металло- и шлакоустойчивых швов футеровок металлоплавильных и металлоразливочных устройств. Высокоглиноземистый мертель преимущественно для уплотнения швов футеровки металлоплавильных и разливочных устройств содержит глинозем, глину, кальцинированную соду, полифосфат натрия и в качестве огнеупорного компонента - шамот из лома высокоглиноземистых огнеупоров при следующем соотношении компонентов, мас.%: глинозем 5 - 20, глина 8 - 12, кальцинированная сода 0,2 - 0,4, полифосфат натрия 0,1 - 0,3, шамот из лома высокоглиноземистых огнеупоров - остальное. Высокоглиноземистый мертель обладает повышенной адгезионной способностью, механической прочностью и термостойкость. 4 табл.

Высокоглиноземистый мертель преимущественно для уплотнения швов футеровки металлоплавильных и разливочных устройств, включающий шамот, глину и полифосфат натрия, отличающийся тем, что используют шамот из лома высокоглиноземистых огнеупоров, при этом мертель дополнительно содержит глинозем и кальцинированную соду при следующем соотношении компонентов, мас.%:

Глинозем - 5 - 20

Глина - 8 - 12

Кальцинированная сода - 0,2 - 0,4

Полифосфат натрия - 0,1 - 0,3

Шамот из лома высокоглиноземистых огнеупоров - Остальное

| Композиция для кладки футеровки тепловых агрегатов | 1978 |

|

SU724481A1 |

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| РАСТВОР Д.ПЯ КЛАДКИ ФУТЕРОВОК ТЕПЛОВЫХ УСТАНОВОК | 0 |

|

SU220811A1 |

| Огнеупорная масса | 1986 |

|

SU1423540A1 |

| DE 3230227 A1, 16.02.1984 | |||

| ГАШКОВ Г.И | |||

| и др | |||

| Освоение производства высокоглиноземистого мертеля | |||

| - Огнеупоры и техническая керамика, 1998, N 3, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

2000-05-10—Публикация

1998-08-11—Подача