1

Изобретение относится к промьш- ленности огнеупорных материалов и может быть использовано для изготовления огнеупорной : футеровки с пониженной газопроницаемостью и повышен-- ной эрозионной стойкостью при нагревании до 750-1800°С в восстанови.тельных средах и воздействии скоростных газовых потоков.

Цель изобретения - повышение эрозионной стойкости огнеупорных изделий к воздейств ию высокоскоростных газовых потоков и понижение газопроницаемости в восстановительной среде при 1750-1800 0.

Пример. Крупнозернистый заполнитель из электроплавленного увлажняют предварительно приготовлен-. ЧОЙ смесью технического лигносульфо на- та с антраценовым маслом, взятых в соотношении от 1,3:1 до 1,5:2, из расчета достижения влажности массы Q 3,5%. Затем готовят смесь путем смешения о(. - ,, гидравлически твердеющего вяжущего - высокоглиноземис- того цемента, алюмохромовых отходов нефтехимического производства и тех- 5 ничеСкого углерода. После этого приготовленную смесь смешивают с увлажненными зернами электрокорундового заполнителя (время перемешивания 15 мин), а затем - с термогазойлем 20 и пековым дистиллятом в течение 15 мин. Из подготовленной .формовоч- . ной массы прессуют изделия или выполняют набивную футеровку, а затем подвергают обжигу при 1100-1550 С и 25 давлении 0,5-1,0 МПа в среде монооксида углерода и водорода при соотношении от 1:0,8 до 1:2,5.

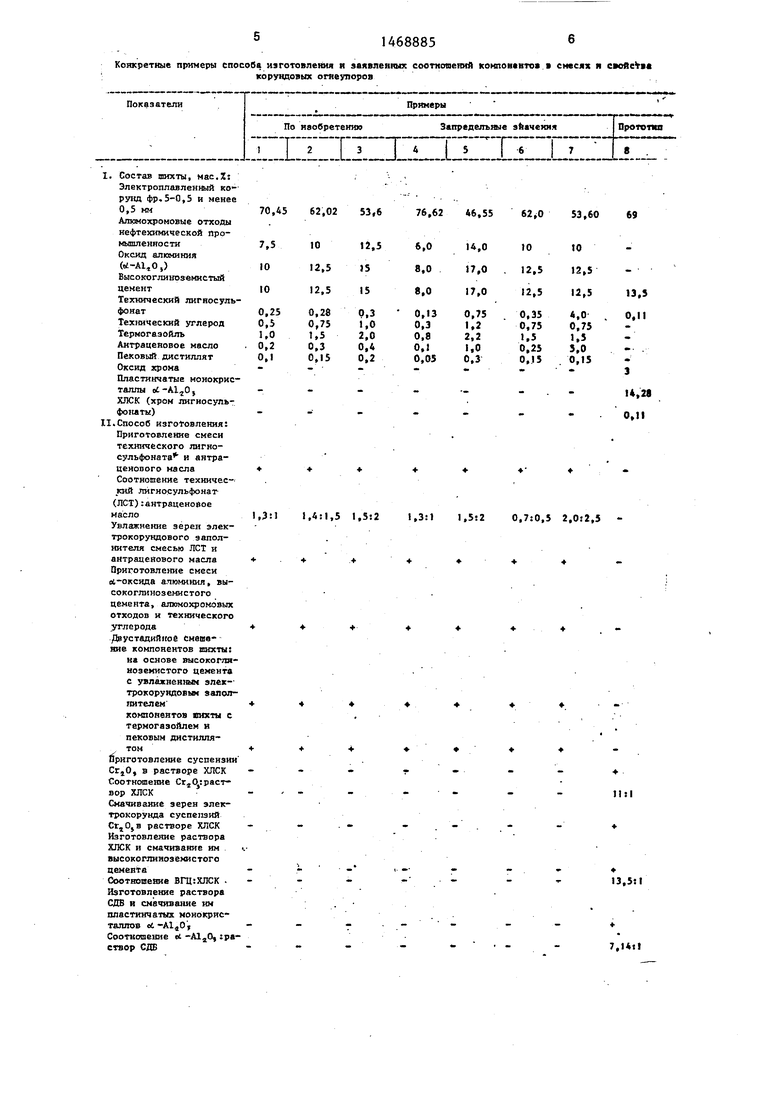

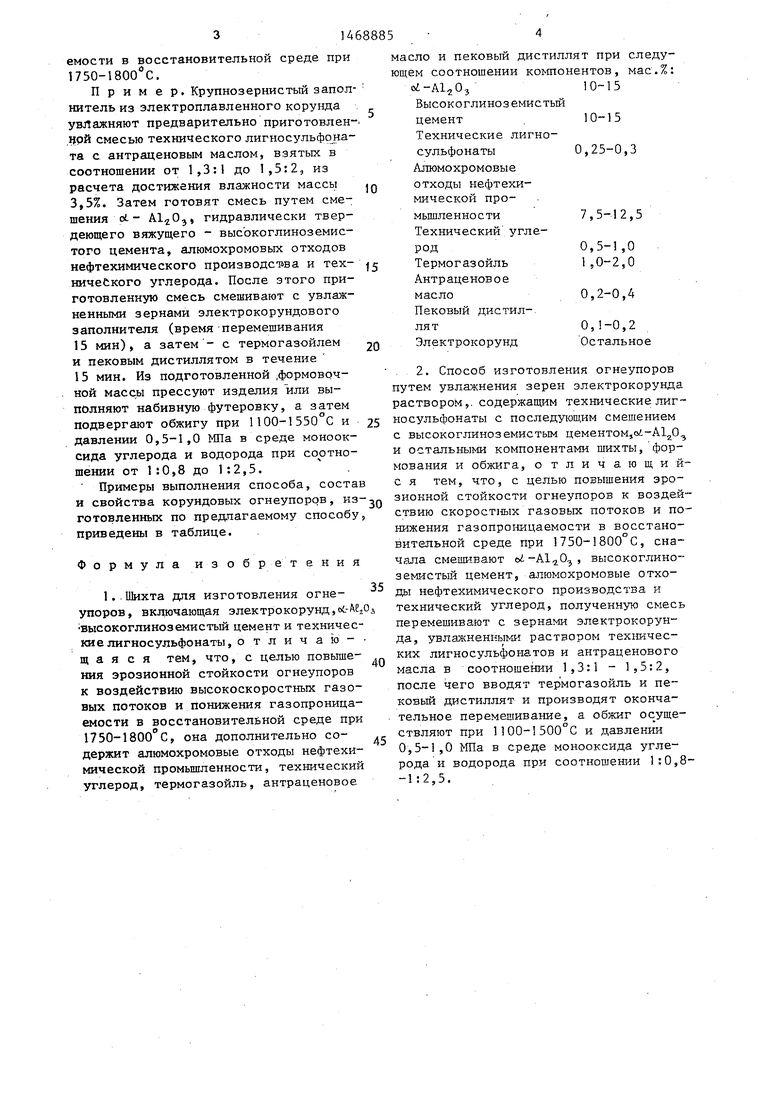

Примеры выполнения способа, состав

масло и паковый дистиллят при следующем соотношении ко тонентов, мас.%:

oi-Al O,10-15

Высокоглиноземистьш цемент

Технические лигно- сульфонаты Алюмохромовые отходы нефтехимической про- мьшленности Технический углерод

Термогазойль Антраценовое

10-15

0,25-0,3

7,5-12,5

0,5-1,0 1,0-2,0

масло

Паковый ДИСТИЛ-.

ля т

Электрокорунд

0,2-0,4

0,1-0,2 Остальное

2. Способ изготовления огнеупоров путем увлажнения зерен электрокорунда раствором,, содержащим технические лиг- носульфонаты с последующим смешением с высокоглиноземистым neMeHTOMjOi-Al O, и остальными компонентами шихты, формования и обжига, отличающий- с я тем, что, с целью повышения эрои свойства корундовых огнеупоров, из-30 зионной стойкости огнеупоров к воздей f..гтрптлл n-K-onnr-TITf.TV rP nTIMTT ПОТОКОВ И ПО -

готовленных по предлагаемому способуj приведены в таблице.

Формула изобретения

ствию скоростных газовых потоков и понижения газопроницаемости в восстановительной среде при 1750-1800 С, сначала смешивают oi-Al O, , высокоглиноземистый цемент, алюмохромовые отходы нефтехимического производства и технический углерод, полученную смесь перемешивают с зернами электрокорунда, увлажненны 4и раствором тех1шчес- ких лигносульфонатов и антраценового масла в соотношении 1,3:1 - 1,5:2, после чего вводят тер могазойль и пе ковый дистиллят и производят окончательное перемешивание, а обжиг ствляют при 1 00-1500°С и давлении 0,5-1,0 Ша в среде монооксида углерода и водорода при соотношении 1:0,8- -1:2,5.

35

1..Шихта для изготовления огнеупоров, включающая электрокорунд,otAEzOi высокоглиноземистый цемент и технические лигносульфонаты, отличаю-- щ а я с я тем, что, с целью повьше- ник эрозионной стойкости огнеупоров к воздействию высокоскоростных газовых потоков и понижения газопроницаемости в восстановительной среде при 1750-1800°С, она дополнительно со- держит алюмохромовые отходы нефтехимической промьш1ленности, технический углерод, термогазойль, антраценовое

асло и паковый дистиллят при следущем соотношении ко тонентов, мас.%:

oi-Al O,10-15

Высокоглиноземистьш цемент

Технические лигно- сульфонаты Алюмохромовые отходы нефтехимической про- мьшленности Технический углерод

Термогазойль Антраценовое

10-15

0,25-0,3

7,5-12,5

0,5-1,0 1,0-2,0

масло

Паковый ДИСТИЛ-.

ля т

Электрокорунд

0,2-0,4

0,1-0,2 Остальное

2. Способ изготовления огнеупоров путем увлажнения зерен электрокорунда раствором,, содержащим технические лиг- носульфонаты с последующим смешением с высокоглиноземистым neMeHTOMjOi-Al O, и остальными компонентами шихты, формования и обжига, отличающий- с я тем, что, с целью повышения эрозионной стойкости огнеупоров к воздейгтрптлл n-K-onnr-TITf.TV rP nTIMTT ПОТОКОВ И ПО -

ствию скоростных газовых потоков и понижения газопроницаемости в восстановительной среде при 1750-1800 С, сначала смешивают oi-Al O, , высокоглиноземистый цемент, алюмохромовые отходы нефтехимического производства и технический углерод, полученную смесь перемешивают с зернами электрокорунда, увлажненны 4и раствором тех1шчес- ких лигносульфонатов и антраценового масла в соотношении 1,3:1 - 1,5:2, после чего вводят тер могазойль и пе ковый дистиллят и производят окончательное перемешивание, а обжиг ствляют при 1 00-1500°С и давлении 0,5-1,0 Ша в среде монооксида углерода и водорода при соотношении 1:0,8- -1:2,5.

Конкретные примеры способа изготовления п заявленных соотмопеянй комповвнто смесях я корундовых огиеупоров

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корундового мертеля | 1987 |

|

SU1608166A1 |

| Шихта для изготовления огнеупоров и способ их изготовления | 1984 |

|

SU1209664A1 |

| Огнеупорный мертель | 1987 |

|

SU1530618A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| Способ приготовления шихты для высокоглиноземистых огнеупоров | 1986 |

|

SU1451131A1 |

| Способ изготовления огнеупорных изделий | 1991 |

|

SU1809825A3 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Огнеупорная паста для уплотнения огнеупорной футеровки реакторов производства технического углерода | 1989 |

|

SU1638133A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

Изобретение относится к промышленности огнеупорных материалов и может быть использовано для изготовления футеровки с повышенной эрозион- ной стойкостью при нагревании до 1750-1800°С в восстановительных средах и воздействии скоростных газовых потоков. Цель изобретения - повышение эрозионной стойкости огеупорных изделий при воздействии высокоскоростных газовых потоков и понижение газопроницаемости в восстановительной среде, при температуре 1750-1800 с. Шихта для изготовления огнеупоров содержит, мас.%: алюмохромовые отходы нефтехимической промьгашенности 7,5- 12,5; ot-AljGj IO-I5; высокоглино- земистьй цемент 10-15; технический лигносульфонат 0,25-0,3; технический углерод 0,5-1,0; термогазойль 1,0- 2,0;. антраценовое масло 0,2-0,4; пе- ковый дистиллят 0,1-0,2; электрокорунд - остальное. Способ изготовления огнеупоров предусматривает увлажнение электрокорундового запрлнителя раствором технических лигносульфонатов с антраценовым маслом с соотношением 1,3:1-1,5:2 с последующим смешением со смесью высокоглиноземистого цемента, алюмохромовьк отходов нефтехимического производства и технического углерода, после чего вводят термогазойль и пековый дистиллят и осуществляют окончательное смешение и формование, а обжиг осуществляют при .температуре 1100-1550°С и давлении 0,5-1,0 МПа в среде монооксида углег рода и водорода при соотношении 1:0,8-1:2,5. Эрозионная стойкость к воздействию скоростного газового потока (V - 250 м/с при температуре ) 0,05-0,07 г/м2. с. Коэффициент газопроницаемости после нагрева до 1800 С 0,01-0,022 мкм 1 табл. § (Л 00 СХ) оо ел

Показатели

По яаобретеиию

.I..L.

. Состав пшхты, мас,%: Электроплавленный корунд фр.5-0,5 и менее 0,5 нм

Алюмохроновые отходы нефтехимической про- a mшeннocти Оксид (Ы-А1,0,)

Высокоглинр вмистый цемент

Технический лигвосуль- фонат

Тех1шческий углерод Термогаэойль Антраценовое масло Пековый дистиллят Оксид хрома Пластинчатые монокристаллы ot-AljOj ХЛСК (хром лигносуль- фонаты)

.Способ изготовления: Приготовление смеси технического лигно- сульфоната и антра- цеиопого масла Соотношение техничес-- кий .тшгиосульфонаг (лет):антраценовое масло

Увлажне1ше зёрен электрокорундового заполнителя смесью лет и антраценового масла Приготовление смеси oi,-оксида алюминия, вы- сокоглиноземнстого цемента, алкмохромовых отходов и технического углерода

Двустадийное смешв- нне компонентов шихты; на основе высокогля- ноземистого цементе с увлажненным элек- трокорундов запол- гштелем

компонентов пихты с термогаэойлем в пековым днстилля- . том

Приготовление суспензии , в растворе ХЛСК Соотношение Cr O tpacT- вор ХЛСК

Смачивание зерен злек- трокорунда суспензия CtjOjB растворе ХЛСК Изготовление раствора ХЛСК и смачивание им . высокоглиноземистого цемевта

Соотнооевие ВГЦ:ХЛСК Изготовление раствора СДВ R смачивание им пластинчатых монокристаллов Л -А14 О J Соотношен}1е л , :ра- етвор СДБ

70,45 62,02 53,6

1,3:1 1,4:1,5 1,5:2

Примеры

Запредельные эЪачекня

76,62 46,55

62jO 53,60

69

14,0 «7,0 17,0

0,75

1,2

2,2

0,3

10

12,5

12,5

0,35

0,75

0,25

0,15

to

12,5 12,5

4,0

0,75

1,5

3,0

0,15

13,3 0,11

3

14,28 0,11

1,3:1 1,552

0,7sO,5 2,0:2,5 . 11:1

13,5:1

+ 7,l4tl

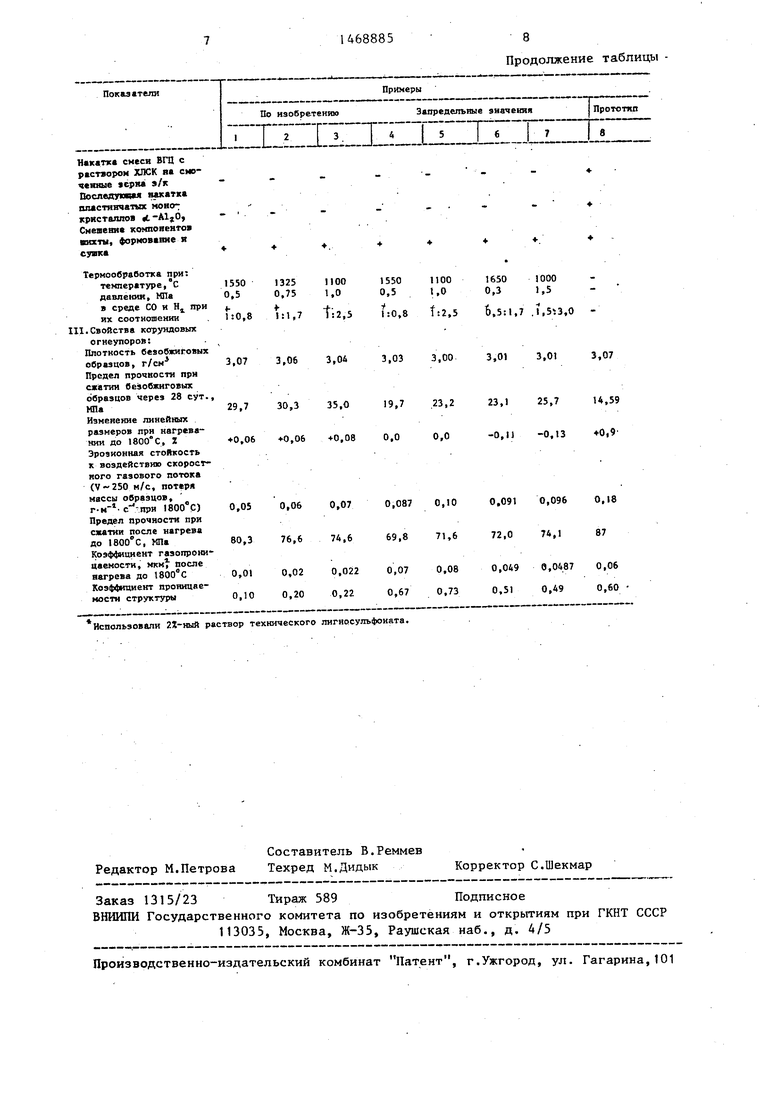

Показвтели

По изобретению

...

Зап

«катк смеси ВГЦ с раствором ХПСК на смо- чсюше срк« 9/к Поспедуювм накатка шхастявчатмх моио кристаллов «t-AljO, Снешеви компоиеято ихты, формовавие я

Использовали аг-ный раствор технического лигяосульфоната.

Продолжение таблицы iII

Примеры

Запредельные значения 5

1650 1000 0,3 1,5

Ь,5:1,7 .1,,0 3,013,07

25,714,59

-0,,9

0,0960,18

74,187

0,04870,06

0,490,60

| Способ изготовления корундовыхОгНЕупОРОВ | 1979 |

|

SU817018A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления огнеупоров и способ их изготовления | 1984 |

|

SU1209664A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-03-30—Публикация

1987-03-04—Подача