Изобретение относится к радиоэлектронной технике и может быть использовано при изготовлении конденсаторов рулонного типа с бумажным и бумажно-пленочным диэлектриком.

Целью изобретения является повышение производительности и мощности рассеивания конденсатора.

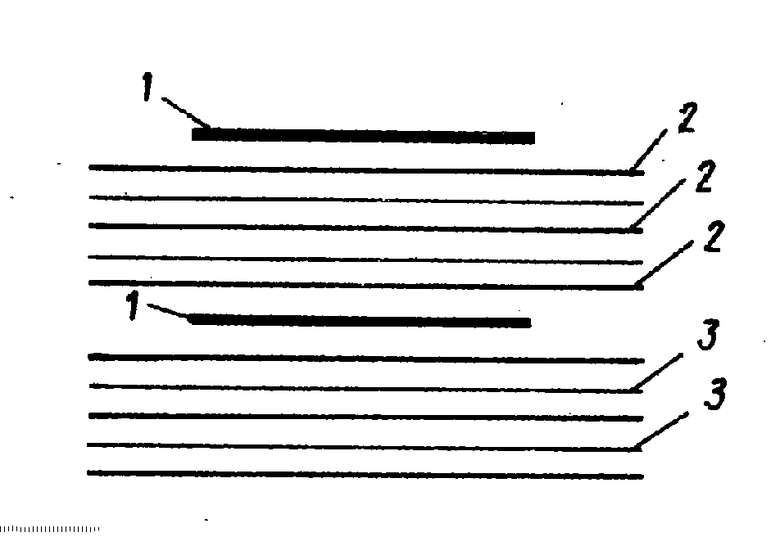

На чертеже приведена схема намотки конденсатора: 1 - фольговая обкладка; 2 - конденсаторная бумага; 3 - синтетическая пленка.

В качестве полимерной матрицы может быть выбран низковязкий эпоксидный компаунд, а в качестве наполнителя - нитрид бора. Количество нитрида бора выбрано экспериментально с учетом того, что при высокой степени наполнения увеличивается количество пор и, соответственно, водо- и влагопоглощение и одновременно ухудшаются технологические свойства. Исходя из этого, предлагается состав, содержащий 50,0-70,0 мас. % нитрида бора. При этом теплопроводность состава возрастает на порядок по сравнению с исходной матрицей и коэффициент теплопроводности достигает величины ≥2,0 Вт/м град. Несмотря на то, что этот состав имеет высокую вязкость (условная вязкость ≥ 400 с по вискозиметру ВЗ-4 при 60±5оС), что позволяет отнести его к разряду заливочных герметизирующих материалов, его матрица - эпоксидный компаунд имеет при той же температуре вязкость около 20 с, которая обеспечивает высокую пропитывающую способность. В обмотках конденсатора частицы наполнителя задерживаются на торцах в пассивной части, а ненаполненный компаунд проникает внутрь обмотки, пропитывая бумажный диэлектрик.

Заливка и пропитка конденсатора в условиях вакуума позволяет устранить воздушные включения в обмотках и, следовательно, уменьшить интенсивность частичных разрядов.

Одновременно заливка и пропитка в вакууме способствуют проникновению частиц наполнителя непосредственно к токоведущим частям конденсатора, что обеспечивает хороший теплоотвод в процессе эксплуатации.

Данный способ позволяет регулировать толщину герметизирующего слоя на боковой поверхности и торцовых поверхностях конденсатора.

Конденсатор изготавливают спиральной намоткой. Наматывают два-три витка электрически пассивной части, состоящей из шести слоев конденсаторной бумаги 2 и четырех слоев синтетической пленки 3. Затем наматывают необходимое количество электрически активной части с включением фольговой обкладки 1. По достижении необходимого значения емкости конденсатора фольговую обкладку 1 обрезают, наматывают еще два-три витка электрически пассивной части, затем все слои пленки 3 и пять слоев бумаги 2 обрезают и заканчивают тремя-четырьмя витками последнего (оставшегося) слоя конденсаторной бумаги.

В качестве обкладок конденсатора используют алюминиевую фольгу толщиной 5 мкм. Выводы вкладные. Соотношение слоев конденсаторной бумаги и синтетической пленки в диэлектрике конденсатора выбирают таким, чтобы обеспечить чередование слоев бумаги и пленки, причем к фольговым обкладкам прилегают слои конденсаторной бумаги, которая выполняет функции фитиля при пропитке. Такой подбор диэлектрика обеспечивает наилучшее прохождение эпоксидного компаунда сквозь толщу бумажного диэлектрика по всей его длине.

Перед пропиткой и герметизацией намотанные секции сушат при температуре 110±10оС и остаточном давлении 66,5 Па.

В качестве пропиточного и заливочного компаунда используют композицию, состоящую из связующего эпоксидно-диановой смолы ЭД-22, отвердителя - изометилтетрагидрофталевого ангидрида (изо-МТГФА), ускорителя - 2,4,6-трис-(диметиламинометил) фенола УП-606/2 и наполнителя - нитрида бора гексагональной модификации со средним размером частиц 1,5 мкм, взятых, например, в соотношении, мас. % : Смола ЭД-22 100,0 Изометилтетрагидро- фталевый ангидрид 80,2 Ускоритель УП-606/2 0,1 Нитрид бора 60,1

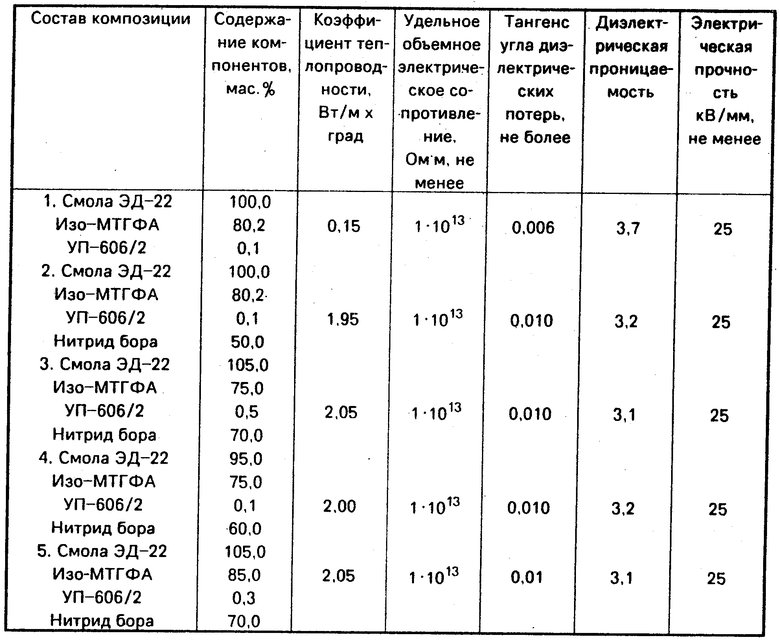

Данные об электрофизических свойствах эпоксидного компаунда различного состава приведены в таблице.

Компаунд готовят смешиванием компонентов с последующим вакуумированием при остаточном давлении не более 66,5 Па.

По окончании сушки конденсаторов, не снижая вакуума, при температуре 50±10оС производят заливку отвакуумированным компаундом. После заливки на конденсатор воздействуют отстаточным давлением не выше 66,5 Па не менее 1 ч, затем избыточным давлением не ниже 0,3 МПа не менее 4 ч. По окончании пропитки проводят полимеризацию компаунда при атмосферном давлении по следующему режиму:

80±10оС в течение 2 ч;

100±10оС в течение 2 ч;

120±10оС в течение 22 ч.

По окончании режима полимеризации готовый конденсатор охлаждают и извлекают из заливочной формы.

Наполненный компаунд со всех сторон или только по торцам (в зависимости от цели герметизации) обволакивает конденсатор, при этом наполнитель - нитрид бора проникает в обмотку по торцам по крайней мере на 1 мм. Пропитка диэлектрика идет за счет ненаполненного компаунда, так как наполнитель не проходит в малые зазоры между лентами диэлектрика и между волокнами целлюлозы. Это приводит к созданию пропитанного герметизированного конденсатора с содержанием теплопроводного электроизоляционного наполнителя внутри торцовых частей обмоток в непосредственной близости к токоведущим выводам и обкладкам конденсатора, при этом процентное содержание наполнителя на торцах конденсатора превышает его содержание в исходном компаунде и составляет 60-80 мас. % .

Надежное функциониpование конденсатора при высоких напряжениях и повышенных температурах обеспечивается за счет уменьшения интенсивности частичных разрядов благодаря пропитке компаундом, и снижения перегрева конденсатора в процессе эксплуатации за счет применения теплопроводного состава. (56) Авторское свидетельство СССР N 399923, кл. H 01 G 4/14, 1971.

Авторское свидетельство СССР N 973575, кл. H 01 G 13/00, 1979.

Авторское свидетельство СССР N 412222, кл. C 09 J 3/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛЕНОЧНЫХ КОНДЕНСАТОРОВ | 1987 |

|

SU1558239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 1995 |

|

RU2107352C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| Электроизоляционный заливочный компаунд | 1983 |

|

SU1134583A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2044349C1 |

| Электрический конденсатор | 1991 |

|

SU1812566A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2015 |

|

RU2598861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПРОПИТОЧНО-ЗАЛИВОЧНОГО САМОЗАТУХАЮЩЕГО КОМПАУНДА | 1993 |

|

RU2099368C1 |

| САМОЗАТУХАЮЩИЙ КОМПАУНД | 1992 |

|

RU2041895C1 |

| ЭПОКСИДНЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2000 |

|

RU2199561C2 |

Изобретение относится к радиоэлектронной технике и может быть использовано при изготовлении конденсаторов рулонного типа с бумажным и бумажно-пленочным диэлектриком. Цель изобретения - повышение производительности и мощности рассеивания конденсатора. Конденсатор изготавливают спиральной намоткой. В качестве обкладок используют алюминиевую фольгу толщиной 5 мкм. Перед пропиткой и герметизацией намотанные секции сушат при температуре 110 ± 10 С и остаточном давлении 66,5 Па. В качестве пропиточного и заливочного копаунда используют композицию, состоящую из эпоксидно-диановой смолы с содержанием эпоксидных групп не менее 20, изометилтетрагидрофталевого ангидрида, нитрида бора с размеров частиц, не превышающим толщину фольговых обкладок, и 2,4,6-трис-(диметиламинаметил)фенола. После заливки на конденсатор воздействуют остаточным давлением не выше 66,5 Па не менее 1 ч, а затем избыточным давлением не ниже 0,3 МПа не менее 4 ч. По окончании пропитки проводят полимеризацию компаунда при атмосферном давлении. 2 с. и 1 з. п. ф-лы, 1 ил. , 1 табл.

Эпоксидно-диановая смола с содержанием эпоксидных групп не менее 20 95,0 - 105,0

Изометилтетрагидрофталевый ангидрид 75,0 - 85,0

Нитрид бора 50,0 - 70,0

2, 4, 6-Трис-(диметиламинометил)фенол 0,1 - 0,5

3. Компаунд по п. 2, отличающийся тем, что размер частиц нитрида бора не превышает толщину фольговых обкладок.

Авторы

Даты

1994-05-15—Публикация

1988-06-23—Подача