(21.) 4411308/23-33 (22) 10.03.88 (46) 30. П.90. Бюл. № 44 (75) Ю.Г.Голубев

(53)666.96.05.15 (088.8) .

(56)Наназашвили И.Х. и др. Справочник по производству и применению арболита. M.t СИ, 1987.

ГОСТ 19222-84.

(54)СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА

(57)Изобретение относится к производству строительных материалов различного назначения и может быть использовано дпя производства листотраволитовых смесей, а также в производстве родственных материалов, таких ,

.как арболит, фибролит и т .д, С целью снижения себестоимости и сроков схватывания сырьевая смесь для изготовления арболита содержит следующие компоненты, мае.ч.: цемент 800-850; известь 400 -450; зола. 500-550, трава 300-350; листва 50-60; хвойные иглы 25-30; хвойные шишки 25-30; вода 1500-2000. Плотность материала 300 - 700 кг/м, класс В 0,35-2,35, коэффи- ци.ент теплопроводности 0,07 - , 0,14 , прочность при сжатии

Через сутки 7-18 кгс/см . 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 1997 |

|

RU2127233C1 |

| Сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси | 2022 |

|

RU2796512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2001 |

|

RU2203242C2 |

| Арболитовая смесь | 1988 |

|

SU1622332A1 |

| Сырьевая смесь для изготовления арболита | 1977 |

|

SU637400A1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| Способ изготовления древесноцементного материала | 1988 |

|

SU1756303A1 |

| Способ обработки древесного заполнителя для производства арболита | 1990 |

|

SU1740346A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СТРУЖЕЧНЫХ БЛОКОВ | 2014 |

|

RU2578077C1 |

Изобретение относится к производству строительных материалов различного назначения и может быть использовано для производства листотраволитовых смесей, а также в производстве родственных материалов, таких как арболит, фибролит и т.д. С целью снижения себестоимости и сроков схватывания сырьевая смесь для изготовления арболита содержит следующие компоненты, мас. ч. : цемент 800-850, известь 400-450, зола 500-550, трава 300-350, листва 50-60, хвойные иглы 25-30, хвойные шишки 25-30, вода 1500-2000. Плотность материала 300-700 кг/м3, класс В 0,35 - В 2,35, коэффициент теплопроводности 0,07-0,14 Вт/м.°С, прочность при сжатии через сутки 7-18 кгс/см2. 2 табл.

Изобретение относится к производству строительных материалов личного назначения и может быть использовано дпя производства листотра- волитовых смесей, а также в производстве родственных материалов, таких как фибролит, ксилолит и т.д.

Цель изобретения - снижение себестоимости и сроков схватывания.

Технологический процесс изготовления арболита заключается в следующем.

Заготавливают.траву, листву, хвойные иглы и шишки, все это высушивают на солнце или в оборудованных помещениях до сухого состояния, затем это сырье в зависимости от назначения листотраволитовых конструкций измельчают машинами на фракции от 2 до 15 мм и просеивают в ситах. Листотраволи- товую измельченную массу, приготовленную из всех заполнитагтей дпя листотраволитовой смеси, необходимо дозировать в объемном-весовом дозаторе.

Листотраволитовую смесь приготавливают в смесителях принудительного цикличного действия типа СБ-35 (С-773), СБ-62 (С-951) или лопатных растворосмесителях типа С-209, СМ-290.

Соблаюдают следующую последовательность загрузки смесителей состав- ляющмии листотраволитовой смеси при предварительном замачивании заполни- . телей - трава, листва,.хвойные иглы,г шишки, цемент, известь, зола.

Воду к смесителю подают по трубопроводу с регулируемой подачей через расходомер.

Продолжительность перемешивания листотраволитовой смеси, считая с момента загрузки всех материалов в смеситель цикличного действия и до начала ее выгрузки, определяется

со

onbiTiibiM путем и должна быть не менее 5 мин.

Поданная к месту укладки листо- траволитовая смесь должна иметь требуемую плотность в уплотненном состоянии с о:гклонением не более j:5%, :показатель расслоения не более 10%, |показатель отделимости цементного :теста в пределах 20-30 с, гемперату |РУ в пределах . j Листотраволитовая смесь должна (иметь жесткость с по тёхничес- :кому вискозиметру или подвижность не менее 2 см по осадке конуса. ; Арболитовую смесь от смесителя к Иесту укладки транспортируют бетоно- вкладчиками, кабелями или другими Транспортными средствами, исключаю- рими ее расслаивание и потерю сос тав (пяющих. Листотраволитовые конструкци И изделия формируют в стальных фор- нах при помощи двухбункерных бетоноукладчиков типа и др.

Уплотнение листотраволитовой смес для получения изделия требуемой сред ней плотности - ответственная техно логическая операция. Листотраволито вая смесь, не поддается общим законо Иерностям, присущим бетонным смесям а других видах заполнителей, Обыч- Иая вибрация в этом случае малоэффек тивна (из-за низких гравитационнь х И упругих свойств.пистотраволитовой смеси) , а прессоваш-;е приводит к тому, что снятия нагрузки прои одит распрессовка упругой смеси и Нарушение уплотненной структуры, Эти особенности листотраволитовой смеси объясняются свойствами листо- траволитовогб з епблнителя - легкого, упругого, пористого материала, энергично поглощающего влагу в смесителе в процессе приготовления смеси, в резухштате чего смесь получается мал подвияшой далее при : больших расходах воды. Пoэтo ry на- практике приходится поддерживать высокие значения В/Ц, равные 10-11. Технология производст ва листотраволита принята, методом вибрирования с прйгрузом.

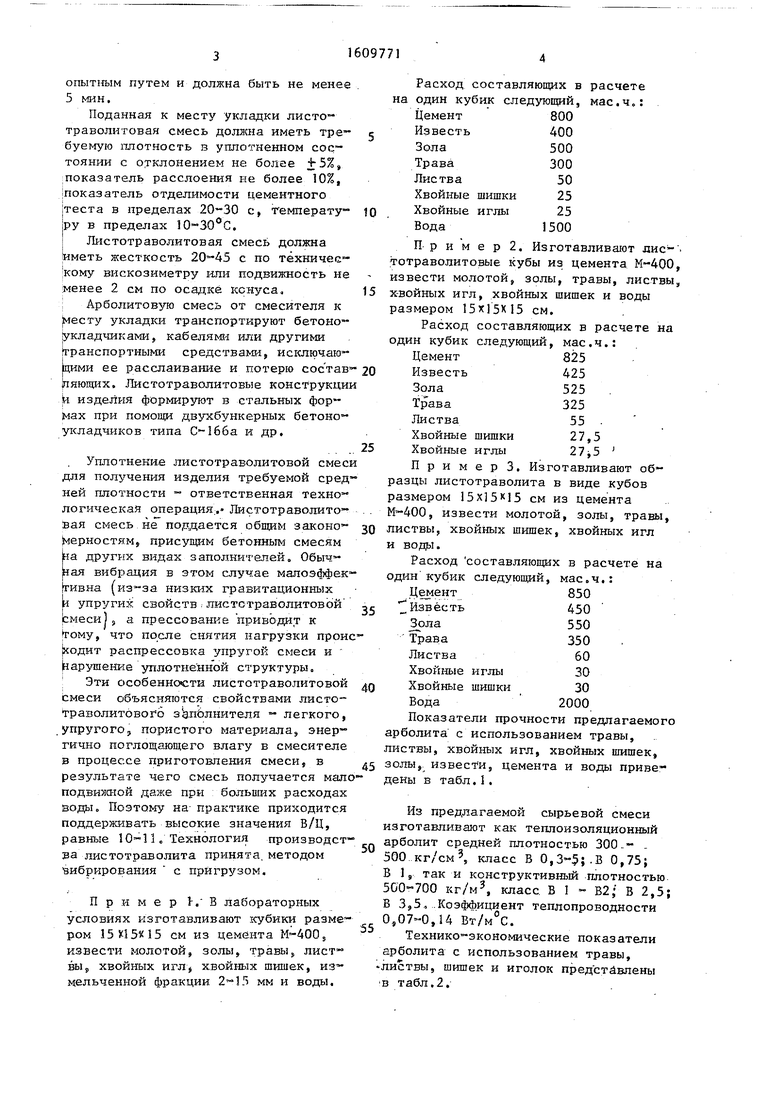

Пример l-. B лабораторных условиях изготавливают кубики размером 15X15 15 см из цемента М-400, извести молотой, золы, травы лист вы, хвойных игл, хвойных шишек, измельченной фракции 2-15 мм и воды.

20

25

Расход составляющих в расчете на один кубик следующий, мае.ч.: Цемент Известь Зола Трава Листва

Хвойные шишки Хвойные иглы Вода

800 400 500 300 50 25

10 Хвойные иглы 25

1500

Изготавливают дне- , тотраволитовые кубы из цемента , извести молотой, золы, травы, листвы, 15 х-войных игл, хвойных шишек и воды размером 15x15X15 см.

Расход составляющих в расчете на один кубик следующий, мае.ч.:

П р и м е р 2,

Цемент

Известь

Зола

Трава

Листва

Хвойные шишки

Хвойные иглы

825

425

Ц р и м е р 3. Изготавливают образцы листотраволита в виде кубов размером 15x15 к 15 см из цемента М-400, извести молотой, золы, травы, 30 листвы, хвойных шишек, хвойных игл и воды.

Расход составляющих в расчете на один кубик следующей, мае.ч.:

Цемент 1 Известь

ла Трава

Листва

Хвойные иглы

Хвойные шишки

Вода

850

35 Известь450

550 350 60 30

40 Хвойные шишки 30

2000

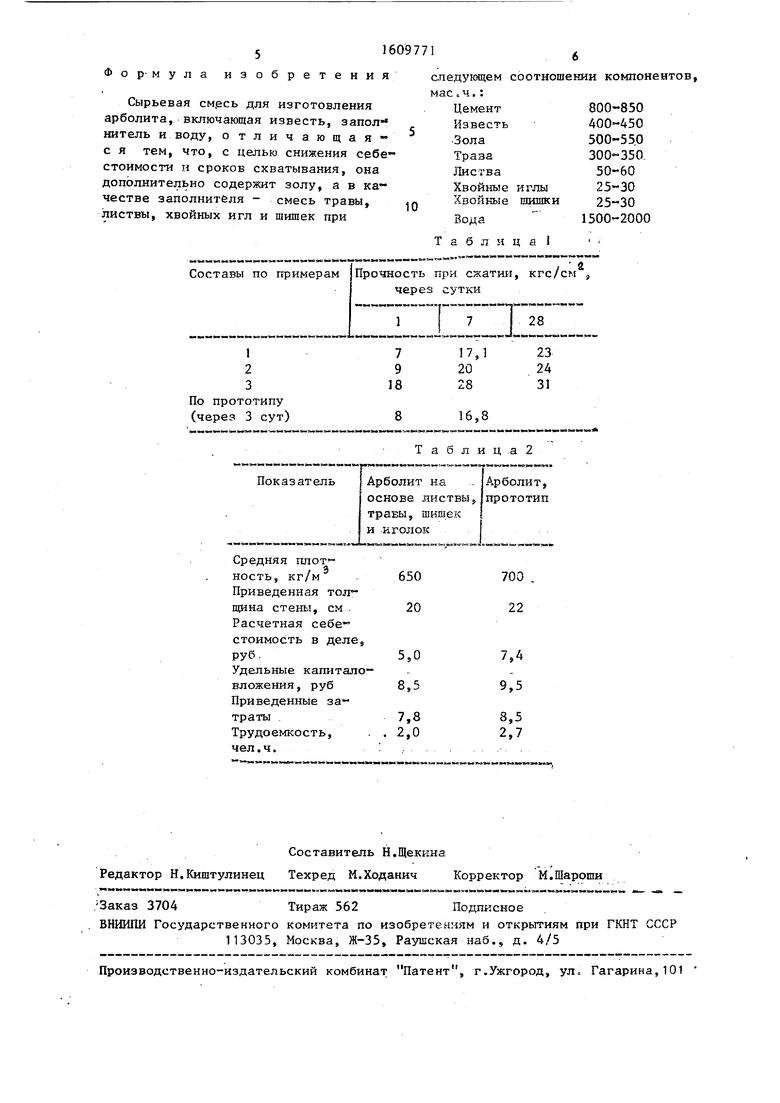

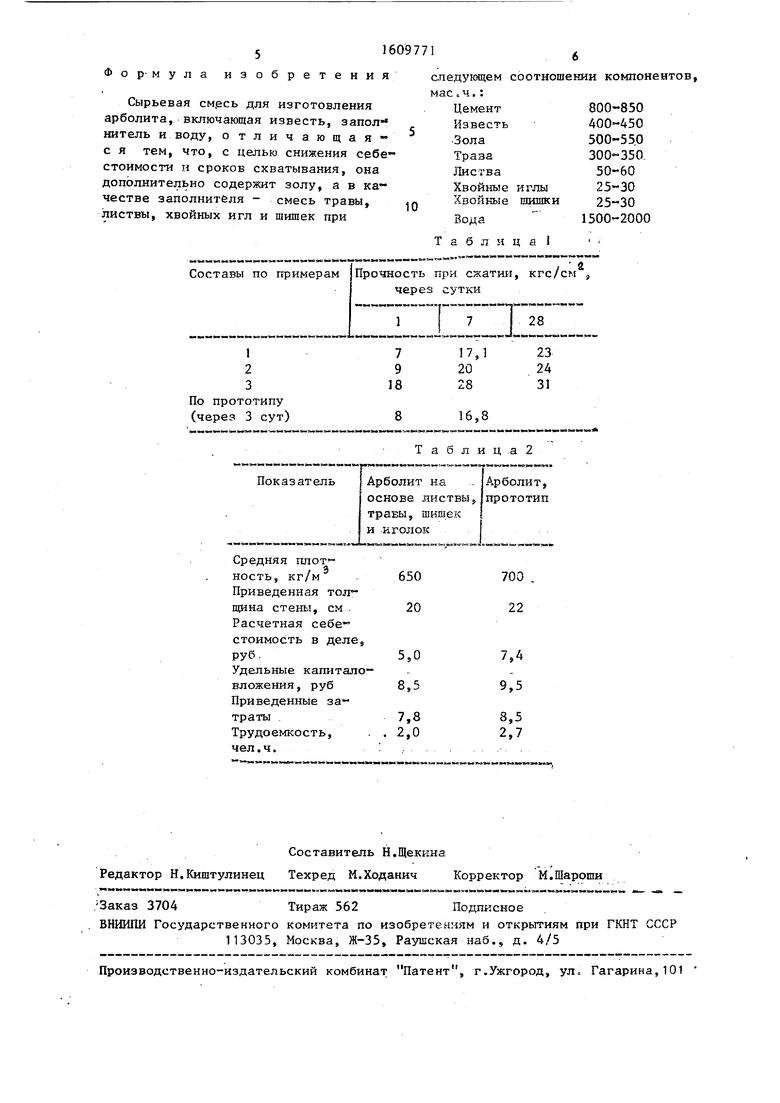

Показатели прочности предлагаемого арболита с использованием травы, листвы, хвойных игл, хвойных шишек, 45 золы,, извести, цемента и воды приве- дены в табл. 1.

50

55

Из предлагаемой сырьевой смеси изготавливают как теплоизоляционный арболит средней плотностью 300-- 500 кг/см 5, класс В 0,3-5;.В 0,75; В 1, так и конструктивный плотностью 500-700 кг/м, класс В I - В2 В 2,5 В 3,5,.Коэффициент теплопроводности 0,07-0,14 Вт/м°С.

Технико-экономические показатели арболита с использованием травы,

-листвы, шишек и иголок представлены

В табл.2.

Фор-мула изобретения

Сырьевая см.есь для изготовления арболита, включающая известь, запол нитель и воду, отличающая- с я тем, что, с целью снижения себестоимости и сроков схватывания, она дополнительно содержит золу, а в ка честве заполнителя - смесь травы, листвы, хвойных игл и шишек при

спедующем соотношении компонентов,

.: Цемент Известь Зола Траза Листва Хвойные иглы

Хвойные шишки Вода

Таблица i

800-850

400-450

500-550

300-350.

50-60

25-30

25-30

1500-2000

Таблиц,а 2

Авторы

Даты

1990-11-30—Публикация

1988-03-10—Подача