Изобретение относится к производству строительных материалов, в основном дре- весно-цементных, и может быть использовано при изготовлении теплоизоляционных и конструкционных материалов, таких как арболит, фибролит, королит.

Известен способ изготовления короли- та из ивовой, елевой корьевой одубины и коры еловой сплавной древесины, заключающийся в загрузке в смеситель древесиной коры и водного раствора хлористого кальция, перемешивании в течение 3-4 мин и последующей загрузки цемента и недостающего количества воды, перемешйшанй я полученной смеси 3-4 мин. При этом лучшие показатели предела прочности при сжатии получены.при расходе хлористого кальция в количестве 2% от расхода цемента.

Недостатком указанного способа является то, что установленный расход хлористого кальция не учитывает действительного наличия экстрактивных веществ в коре свежесрубленной древесины и тем самым не полностью нейтрализует их, вследствие чего не достигается максимально возможная прочность материалов, изготовленных по указанному способу.

Наиболее близким к изобретению является способ приготовления арболита из стружки, которую предварительно обрабатывают раствором1 сернокислого алюминия с последующей выдержкой ее в течение 4-5 ч.

Недостатком этого способа является невозможность использования в композиции стружки из свежесрубленной древесины и коры.

Цель изобретения - расширение сырьевой базы путем использования свежесрубленной древесины и коры.

Поставленная цель достигается тем, что древесный заполнитель обрабатывают водным раствором модификатора с последующей выдержкой обработанного древесного заполнителя в течение 24-48 ч на воздухе,

В качестве модификатора может быть применен хлорид кальция, сульфат алюминия или хлорид натрия.

сл

С

ч ся о

Сд

О 00

При обработке древесного заполнителя водным раствором модификатора с последующей выдержкой на воздухе обработанного древесного заполнителя в течение 24 -48 ч происходит насыщение древесного заполнителя раствором модификатора. При этом в древесный заполнитель проникает не только вода, но и модификатор. В 4р зультате чего устраняется возможность образования высолов на поверхности заполнителя Последующая обработка такого заполнителя цементом происходит при пониженной концентрации модификатора на поверхности частиц заполнителя, постепенно и без существенного повышения температуры шихты, что снижает гидролиз древесного заполнителя в сравнении с известным способом. Кроме того, такая обработка древесного заполнителя позволяет максимально нейтрализовать экстрактивные вещества древесной дробленки и коры из свежесрубленной древесины внутри частиц заполнителя.

П р и м е р 1. Изготовлены образцы-кубы размером 10x10x10 см с заполнителем из коры свежесрублённой еловой древесины.

В качестве модификатора используют хлорид кальция. Расход компонентов, кг/м3- кора в абсолютно сухом состоянии 200; портландцемент марки 500 400; вода 360, хлорид кальция - переменно в % от расхода цемента Кору еловой древесины предварительно до приготовления короли- товой смеси обрабатывают водным раствором хлорида кальцйя и выдерживают в течение 24-48 ч на воздухе.

Одновременно готовят образцы-кубы размером 10x10x10 см с использованием в качестве заполнителя коры свежесрублённой еловой древесины, не прошедшей предварительной обработки раствором хлорида кальция. Расход компонентов аналогичен вышеприведенному. В этом случае минерализатор в виде сухого хлорида кальция подают вместе с корой в растворомешалку, одновременно добавляют теплую воду и смесь перемешивают до полного растворений хлористого кальция 3-4 мин. Затем подают цемент, недостающую воду и перемешивают в течение 2-3 мин, после чего осуществляют формование образцов.

Испытание образцов на прочность при сжатии было проведено в 28-суточном возрасте.

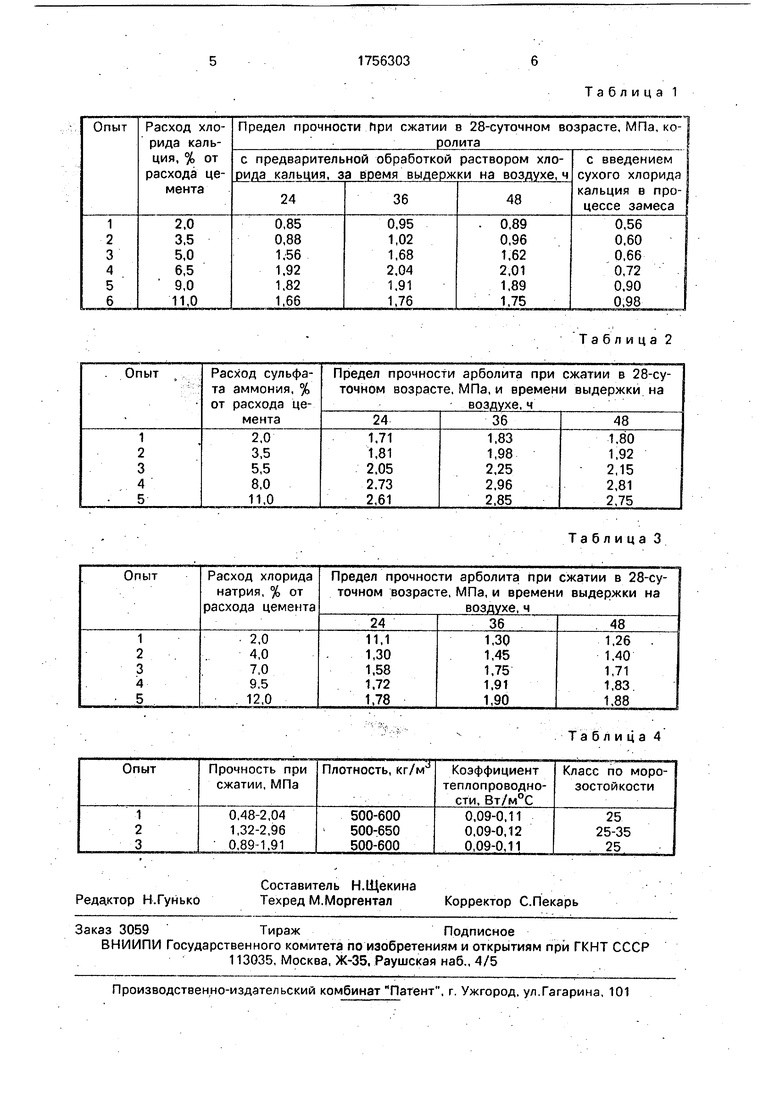

Данные испытаний сведены в табл. 1.

П р и м е р 2. Аналогичен примеру 1, при этом в качестве древесного заполни- теля взята дробленка из свежесрубленной еловой древесины, а в качестве модификатора - сульфат алюминия.

Расход компонентов кг/м3; дробленка 145; портландцемент 300; вода 325; сульфат алюминия - переменно в % от расхода цемента.

Испытание образцов-кубов на прочность при сжатии было проведено в 28-суточном возрасте.

Данные испытаний арболита с предварительной обработкой раствором сульфата алюминия приведены в тал. 2.

П р и м е р 3. Аналогичен примеру 1. но в качестве древесного заполнителя приме- няют дробленку из свежесрубленной осины, а в качестве модификатора - хлорид натрия.

Расход компонентов, кг/м3; дробленка 140; портландцемент 320; вода 300; хло- рид натрия переменно в % от расхода цемента.

Прочность арболита при сжатии с предварительной обработкой раствором NaCI дана в табл. 3.

Свойства королита и арболита представлены в табл. 4.

Формула изобретения Способ изготовления древесно-цементного материала, включающий обработку древесного заполнителя модификатором с последующей выдержкой, смешение заполнителя с цементом и водой, формо-аание и термообработку, отличающийся тем,

что, с целью расширения сырьевой базы путем использования свежесрубленной древесины и коры, выдержку древесного заполнителя осуществляют в течение 24- 48ч,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| Способ изготовления арболита | 1987 |

|

SU1479437A1 |

| Сырьевая смесь для изготовления арболита | 1977 |

|

SU637400A1 |

| Сырьевая смесь для получения арболита | 1988 |

|

SU1682341A1 |

| Способ изготовления древесно-цементных материалов | 1988 |

|

SU1685892A1 |

| Способ получения арболита на основе дробленки даурской лиственницы | 1989 |

|

SU1740348A1 |

| Способ получения арболита | 1987 |

|

SU1560518A1 |

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО КОРОЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2008 |

|

RU2374196C1 |

| Сырьевая смесь для получения арболита | 1976 |

|

SU697485A1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

Сущность изобретения1 свежесрубленную древесину или кору обрабатывают раствором модификатора (хлористого кальция или сульфата алюминия), выдерживают 24- 48 ч на воздухе, затем подают цемент и недостающую воду, перемешивают в течение 2-3 мин, затетм формуют и тер- мообрабатывают Характеристика древес- но-цементного материала плотность 500-650 кг/м3. предел прочности при сжатии 1,56-2,96 МПа. 4 табл.

Таблица 2

Таблица 3

Таблица 4

| Нилова Т.Н | |||

| Исследование процесса и разработка технологии получения поролита из одубины | |||

| Канд | |||

| дис | |||

| М, 1974 | |||

| Хасдан С,М | |||

| Производство и применение арболита | |||

| М., 1981, с 156-157 |

Авторы

Даты

1992-08-23—Публикация

1988-11-29—Подача