Изобретение может быть использовано в буровой технике при рабра- ботке и выборе РГОВЫХ. пластичных смазочных материалов для подшипников скольжения псродор 1зрушаюа1,его бурового инструмента.

Целью изобретения является nojiy- чение экспресс-информации о несущей способности смазочной пленки и ее стойкости.

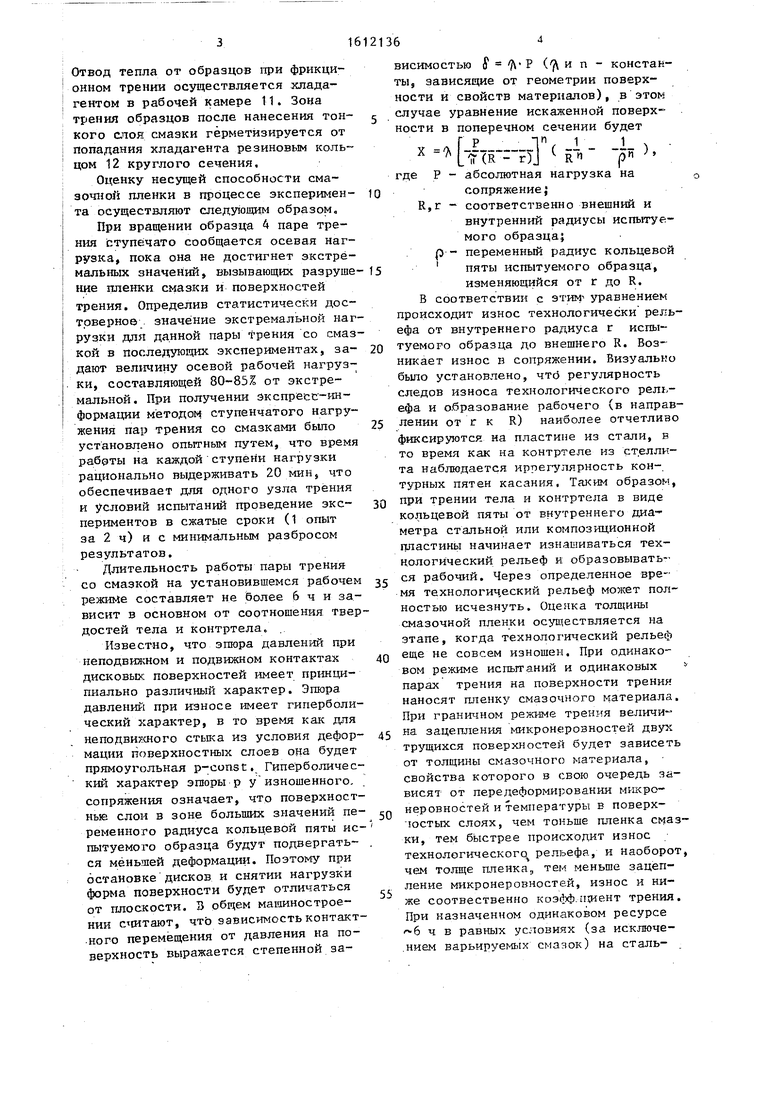

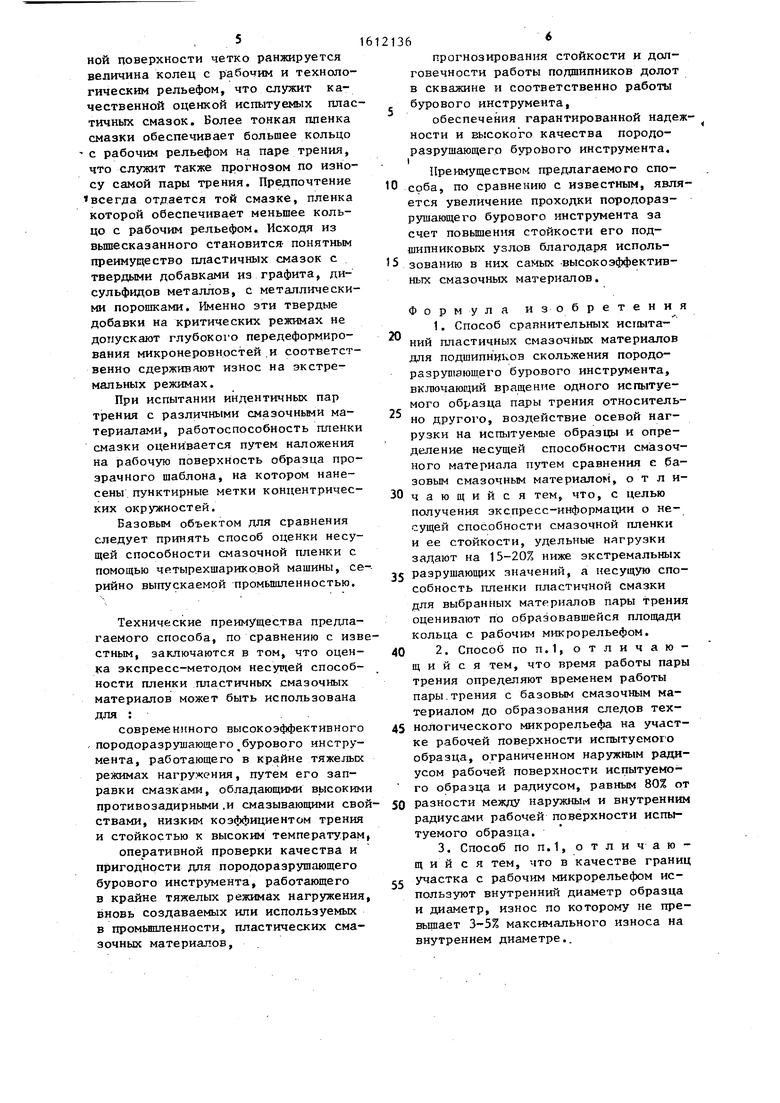

На фиг.1 представлена схема для осуществления способа оценки несущей способности пленки пластичных смазочных материалов; на фиг.2 - испытуемый образец.

В корпусе вращающейся обоймы 1, установленной на центрирующем шарике

2 буровой штанги 3, размеп5ается испытуемый стальной образец 4 или композиционный материал., имитирув.щие трущуюся поверхность подшипника шарошки, которые работают в паре с контртелом 5, наплавленным стеллитом 6 или другим износостойким материалом, используемым в цапфе. Образец фиксируется от прозорота в корпусе роликом 7. Контртело 5 установлено в узле измерения момента трения и осевой нагрузки 8 и фиксируется от прозорота роликом 9, В контртелё размещена малогабаритная и малоинерционная термопара 10, рабочий слой которой размещается на поверхности или на глубине 0,1-0,3 мм от нее.

S

N0

(зЛвч.

20

25

Отвод тепла от образцов при фрикци- онном трении осуществляется хлада- гентом в рабочей камере 11. Зона

трения образцов после нанесения тон- 5 кого споя смазки герметизируется от попадания хладагента резиновым коль- цом 12 круглого сечения.

Оценку несущей способности сма- зочной пленки в процессе эксперимен- tO та осуществляют следу1ощим образом, При вращении образца 4 паре трения сообщается осевая нагрузка, пока она не достигнет экстремальных значений, вызывающих разруше- 15 ние пленки смазки и поверхностей трения. Определив статистически достоверное . значение экстремальной нагрузки для данной пары Трения со смазкой в последующих экспериментах, задают величину осевой рабочей нагруз- ки, составляющей 80-85% от экстремальной. При получении экспресс-информации методом ступенчатого нагру- жения пар трения со смазками было установлено опытным путем, что время на каждой ступени нагрузки рационально выдерживать 20 мин, что обеспечивает для одного узла трения и УСЛОВИЙ испытаний проведение экс- 30 периментов в сжатые сроки (1 опыт за 2 ч) и с минимальным разбросом результатов.

Длительность работы пары трения со смазкой на установившемся рабочем 35 режиме составляет не более 6 ч и зависит в основном от соотношения твер- достей тела и контртела. .

Известно, что эпюра давлений при неподвижном и подвижном контактах 40 дисковых поверхностей имеет принципиально различный характер. Эпюра давлений при износе имеет гиперболический характер, в то время как для неподвихшого стыка из условия дефор- 45 мации поверхностных слоев она будет прямоугольная p-const. Гиперболичес- кий характер эпюры р у изношенного, . сопряжения означает, что поверхностные слои в зоне больших значений пе- 50 ременного радиуса кольцевой пяты ис- пытуемого образца будут подвергать- . ся меньшей деформации. Поэтому при бстановке дисков и снятии нагрузки форма поверхности будет отличаться от плоскости. 3 общем машиностроении считают, что зависимостьконтакт- .ного перемещения от давления на поверхность выражается степенной за0

5

5 0

35

40 45 50

висимостью 5 Д-Р ( Д и п - константы, зависящие от геометрии поверхности и свойств материалов), в этом случае уравнение искаженной поверхности в поперечном сечении будет

у -лГ --Т( -1 - ) |(R - r)J р

где Р - абсолютная нагрузка на

сопряжениеJ R,r - соответственно внешний и

внутренний радиусы испытуемого образца;

р - переменный радиус кольцевой пяты испытуемого образца,

изменяющийся от г до R. В соответствии с этим уравнением происходит износ технологически рельефа от внутреннего радиуса г испытуемого образца до внешнего R. Возникает износ в сопряжении. Визуально было установлено, что регулярность следов износа технологического рельефа и образование рабочего (в направлении от г к R) наиболее отчетливо фиксируются на пластине из стали, в то время как на контртеле из ст.елли- та наблюдается иррегулярность кон-, турных пятен касания. Таким образом, при трении тела и контртела в виде кольцевой пяты от внутреннего диаметра стальной или композиционной пластины начинает изнашиваться технологический рельеф и образовываться рабочий. Через определенное время технологич,еский рельеф может noxi- ностью исчезнуть. Оценка толщины смазочной пленки осуи ествляется на этапе, когда технологический рельер еще не совсем изношен. При одинаковом режиме исльп-аний и одинаковых парах трения на поверхности трения наносят пленку смазочного материала. При граничном режиме трения величина зацепления микронерозностей двух трущихся поверхностей будет зависеть от толщины смазочного материала, свойства которого в свою очередь зависят от передеформировании микронеровностей и температуры в поверх- -гастых слоях, чем тоньше пленка смазки, тем быстрее происходит износ технологического рельефа, и наоборот, чем толще пленка, тем меньше зацепление микронеровностей, износ и ниже соотвественно коэ(1)фл11иент трения. При назначенном одинаковом ресурсе ч в равных условиях (за исключе- .нием варьируемых смазок) на сталь- .

5161

ной поверхности четко ранжируется величина колец с рабочим и технологическим рельефом, что служит качественной оценкой испытуемых пластичных смазок. Более тонкая пленка смазки обеспечивает большее кольцо

с рабочим рельефом на паре трения, что служит также прогнозом по износу самой пары трения. Предпочтение

всегда отдается той смазке, пленка которой обеспечивает меньшее кольцо с рабочим рельефом. Исходя из вьшесказанного становится- понятным преимущество пластичных смазок с твердыми добавками из графита, дисульфидов металлов, с металлическими порошками. Именно эти твердые добавки на критических режимах не допускают глубокого передеформиро- вания микронеровностей.и соответственно сдерживают износ на экстремальных режимах.

При испытании индентичных пар трения с различными смазочньми материалами, работоспособность пленки смазки оценивается путем наложения на рабочую поверхность образца прозрачного шаблона, на котором нанесены, пунктирные метки концентрических окружностей.

Базовым объектом для сравнения следует принять способ оценки несущей способности смазочной пленки с помощью четырехшарико.вой машины, серийно выпускаемой промьшшенностью.

Технические преимущества предлагаемого способа, по сравнению с известным, заключаются в том, что оценка экспресс-методом кесущей способности пленки пластичных смазочных материалов может быть использована для :

современиного высокоэффективного , породоразрушающего бурового инструмента, работающего в крайне тяжелых режимах нагружения, путем его заправки смазками, обладающими высокими противозадирными,и смазывающими свойствами, низким коэффициентом трения и стойкостью к высоким температурам,

оперативной проверки качества и пригодности для породоразрушающего бурового инструмента, работающего в крайне тяжелых режимах нагружения, вновь создаваемых или используемых в промьшшенности, пластических смазочных материалов,

прогнозирования стойкости и долговечности работы подщипников долот в скважине и соответственно работы бурового инструмента,

обеспечения гарантированной надеж- ности и вь сокого качества породоразрушающего буройого инструмента. I

Преимуществом предлагаемого способа, по сравнению с известным, является увеличение проходки породоразрушающего бурового инструмента за счет повышения стойкости его подшипниковых узлов благодаря использованию в них самых -высокоэффективных смазочных материалов.

Формула изобретени я

1. Способ сравнительных испытаний пластичных смазочных материалов для подшипников скольжения породоразрушающего бурового инструмента, включающий вращение одного испытуемого образца пары трения относительно другого, воздействие осевой нагрузки на Испытуемые образцы и определение несущей способности смазочного материала путем сравнения с базовым смазочным материалом, о т л и- чающийся тем, что, с целью получения экспресс-информации о несущей способности смазочной пленки и ее стойкости, удельные нагрузки задают на 15-20% ниже экстремальных разрушающих значений, а несущую способность пленки пластичной смазки для выбранных материалов пары трения оценивают по образовавшейся площади кольца с рабочим микрорельефом. 2. Способ ПОП.1, отличающийся тем, что время работы пары трения определяют временем работы пары.трения с базовым смазочным материалом до образования следов тех- ноЛогического микрорельефа на участке рабочей поверхности испытуемого образца, ограниченном наружным радиусом рабочей поверхности испытуемо- го образца и радиусом, равным 80% от разности между наружным и внутренним радиусами рабочей поверхности испытуемого образца.

3. Способ по п.1, о т л и ч а ю - щ и и с я тем, что в качестве границ участка с рабочим микрорельефом используют внутренний диаметр образца и диаметр, износ по которому не превышает 3-5% максимального износа на внутреннем диаметре..

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| "Смазка для опор буровых долот "ДБА-7" | 1991 |

|

SU1834901A3 |

| АНТИФРИКЦИОННАЯ МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2002 |

|

RU2219225C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2000 |

|

RU2186094C2 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2646811C1 |

| СПОСОБ ИСПЫТАНИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ТЕМПЕРАТУРНУЮ СТОЙКОСТЬ | 2008 |

|

RU2378637C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

| ТВЕРДОСМАЗОЧНЫЙ КОМПОЗИЦИОННЫЙ СТЕРЖЕНЬ ДЛЯ ГРЕБНЕЙ РЕЛЬСОВЫХ КОЛЕС | 2012 |

|

RU2501693C1 |

| КРИСТАЛЛИЗАТОР | 1998 |

|

RU2141884C1 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

Изобретение относится к буровой технике и может быть использовано при разработке и выборе смазочных материалов. Целью изобретения является получение экспресс-информации о несущей способности смазочной пленки и ее стойкости. Для получения экспресс-информации удельные нагрузки задают на 15 - 20% ниже экстремальных разрушающих значений. Для определения несущей способности пленки пластичной смазки для материалов пары трения используют образовавшуюся площадь кольца с рабочим микрорельефом. Использование изобретения позволяет увеличить долговечность породоразрушающего бурового иснтрумента за счет повышения стойкости его подшипниковых узлов, благодаря использованию в них высокоэффективных смазочных материалов. 2 з.п. ф-лы, 2 ил.

| Шверков Е.Л | |||

| и др | |||

| Словарь-справочник по трению, износу и смазке деталей мащин | |||

| - Киев: Наукова думка, 1979, с.79. |

Авторы

Даты

1990-12-07—Публикация

1987-08-25—Подача