Изобретение относится к пластичным смазочным материалам и может использоваться в машинах и механизмах, шарнирно-болтовых сочленениях, подшипниках качения и скольжения, зубчатых передачах и других тяжелонагруженных узлах трения.

Известны смазочные композиции, в которых для повышения антифрикционных свойств используют различные добавки, вводимые в смазочную среду, например, металлы I, II, III, IV групп в виде тонко диспергированных порошков (размер частиц до 100 мкм) [Авт. св. СССР 179409]; простых и сложных оксидов типа СоО -AL2O3, TiO2-ZnO2; Сr2O3-CuO-MoO2, и др. [Япония 2-12520, кл. С 10 М 169/04 107:38, опубл. 89.07.14]; порошкообразные тетрафторэтиленовые смолы, графит [Япония 2-60717, кл. С 10 М 111/04, опубл. 90.12.18].

Известна также смазочная композиция в виде дисперсии галогенидов рездкоземельных элементов в масляной среде, содержащей соединения, имеющие гидрофобную и гидрофильную части в молекуле [ЕР 0365413, кл. С 10М 161/00,163/00, опубл. 90.04.25]

Для снижения коэффициента трения и интенсивности изнашивания в пластичную смазку вводят галогениды металлов и порошкообразную бронзу в растворителе - ацетоне [Авт. св. СССР 1675323].

Известна смазочная композиция, содержащая пластичную смазку на основе лития и высокомолекулярной алифатической кислоты (Литол-24), хлорид металла переменной валентности, алифатический спирт С4-С10 и эпоксидную смолу [Авт. св. СССР 825592].

Недостатком такой композиции является повышенная кислотность среды при использовании необходимой концентрации металлосодержащего компонента - галогенида, для обеспечения высоких антифрикционных свойств и несущей способности, что может вызвать коррозию металла. В то же время низкое содержание галогенида металла, вводимого в смазку, не обеспечивает автокомпенсацию износа при больших нагрузках.

Технической задачей данного изобретения является создание эффективного смазочного материала, обеспечивающего повышенную противоизносную и противозадирную стойкость пар трения и автокомпенсацию износа.

Поставленная задача решается тем, что антифрикционная металлоплакирующая смазка, содержащая пластичную смазку, хлорид металла переменной валентности, алифатический спирт, содержащий 4-10 атомов углерода, эпоксидную смолу, дополнительно содержит закись меди, полимер тетрафторэтилена, карбамид, триэтаноламин и производное бензилиденимина или 2-иминозамещенное индолина при соотношении компонентов, мас.%:

Закись меди - 2,0-8,0

Хлорид металла переменной валентности - 0,2-1,0

Алифатический спирт, содержащий 4-10 атомов углерода или их фракции - 4,0-10,0

Эпоксидная смола - 3,0-10,0

Полимер тетрафторэтилена - 1,5-3,0

Триэтаноламин - 0,5-1,5

Карбамид - 0,5-1,5

Производное бензилиденимина или 2-иминозамещенное индолина - 0,3-3,0

Пластичная смазка - Остальное

Данная композиция разработана на основе последних достижений триботехники - научных открытий: эффекта безызносности (избирательного переноса при трении) и водородного изнашивания металлов [Д.Н.Гаркунов Триботехника. Износ и безызносность. Изд. МСХА, М., 2001 г., с. 343-348, 354].

При использовании смазочных композиций, содержащих металлы переменной валентности в активных соединениях, в процессе трения в зоне контакта пар трения формируется тонкая, квазижидкая, металлоплакирующая пленка толщиной 2-3 мкм. При трении сдвиговые деформации происходят в этой, так называемой сервовитной, пленке, предотвращающей задир, в то время как материал самих деталей претерпевает лишь упругие деформации, оставаясь без изменения.

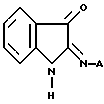

Антифрикционная металлоплакирующая смазка содержит пластичную смазку, например Литол-24, закись меди, хлорид металла переменой валентности (Сu, Со, Sn, Ni), алифатический спирт, содержащий 4-10 атомов углерода или их фракции, например, С4-С10, эпоксидную смолу, например продукт полимеризации эпихлоргидрина с диэтиленгликолем, полимер тетрафторэтилена, например фторопласт-4, карбамид, триэтаноламин и органические основания: производное бензилиденимина или 2-иминозамещенное индолина общей формулы

Бензилиденимин,

где х = OCH3; ОС2Н5;

у=ОН; х=у=ОН; R=-C18H37;

-С6H4-N(СН3)2; -C6H4-NH-C6H5;

-С6H4-ОСH3.

2 - иминозамещенное индолина

где А - C6H5-,

-C6H4-NH-C6H5.

Соотношение компонентов, мас.%:

Закись меди - 2,0-8,0

Хлорид металла переменной валентности - 0,2-1,0

Алифатический спирт, содержащий 4-10 атомов углерода или их фракции - 4,0-10,0

Эпоксидная смола - 3,0-10,0

Полимер тетрафторэтилена - 1,5-3,0

Триэтаноламин - 0,5-1,5

Карбамид - 0,5-1,5

Производное бензилиденимина или 2-иминозамещенное индолина - 0,3-3,0

Пластичная смазка - Остальное

Предлагаемая антифрикционная металлоплакирующая смазка в полной мере отвечает условиям реализации эффекта безызносности: в ней содержатся компоненты, которые способны образовывать защитную (сервовитную) пленку на поверхностях трения при определенной pН среде и выдерживать высокие удельные нагрузки. Азометиновые производные и 2-иминозамещенные индолина, помимо участия их в образовании сервовитной пленки, являются ингибиторами окисления смазочной среды: они легко образуют комплексные соединения с вводимыми металлами, повышая свою эффективность и увеличивая продолжительность работы смазки до ее замены. Производные азометинов на основе бензилидениминов обладают и хорошими антикоррозионными свойствами (табл.3). Введение в смазку тефлона и аминов способствует образованию скользящего слоя на трущихся поверхностях, снижению статического коэффициента трения и регулированию pН смазочной среды.

Испытания антифрикционной металлоплакирующей смазки.

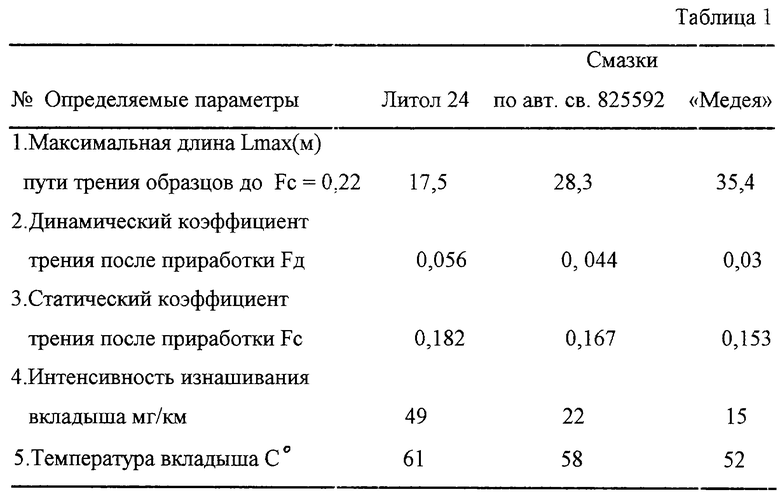

Антифрикционные свойства заявленной металлоплакирующей смазки, названной авторами "Медея", определялись на машинах трения М-5 и 2168 "УНИТРИБ" с возвратно-вращательным движением вала и сравнивались со смазочной композицией, описанной в прототипе, и со смазкой Литол-24.

Испытания на машине трения М-5.

При таких испытаниях полностью исключается гидродинамический эффект. Испытываемые образцы трения вал - вкладыш изготовлены из нормализованной стали 45.

Момент трения, возникающий при работе образцов, измерялся и фиксировался тензоусилителем типа Н3012 и миллиамперметром M109 с помощью тензодатчика, прикрепленного к тяге кривошипно-шагунного механизма. Температура в зоне контакта замерялась хромель-копелевой термопарой с диаметром спая 1,5 мм, помещенной в корпусе крепления неподвижного образца. Масса образцов до и после испытания измерялась на лабораторных аналитических весах АДВ-200 с абсолютной погрешностью 0,0001 г. Предварительно образцы прирабатывались на пути трения 100 м при давлении, равном 80% от рабочего (МПа=4,0), после чего промывались и взвешивались.

На рабочие поверхности наносилась испытуемая смазка и образцы устанавливались на машину трения. При испытании определялась максимальная длина пути трения Lmax без пополнения смазки, после прохождения которого статический коэффициент трения достигал 0,22. Затем образцы (вкладыши) промывались, высушивались и взвешивались. В процессе испытаний на изнашивание определялся статический и динамический коэффициенты трения. Каждое испытание проводилось по три раза. Средние арифметические результаты испытаний сведены в табл. 1.

Испытания на машине трения 2168 "УНИТРИБ"

Испытания на машине "УНИТРИБ" с возвратно-вращательным движением вал - втулка проводились при следующих условиях:

- путь трения 10 км;

- давление 4,0 МПа;

- материал вала - сталь 45 нормализованная;

- материал втулки - бронза БрАЖМц10-3-1,5;

- на втулке - наличие поперечных канавок.

Предварительно образцы прирабатывались. Во время приработки ступенчато увеличивали нагрузку на образцы, создавая последовательно давление 1,6; 2,4; 3,2 и 4 МПа. Путь трения при работе образцов с каждой нагрузкой составлял 142,8 м. Продолжительность работы на каждой ступени - 20 мин. Общий путь трения за время приработки -570 м.

Результаты испытаний сведены в табл.2.

Результаты испытаний на двух машинах трения показали преимущество разработанной смазки "Медея" по всем показателям (коэффициенту трения, длительности работы и износостойкости).

Образцы после испытания со смазкой Литол-24 имеют поверхности трения темные, окисленные. На стальном образце после испытания его со смазкой "Медея" образуется сервовитная пленка желтого цвета.

Производные азометинов проявляют хорошие антикоррозионные свойства. В результате испытаний в термовлагокамере в течение 72 ч по ГОСТ 401324-73 выяснилось, что многие из них не уступают хорошо известному ингибитору коррозии бензотриазолу, а некоторые и превосходят его по эффективности в 3 - 5 раз (см. табл.3).

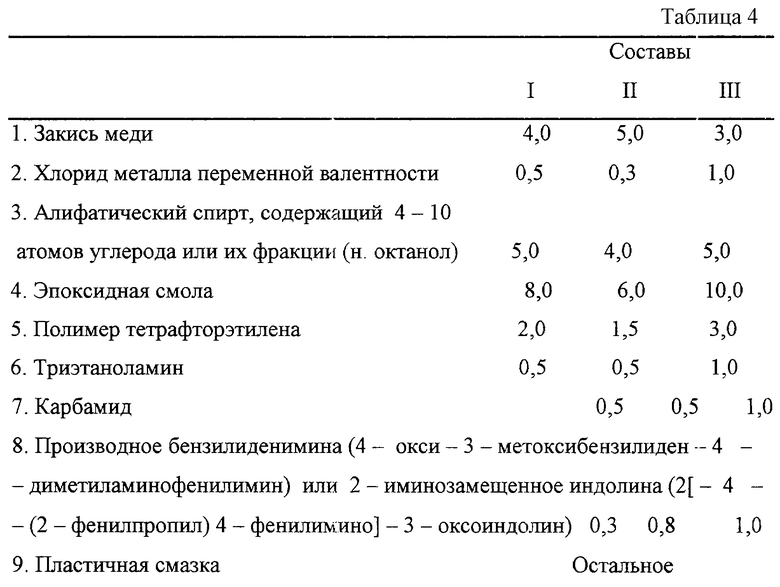

Были изготовлены композиции смазки "Медея" при соотношении компонентов, приведенных в мас.% в табл. 4.

Испытания составов смазки на машине трения М-5 (табл. 5).

Испытания составов смазки на машине трения УНИТРИБ (табл. 6).

Методика приготовления металлоплакирующей смазки

В реакционный смеситель заливают расчетное количество эпоксидной смолы и вносят частями соответствующее количество оксида меди и тетрафторэтилена, тщательно перемешивая до получения однородной массы. В данную смесь вводят галогепид металла, спирт, производное азометина или 2-иминозамещенное индолина при хорошем перемешивании, не допуская сильного разогрева (до температуры 50-55oC). В полученную массу добавляют карбамид и триэтаноламин. Все тщательно размешивают. Затем продукт смешивают с основой пластичной смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛСОДЕРЖАЩАЯ МАСЛОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2277579C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ МНОГОФУНКЦИОНАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ МОТОРНЫХ, ТРАНСМИССИОННЫХ И ИНДУСТРИАЛЬНЫХ МАСЕЛ | 2009 |

|

RU2398010C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2006 |

|

RU2311447C1 |

| СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2007 |

|

RU2338777C1 |

| СПОСОБ ИСПЫТАНИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ТЕМПЕРАТУРНУЮ СТОЙКОСТЬ | 2008 |

|

RU2378637C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2795787C1 |

| Смазочная композиция | 1982 |

|

SU1062248A1 |

| Смазочная композиция | 1979 |

|

SU808527A1 |

| Металлоплакирующий смазочный материал для узлов трения | 1981 |

|

SU1011678A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 2013 |

|

RU2560477C2 |

Использование в машинах и механизмах, шарнирно-болтовых сочленениях, подшипниках качения и скольжения, зубчатых передачах и других тяжелонагруженных узлах трения. Сущность: смазка содержит, мас.%: пластичную смазку до 100, хлорид металла переменной валентности 0,2-1,0, алифатический спирт, содержащий 4-10 атомов углерода или их фракции 4-10, эпоксидную смолу 3-10, закись меди 2-8, полимер тетрафторэтилена 1,5-3, карбамид 0,5-1,5, триэтаноламин 0,5-1,5 и производное бензилиденимина или 2-иминозамещенное индолина 0,3-3. Технический результат - повышение противоизносной и противозадирной стойкости пар трения и обеспечение автокомпенсации износа. 6 табл.

Антифрикционная металлоплакирующая смазка, содержащая пластичную смазку, хлорид металла переменной валентности, алифатический спирт, содержащий 4-10 атомов углерода, эпоксидную смолу, отличающаяся тем, что дополнительно содержит закись меди, полимер тетрафторэтилена, карбамид, триэтаноламин и производное бензилиденимина или 2-иминозамещенное индолина при следующем соотношении компонентов, мас.%:

Закись меди 2,0-8,0

Хлорид металла переменной валентности 0,2-1,0

Алифатический спирт, содержащий 4-10 атомов углерода или их фракции

4,0-10,0

Эпоксидная смола 3,0-10,0

Полимер тетрафторэтилена 1,5-3,0

Триэтаноламин 0,5-1,5

Карбамид 0,5-1,5

Производное бензилиденимина или 2-иминозамещенное индолина 0,3-3,0

Пластичная смазка Остальное

| Смазочная композиция | 1979 |

|

SU825592A1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1991 |

|

RU2085574C1 |

| Антифрикционная смазочная композиция | 1982 |

|

SU1060670A1 |

| Антифрикционная смазочная композиция | 1990 |

|

SU1731790A1 |

| Смазочная композиция | 1979 |

|

SU808527A1 |

| US 4888122 А, 19.12.1989. | |||

Авторы

Даты

2003-12-20—Публикация

2002-09-03—Подача