Изобретение относится к металлургическому производству, а именно к конструкции плит кристаллизаторов для установок непрерывной разливки стали и других металлов.

Известно устройство плит кристаллизаторов с покрытием, нанесенным гальваническим методом [1] . На изнашиваемые поверхности согласно этому изобретению наносится покрытие и другими материалами, что обеспечивает двухкратное повышение работоспособности кристаллизаторов.

Недостатком этого известного устройства является низкая сцепляемость покрытия с поверхностью плиты и высокая гладкость его, что увеличивает молекулярную составляющую сил трения, обуславливает возможность схватывания материала плиты со слитком и, соответственно, ограничивает работоспособность плит. Кроме того, в гладком покрытии при деформировании плиты образуются напряжения, которые отслаивают его от поверхности плиты.

Известно также устройство кристаллизатора для непрерывной разливки стали с покрытием переменной толщины [2].

Это устройство включает в себя изготовление кристаллизатора УHPC из меди или ее сплавов с электролитическим покрытием рабочей поверхности стенок покрытием из сплава системы никель-бор с содержанием бора до 0,06-0,3% по массе. При этом в нижней части стенки толщина покрытия выполняется вдвое толще, чем в верхней.

К недостаткам этого известного устройства относятся высокая гладкость поверхности покрытия, что обуславливает ее прилегание к слитку и выдавливание смазки. Это повышает молекулярную составляющую сил трения и снижает износостойкость поверхности плиты. Гладкие поверхности плит способствуют выдавливанию из зазора разделительного смазочного слоя и обуславливают непосредственный контакт изнашиваемых поверхностей плит с поверхностью кристаллизируемого металла.

Наиболее близким к предлагаемому является устройство плит кристаллизатора, выполняемого по способу изготовления широких граней кристаллизаторов для отливки тонких слябов [3], используемых в металлургии.

Это устройство плит включает повышенную шероховатость поверхностей, контактирующих с охлаждающей жидкостью и кристаллизируемым металлом. Шероховатость осуществляется посредством дробеструйной обработки поверхностей плит.

Повышенная шероховатость поверхности обеспечивает образование микрорельефа, который удерживает разделительную смазочную пленку и снижает потери на трение.

Недостатком устройства-прототипа является то, что острые вершины неровностей при их хаотической ориентации и глубокие впадины между неровностями не образуют микрогидродинамических клиньев, что не позволяет образовывать гарантированный разделительный слой между поверхностью плиты и слитком при высоких контактных нагрузках. Поэтому вершины шероховатостей контактируют с поверхностью слитка и быстро изнашиваются. Кроме того, шероховатая поверхность плиты, не защищенная износостойким, теплостойким покрытием, изнашивается под воздействием горячей абразивной среды (синтетической смазки), которая обволакивает слиток. Поверхность плиты становится гладкой, что снижает ее способность удерживать смазку.

При трении гладких поверхностей плиты и слитка разделительный смазочный слой между ними выдавливается, что обуславливает непосредственный их контакт и износ схватыванием. Этот процесс интенсифицируется высокими температурами (400-600oC) и давлением (до 400 МПа).

Основной задачей, решаемой заявляемым изобретением, является исправление указанных недостатков, а именно образование между изнашиваемыми поверхностями плита-слиток разделительного смазочного слоя, который снижал бы потери на трение и повышал бы эффективность охлаждения. Это достигается созданием на поверхности плиты микрорельефа, вершины которого образовывали бы с поверхностью слитка микрогидродинамические клинья, что позволяет удерживать во впадинах микрорельефа синтетическую смазку, образуя гидроподъемную силу на микрогидродинамических клиньях. Подъемная сила суммируется по всем вершинам и обеспечивает устойчивый зазор между плитой и слитком. Зазор заполняется теплопроводным разделительным смазочным слоем, обеспечивающим передачу тепла и снижающим потери на трение.

Тепловые потоки от слитка к кристаллизатору идут через тонкий разделительный слой, который имеет фактический контакт со слитком и плитой выше номинального, так как фактическая поверхность плиты за счет развитого микрорельефа увеличена в 1,2-1,5 раза. Это увеличивает эффективность стока тепла через плиту кристаллизатора.

Поставленная задача решается тем, что устройство плит кристаллизатора включает в себя известные по прототипу признаки: плиты, изготовленные из меди и ее сплавов и имеющие на рабочих поверхностях износостойкое покрытие переменной толщины, и неизвестные ранее существенные признаки: рабочая поверхность стенок кристаллизатора выполнена с регулярным микрорельефом, гребни которого ориентированны преимущественно перпендикулярно направлению хода движения слитка, а фактическая площадь поверхности больше номинальной в 1,2-1,5 раза. При этом регулярный микрорельеф имеет расстояние между гребнями 0,3-2 мм, а глубина впадин увеличивается по ходу движения отливки от Rz= 20 мкм до Rz=200 мкм, при этом толщина покрытий равна глубине впадин между гребнями.

Предлагаемое изобретение включает в себя существенные признаки, также известные ранее по совокупности с другими признаками, обеспечивающими другой эффект. Возможно выполнение регулярного микрорельефа под покрытием на поверхности стенки, а покрытие наносить равномерным слоем, копирующим вершины и впадины рельефа. Возможно формирование регулярного микрорельефа на поверхности стенки кристаллизатора покрытием, имеющим переменную толщину или переменные коэффициенты термического расширения, изменяющиеся по ходу движения слитка с шагом 10... 20 мм.

Такими признаками, как рабочая поверхность стенок кристаллизатора, выполнена с регулярным микрорельефом, гребни которого преимущественно ориентированы перпендикулярно направлению хода движения слитка, обеспечивается образование микрогидродинамических клиньев.

Наличие в устройстве плит кристаллизатора такого признака, как фактическая площадь поверхности больше номинальной в 1,2-1,5 раза, обеспечивает лучший сток тепла от слитка.

При этом регулярный микрорельеф имеет расстояние между гребнями 0,3-2 мм, а глубина впадин увеличивается по ходу движения слитка от Rz=20 мкм до Rz=200 мкм, а толщина покрытий равна глубине впадин между гребнями. Использование вышеприведенных существенных признаков обуславливает оптимизацию контакта плита + смазка + слиток в зависимости от контактных нагрузок и температуры поверхности слитка, а также толщины (податливости) стенок слитка. При увеличении толщины стенок слитка они становятся более жесткими и допускается контакт их с более высокой шероховатостью. Кроме того, по ходу движения слитка увеличиваются контактные нагрузки, что предъявляет к прочности покрытия повышенные требования. С увеличением шероховатости возможность покрытия упруго деформироваться возрастает.

Техническая сущность и принцип действия кристаллизатора показана на чертежах:

На фиг. 1 показана плита кристаллизатора с покрытием.

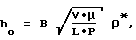

На фиг. 2 показан разрез по зазору плита + смазка + слиток при перемещении слитка, где микрорельеф на поверхности плиты сформирован под покрытием.

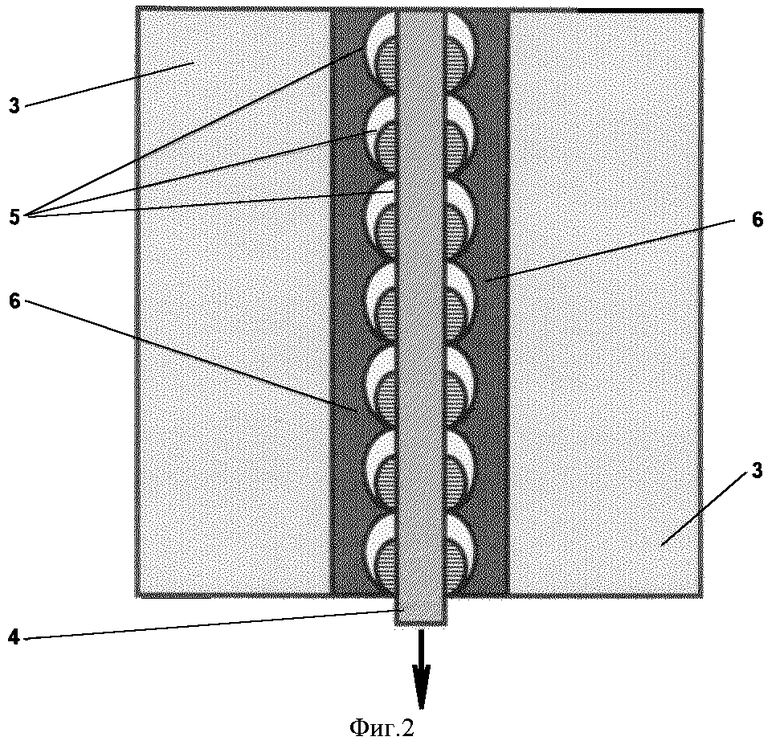

На фиг. 3 показан разрез по зазору плита + смазка + слиток при перемещении слитка, где микрорельеф на поверхности плиты сформирован покрытием с переменной толщиной.

Рабочая поверхность 1 плит (см. фиг. 1) кристаллизатора имеет оптимальную шероховатость, сформированную многошариковым накатником или путем напыления покрытия, изменение толщины которого обеспечивает создание микрорельефа на поверхности плиты. Охлаждение плит осуществляется водой, прокачиваемой по каналам 2.

При неравномерном покрытии на гладкой поверхности стенки кристаллизатора 3 рабочая поверхность плиты 2 (см. фиг. 2) приобретает шероховатость, состоящую из системы маслоемких впадин. При вытягивании слитка 4 на боковых поверхностях стенок кристаллизатора во впадинах образуются микрогидродинамические клинья 5, которые обеспечивают жидкостный режим трения.

Такой же механизм трения наблюдается при создании оптимальной шероховатости рабочей поверхности плиты путем нанесения равномерного покрытия на поверхность, имеющую оптимальный микрорельеф, полученный вибрационным накатыванием (фиг. 3).

В данном случае, при перемещении слитка 4 также образуются микрогидродинамические клинья 5, которые обеспечивают жидкостный режим трения, но покрытие 6 нанесено равномерным слоем.

Защита микрорельефа износостойким покрытием повышает его способность противостоять износу абразивом, который содержится в синтетических смазках.

При нагреве покрытия с переменным коэффициентом термического расширения образуется микрорельеф, обусловленный разницей температурного приращения покрытия по толщине.

Тяжелонагруженный контакт нагретых поверхностей плита-слиток воспринимает нагрузку без заедания только в условиях жидкостного или полужидкостного терния, когда значительная часть нагрузки передается через гидродинамическую смазочную пленку. При отсутствии разделяющей среды между выступами микрорельефа возникает схватывание (микросварка), которое обуславливает заедание и износ схватыванием. При этом наблюдается деформирование поверхностей и образование нового микрорельефа, характерного для данного вида контакта.

При малых скоростях скольжения происходит сближение мягких поверхностей плиты и слитка. При достижении критически низкой толщины смазочного слоя площадь металлического контакта увеличивается и схватывание принимает катастрофический характер, наступает заедание. Взаимодействие выступов микрорельефа металлических поверхностей вносит существенные изменения в распределение интенсивности тепловыделения на площадке мгновенного контакта. Наличие на контактирующих поверхностях плита-слиток микрорельефа определяет дискретный характер их соприкосновения. Действительная площадь касания всегда меньше номинальной, ограниченной внешними размерами сопряжения тел. Это приводит к большим контактным деформациям и перемещениям материала трущихся поверхностей.

Анализ теоретических зависимостей упруго-пластического контактирования шероховатых поверхностей показывает, что контактная жесткость поверхностей зависит от радиуса скругления вершин гребней, расстояния между гребнями и их высоты.

Согласно изобретению устройство медных плит кристаллизатора с покрытием осуществляется с регулярным микрорельефом, гребни которого ориентированы преимущественно перпендикулярно направлению хода движения слитка, а фактическая площадь поверхности была бы больше номинальной в 1,2-1,5 раза. При этом регулярный микрорельеф имеет расстояние между гребнями 0,3-2 мм, а глубина впадин увеличивается по ходу движения слитка от Rz=20 мкм до Rz=200 мкм, при этом толщина покрытий равна глубине впадин между гребнями. Кроме того, регулярный микрорельеф может быть сформирован покрытием, имеющим переменную толщину.

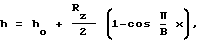

Толщина смазочного слоя в какой-либо точке микрорельефа поверхности кристаллизатора записывается уравнением

где h0 - минимальная толщина смазочного слоя на вершине гребня, м; Rz - высота гребня, м; B - ширина гребня по направлению движения слитка, м; x - переменная координата по направлению перемещения слитка.

Рассматривая изотермическое движение вязкой, несжимаемой смазки в зазоре между плитой и слитком в виде системы нелинейных дифференциальных уравнений в частных производных второго порядка, после решения их методом последовательного приближения и ряда допущений была выведена зависимость между геометрическими характеристиками микрорельефа поверхности плиты, параметрами нагрузки и скорости слитка, вязкостью и толщиной смазочного слоя

где ρ* = 0,72 - безразмерный параметр нагрузки; V = 0,016 - скорость скольжения слитка, м/с; μ = 2 - динамический коэффициент вязкости синтетической смазки, Па с; L = 0,001 - длина гребня на поверхности плиты, м; P = 3•106 - среднее давление в слое смазки, Па.

Безразмерный параметр нагрузки рассчитывается с учетом относительных величин ширины гидродинамического микроклина и толщины разделительного слоя из синтетической смазки.

Расчеты по приведенной формуле показывают, что в зависимости от параметров микрогеометрии минимальная толщина смазочного слоя над вершиной неровности может быть от 4 до 10 мкм.

В конечном итоге, формирование устойчивого смазочного слоя между поверхностями плиты и слитка снижает потери на трение. Это выражается в высокой износостойкости поверхности плит, а также создании условий для оптимального теплоотвода за счет повышенной фактической площади контакта, плита-смазка-слиток.

Поставленная задача решается выполнением на поверхности плит кристаллизатора регулярного микрорельефа и нанесения на поверхности микрорельефа твердого износостойкого слоя. Микрорельеф выполнен в шахматном порядке из продольных канавок, вершины которых преимущественно ориентированы перпендикулярно направлению скольжения слитка.

Износостойкий, теплостойкий слой покрытия, нанесенный на поверхность микрорельефа, копирует его. Возможно микрорельеф поверхности плиты создать за счет переменной толщины слоя износостойкого покрытия или за счет покрытия, имеющего различные коэффициенты термического расширения.

Такая конструкция позволяет при деформации плит деформироваться слою покрытия на боковых стенках микрорельефа в пределах упругого изгиба (сжатия, выпрямления).

Регулярный микрорельеф на поверхности плит в процессе перемещения слитка в режиме трения скольжения с подачей между поверхностями слоя флюса-силиконовой жидкости обеспечивает образование микрогидродинамических клиньев на вершинах гребня, что способствует образованию распорной силы и удержанию разделительного слоя между трущимися поверхностями.

В зазор подается разделительный смазочный слой. При увеличении нагрузки зазор уменьшается, давление в слое увеличивается. Под действием этого давления прогибается твердый упругий слой стали слитка в области размещения продольных вершин микрорельефа. Вследствие этого между поверхностями образуется множество локальных объемов, которые обеспечивают существование разделительного слоя. При скольжении поверхности стального слитка по вершинам микрорельефа образуются микрогидродинамические клинья, которые принимают на себя нагрузку и обеспечивают разделение поверхностей трения.

Формирование регулярного микрорельефа осуществляют путем вибрационного накатывания криволинейной поверхности плиты. При этом фактическая поверхность плиты превышает минимальную в 1,2 - 1,5 раза при шероховатости рельефа от Rz = 20 мкм до Rz=200 мкм. На металлической (медной) поверхности плиты образуется система скругленных неровностей, боковые поверхности которых образуют с поверхностью слитка микроклинья с углом подъема 2-15 град. При перемещении поверхности слитка на поверхности микроклиньев образуется гидродинамическая подъемная сила, пропорциональная скорости и обратно-пропорциональная углу подъема клина. Суммарная подъемная сила всех микроклиньев даже при низких скоростях превосходит физическую нагрузку на плиту кристаллизатора, что гарантирует механизм работы кристаллизатора без схватывания. Для защиты от износа абразивом, содержащимся в смазке, на микрорельеф наносится покрытие.

Описанная выше конструкция кристаллизатора работает следующим образом.

При нагружении плит ее поверхности упруго деформируется, образуя с поверхностью слитка зазор с эквидестантными поверхностями. Разделительный слой, заключенный в этом зазоре передает нагрузку на слой покрытия, который упруго прогибается в местах размещения впадины, образуя замкнутые объемы с разделительным слоем. Поступательное перемещение поверхности слитка обуславливает образование на боковых поверхностях вершин микрорельефа гидродинамической подъемной силы. Суммарная подъемная сила превосходит величину физической нагрузки, что позволяет обеспечить образование разделительного слоя из синтетической смазки на всем протяжении зазора и исключить даже при небольших скоростях непосредственный контакт между трущимися поверхностями. При больших нагрузках без перемещения включается механизм раздавливания микрообъемов разделительного слоя между упругими поверхностями, что обуславливает впрыск разделительного слоя в зазор и обеспечивает его наличие при перемещении.

Снятие нагрузки с плит кристаллизатора характеризуется "отдачей", возвратом упруго-деформируемых поверхностей, создание между поверхностями отрицательного давления, которое подсасывает пластичный разделительный слой.

Предложенная конструкция плит кристаллизатора обладает следующими преимуществами: обеспечивает эластичность и упругость передачи функциональной нагрузки на поверхность плит, демпфирует вибрационные нагрузки, обеспечивает жидкостный режим трения даже при небольших скоростях перемещения, исключает разрыв разделительной жидкостной пленки и непосредственный контакт трущихся поверхностей даже при статических импульсных нагрузках, повышает фактическую площадь слиток-смазка-плита и за счет этого увеличивает теплоотвод.

Эти преимущества позволяют существенно повысить эффективность и работоспособность кристаллизатора.

Оптимальными являются такие конструктивные признаки: гребни микрорельефа ориентированы преимущественно перпендикулярно направлению хода движения слитка, фактическая площадь поверхности больше номинальной в 1,2-1,5 раза, расстояние между гребнями 0,3-2 мм, а глубина впадин увеличивается по ходу движения отливки от Rz=20 мкм до Rz=200 мкм, при этом толщина покрытий равна глубине впадин между неровностями.

Устройство работает с использованием таких технологических приемов, как вибрационное накатывание, которые обеспечивают образование на поверхности плиты оптимального микрорельефа с переменными характеристиками по длине плиты.

Таким образом, изменяя параметры микрогеометрии поверхности, возможно получить кристаллизатор с новыми показателями: понижение силы трения на 20-50%, повышение работоспособности в 2-3 раза, повышение эффективности теплообмена на 10-20%.

Для апробации устройства плит кристаллизатора была изготовлена специализированная установка для вибрационного накатывания, которая обеспечивала на поверхности плиты микрорельеф поверхности.

Пример.

Кристаллизатор выполнялся следующим образом. Плиты подготавливались путем фрезерования по шаблону. Затем рабочие поверхности плит подвергались вибрационному накатыванию на вертикально-фрезерном станке. Для вибрационного накатывания применяли многошариковый накатник торцового действия. Накатывание осуществляли с плавным увеличением давления накатника на плиту от 80 кг до 150 кг по ходу перемещения от начала плиты к ее концу. Шарики в накатнике имели диаметр 5 мм.

После накатывания микрорельефа плита подвергалась пескоструйной обработке. В качестве абразива использовали карбид кремния с дисперсностью 200-300 мкм.

Затем на плиту напыляли покрытие из порошка никель + титан + алюминий + карбид титана (НАТ-30). Порошок имел дисперсность 30-60 мкм. Напыление покрытия осуществляли по плазменно-детонационной технологии. Эта технология обеспечивала высокую скорость нагретого порошка (до 1000 м/с), что позволяло сформировать высококачественное покрытие, полностью повторяющее микрорельеф.

Равномерность толщины слоя покрытий на микрорельефе обеспечивалось автоматической системой перемещения напылительного устройства и равномерностью запыленности порошком плазменного факела. После напыления покрытия поверхность зачищалась мягкими абразивными шкурками, что позволяло сгладить (скруглить) вершины неровностей, не изменяя параметров микрогеометрии.

Затем плита шла на сборку. Испытание кристаллизатора, изготовленного по вышеприведенной технологии, показало, что он имеет в 3-4 раза большую работоспособность, чем прототип, без покрытия и в 1,5-2 раза большую работоспособность, чем кристаллизатор с покрытием никелем. Кроме того, испытания показали, что предложенный кристаллизатор позволяет увеличить на 30% скорость вытяжки слитка без ухудшения его качества.

Кроме того, заявляемое устройство относится к ресурсосберегающим, так как позволяет снизить расход меди на кристаллизаторы до двух раз, что только по одной УНРС обеспечивает годовой экономический эффект до 500 млн. рублей.

Источники информации

1. Hans F.Schrewe. Continuous Casting of Steel. Fundamental Principles and Practice. STAHL/EISEN, peg. 1-194.

2. Кристаллизатор для непрерывной разливки стали. Пат. США 5230380, МКИ5, B 22 C 9/06 Заявл. 08.06.92. Опубл. 27.07.93. Приор. 22.07.99 N 63-184145 (Япония), НКИ 164/418.

3. Способ изготовления широких граней кристаллизаторов для отливки тонких слябов. Заявка 4208446, ФРГ, МКИ5, B 22 D 11/04. Заявл. 17.03.92г. Опубл. 23.09.93.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2004 |

|

RU2269407C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089336C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1999 |

|

RU2145267C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ МАГИСТРАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2525031C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| ПОКРЫТИЕ ПОВЕРХНОСТИ ТРЕНИЯ | 1997 |

|

RU2133059C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА | 2001 |

|

RU2186654C1 |

| СПОСОБ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2009 |

|

RU2399533C1 |

Использование: изобретение относится к металлургическому производству, а именно к конструкции плит кристаллизаторов для установок непрерывной разливки стали и других металлов. Сущность изобретения: кристаллизатор для непрерывной разливки стали включает плиты-стенки, изготовленные из меди или ее сплавов и имеющие на рабочих поверхностях износостойкое и теплостойкое покрытие. Рабочая поверхность стенок кристаллизатора выполнена с регулярным микрорельефом, гребни которого ориентированы перпендикулярно направлению хода движения слитка, а фактическая площадь поверхности больше номинальной в 1,2-1,5 раз. Микрорельеф имеет расстояние между гребнями 0,3-2 мм, а глубина впадин устанавливается по ходу движения слитка от 20 до 200 мкм. При этом толщина покрытий равна глубине впадин между гребнями. Регулярный микрорельеф выполнен под покрытием на поверхности стенки, а покрытие нанесено равномерным слоем, копирующим вершины и впадины рельефа. Регулярный микрорельеф на поверхности стенки может быть сформирован покрытием, имеющим переменную толщину. Регулярный микрорельеф на поверхности стенки может быть сформирован покрытием, имеющим переменные коэффициенты термического расширения, изменяющиеся по ходу движения слитка с шагом, равным 10-20 мм. Реализация изобретения позволит снизить потери на трение и повысить эффективность охлаждения за счет образования между изнашиваемыми поверхностями плита-слиток разделительного смазочного слоя. 4 з.п.ф-лы, 3 ил.

| US A5230380 27.07.93 | |||

| DE A4208446 23.04.93 | |||

| Кристаллизатор для непрерывной разливки стали | 1969 |

|

SU440205A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 0 |

|

SU279905A1 |

| Кристаллизатор | 1975 |

|

SU537749A1 |

| Кристаллизатор | 1971 |

|

SU338040A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-11-27—Публикация

1998-02-02—Подача